Экономика. 1 Технологический процесс и характеристика оборудования 1 Назначение, устройство и принцип действия оборудования

Скачать 147.09 Kb. Скачать 147.09 Kb.

|

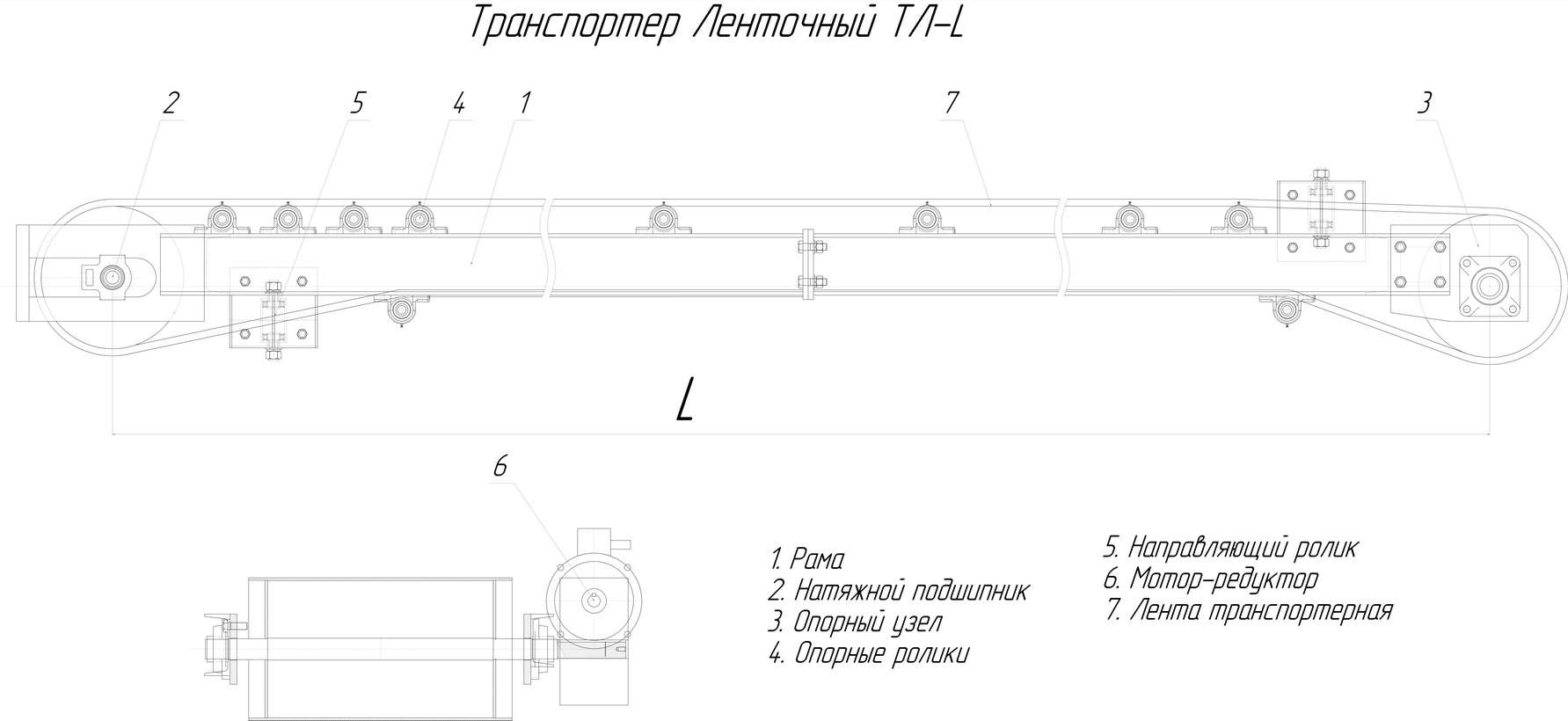

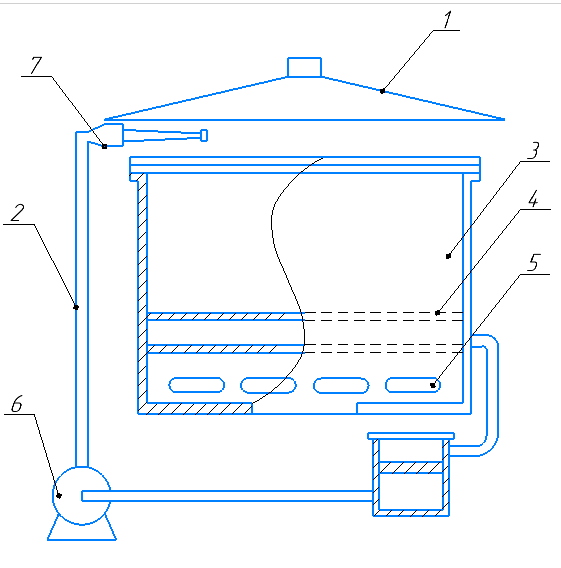

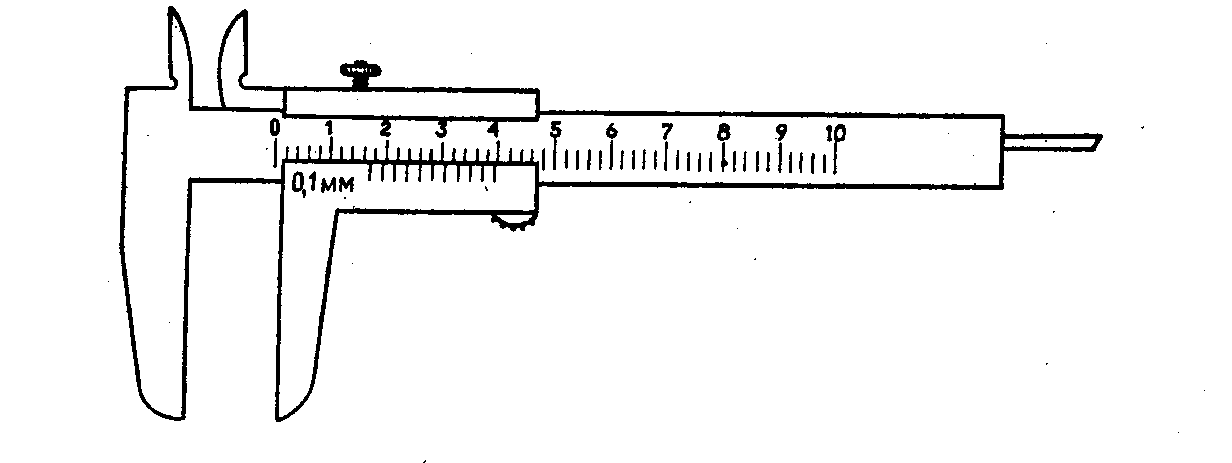

Введение: "Русагро" управляет одним из самых крупных земельных банков в России. Масложировое бизнес-направление «Русагро» - крупнейший производитель растительного масла в России. В производстве промышленных жиров и маргаринов для пищевой, хлебобулочной и кондитерской промышленности масложировое бизнес-направление «Русагро» уверенно занимает второе место в РФ. Это один из крупнейших производителей подсолнечного масла в России. Основными направлениями бизнеса являются закупка и переработка подсолнечника, производство и продажа подсолнечного масла, шрота, промышленных жиров и маргаринов, продуктов переработки молока (в т.ч. сыров и сливочного масла), а также потребительских продуктов питания. Продукция востребована как российскими, так и зарубежными потребителями. Сырое подсолнечное масло экспортируется в Китай, Турцию, Индию, Иран, Египет и другие страны. Подсолнечный шрот отгружается в Турцию и страны Евросоюза. Активы МЖБН расположены в 6 субъектах РФ: Самарской, Саратовской, Ульяновской, Оренбургской областях, г. Екатеринбурге и Приморском крае. 1 Технологический процесс и характеристика оборудования 1.1Назначение, устройство и принцип действия оборудования Назначение Ленточный конвейер, или транспортер — недорогое и эффективное средство механизации перемещения грузов на производствах и складах. Назначение любого ленточного конвейера — перемещение груза. Они используются как для непрерывной подачи материалов или предметов, так и для дозированной, с определенным темпом или по мере надобности. Машины непрерывного действия характеризуются непрерывным перемещением насыпных или штучных грузов по заданной трассе без остановок для загрузки и разгрузки. Перемещаемый насыпной груз располагается на несущем элементе машины сплошной массой или отдельными порциями в непрерывно движущихся последовательно расположенных на небольшом расстоянии друг от друга рабочих сосудах-ковшах коробках и т.п. Штучные грузы перемещаются также непрерывным потоком в заданной последовательности один за другим. При этом рабочее и холостое (обратное) движения элемента машины, несущего груз, происходит одновременно. Такие важные свойства, как непрерывность перемещения груза, отсутствие остановок для загрузки и разгрузки, совмещение рабочего и холостого движений рабочих элементов, обусловили машинам непрерывного транспорта высокую производительность, что очень важно для современных предприятий с большими грузопотоками. Устройство Ленточные конвейеры состоят из основных узлов:Приводной барабан, привод конвейера, натяжной барабан, узел натяжения, несущая ленточная часть, опорные ролики Несущая рама крепится на стационарном или подвижном основании, она является основой всей конструкции. На ней крепятся опорные валки, по которым прокатывается транспортерная лента. Она приводится в движение ведущим (или приводным) барабаном. Рядом с ним или даже на одном валу размещается двигатель, приводящий в движение весь механизм. Момент вращения может передаваться на барабан и с удаленного источника энергии с помощью ременных, цепных или других передач. Н такая схема применяется все реже и реже- проще, и эффективнее разместить электромотор непосредственно на раме. второй барабан называют натяжным, он вращается на валу, который может перемещаться вдоль рамы и создает натяжение ленты. При работе с сыпучим грузом конвейер снабжают бортиками, не дающими ему рассыпаться. В ходе работы конвейерного оборудования перемещаемый груз транспортируется по верхней части ленты. Она вертикально замкнута, закреплена и поддерживается специальными роликоопорами. Приводной барабан задает темп движения конвейерной ленты. Натяжение транспортерной ленты регулирует натяжной барабан. Для загрузки грузов на конвейерную ленту используют загрузочные агрегаты. Конечная выгрузка производится в приемное устройство. Возможна также промежуточная выгрузка по трассе конвейера. Для очистки конвейерной ленты от прилипшей грязи, пыли используют специальные очистные устройства.  1.2 Техническая характеристика оборудования 2.Расчет оборудования 2.1.Расчет и подбор грузоподъемных механизмов для ремонта оборудования 2.2 Расчет такелажной оснастки 3 Ремонт оборудования 3.1 Виды ремонтов, перечень работ Конвейерные линии широко используются на большинстве складских комплексов, производственных предприятиях или магазинах. Ленточные конвейеры хороши своей универсальностью и отличными эксплуатационными характеристиками, что ускоряет перемещение груза, снижает нагрузку на персонал и позволяет автоматизировать работу производства. При этом оборудование неплохо выдерживает неблагоприятное воздействие окружающей среды – повышенная влажность, запыленность помещения и так далее. Однако при частых механических нагрузках или истирании деталей требуется проводить техническое обслуживание, чтобы восстановить работоспособность механизма. Под обслуживанием конвейерного оборудования подразумевают целый комплекс мероприятий, включающий визуальный осмотр, наладочные и регулировочные работы, а также замену влияющих на работоспособность деталей и узлов. Плановый ремонт - это ремонт, предусмотренный национальной системой технического обслуживания и ремонта оборудования и выполняемый через установленное нормами количество часов, отработанных оборудованием, или при достижении установленного нормами технического состояния. Неплановый ремонт - это ремонт, предусмотренный рациональной системой технического обслуживания и ремонта оборудования, но осуществляемый в неплановом порядке, по потребности. Текущий ремонт - это плановый ремонт, выполняемый с целью гарантированного обеспечения работоспособности оборудования в течение установленного нормативами количества часов работы до следующего ремонта и состоящий в замене или восстановлении отдельных сборочных единиц и выполнении связанных с этим разборочных, сборочных и регулировочных работ. Капитальный ремонт - это плановый ремонт, выполняемый с целью восстановления исправности и гарантированного обеспечения работоспособности в течение установленного нормативами количества часов работы до следующего капитального ремонта, при котором должны быть восстановлены первоначальные качественные характеристики оборудования; мощность, производительность, точность и др. При капитальном ремонте обязательно составляется ведомость дефектов ремонтируемого агрегата. Эта ведомость составляется при разборке оборудования. Каждую деталь рекомендуется маркировать, обозначая номер станка в числители, порядковый номер детали по ведомости дефектов в знаменателе. При капитальном ремонте производится очистка, полная разборка оборудования, промывка узлов, замена или ремонт базовых деталей, замена всех изношенных деталей и узлов, сборка наладка оборудования. Аварийный ремонт - это неплановый ремонт, вызванный дефектами конструкции или изготовления оборудования, дефектами ремонта и нарушениям правил технической эксплуатации. 3.2 Дефектация деталей оборудования Дефектация – это контроль деталей с целью обнаружения дефектов. Дефектация необходима для выявления у деталей эксплуатационных дефектов, возникающих в результате изнашивания, коррозии, усталости материала, а также из-за нарушений режимов эксплуатации. Цель дефектации - выявить дефекты деталей, установить возможность ремонта или определить необходимость замены детали. В процессе дефектации детали сортируют на три группы: годные, ремонтно-пригодные и негодные. К годным относят детали, износ рабочих поверхностей у которых не вышел за пределы допуска на те или иные размеры, определяющие эти рабочие поверхности. У ремонтно-пригодных деталей износ может быть выше предельных допусков, но ремонт таких деталей экономически целесообразен. Макро- и микротрещины, поломка отдельных частей, чрезмерный износ тех или иных рабочих поверхностей и другие серьезные дефекты у деталей, которые экономически нецелесообразно ремонтировать, являются основанием считать их негодными. При ремонте такие детали заменяются новыми. При сортировке деталей по группам рекомендуется их помечать краской: годные - белой, ремонтно-пригодные - зеленой, негодные - красной. Очищенные детали подвергают дефектации с целью оценки их технического состояния, выявления дефектов и установления возможности дальнейшего использования, необходимости ремонта или замены. При дефектации выявляют: износы рабочих поверхностей в виде изменений размеров и геометрической формы детали; наличие выкрошиваний, трещин, сколов, пробоин, царапин, рисок, задиров и т. п.; остаточные деформации в виде изгиба, скручивания, коробления; изменение физико-механических свойств в результате воздействия теплоты или среды. Надёжная и бесперебойная работа ленточных конвейеров во многом зависит от того, насколько качественные подбирались узлы и детали, а также от качества сборки и монтажа. Сначала разбивают оси транспортёра, затем монтируется приводная станция. Особое внимание уделяется надёжности закрепления конвейера в выработке, ведь неисправности ленточных конвейеров проявляются часто из-за неустойчивого крепления  1-Вытяжной колпак 2-трубопровод 3- ванна 4-железная решетка.5-змеевик 6-насос для подачи раствора в трубопроводах 7- шланг с наконечником После промывки на поверхностях разобранных деталей хорошо видны царапины, трещины, выбоины и можно с необходимой точностью измерить детали при дефектовке.  Дефектовку промытых просушенных деталей производят после их комплектовки по сборочным единицам, которую нужно выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверяют ее форму и размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряжениями с ней, чтобы установить, возможен ли ремонт данной детали или целесообразнее её заменить новой. Сведения о деталях, подлежащих ремонту и замене, заносят в ведомость дефектов на ремонт оборудования. При дефекации различают детали оборудования и допустимые предельные размеры. Детали разбраковывают на три группы: годные для дальнейшей эксплуатации, вторая – требующие ремонта или восстановления, третья – негодные, подлежащие замене. Ремонту подвергают трудоёмкие в изготовлении детали, восстановление которых обходится значительно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющей восстанавливать или изменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (в ряде случаев повышая) их долговечность, сохранив или улучшив эксплуатационные качества сборочной единицы агрегата. Детали подлежат замене, если уменьшение их размеров в результате износа нарушают нормальную работу механизма или вызывает дальнейший интенсивный износ, который приводит к выходу механизма из строя. При ремонте оборудования заменяют детали с предельным износом, а также износом меньше допустимого, если они по расчетам ни дослужат до очередного ремонта. Срок службы деталей рассчитывают с учетом предварительного износа и интенсивности их изнашивания в фактических условиях эксплуатации. При дефектовке детали необходимо маркировать порядковым номером ведомости дефектов, а также инвентарным номером оборудования или станка, это облегчает выполнения дальнейших ремонтных операций. Детали годные, размеры которых лежат в допустимых без ремонта пределах с учетом сопряжения их с новыми деталями - цвет белый (для некоторых машин согласно техническим условиям - синий). Детали годные, размеры которых лежат в допустимых без ремонта пределах с учетом сопряжения их с деталями бывшими в эксплуатации - цвет зеленый. Детали, подлежащие ремонту - цвет желтый. Детали не годные - цвет красный. 4 Техника безопасности 4.1Техника безопасности при ремонтных работах К ремонту разрешается приступать после оформления наряда - допуска на проведение работ и выполнение всех его требований. Наряд - допуск ( в двух экземплярах) оформляется на весь период ремонтных работ в расчете на одну бригаду, и составляет его начальник цеха - заказчика. В наряде - допуске необходимо указать место, наименование и характер работы, объем и содержание подготовительных работ, меры безопасности при проведении ремонта. Должна быть также сделана отметка о проведении инструктажа среди работающих Допуск ежедневно продлевается ответственным за организацию проведения работ в цехе, ответственным исполнителем и начальником смены. Зона работы должна быть ограждена и иметь предохранительные знаки. Работы на разных отметках по вертикали проводят с применением защитных устройств для исключения травмирования людей в результате случайного падения предметов. При сборке и разборке фланцевых соединений необходимо ослаблять и затягивать болты крест - накрест. Нельзя наращивать гаечный ключ другим ключи или трубой, вставлять в зев подкладки, а также применять ключи с трещинами и разработанным зевом. При разбалчивании фланцевых соединений необходимо ослабить болты с противоположной от себя стороны. Перед разъемом фланцев мягким отжатием фланцев с противоположной от себя стороны следует убедиться в отсутствии продуктов в трубопроводе. Перед началом ремонта слесари обязаны: - подготовить инструмент; - убедиться в наличии полностью оформленного наряда - допуска и ознакомиться с указанными в нем мероприятиями, обеспечивающими безопасное проведение работ; - подготовить и проверить исправность средств индивидуальной защиты; - получить подробный инструктаж о мерах безопасного проведения работ; - убедиться в отключении ремонтируемого объекта и освобождении его от продукта. При проведении работ необходимо строго соблюдать: - последовательность выполнения операций и условий безопасности, определенных нарядом - допуском; - технические условия на ремонт оборудования; - требования правил и инструкций по технике безопасности при выполнении данного вида работ. Следует немедленно прекратить работу при извещении об аварийном положении в цехе, изменении обычной обстановки на участке. Все работы выполняют только исправным инструментом. Запрещается ремонтировать, чистить, смазывать механизмы на ходу, подтягивать фланцевые соединения аппаратов и трубопроводов, находящихся под давлением. Заключение Список используемой литературы 1 Анурьев В.И. Справочник конструктора – машиностроителя. - М.: Высшая школа, 1992. 2 Анухин В.И. Допуски и посадки: учебное пособие/В.И. Анухин.- СПб.:Питер, 2005. 3 Ганенко А.П. Оформление текстовых и графических материалов при подготовке дипломных проектов, курсовых и письменных экзаменационных работ (требования ЕСКД) /А.П. Ганенко.-М.:Академия, 2005. 4 Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование /П.Ф. Дунаев, О.П. Леликов. –М.:Машиностроение, 2004.–560с. 5 Ильянков А.И.,Новиков В.Ю. Технология машиностроения. Практикум и курсовое проектирование /А.И. Ильянков, В.Ю. Новиков.– М.: Академия, 2012.- 432с. 6 Кидрук М.И. КОМПАС-3DV10 на 100% / М.И. Кидрук. - СПб.: Питер, 2009. 8 Прудиус Б.В. Ремонт и монтаж оборудования. Альбом. М.: Машиностроение, 1987. 9 Синельников А.Ф. Монтаж промышленного оборудования и пусконаладочные работы:учебник для студ.учрежденийсред.проф. образования/-М.: Издательский центр «Академия», 2017. – 272с. 10 Синельников А.Ф. Техническое обслуживание и ремонт промышленного оборудования:учебник для студ.учрежденийсред.проф. образования/ -М.: Издательский центр «Академия», 2018. – 336 с. 11 Схиртладзе А.Г., Феофанов А.Н. Организация проведения монтажа и ремонта промышленного оборудования: в 2ч. Ч.1: учебник для студ.учрежденийсред.проф. образования/ - М.: Издательский центр «Академия», 2018. – 352с 13 Чернавский С.А. и др. Курсовое проектирование деталей машин: учебное пособие /М.: ИНФРА-М, 2011.- 414 с. 14 Черпаков Б.И., Вереина Л.И. Технологическое оборудование машиностроительного производства. – М.: «Академия», 2005. – 416 с.  Изм Лист № докум. Подпись Дата Инд. № подл. Подпись и дата Взам. Инв. №. Инд. № дубл. Подпись и дата КП.84.16.00.00.00.ПЗ Лист |