Расчет теплообменного аппарата установки АВТ. 1 Технологический расчет теплообменника 4 1 Тепловой расчет теплообменника 4

Скачать 1.64 Mb. Скачать 1.64 Mb.

|

|

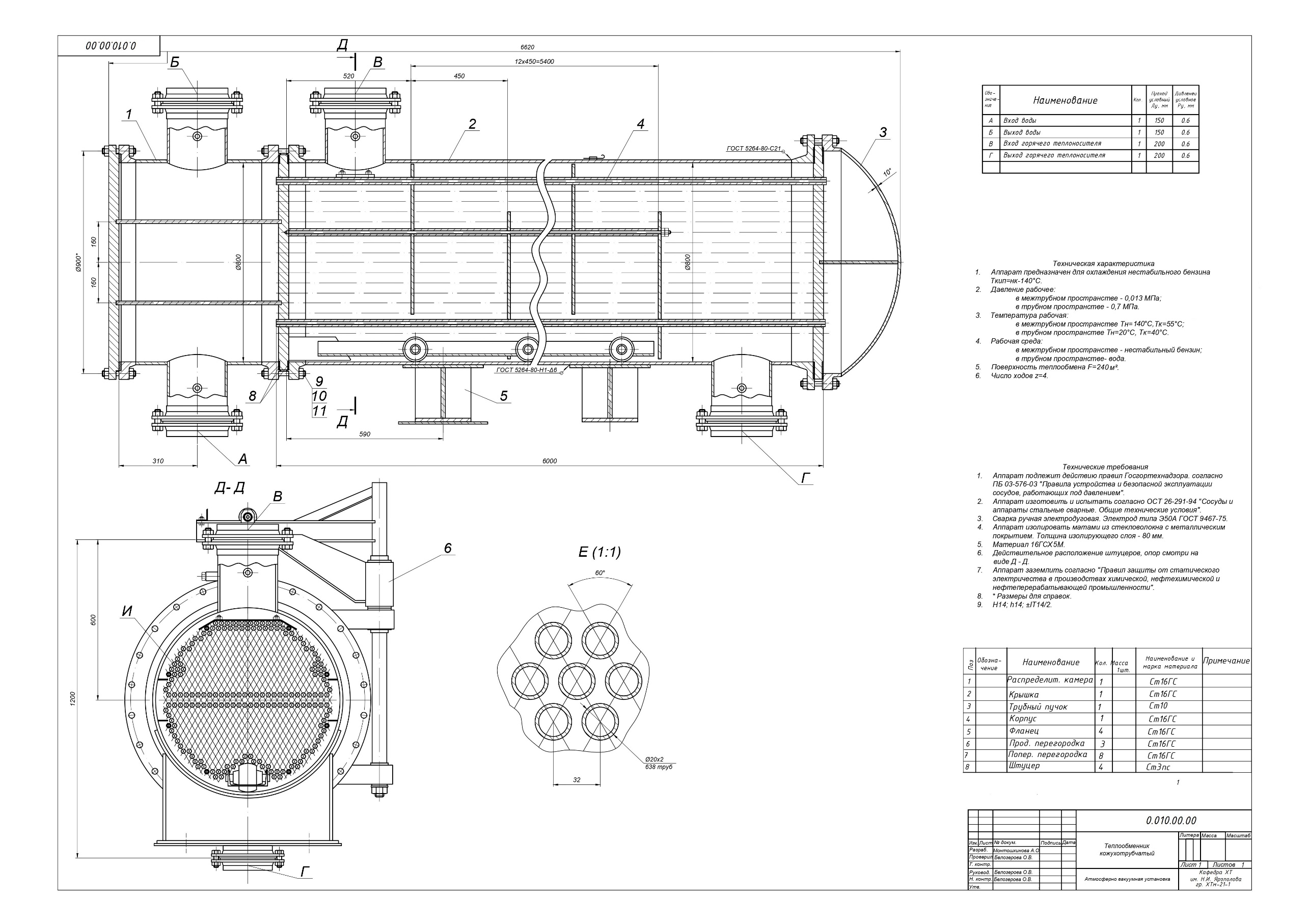

Содержание Введение 2 1 Технологический расчет теплообменника 4 1.1 Тепловой расчет теплообменника 4 2 Уточненный расчет поверхности теплопередачи 6 3 Расчет гидравлического сопротивления 9 4 Конструктивный расчет 12 5 Механический расчет 12 Заключение 16 Список использованных источников 18 ВведениеТеплообменниками называют аппараты, предназначенные для передачи тепла от одних веществ к другим. Вещества, участвующие в процессе передачи тепла, называются теплоносителями. Теплообменные аппараты могут применяться как самостоятельное оборудование, так и в виде отдельных элементов технологических и энергетических установок, образуя секционные (многоступенчатые) агрегаты. В промышленности наиболее распространены поверхностные рекуперативные теплообменники, в которых теплоносители разделены твердой стенкой. В зависимости от вида поверхности теплообмена их разделяют на две группы: · аппараты с трубчатой поверхностью теплообмена (кожухотрубчатые теплообменники, теплообменники «труба в трубе», оросительные теплообменники, змеевиковые теплообменники, ламельные теплообменники); · аппараты с плоской поверхностью теплообмена (пластинчатые теплообменники, спиральные теплообменники, аппараты с рубашкой). По способу передачи тепла различаются теплообменники смешения, в которых рабочие среды непосредственно соприкасаются или перемешиваются, и поверхностные теплообменники-рекуператоры, в которых тепло передаётся через поверхность нагрева – твёрдую стенку, разделяющую эти среды. По основному назначению различаются подогреватели, испарители, холодильники, конденсаторы. В зависимости от вида рабочих сред различаются теплообменники: · жидкостно-жидкостные - при теплообмене между двумя жидкими средами; · паро-жидкостные - при теплообмене между паром и жидкостью; ·газо-жидкостные - при теплообмене между газом и жидкостью; · газово-газовые - при теплообмене между газом и газом и др. Кожухотрубчатые теплообменники различных конструкций – наиболее распространённый тип теплообменных аппаратов. Трубные решетки устанавливаются по обеим сторонам трубного пучка. Трубы крепятся в трубной решетке тремя способами: развальцовкой, сваркой и пайкой. Крепление крышек к кожуху осуществляется фланцевыми соединениями. Для герметичности конструкции между фланцами устанавливается прокладка. Теплоносители вводятся в трубное и межтрубное пространство через штуцеры. Для уменьшения теплопотерь в трубное пространство рекомендуется направлять более горячий теплоноситель, а в межтрубное – более холодный. В межтрубном пространстве могут быть установлены поперечные сегментные перегородки. Они предназначены для повышения прочности конструкции, а также для увеличения скорости движения теплоносителя, движущегося в межтрубном пространстве, а следовательно, для интенсификации процесса теплообмена. Число сегментных перегородок в нормализованном кожухотрубчатом теплообменнике регламентируется. В зависимости от числа ходов по трубному пространству различают одно-, двух- и многоходовые кожухотрубчатые теплообменники (рис. 2). Под многоходовыми подразумеваются четырех- и шестиходовые. Одноходовые и многоходовые теплообменники могут быть вертикальными или горизонтальными. Вертикальные теплообменники более просты в эксплуатации и занимают меньшую производственную площадь. Горизонтальные теплообменники изготавливаются обычно многоходовыми и работают при больших скоростях участвующих в теплообмене сред, для того чтобы свести к минимуму расслоение жидкостей вследствие разности их температур и плотностей, а также устранить образование застойных зон. В данной работе рассмотрен кожухотрубчатый теплообменник. Теплообменник представляет собой горизонтальный цилиндрический аппарат, выполненный из стали 12ХМ, предназначенный для охлаждения жидких или газообразных сред без изменения их агрегатного состояния. Эти теплообменники, нормализованные в соответствии с ГОСТ 15120-79, могут быть одно-, двух- , четырех- и шестиходовыми, горизонтальными длиной 3, 6 и 9 м или вертикальными высотой 3 м. Цель теплового расчета: определить требуемую поверхность теплообмена и подобрать стандартизованный аппарат. Для достижения цели выполняют следующие основные элементы расчета: предварительный (ориентировочный) тепловой расчет, в рамках которого определяют ориентировочную поверхность теплообмена и предварительно принимают аппарат; уточненный тепловой расчет; проводится с целью уточнения поверхности теплообмена путем расчета параметров, характеризующих процесс теплообмена – коэффициентов теплоотдачи и теплопередачи с учетом режимов движения потоков в предварительно выбранном аппарате. Гидравлический расчет проводится с целью определения достаточности давления, создаваемого насосами (компрессорами) для преодоления сопротивлений, возникающих при движении потока через аппарат. 1 Технологический расчет теплообменникаНеобходимо рассчитать кожухотрубчатый теплообменник, в котором происходит охлаждение бензиновой фракции. Мощность установки 6,5 млн. тонн в год обессоленной нефти. Расход дистиллята составляет 157487 кг/ч (43,75 кг/с). Фракция поступает в межтрубное пространство с начальной температурой Тн1=140°С и выходит из теплообменника с Тк1=55°С. В дальнейшем именуется как горячий теплоноситель. Охлаждение смеси происходит оборотной водой, подаваемой в трубное пространство с tн2=20°С, которая нагревается при этом до tк2=40°С. В дальнейшем именуется как холодный теплоноситель. 1.1 Тепловой расчет теплообменникаОпределим среднюю температуру воды по формуле (1.1.1):   Физико-химические свойства воды при 30  : :ρ2=996 кг/м3; С2=4180 Дж/(кг∙К); λ2=0,63 Вт/(м∙К); μ2=0,00069 Па∙с. Тепловая нагрузка аппарата равна с учётом тепловых потерь:  (1.1.2) (1.1.2) Определим расход воды в теплообменнике:  (1.1.3) (1.1.3) Движущая сила процесса: 140→55 40←20 ∆tб=100 °С; ∆tм=35 °С  (1.1.4) (1.1.4) °С °СПри сложных движениях теплоносителей средняя разность температур вычисляется по формуле:  (1.1.5) (1.1.5)где  – коэффициент, определяется по графикам, который зависит от вспомогательных величин R и P, которые рассчитываются по следующим формулам: – коэффициент, определяется по графикам, который зависит от вспомогательных величин R и P, которые рассчитываются по следующим формулам:  По графику определенно, что  = 0,75 [2]. = 0,75 [2]. Средняя разность температур равна:  °С °СПримем ориентировочно коэффициент теплопередачи равным 700 Вт/(м2∙К). Определим ориентировочную поверхность теплообмена:  (1.1.6) (1.1.6) м2 м2По ГОСТ 15120-79 выбираем четырёхходовой теплообменник жёсткой конструкции: Таблица 2.1 Характеристика выбранного теплообменника

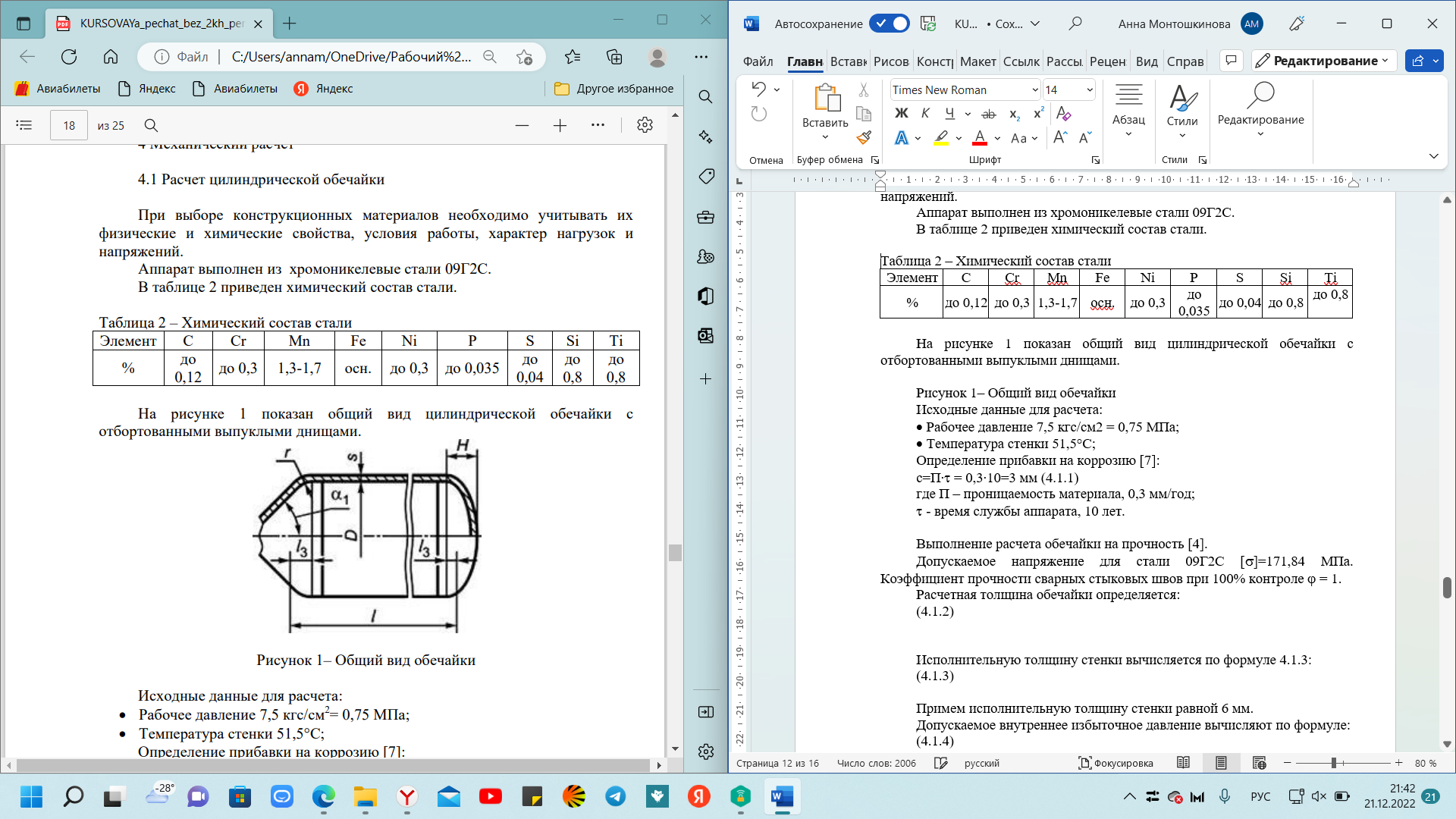

2 Уточненный расчет поверхности теплопередачиДля определения коэффициентов теплоотдачи следует рассчитать критерии Рейнольдса и Прандтля [2]:  , (2.1) , (2.1)где Re – критерий Рейнольдса; dвн – внутренний диаметр труб, м; μ1 – вязкость горячего теплоносителя, Па∙с.  = 75828,98 = 75828,98Режим движения потока в трубном пространстве – турбулентный, так как Re>10000.  , (2.2) , (2.2)где Pr – критерий Прандтля; λ1 – теплопроводность горячего теплоносителя, Вт/(м∙К).  Коэффициент теплоотдачи бензиновой фракции, движущейся в трубном пространстве в турбулентном режиме:  (2.3) (2.3) Вт/(м2∙К) Вт/(м2∙К)Аналогичный расчет проводим для определения коэффициента теплоотдачи холодного теплоносителя:  , (2.4) , (2.4)где dн – наружный диаметр труб, м; Sмтр – площадь сечения межтрубного пространства.   , (2.5) , (2.5)  Коэффициент теплоотдачи для воды, движущейся в межтрубном пространстве:  (2.6) (2.6) Вт/(м2∙К) Вт/(м2∙К)В соответствии справочнику термические сопротивления загрязнений для бензиновой фракции и воды равны r1=2900 Вт/(м2∙К) и r2=2900 Вт/(м2∙К) соответственно. Коэффициент теплопередачи равен:  , (2.7) , (2.7)где hст – толщина стенки теплопередающей поверхности, м; λст – теплопроводность нержавеющей стали.  Вт/(м2∙К) Вт/(м2∙К) Удельная тепловая нагрузка:  (2.8) (2.8)Для уточненного расчета коэффициента теплопередачи необходимо найти  и и   °С °С °С °С °С °С °С °СНеобходимо определить поправку  со стороны горячего теплоносителя при температуре стенки 64,5°С. со стороны горячего теплоносителя при температуре стенки 64,5°С.Критерий Прандтля (Pr) при температуре стенки в межтрубном пространстве:  (2.9) (2.9) Тогда коэффициент теплоотдачи равен:  Вт/(м2∙К) Вт/(м2∙К)Определение поправки  со стороны холодного теплоносителя при температуре стенки 34,9 °С. со стороны холодного теплоносителя при температуре стенки 34,9 °С.Критерий Прандтля (Pr) при температуре стенки в трубном пространстве:  (2.10) (2.10) Тогда коэффициент теплоотдачи равен:  Вт/(м2∙К) Вт/(м2∙К)Коэффициент теплопередачи с учетом температуры стенок равен:  Требуемая поверхность составит:  (2.11) (2.11) м2 м2 Выбранный теплообменник соответствует рассчитанной поверхности теплообмена. Рассчитаем запас поверхности:  , (2.12) , (2.12)где Fнорм – поверхность теплообмена нормализованного аппарата, м2; F – требуемая поверхность.  3 Расчет гидравлического сопротивленияСкорость движения холодного теплоносителя в трубном пространстве определим по формуле:  , (3.1) , (3.1)где S – площадь поперечного сечения одного хода по трубам, м.  Скорость движения потока в межтрубном пространстве:  , (3.2) , (3.2) м/с м/сОпределяем коэффициент трения [2]:  , (3.3) , (3.3) где ∆ - высота выступов шероховатостей, м   0,042 0,042Скорость движения потока в штуцерах трубного пространства:  , (3.4) , (3.4)где dтр.ш – диаметр штуцеров, м.  м/с м/сГидравлическое сопротивление трубного пространства:  (3.5) (3.5) ∙  26359,1 Па 26359,1 ПаСкорость движения потока в штуцерах межтрубного пространства:  (3.6) (3.6) м/с м/сГидравлическое сопротивление для межтрубного пространства:  , (3.7) , (3.7)где m – число рядов труб, m=  ; ;x – число сегментных перегородок.  23272,2 Па 23272,2 Па 4 Конструктивный расчетВыбор штуцеров Диаметр штуцера для входа и выхода бензиновой фракции:  (4.1) (4.1)где  = 721 кг/м3, плотность бензиновой фракции; = 721 кг/м3, плотность бензиновой фракции; G1= 43,75 кг/с, расход бензиновой фракции;  = 0,5 м/с, скорость жидкости в штуцере [9]. = 0,5 м/с, скорость жидкости в штуцере [9].  м мПринимаем стандартный диаметр 0,4 м по АТК 24.218.06-90. Диаметр штуцера для входа и выхода оборотной воды:  (4.2) (4.2) где  = 990,2 кг/м3, плотность оборотной воды; = 990,2 кг/м3, плотность оборотной воды; G2= 95,61 кг/с, расход оборотной воды;  = 1 м/с, скорость жидкости в штуцере [9]. = 1 м/с, скорость жидкости в штуцере [9].  м мПринимаем стандартный диаметр 0,35 м по АТК 24.218.06-90. 5 Механический расчет5.1 Расчет цилиндрической обечайки При выборе конструкционных материалов необходимо учитывать их физические и химические свойства, условия работы, характер нагрузок и напряжений. Аппарат выполнен из хромоникелевые стали 09Г2С. В таблице 2 приведен химический состав стали. Таблица 2 – Химический состав стали

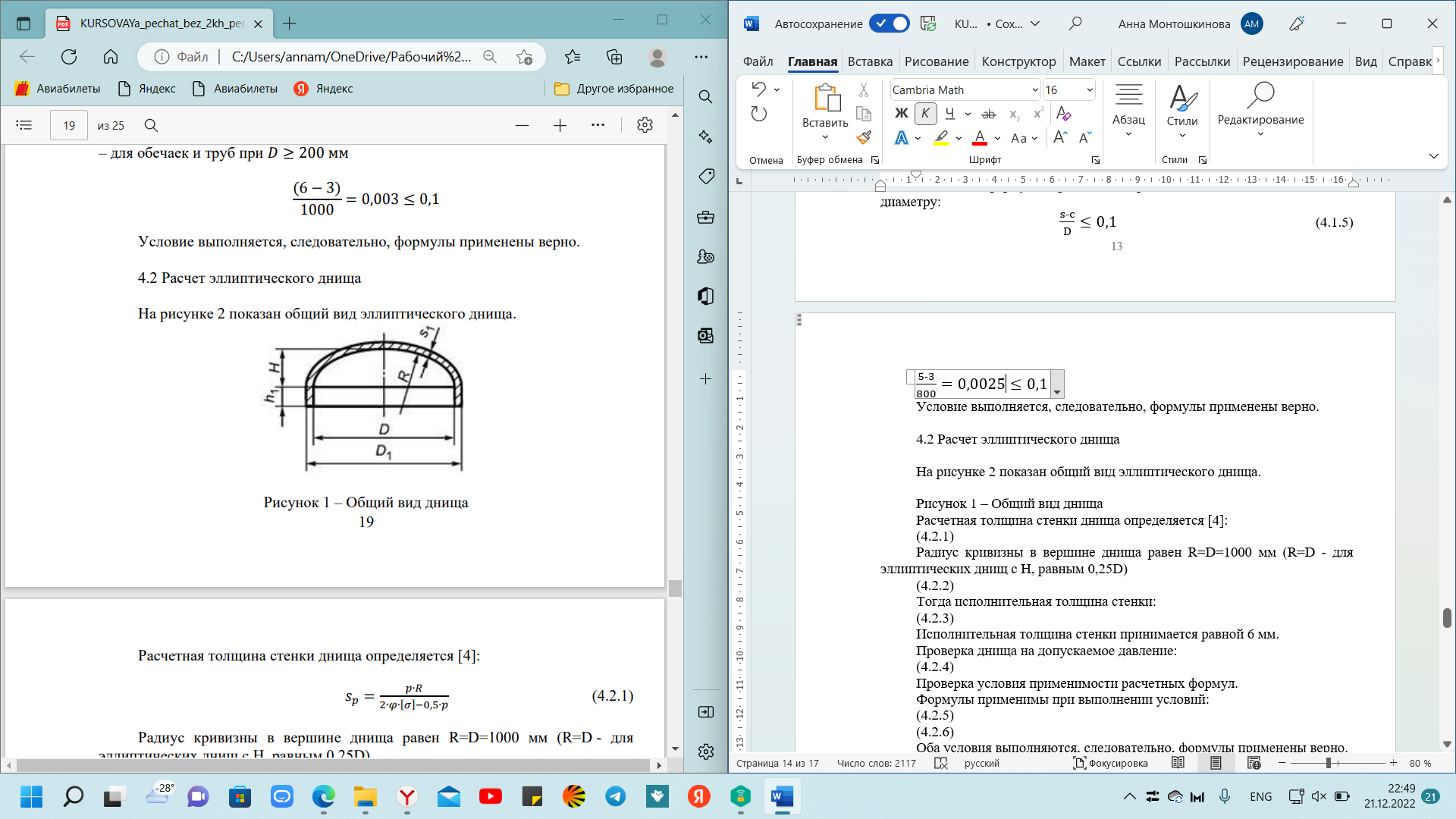

На рисунке 1 показан общий вид цилиндрической обечайки с отбортованными выпуклыми днищами.  Рисунок 1– Общий вид обечайки Исходные данные для расчета: Рабочее давление 7,5 кгс/см2 = 0,75 МПа; Температура стенки 40,08°С; Определение прибавки на коррозию [7]: c=П∙ = 0,3∙10=3 мм (5.1.1) где П – проницаемость материала, 0,3 мм/год; - время службы аппарата, 10 лет. Выполнение расчета обечайки на прочность [4]. Допускаемое напряжение для стали 09Г2С []=171,84 МПа. Коэффициент прочности сварных стыковых швов при 100% контроле = 1. Расчетная толщина обечайки определяется:  (5.1.2) (5.1.2)  Исполнительную толщину стенки вычисляется по формуле 4.1.3:  (5.1.3) (5.1.3)  Примем исполнительную толщину стенки равной 5 мм. Допускаемое внутреннее избыточное давление вычисляют по формуле:  (5.1.4) (5.1.4) Проверим условия применимости расчетных формул. Расчетные формулы применимы при отношении толщины стенки к диаметру:  (5.1.5) (5.1.5)  Условие выполняется, следовательно, формулы применены верно. 5.2 Расчет эллиптического днища На рисунке 2 показан общий вид эллиптического днища.  Рисунок 1 – Общий вид днища Расчетная толщина стенки днища определяется [4]:  (5.2.1) (5.2.1) Радиус кривизны в вершине днища равен R=D=800 мм (R=D - для эллиптических днищ с Н, равным 0,25D)  (5.2.2) (5.2.2) Тогда исполнительная толщина стенки:  (5.2.3) (5.2.3) = 4,76 мм = 4,76 ммИсполнительная толщина стенки принимается равной 5 мм. Проверка днища на допускаемое давление:  (5.2.4) (5.2.4) Проверка условия применимости расчетных формул. Формулы применимы при выполнении условий: 0,002 ≤  ≤ 0,100 (5.2.5) ≤ 0,100 (5.2.5) 0,002 ≤  ≤ 0,100 (5.2.6) ≤ 0,100 (5.2.6)0,002 ≤  ≤ 0,500 (5.2.5) ≤ 0,500 (5.2.5) 0,002 ≤  ≤ 0,500 ≤ 0,500 Оба условия выполняются, следовательно, формулы применены верно. 5.3 Выбор опоры аппарата Для подбора опоры необходимо определить массу и нагрузку аппарата. Масса аппарата рассчитывается по формуле:  (5.3.1) (5.3.1)Где  = 18890 кг – масса пустого аппарата [3]; = 18890 кг – масса пустого аппарата [3];  – масса жидкости в трубах, кг; – масса жидкости в трубах, кг; – масса жидкости в межтрубном пространстве, кг; – масса жидкости в межтрубном пространстве, кг;Масса жидкости в трубном пространстве равна:  (5.3.2) (5.3.2) где l – длина труб,м n – число труб  - диаметр внутренних трубок,м - диаметр внутренних трубок,м – плотность воды, кг/м3 – плотность воды, кг/м3 Масса жидкости в межтрубном пространстве равна:  (5.3.3) (5.3.3) где l – длина труб,м D – диаметр аппарата, м n – число труб  - диаметр наружнных трубок,м - диаметр наружнных трубок,м – плотность бензиновой фракции, кг/м3 – плотность бензиновой фракции, кг/м3 Тогда масса аппарата равна:  В данном случае число опор принимается n = 2, следовательно, нагрузка на одну опору равна:  (5.3.4) (5.3.4) Выбрана седловидная опора типа 2 исполнения 1 по ОСТ 26-2091-93. ЗаключениеВ результате был произведен расчет теплообменного аппарата с заданной производительностью 6,5 млн. т/г. Бензиновую фракцию было необходимо охладить до оборотной водой. В трубное пространство подается оборотная вода, а в межтрубное бензиновая фракция. Режим движения теплоносителей как горячего, так и холодного – турбулентный. В результате этого был подобран стандартный теплообменник, имеющий следующие основные параметры: поверхность теплообмена 240 м2, длина труб 6 метров, четырехходового типа, диаметр кожуха 0,8 метра и число труб 638 шт. Запас поверхности теплообмена для теплообменника составил 10,09%. Была рассчитана толщина обечайки и днища, которая составила 5 мм. Также была рассчитана масса аппарата, равная 20886 кг, в соответствии с этим подобрана седловидная опора 2 типа в количестве 2 штук. Список использованных источниковДытнерский Ю. И., Брыков В. П., Борисов Г. С. Основные процессы и аппараты химической технологии: Пособие по проектированию. - 4-е изд. - Москва: ООО ИД «Альянс», 2008. - 496 с. Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учебное пособие для вузов. - 14-е изд. - Москва: ООО ИД «Альянс», 2007. - 576 с. Касаткин А. Г. Основные процессы и аппараты химической технологии: учебник для вузов. - Москва: ООО ИД «Альянс», 2004. - 753 с. ТУ 3612-024-00220302-02. Аппараты теплообменные кожухотрубчатые с плавающей головкой и кожухотрубчатые теплообменники с температурным компенсатором на кожухе. Введ. 09.12.02. Основные процессы и аппараты химической технологии: Пособие по проектированию/ Г.С. Борисов, В.П. Брыков [и др.]. Под ред. Ю.И. Дытнерского, 2–е изд., перераб. и дополн., М. : Химия, 1991. 496 с. ГОСТ 34233.2-2017. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек. Введ. 01.08.18. Тимонин А.С. Основы конструирования и расчёта химико- технологического и природоохранного оборудования.: Справочник том 1 – 2- е издание, переработанное и дополненное. – 2002. 846 с. Ахметов С.А. Технологии глубокой переработки нефти и газа: Учебное пособие для вузов. Уфа: Гилем ‒ 2002. 672 с. Гусейнов Д.А. Технологические расчеты процессов переработки нефти/ Д.А Гусейнов, Ш.Ш. Спектор, Л.З. Вайнер. М.: Химия, 1964. 307 с. ГОСТ 14246-79. Теплообменники кожухотрубчатые с плавающей головкой 10.Основные процессы и аппараты химической технологии: пособие по проектированию /Г.С. Борисов, В.П. Брыков [и др.] М.: ООО ИД «Альянс», 2008. ‒ 496с.  |