Фурфурол. 1. Технологическое оборудование цехов по производству ксилита и производных фурфурола. Аппараты для гидрирования фурфурола, ионообменная аппаратура. Правила технической эксплуатации оборудования

Скачать 0.91 Mb. Скачать 0.91 Mb.

|

|

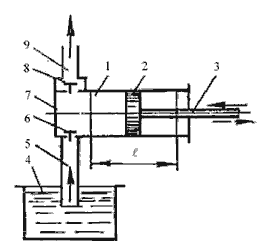

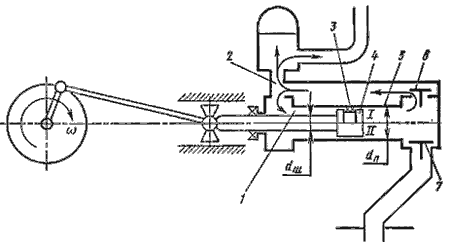

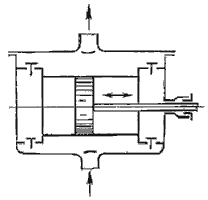

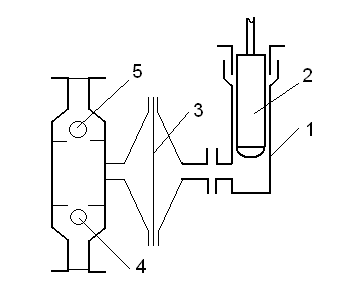

2. Насосы, компрессоры, воздуходувки. Типы насосов. Специальные требования, предъявляемые к насосам. Правила технической эксплуатации насосов. Поршневые компрессоры, воздуходувки. Вспомогательное оборудование компрессорных установок. Правила эксплуатации насосов, компрессоров, воздуходувок и меры по охране труда и технике безопасности. Насосы в настоящее время являются самым распространенным видом машин. По принципу действия насосы подразделяются на: а) центробежные, у которых перекачка и создание напора происходят вследствие центробежных сил, возникающих при вращении рабочего колеса; б) осевые (пропеллерные) насосы, рабочим органом у которых служит лопастное колесо пропеллерного типа. Жидкость в этих насосах перемещается вдоль оси вращения колеса; в) поршневые и скальчатые насосы, в которых жидкость перемещается при возвратно-поступательном движении поршня или скалки. К этой группе можно отнести простейший вид поршневых насосов - диафрагмовые насосы, у которых рабочим органом служит резиновая или кожаная диафрагма, совершающая возвратно-поступательные движения; г) тараны, работающие за счет энергии гидравлического удара; д) струйные насосы, в которых перемещение жидкости осуществляется за счет энергии потока вспомогательной жидкости, пара или газа; е) эрлифты (воздушные водоподъемники), в которых рабочим телом является сжатый воздух. Насосы, применяемые в различных производственных установках, должны выполнять одну, две или все три перечисленные функции. Насосная установка состоит из собственно насоса 3; резервуара 5, из которого насос всасывает жидкость при помощи всасывающего трубопровода 4; напорного резервуара 2, в который подается жидкость с помощью нагнетательного трубопровода 1.  Расходом или подачей насоса Q называют объемное количество жидкости, подаваемое насосом в единицу времени в нагнетательный трубопровод. Следовательно, под расходом понимают то количество жидкости, которое получает потребитель. В действительности, через рабочие органы насоса, его проточную часть проходит большее количество жидкости Q0, которое учитывает объемные потери жидкости, например, через сальниковое или другое уплотнения. Манометрическим называют напор, создаваемый насосом для преодоления геометрической высоты всасывания Z1 и высоты нагнетания Z2, для преодоления разности давлений на концах трубопровода р2 - p1, т.е. разности между внешним давлением над поверхностью жидкости в нагнетательном резервуаре р2 и внешним давлением на поверхности жидкости во всасывающем резервуаре р1. Кроме того, манометрический напор затрачивается на преодоление гидравлических сопротивлений трубопроводов насосной установки на всасывающей линии h’w и нагнетательной линии h’’w. Поэтому манометрический напор, создаваемый насосом, можно выразить так: Одним из основных параметров работы насоса является расход мощности N, т. е. количество затрачиваемой насосом энергии для подъема, перемещения и нагнетания жидкости в единицу времени. Различают теоретическую мощность NT, т. е. такую, которую необходимо было бы затратить для подачи жидкости, преодолевая необходимый манометрический напор при полном отсутствии потерь энергии в самом насосе. Очевидно, теоретическая мощность (кВт) определяется величиной  В действительности, полная мощность, затрачиваемая двигателем, т. е. мощность на валу насоса или эффективная мощность N больше теоретической N> NT. Поэтому отношение NT:N всегда меньше единицы. Это отношение показывает, какая часть из всей использованной насосом энергии затрачивается полезно. Вследствие этого указанное отношение принято называть общим коэффициентом полезного действия насоса и обозначать  откуда следует, что  . .Устройство и принцип действия поршневых насосов Поршневые насосы относятся к числу объемных насосов, в которых перемещение жидкости осуществляется путем ее вытеснения из неподвижных рабочих камер вытеснителями. Рабочей камерой объемного насоса называют ограниченное пространство, попеременно сообщающееся со входом и выходом насоса. Вытеснителем называется рабочий орган насоса, который совершает вытеснение жидкости из рабочих камер (плунжер, поршень, диафрагма). Классифицируются поршневые насосы по следующим показателям: 1) по типу вытеснителей: плунжерные, поршневые и диафрагменные; 2) по характеру движения ведущего звена: возвратно-поступательное движение ведущего звена; вращательное движение ведущего звена (кривошипные и кулачковые насосы); 3) по числу циклов нагнетания и всасывания за один двойной ход: одностороннего действия; двухстороннего действия. 4) по количеству поршней: однопоршневые; двухпоршневые; многопоршневые.  Насос поршневой простого действия Насос простого действия Схема насоса простого действия изображена на рис. 6. Поршень 2 связан с кривошипно-шатунным механизмом через шток 3, в результате чего он совершает возвратно-поступательное движение в цилиндре 1. Поршень при ходе вправо создает разрежение в рабочей камере, вследствие чего всасывающий клапан 6 поднимается и жидкость из расходного резервуара 4 по всасывающему трубопроводу 5 поступает в рабочую камеру 7. При обратном ходе поршня (влево) всасывающий клапан закрывается, а нагнетательный клапан 8 открывается, и жидкость нагнетается в напорный трубопровод 9. Так как каждому обороту двигателя соответствует два хода поршня, из которых лишь один соответствует нагнетанию, то теоретическая производительность в одну секунду будет где F - площадь поршня, мІ;- ход поршня, м;- число оборотов двигателя, об/мин. Для повышения производительности поршневых насосов их часто выполняют сдвоенными, строенными и т.д. Поршни таких насосов приводятся в действие от одного коленчатого вала со смещением колен. Действительная производительность насоса Q меньше теоретической, так как возникают утечки, обусловленные несвоевременным закрытием клапанов, неплотностями в клапанах и уплотнениях поршня и штока, а также неполнотой заполнения рабочей камеры. Отношение действительной подачи Q к теоретической QT называется объемным КПД поршневого насоса: Объемный КПД - основной экономический показатель, характеризующий работу насоса. Дифференциальный насос  Схема поршневого насоса с дифференциальным поршнем Дифференциальный насос. В дифференциальном насосе (рис. 7) поршень 4 перемещается в гладко обработанном цилиндре 5. Уплотнением поршня служит сальник 3 или малый зазор со стенкой цилиндра. Насос имеет два клапана: всасывающий 7 и нагнетательный 6, а также вспомогательную камеру 1. Всасывание происходит за один ход поршня, а нагнетание за оба хода. Так, при ходе поршня влево из вспомогательной камеры в нагнетательный трубопровод 2 вытесняется объем жидкости, равный (F - f )l; при ходе поршня вправо из основной камеры вытесняется объем жидкости, равный fl. Таким образом, за оба хода поршня в нагнетательный трубопровод будет подан объем жидкости, равный (F - f)l + fl = Fl т.е. столько же, сколько подается насосом простого действия. Разница лишь в том, что это количество жидкости подается за оба хода поршня, следовательно, и подача происходит более равномерно. Насос двойного действия  Насос поршневой двойного действия Насос двойного действия. Более равномерная и увеличенная подача жидкости, по сравнению с насосом простого действия, может быть достигнута насосом двойного действия (рис. 8), в котором каждому ходу поршня соответствуют одновременно процессы всасывания и нагнетания. Эти насосы выполняются горизонтальными и вертикальными, причем последние наиболее компактны. Теоретическая производительность насоса двойного действия будет где f - площадь штока, м2. Диафрагменные насосы Насосы представляет собой мембрану, поршнем, выполненную из эластичного материала (резины, кожи, ткани, пропитанной лаком, и др.). Мембрана отделяет рабочую камеру от пространства, в которое жидкость не должна проникнуть. В диафрагменном насосе, представленном на рисунке 6, а, клапанная коробка с всасывающим 4 и нагнетательным 5 клапанами расположена отдельно, а прогиб диафрагмы 3 осуществляется благодаря возвратно-поступательному движению плунжера 2 в цилиндре насоса 1, заполненном специальной жидкостью. Диафрагменные насосы подобного типа часто применяются для перекачки жидкостей, загрязненных различными примесями (песком, илом, абразивными материалами), а также химически активных жидкостей и строительных растворов.  Схемы диафрагменного насоса с плунжерным приводом диафрагмы Диафрагму можно приводить в движение не только с помощью плунжера, но и обычным рычажным механизмом. Устройство и классификация центробежных насосов Центробежные насосы классифицируют по: 1) числу колес (одноколесные многоколесные); кроме того, одноколесные насосы выполняют с консольным расположением вала - консольные; 2) напору (низкого напора до 2 кгс/см2 (0,2 МН/м2), среднего напора от 2 до 6 кгс/см2 (от 0,2 до 0,6 МН/м2), высокого напора больше 6 кгс/см2 (0,6 МН/м2)); 3) способу подвода воды к рабочему колесу (с односторонним входом воды на рабочее колесо, с двусторонним входом воды (двойного всасывания)); 4) расположению вала (горизонтальные, вертикальные); 5) способу разъема корпуса (с горизонтальным разъемом корпуса, с вертикальным разъемом корпуса); 6) способу отвода жидкости из рабочего колеса в спиральный канал корпуса (спиральные и турбинные). В спиральных насосах жидкость отводится непосредственно в спиральный канал; в турбинных жидкость, прежде чем попасть в спиральный канал, проходит через специальное устройство - направляющий аппарат (неподвижное колесо с лопатками); 7) степени быстроходности рабочего колеса (тихоходные, нормальные, быстроходные); 8) роду перекачиваемой жидкости (водопроводные, канализационные, кислотные и щелочные, нефтяные, землесосные и др.); 9) способу соединения с двигателем (приводные (с редуктором или со шкивом), непосредственного соединения с электродвигателем с помощью муфт). Насосы со шкивным приводом встречаются в настоящее время редко. Основными частями центробежного насоса (рис. 6) являются: корпус 6 насоса со всасывающим 1 и нагнетательным 3 патрубками. Внутри корпуса имеется рабочее колесо 4, жестко посаженное на вал 2. В корпусе вокруг рабочего колеса смонтирован направляющий аппарат 5.  Центробежный насос. Корпус насоса с патрубками служит для подхода жидкости к рабочему колесу и для отвода жидкости после воздействия на нее рабочего колеса в нагнетательный трубопровод. При вращении рабочее колесо своими лопастями непосредственно воздействует на жидкость, а также создает внутри насоса поле центробежных сил за счет энергии двигателя.  Рабочее колесо. Обычно рабочее колесо центробежного насоса (рис. 7) представляет собой два диска: один плоский со втулкой, а второй имеет вид широкого кольца 2. Между дисками смонтированы лопасти 3 рабочего колеса, образующие расширяющиеся каналы. В центральной части колеса имеется втулка 4, при помощи которой оно монтируется на валу, Все перечисленные элементы рабочего колеса изготовляются в виде единой отливки либо при помощи сварки. Принцип работы центробежного насоса состоит в следующем. При пуске корпус насоса должен быть заполнен капельной жидкостью. При быстром вращении рабочего колеса его лопасти оказывают непосредственное силовое воздействие на частицы жидкости. Кроме того, создается поле центробежных сил в жидкости, находящейся в межлопастном пространстве рабочего колеса. Таким образом, жидкость, подвергаясь силовому воздействию лопастей рабочего колеса, с большой скоростью перемещается от центра к периферии, освобождая межлопастные каналы рабочего колеса. Поэтому в центральной части рабочего колеса давление снижается и под действием внешнего, чаще всего атмосферного давления, жидкость входит во всасывающий патрубок и вновь подводится к центральной части рабочего колеса. Жидкость, выходящая из каналов рабочего колеса по его выходному диаметру, попадает в межлопастное пространство неподвижного направляющего аппарата. В направляющем аппарате жидкость, имеющая большую скорость, как бы тормозится и ее кинетическая энергия частично преобразуется в потенциальную энергию давления в благоприятных условиях течения через плавно изменяющиеся каналы. Если направляющий аппарат отсутствует, то преобразование кинетической энергии потока в потенциальную энергию давления происходит в спиральном корпусе насоса в условиях менее благоприятных. Спиральная форма корпуса насоса и эксцентричное расположение в нем рабочего колеса обусловлены следующим. В корпусе насоса по направлению вращения рабочего колеса собирается все больший объем жидкости, выходящей из межлопастных каналов. Вся эта жидкость направляется к нагнетательному патрубку и отводится в нагнетательный трубопровод. Спиральная форма обеспечивает увеличение внутреннего объема корпуса насоса, примерно пропорциональное количеству жидкости, направляющейся к нагнетательному патрубку. Поэтому скорость жидкости, проходящей через корпус насоса, во всех сечениях примерно одинакова. Очень часто нагнетательный патрубок насоса имеет вид диффузора. В этом случае преобразование кинетической энергии в потенциальную продолжается и при движении жидкости через нагнетательный патрубок. В принципе, при отсутствии специального направляющего аппарата, преобразование кинетической энергии, приобретенной жидкостью в рабочем колесе центробежного насоса, должно происходить именно в этом диффузоре. Пропеллерные (осевые) насосы Как известно, коэффициент быстроходности ns характеризует в некоторой степени геометрические формы лопастного насоса: Исходя из этого, можно полагать, что основные параметры работы лопастного насоса - подача Q, напора N и частота вращения рабочего колеса n - определяют конструктивные особенности насоса. С увеличением подачи насоса и частоты вращения рабочего колеса, при уменьшении напора коэффициент быстроходности насоса растет. Вместе с этим изменяется соотношение размеров рабочего колеса - уменьшается отношение выходного диаметра D2 к входному D1, достигая значения D2/D1=1. Лопасти рабочего колеса принимают перпендикулярное направление по отношению к валу насоса (рис. 8). Рабочее колесо 1 приобретает вид пропеллера, и поток жидкости под его воздействием перемещается в осевом направлении, приобретая также вращательное движение. При выходе из рабочего колеса жидкость попадает в направляющий аппарат 2, где вращательное движение прекращается. Далее жидкость отводится в напорный трубопровод. Вал насоса 4 свободно проходит через втулку направляющего аппарата 3.  Пропеллерный насос. Пропеллерные насосы являются наиболее быстроходными из вращательных лопастных машин (ns=500-1200). Они применяются при относительно больших подачах от Q=0,1 м3/с до Q = 25-30 м3/с и напорах до H = 12-15 м. Высота их всасывания незначительна до Hвс=2-3 м. Чаще всего они работают погруженными в жидкость, не требуя специальной заливки перед пуском. Эти насосы, работающие с подпором, в значительной степени ограждены от кавитации. КПД пропеллерных насосов довольно высок и для крупных насосов достигает значений =0,9-0,92. У таких насосов лопасти рабочего колеса делаются поворотными. Это дает возможность регулировать подачу насоса без снижения его КПД. По сравнению с другими типами пропеллерные насосы имеют следующие преимущества: компактность и конструктивную простоту; малую металлоемкость; возможность применения большой частоты вращения для уменьшения размеров насоса и электродвигателя; малую чувствительность к загрязненным жидкостям; уменьшение строительных работ особенно в условиях погружения насоса в перекачиваемую жидкость. Вихревые насосы В практике часто требуется подача небольшого количества жидкости при относительно большом напоре. Использование центробежных насосов в этих целях приводит к применению тихоходных машин или к использованию многоступенчатых насосов. Добиться высокой экономичности такой насосной установки не удается. Для создания относительно высоких напоров при малой подаче чистых невязких жидкостей применяют вихревые насосы (рис. 9). Наиболее распространенным является насос типа В-одноступенчатый с вихревым рабочим колесом, консольно посаженным на вал насоса.  Вихревые насосы предназначены для перекачки воды н других невязких жидкостей с подачей Q = l-35 м3/ч при напоре от H=9,5 м до H=90 м с температурой до 90° С без абразивных примесей. Вязкость жидкости не должна превышать 0,36 см2/с, при большей вязкости характеристика насоса значительно изменяется. Компрессорами называются нагнетатели, служащие для подачи сжатого воздуха или газа под избыточным давлением более 0,2-0,3 МПа. Повышенная степень сжатия в компрессорах обусловливает изменение термодинамических условий состояния воздуха или газов. Области применения поршневых и центробежных компрессоров различны и соответствуют особенностям этих машин. Так, поршневые компрессоры, воздействующие с помощью поршня на определенный замкнутый объем воздуха в цилиндре в период нагнетания, могут создавать значительную степень сжатия р2/р1 при относительно ограниченной подаче воздуха или газа. Поршневые компрессоры обладают высоким коэффициентом полезного действия и применение их наиболее целесообразно при давлениях более 1 МПа и при малых подачах (не более 100-150 м3/мин). Центробежные компрессоры (турбокомпрессоры) конструктивно и по принципу действия сходны с многоступенчатыми центробежными насосами. Отличие заключается в том, что рабочим телом является сжимаемый газ и поэтому имеют место тепловые процессы. Использование центробежных компрессоров наиболее целесообразно при подаче больших количеств воздуха (не менее 50 м3/мии) при сравнительно невысоком давлении (0,7-0,8 МПа). Классификация компрессоров:  У каждого из типов компрессорных машин имеются свои преимущества и недостатки, которые должны быть учтены при выборе установки в каждом конкретном случае. Центробежные машины имеют ряд существенных преимуществ перед поршневыми. У центробежных машин отсутствуют быстро изнашивающиеся части - поршни, клапаны и т. д. Они не требуют внутренней смазки и поэтому не загрязняют сжатый воздух или газ, что очень важно в пищевых производствах. Благодаря большой частоте вращения роторов центробежных компрессоров их можно непосредственно соединять с электродвигателями или паровыми турбинами. Установки с трубокомпрессорами более компактны - они имеют меньший вес, занимают меньшую производственную площадь. Так как воздух или газ проходит равномерно через компрессор в одном направлении, отпадает необходимость установки рессиверов между отдельными ступенями. При работе турбокомпрессоров не возникают инерционные усилия, а поэтому их фундаменты легче, чем фундаменты поршневых компрессоров. Существенным недостатком турбокомпрессоров является их меньший КПД и невозможность получения высоких давлений при относительно малых подачах. Поршневые компрессоры Принцип действия поршневого компрессора такой же, как и поршневого насоса. Отличием является только то, что поршень насоса выталкивает жидкость в течение всего нагнетательного хода, а компрессор выталкивает воздух или газ лишь после того, как давление в цилиндре компрессора превысит давление в нагнетательной линии. В зависимости от способа действия поршневые компрессоры бывают простого и двойного действия. По расположению цилиндров подразделяются на горизонтальные, вертикальные и с наклонными цилиндрами; по числу ступеней сжатия подразделяются на одно-, двух- и многоступенчатые, а по способу охлаждения - с воздушным и водяным охлаждением. По своему назначению различают компрессоры воздушные, кислородные, аммиачные, углекислотные и др. В пищевых предприятиях применяются стационарные и передвижные компрессоры. Основные элементы компрессорной установки. Обычная компрессорная установка производственного назначения должна обладать также некоторым вспомогательным оборудованием, необходимым для нормальной работы компрессора.  Схема установки воздушного поршневого компрессора. Непосредственно за воздушным компрессором обычно устанавливают газосборник. Его назначение - выравнивать неравномерную синусоидальную подачу воздуха поршнем компрессора. Газосборник должен быть оборудован приспособлениями для улавливания масла и отделения сконденсировавшейся влаги. Газосборник - это закрытый резервуар 5, чаще всего цилиндрический, оборудованный предохранительным клапаном 4 и спускным краном 6, а также манометром 3. При нагревании смазки, подаваемой в цилиндр компрессора, наиболее летучие фракции ее испаряются и поступают с воздухом в газосборник, в результате чего может образовываться взрывчатая смесь, которая представляет особую опасность при недостаточном охлаждении компрессора. Между компрессором и газосборником устанавливают обратный клапан 2 для предотвращения обратного течения газа в случае разрыва труб у компрессора. Перед воздушным поршневым компрессором обязательно устанавливают фильтр / (обычно масляного типа) для очистки всасываемого снаружи воздуха. Попадание в компрессор запыленного загрязненного воздуха приводит к быстрому загоранию и износу цилиндра. Установки поршневых компрессоров отличаются многообразием схем выполнения и компоновки. В значительной степени это обусловлено: а) подачи, которая колеблется в пределах от 1-2 л/мин до 500 м3/мин; б) давлений, изменяются в пределах от сотых долей МПа до 150 МПа; в) расхода мощности, которая зависит от подачи и давления и меняется от десятых долей киловатт до 7000 кВт и более. Поршневые вакуум-насосы Насосы, всасывающие газ или воздух при давлении ниже атмосферного и выталкивающие их в атмосферу, называются вакуум-насосами. В пищевой промышленности вакуум-насосы применяются, главным образом, для отсасывания не сконденсировавшихся паров и газов в выпарных станциях, варочных станциях заводов и фабрик, оборудованных вакуум-аппаратами, а также для создания вакуума в секциях вакуум-фильтров. Чаще применяются вакуум-насосы низкого вакуума, которые создают у своего всасывающего патрубка вакуум до 93,3-96 кПа, т. е. до 92-95% от атмосферного давления (абсолютный вакуум 101,3 кПа). По принципу действия вакуум-насосы являются компрессорами, всасывающими газ при пониженном давлении, сжимающими, а затем и нагнетающими его. Хотя практически давление нагнетания не намного превышает атмосферное, степень сжатия р2/р1 в вакуум-насосах оказывается значительно большей, нежели в обычных компрессорах. Ротационные компрессоры Ротационные компрессоры работают по тому же принципу, что и поршневые машины, т. е. по принципу вытеснения. Основная часть энергии, передаваемой газу, сообщается при непосредственном сжатии. Сущность действия ротационного компрессора (рис. 2.) заключается в том, что, независимо от его конструктивных особенностей, всасывание газа или воздуха производится той полостью компрессора, объем которой увеличивается при вращении ротора. Засосанный газ попадает в замкнутую камеру, объем которой, перемещаясь при вращении ротора, уменьшается. Сжатие за счет уменьшения объема приводит к увеличению давления и выталкиванию газа в нагнетательный патрубок. Ротационные нагнетатели, развивающие избыточное давление до 0,28-0,3 МПа (при атмосферном давлении на входе), называются воздуходувками, а создающие более высокое давление - компрессорами. Ротационные компрессоры и воздуходувки имеют ряд преимуществ перед поршневыми: уравновешенный ход из-за отсутствия возвратно-поступательного движения; возможность непосредственного соединения с электродвигателем; равномерная подача газа; меньший вес конструкции, отсутствие клапанов и т. д. Вместе с тем, по сравнению с поршневыми, ротационные компрессоры имеют более низкий механический КПД, развивают более низкое давление,  Ротационный пластинчатый компрессор. Турбокомпрессоры Турбокомпрессоры - это центробежные компрессорные машины, работающие по такой же схеме, как центробежные насосы. Применяют их преимущественно при подаче относительно больших количеств газа или воздуха под небольшим давлением (0,15- 1,0 МПа). Ввиду того, что плотность воздуха значительно меньше плотности капельных жидкостей, степень сжатия p2/p1 в одной ступени турбокомпрессора не превышает значений 1,2-1,3 при обычно применяемых окружных скоростях на ободе рабочих колес 2= 150-200 м/с. Для получения более высоких степеней сжатия 1,6-1,8 необходимо довести окружную скорость до 400 м/с, что связано с применением стали высокого качества для изготовления рабочих колес. Часто для увеличения степени сжатия воздуха применяют многоступенчатые машины с сохранением обычных окружных скоростей. Промышленные воздуходувки – это особый вид оборудования, предназначенный для нагнетания или откачки газа, позволяющий производить любые технологические процессы, требующие наличия мощной и стабильной струи воздуха. По сути, эти аппараты занимают промежуточное положение между компрессорами и мощными вентиляторами. Иногда их даже называют «компрессорами низкого давления». Работа воздуходувки заключается в создании избыточного давления в диапазоне от 10 до 100 кПа (от 0,1 до 1 атмосферы). Помимо нагнетания воздуходувка также может работать на создание вакуума от 10 до 50 кПа, что делает ее еще более универсальной в промышленном применении. По типу конструкции все воздуходувки можно разделить на объемные и динамические агрегаты. |