Фурфурол. 1. Технологическое оборудование цехов по производству ксилита и производных фурфурола. Аппараты для гидрирования фурфурола, ионообменная аппаратура. Правила технической эксплуатации оборудования

Скачать 0.91 Mb. Скачать 0.91 Mb.

|

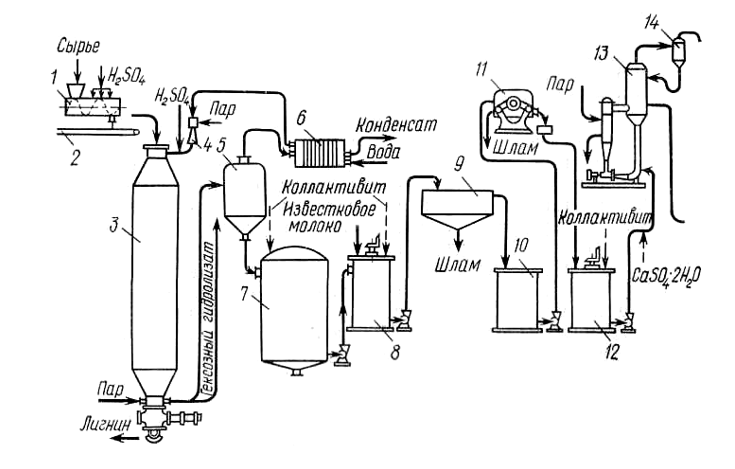

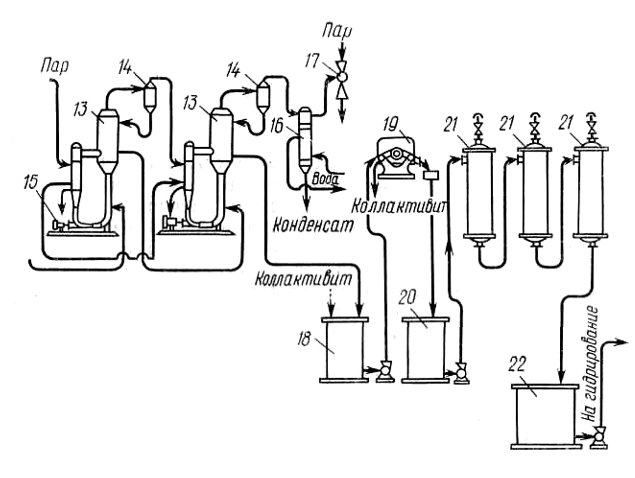

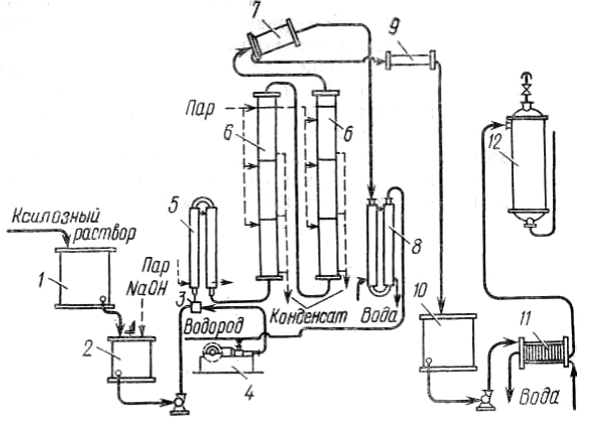

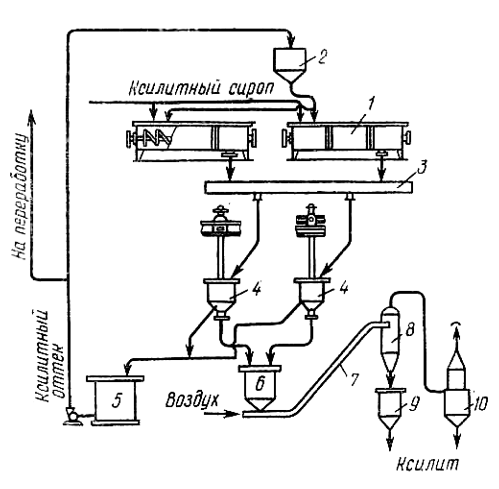

СОДЕРЖАНИЕ1. Технологическое оборудование цехов по производству ксилита и производных фурфурола. Аппараты для гидрирования фурфурола, ионообменная аппаратура. Правила технической эксплуатации оборудования. 3 2. Насосы, компрессоры, воздуходувки. Типы насосов. Специальные требования, предъявляемые к насосам. Правила технической эксплуатации насосов. Поршневые компрессоры, воздуходувки. Вспомогательное оборудование компрессорных установок. Правила эксплуатации насосов, компрессоров, воздуходувок и меры по охране труда и технике безопасности. 14 СПИСОК ЛИТЕРАТУРЫ 44 1. Технологическое оборудование цехов по производству ксилита и производных фурфурола. Аппараты для гидрирования фурфурола, ионообменная аппаратура. Правила технической эксплуатации оборудования. Ксилит получают гидрированием гемицеллюлозных гидролизатов пентозансодержащего сырья, содержащих в основном ксилозу. Растительное пентозансодержащее сырье — единственный источник получения ксилита, который вырабатывается только гидролизной промышленностью. Отечественная технология ксилитного производства в основном базируется на разработках бывшего Московского отделения ВНИИГСа, выполненных в 50-е годы. В настоящее время пищевой ксилит вырабатывается на предприятиях ксилитно-дрожжевого профиля. Пентозансодержащее сырье гидролизуестся по двухстадийному режиму с получением в качестве основцелевых продуктов пищевого ксилита и кормовых дрожжей. Технологическая схема получения пищевого ксилита обеспечивает глубокую очистку полупродуктов производства с целью получения высококачественной товарной продукции. Схема получения ксилита является наиболее сложной из рассматриваемых технологических процессов в гидролизном производстве. Технологический процесс получения пищевого ксилита можно разделить на следующие основные стадии: механическую подготовку и химическое облагораживание пентозансодержащего сырья; двухстадийный пентозно-гексозный гидролиз сырья; подготовку пентозного гидролизата к процессу гидрирования; гидрирование ксилозного раствора; очистку ксилитного раствора концентрирование ксилитного раствора и кристаллизация ксилита. В настоящее время в ксилитном производстве используется два вида растительного пентозансодержащего сырья — оболочки семян хлопчатника (хлопковая шелуха) и стержни початков кукурузы (кукурузная кочерыжка). Перспективным видом сырья является древесина березы, запасы которой позволяют организовать крупномасштабное производство кристаллического ксилита. При механической подготовке сырья проводится его измельчение (стержней початков кукурузы), сортировка, отбраковка биологически деструктированного сырья. На долю оптимальной фракции при пентозном гидролизе стержней початков кукурузы (10—30 мм) должно приходиться более 90% от гидролизуемого сырья. Химическое облагораживание проводится для удаления из сырья экстрактивных веществ, снижающих доброкачественность пентозного гидролизата. При этом удаляются азотсодержащие соединения (белки), низкомолекулярная углеводная фракция, жиры, пектины, камеди, различные окрашенные вещества, зольные компоненты и другие соединения. Технология облагораживания хлопковой шелухи основана на сочетании маломодульного смачивания сырья раствором кислоты с последующей перколяционной экстракцией водорастворимых примесей водой или разбавленной кислотой. Смачивание хлопковой шелухи проводят в отдельном аппарате 6—10%-ным раствором H2SO4 при модуле 0,2—0,5 и температуре 20—25 °С. Аппарат-смачиватель имеет транспортирующие лопатки и устройство для разбрызгивания раствора кислоты. Скорость проникновения кислоты в сырье при пропитке возрастает с уменьшением исходной влажности сырья и при увеличении температуры обработки. Наиболее важной технологической операцией, определяющей качество пентозного гидролизата и выход ксилита, является гидролиз гемицеллюлозных полисахаридов пентозансодержащего сырья. Этот процесс обычно называется пентозным гидролизом гемицеллюлоз. На рис. 1 приведена технологическая схема получения и подготовки пентозного гидролизата для гидрировния. Перколяционный гидролиз проводят в гидролизаппаратах периодического действия при 120-125 0С. В связи с мягкими параметрами перколяционной стадии гидролиза гемицеллюлоз пентозный гидролизат охлаждается методом одноступенчатого испарения в испарителе, пары самоиспарения гидролизата конденсируются в решофере. Из испарителя гидролизат при температуре около 1000С направляется на инверсию. Процесс инверсии проводят в аппаратах непрерывного действия, работающих при атмосферном или повышенном давлении. При концентрации H2SO4 1,5 % и температуре 1000С продолжительность инверсии составляет 3 ч. В результате инверсии концентрация РВ в гидролизате возрастает на 10-15 % от исходных РВ. Для снижения кислотности и удаления ионов SO42- применяют нейтрализацию гидролизата известковым молоком при 800С в течение 2 до остаточного содержания H2SO4 0,05-0,1 %и ионообменную очистку в колоннах с катионитом и анионитами. Предварительное концентрирование нейтрализата обеспечивает сокращение жидкостных потоков, поступающих на гидрирование и частичное удаление летучих примесей. В промышленных условиях применяется двух- и трехкорпусная вакуум-выпарка пентозного гидролизата с утилизацией тепла вторичных паров. Концентрирование нейтрализата проводится до 38-40 % сухих веществ или 30-35 % РВ. Доброкачественность сиропа 80-85 %. В процессе вакуум-выпарки нейтрализата частично испаряются органические кислоты, фурфурол и другие легколетучие примеси.   Рис.1. Технологическая схема получения и очистки пентозных гидролизатов 1 − смеситель; 2 − ленточный конвейер; 3 − гидролизаппарат; 4 − струйный водоподогреватель; 5 − испаритель; 6 − решофер; 7 − инвертор; 8 − нейтрализатор; 9 − отстойник; 10 − сборник осветленного нейтрализата; 11 − фильтр-пресс; 12 − сборник-мешалка; 13 − выпарные аппараты; 14 − брызгоотделители; 15 − циркуляционный насос; 16 − конденсатор; 17 − пароэжекторный вакуум-насос; 18 − сборник-мешалка упаренного нейтрализата; 19 − фильтр-пресс; 20 − сборник; 21 − ионообменные фильтры; 22 − сборник ксилозного раствора Ксилозный сироп с доброкачественностью 80—85% содержит 2—2,4% от СВ зольных веществ, в том числе около 25 % соединений Si, примерно 12 % солей Mg около 8% солей Са, более 20 % серы и более 5'% фосфорсодержащих соединений. Азотсодержащие соединения (0,5—0,8 % от СВ) включают свободные аминокислоты, белок, соли аммония. В состав нейтрализата входят органические кислоты и Н2SО4. Для удаления этих примесей применяется система ионообменных фильтров, содержащих катиониты и аниониты. Для полного использования обменной емкости ионитов и сокращения потерь моносахаридов фильтры включают в состав трехчленных батарей. Помимо очистки сиропов от примесей, основанной на обменной сорбции ионов, иониты обеспечивают сорбционное извлечение окрашенных соединений, что положительно влияет на доброкачественность полупродукта, но затрудняет регенерацию ионитов. Удаление из ксилозного раствора коллоидных веществ на сильноосновных ионитах предотвращает их коагуляцию на поверхности катализатора в условиях гидрирования. На рис. 2 приведена технологическая схема гидрирования ксилозы водородом на стационарном катализаторе и очистки ксилитного раствора. По этой схеме очищенный ксилозный раствор из сборника 1направляется на подщелачивание в мешалку 2, которое проводится 2 %-ным раствором NаОН до рН 8—9. В буферной емкости 3раствор смешивается с водородом, подаваемом компрессором 4при давлении 10—12 МПа, нагревается в подогревателе 5 до температуры реакции и направляется в реактор 6, заполненный стационарным катализатором. Высота реактора 10 м, диаметр 0,65 м. Обогрев реактора проводится глухим паром при его подаче в три точки паровой рубашки, что позволяет регулировать температуру процесса по высоте колонны. Жидкофазное гидрирование проводят при средней температуре 115—120 °С до практически полной конверсии ксилозы (остаточные РВ менее 0,5%). На сепараторе высокого давления 7 отделяется Н2, который охлаждается в холодильнике 8и направляется на рециркуляцию. Необходимое количество водорода, расходуемого при гидрировании, получают электролизом воды. Ксилитный раствор через сепаратор низкого давления 9направляется в сборник 10и на ионообменную очистку.   Рис.2. Технологическая схема гидрирования ксилозы и очистки ксилитного раствора 1 − сборник ксилозного раствора; 2 — сборник-мешалка; 3 — буферная емкость; 4 — компрессор; 5 — подогреватель; 6 — реактор; 7 — сепаратор высокого давления; 8, 11 — холодильники; 9 — сепаратор низкого давления; 10 — сборник гидрюра; 12 — ионообменные фильтры; 13 — контактный осветлитель; 14 — фильтр-пресс; 15 — сборник осветленного ксилитного раствора; 16 — подогреватель; 17 — вакуум-выпарные аппараты; 18 − брызгоотделители; 19 — конденсатор; 20, 22 — сборники ксилитного сиропа; 21 — выпарной аппарат Ксилитный раствор после гидрирования содержит 9-12 % СВ, зольность 1,5 % от СВ, остаточные РВ менее 0,5 %. Технологическая схема дальнейшей переработки ксилитного раствора включает ионообменную очистку от неорганических солей и органических кислот. Очищенный и осветленный ксилитный раствор с содержанием 5-12 % СВ поступает на прямоточную выпарную батарею, где проводится предупаривание до 45-65 % и окончательное упаривание до 92 % СВ. упаренный ксилитный сироп поступает на кристаллизацию. Процесс кристаллизации протекает при создании пересыщения раствора путем медленного охлаждения сиропа до 40-450С в кристаллизаторе 1 (рис.3). В результате кристаллизации образуется утфель − высоковязкая суспензия кристаллов ксилита в маточной жидкости. Для снижения вязкости утфеля обычно в кристаллизатор вводят оттек из мерника. Отделение кристаллов ксилита от маточника проводят на центрифуге при температуре 40 0С. После фуговки ксилит имеет влажность 2-4 %. Для предотвращения его слеживаемости при хранении целесообразно подсушивать ксилит в пневмо-сушилке или барабанной сушилке горячим воздухом при 600С до влажности не более 1,5 %. Товарный ксилит с влажностью 1,2-2 % упаковывают в полиэтиленовые мешки по 25-30 кг.  Рис.3. Кристаллизация и сушка ксилита 1 − кристаллизатор; 2 − мерник оттека; 3 − утфелераспределитель; 4 − центрифуги; 5 − сборник оттека; 6 − бункер кристаллического ксилита; 7 − пневмосушилка, 8 − циклон, 9 − бункер товарного ксилита; 10 − пылесборник Принципиальная технологическая схема процесс показана на рисунке 4.  Рис. 4. Технологическая схема получения фурфурилового спирта в паровой фазе: 1- Насадочная колонна; 2 - циркуляционный насос; 3 - нагреватель фурфурола; 4 - пароуловитель; 5 - паронагреватель; 6 - трубчатый реактор; 7 - насадочная колонна; 8 - насос; 9 - водяной холодильник; 10 - компрессор; 11 - ребойлер; 12 - циркуляционный насос; 13 - паронагреватель ребойлера; 14 - вакуумная колонна; 15 - конденсатор Фурфурол подается в испарительную часть насадочной колонны - 1, циркуляционный насос - 2 и нагреватель -3 под напряжением пара поддерживают температуру в колонне на уровне 1200Спутем циркуляции. Вниз насадочной колонны - 1 подается водород на смешение. В противоточной системе, когда водород поднимается вверх, а жидкий фурфурол стекает вниз, водород насыщается парами фурфурола и под давлением с температурой 1200С поднимается вверх. Полученная смесь водорода и фурфурола проходит пароуловитель - 4 и паронагреватель - 5, после чего поступает с верху колонны в трубчатый каталитический реактор - 6, в котором поддерживается температура 1350С при помощи подаваемого в межтрубное пространство нагретого масла. Трубки, заполненные медно-хромированными гранулами, катализируют реакцию фурфурола с водородом с образованием фурфурилового спирта. Реакция гидрирования фурфурола немного экзотермична и при ее протекании выделяется 14,5 ккал/моль, поэтому масло, текущее в межтрубном пространстве, выводят избыточное тепло из системы. Газовая смесь продуктов реакции поступает в систему конденсации, в которую входит насадочную колонну - 7, насос - 8 и водяной холодильник -9. Насос подает сырой фурфуриловый спирт (смесь продуктов реакции) через холодильник - 9 в насадочную колонну -7, где он встречается с противоточными продуктами в паровой фазе. В результате тепло- и массобмена в колонне - 7 основная часть конденсируемых веществ сжижается. Оставшаяся часть, состоящая из непрореагировавшего водорода и некоторого количества конденсируемых веществ, повторно сжижают компрессором-10 и вводят в трубопровод свежего водорода. Далее сконденсированная смесь веществ подается в ребойлерную систему, включающую в себя рибойлер-11, циркуляционный насос-12, печь ребойлера -13, работающую на пару. Пары продуктов поступают в вакуумную колонну - 14. Пары уходящие с верху колонны сжижаются конденсаторе - 15. Вакуум в колонне создается с помощью вакуумного насоса - 16. Часть конденсата возвращается в колонну в виде флегмы, которая представляет собой смесь 2-метил-фурана, непрореагировавшего фурфурола, воды и полимерных соединений - продуктов реакции 2-метил-фурана с водой. С куба колонны - 14 выходит товарный фурфуриловый спирт. На практике температура в реакторе - 6 постепенно увеличивают с 1220С до 1520С компенсируя прогрессирующее снижение активности катализатора из-за углеродистых отложений. Типичная скорость повышения температуры 30С в день. После 10 дней, когда температура в 1520С будет достигнута, подача отключается и реактор нагревается до 2200Сдля удаления отложений путем окисления. Затем катализатор регенерируется водородом при 1600С, после чего новый круг производства начинается с 1220С. Выход продукта более 92%. Основной продукт-2-метил фуран. Коммерческое количество 2-метил фурана может быть получено при более высоких температурах. Технологические показатели работы реакторов парофазного гидрирования представлены в таблице 1. Таблица 1 - Технологические показатели работы реакторов парофазного гидрирования

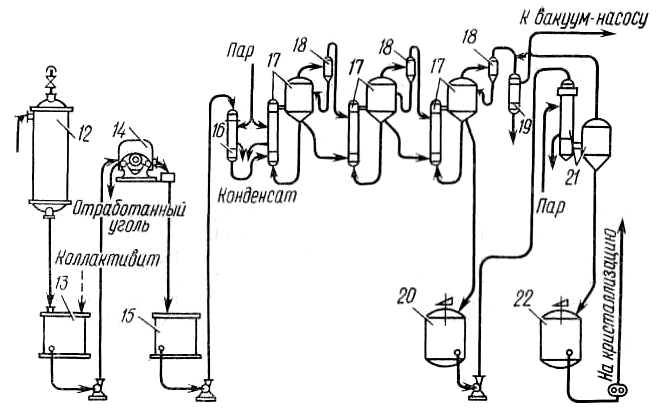

Процесс получения фурфурилового спирта в жидкой фазе Более старый и менее элегантный процесс получения фурфурилового спирта показан на рисунке 5.  Рис. 5. Технологическая схема получения фурфурилового спирта в жидкой фазе: 1 - резервуар; 2 - циркуляционный насос; 3 - насос; 4 - паронагреватель; 5 - реактор; 6 - компрессор; 7 - водяной холодильник; 8 - циклон; 9 - компрессор; 10 - резервуар; 11 - насос; 12 - центрифуга; 13 - дистиллятор; 14 - ректификационная колонна; 15 - конденсатор; 16 - резервуар; 17 - вакуумный насос В этом процессе катализатор используется в виде суспензии, и гидрирование проходит при давлении 20МПаи температуре 1200С. Фурфурол и медно-хромированный катализатор смешиваются в резервуаре - 1 при помощи циркуляционного насоса-2, насос-3 подает суспензию беспрерывно через паронагреватель - 4 в трубчатый реактор. Водород, получаемый на электролизной установке из воды, впрыскивают компрессором - 6. Смесь покидает реактор и поступает в водяной холодильник - 7 и далее уже в циклон - 8, где избыток водорода отделяется от суспензии и закачивается в поток реактора при помощи компрессора - 9. Суспензия сбрасывается в резервуар 10. Насосом-11 суспензия перекачивается в осадочную центрифугу -12, где большинство частиц катализатора отделяются от жидкой фазы. Удаление твердых частиц из чаши осуществляется вручную через определенные промежутки времени. Жидкая фаза поступает в дистиллятор -13, а потом в ректификационную колонну - 14. Пар с колонны сжижается в конденсаторе-15. Продукты ректификации частично возвращаются в колонну в качестве флегмы, а балансовое количество собирается в резервуаре -16. Этот дистиллят и есть чистый фурфуриловый спирт. Вакуумный насос-17 поддерживает пониженное давление, чтобы перегонка проходила при умеренных температурах. Мелкие частицы катализатора и высококипящие полимеры, неизбежно образующиеся в реакторе и дистилляторе, сбрасываются. Аппараты гидрирования, работающие при высоких давлениях и температуре, должны быть изготовлены из специальных сталей или облицованы легированной сталью и другими коррозионностойкими металлами. Для обеспечения эффективного отвода тепла и поддержания необходимого температурного режима в аппаратах гидрирования между слоями катализатора устанавливают охлаждающие змеевики. В отдельных случаях для отвода тепла реакции предусматривают принудительную циркуляцию жидкости через выносной холодильник. |