1 Теоретическая часть

Скачать 0.49 Mb. Скачать 0.49 Mb.

|

Введение Сварка является одним из ведущих технологических процессов обработки металлов. Сварка широко применяется в основных отраслях производства, потребляющих металлопрокат, так как резко сокращается расход металла, сроки выполнения работ и трудоёмкость производственных процессов. Выпуск сварных конструкций и уровень механизации сварных процессов постоянно повышается. Успехи в области автоматизации сварочных процессов позволили коренным образом изменить технологию изготовления важных хозяйственных объектов, таких как доменные печи, турбины, химическое оборудование. Целью курсового проекта является проектирование и расчет сварной конструкции «Бака под воду емкостью 2000 литров» Для достижения цели необходимо решить следующие задачи: рассчитать параметры режима сварки; подобрать материалы для производства сварных работ; произвести предварительную обработку и подготовку деталей к сварке; осуществить контроль сварных швов изделия. Необходимость всех пунктов обусловлена требованиями Гостов и качества сварного изделия Актуальность обусловлена наличием в нашем регионе развитого с\х и необходимость полива плодов и растений в засушливые время для их сохранения 1 Теоретическая часть 1.1 Требования, предъявляемые к конструкции Главное требование - это соответствие эксплуатационному назначению. Конструкции должны быть прочными, жесткими и надежными, а также экономичными и минимально трудоемкими при изготовлении и монтаже. Конструкция должна обладать устойчивостью, долговечностью, надежностью по показателям наработки; ремонтопригодностью и технологичностью изготовления. Сварку конструкции следует выполнять в соответствии с утвержденным технологическим процессом (процедурами), в котором должны быть предусмотрены: требования к форме и подготовке кромок деталей, подлежащих сварке; способы и режимы сварки, сварочные материалы, а также последовательность выполнения технологических операций; конкретные указания по закреплению деталей перед сваркой; мероприятия, исключающие образование прожогов, смещение шва от его оси на величину более 2 мм мероприятия, направленные на снижение сварочных деформаций. Основными механическими характеристиками сварного шва являются следующие параметры: относительное удлинение металла сварного шва - этот показатель не должен быть меньше 16%; ударная вязкость металла сварного шва. Для того чтобы установить, насколько этот параметр шва соответствует норме, требуется узнать, какую ударную вязкость металл показывает в самых сложных условиях – при среднесуточной температуре, наблюдаемой в течение 5 самых холодных дней в зоне использования металлоконструкции. Минимальный показатель в данном случае должен равняться 29 Дж/кв.см.; временное сопротивление металла сварного шва разрыву - этот показатель не должен быть ниже аналогичного показателя основного металла конструкции; твердость металла сварного шва. Этот параметр регламентируется СНиП II-23, где говорится, что максимально возможное значение твердости должно составлять 350 HV для сварных элементов конструкций. 1.2 Дать техническую характеристику оборудования, необходимого для изготовления конструкции Оборудование необходимое для изготовления конструкции: источник питания - ВСС-300-3; электрододержатель - ЭД-20; клеммы заземления; кабель сварочный; угольник магнитный М7500; комплект защитной формы с маской и подобранным светофильтром; инструмент сварщика и вспомогательное оборудование; приспособления для сборки; резак; редуктора; шланги; болоны с газом. Источник питания ВСС-300Б ВСС-300Б (рисунок 1) выбран исходя из его экономической выгоды, а также нужных технических характеристик ( смотри таблица 1) при монтаже и сборке и сварки конструкции. Таблица 1 – Технические характеристики выпрямителя ВСС-300Б

Рисунок 1. Внешний вид выпрямителя ВСС-300Б Электрододержатель Зажимной держатель-прищепка (пружинный или рычажный) характеризуется простой конструкцией и невысокой ценой и нужными нам характеристиками (смотри таблицу 2) Электрододержатель ЭД-20 (рисунок 2) Таблица 2 – Технические характеристики электрододержатель ЭД-20

Рисунок 2. Внешний вид электрододержателя ЭД-20 Клеммы заземления Клемма заземления American type (300 А) предназначена для соединения сварочного аппарата с землей (заземление) во время проведения сварочных работ. Изготовлена из латуни и имеет долгий срок эксплуатации за счет мощной пружины и толстостенных губок. Гарантирует плотный и надежный контакт в месте подключения. Необходимые нам технические характеристики(смотри таблицу 3) Таблица 3 – Технические клеммы заземления American type (300 А)

Кабель сварочный КГ 1×25 одножильный гибкий провод, предназначенный для подключения профессиональных и полупрофессиональных сварочных аппаратов к электрическим сетям при переменном напряжении в 660 В частотой до 400 ГЦ или постоянном 1000 В. выдерживает токовую нагрузку в 240 А. Угольник магнитный М7500 прямоугольный угольник, размерами 300×300×35 мм, позволяющий выставлять прямой угол 90 градусов. Сила магнитного притяжения: 450 Н. Магнитные угольники позволяют производить точное выставление углов в процессе проведения сварочных работ, монтажа стальных конструкций, используются как элементы удержания при сварочных работах. Данные приспособления дают возможность осуществлять процесс сварки одному рабочему, т. к. сборка и выставление элементов конструкции осуществляется не в процессе сварки, а перед ней. Могут быть использованы также для крепления элементов в процессе резки, для предотвращения падения частей конструкции. Комплект защитной формы с маской и подобранным светофильтром Комбинированный костюм обладающий огнезащитными свойствами и обеспечивающий 2,3 класс защиты. Сварочная маска со светофильтром Э2 Инструмент сварщика и вспомогательное оборудование К инструментам электросварщика относятся специальный молоток с зубилом, стальная щетка, УШС, металлические клейма для маркировки сварных швов и ящик или сумка для хранения и переноски электродов и инструмента. Приспособления для сборки Магнитный угольник для сварки М7500 предназначен для удобства сборки, точного выставления угла 90 градусов в процессе проведения сварочных работ. Резак Резак пропановый Р1П инжекторный (рисунок 3) предназначен для ручной газокислородной резки листового и сортового металла из низкоуглеродистых сталей, с применением в качестве горючего газа пропана.(смотри таблицу 4). Таблица 4 – Технические характеристики резак Р1П

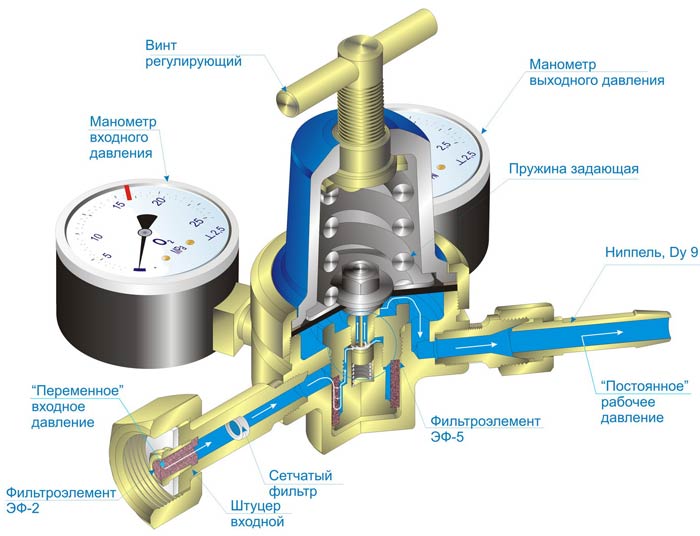

Рисунок 3. Внешний вид резак Р1П Кислородный редуктор БКО-50-4ДМ Редуктор кислородный БКО-50-4ДМ (рисунок 4) предназначен для понижения и регулирования давления газа - кислорода, поступающего из баллона, и автоматического поддержания постоянным заданного рабочего давления газа (смотри таблицу 5). Таблица 5 – Технические характеристики кислородный редуктор БКО-50-4ДМ

Рисунок 4. Внешний вид кислородный редуктор БКО-50-4ДМ Редуктор пропановый БПО-5ДМ Редуктор пропановый БПО-5ДМ (рисунок 5) предназначен для понижения и регулирования давления газа - пропана, поступающего из баллона, и автоматического поддержания постоянным заданного рабочего давления газа (смотри таблицу 6). Таблица 6 – Технические характеристики редуктор пропановый БПО-5ДМ

Рисунок 5. Внешний вид редуктор пропановый БПО-5ДМ Шланги для газовой сварки и резки с различным диаметром и типом подсоединения используются для подведения газа к аппарату или резаку в процессе сварочных работ. Кислородный рукав III класса, имеет внутренний диаметр 9 мм, с рабочим давлением, 2,0 МПа. Пропановый рукав I класса диаметр 8 мм, с рабочим давлением 0,63 Кислородный баллон (рисунок 6) для сварки представляют собой стандартную металлическую емкость, предназначенную для транспортировки кислорода. Согласно государственному стандарту 949-73, газовые баллоны для сварки должны быть стальными сосудами цилиндрической формы с узкой горловиной и устойчивым днищем. Корпус баллона окрашивается в голубой цвет и имеет черную маркировку.  Рисунок 6. Внешний вид баллон кислородный Пропановые баллоны (рисунок 7) для сварки представляют собой стандартную металлическую емкость, предназначенную для транспортировки пропана чаще всего объёмом 50л согласно с ГОСТ 15860-84. Корпус баллона окрашивается в красный цвет и имеет белую маркировку.  Рисунок 7. Внешний вид баллон пропановый 1.3 Техническая характеристика, применяемых материалов Для изготовления конструкции применяют углеродистую сталь обыкновенного качества, отвечающую механическим свойства и определенному химическому составу ВСт3пс (смотри таблицу 7), конструкции работают при переменных нагрузках в интервале от - 40 до +425 °С. Свариваемость: без ограничений - сварка производится без подогрева и без последующей термообработки. Сталь конструкционная углеродистая выпускается в виде проката и фасоннго листа толщиной до 10 мм. Таблица 7 – Химический состав Вст3пс в %

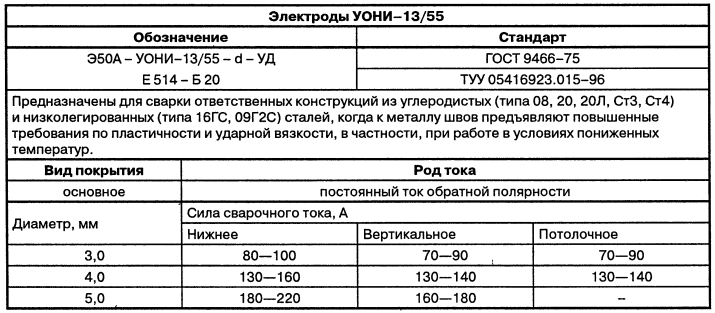

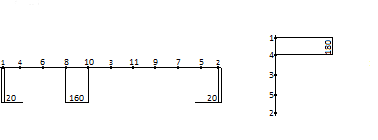

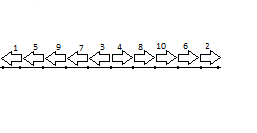

Электроды УОНИ 13/55 Для данного типа сварочных электродов электродуговой сварки, основное применение ориентировано на соединение большинства видов сталей, в том числе и высокоуглеродистых видов и видов, содержащих незначительное количество углерода в своем составе в конструкционных и выдерживающих большие виды нагрузок (рисунок 8). Общие технические характеристики: тип соединения - дуговой, ручной, постоянным током обратной полярности; покрытие (обмазка) - основное; стержень изготовлен из проволоки Св-08 или Св-08А; наплавочный коэффициент – 9 г/Ач; расход сварочных стержней на 1 кг наплавленного металла 1,6 кг. Механические свойства: временное сопротивление, Н/мм2 - 420-540; относительное удлинение не менее 22%; ударная вязкость, Дж/см2 не менее 128.  Рисунок 8. Эмблема на упаковке электроды УОНИ 13/55 2 Проектная часть 2.1 Технология производства сварной конструкции Для изготовления заданной конструкции используют листы толщиной 4 мм. Для сварки используют углеродистую сталь марки ВСт3пс S=4 мм - четыре стенки размером 1000×1000 мм и два днища 2000×1000 мм с отверстием 210×300 мм по центру, кран диаметром 32 мм с размерами (рисунок 9)  Рисунок 9. Кран диаметром 32 мм с габаритными размерами Уголок 75 высотой 250 мм толщиной стенки 5 мм. При изготовлении выполняют операции: правка; разметка; резка; очистка, обезжиривание; сборка на прихватках; сварка по периметру; проверка качества сварных швов. правка все неровности на листе выравниваются киянкой; разметка чертилкой на листах; вырезка прямоугольной крышки на листе; очистка и обезжиривание производится в зоне предполагаемого шва и 20 мм в стороны очистку производить металлической щеткой обезжиривание производить бензином; сборка выполняется на прихватках по чертежу, выставляются дно, к дну подгоняется задняя стенка под углом 90º и расставляются прихватки в определенной последовательности (рисунок 10). Затем подгоняют левую и правую стенки под углом 90º, с двух сторон, соблюдая точность подгонки, и расставляют прихватки в определенной последовательности (рисунок 10). После чего подгоняют переднюю стенку под углом 90º, соблюдая точность подгонки, и расставляют прихватки с одной стороны в определенной последовательности (рисунок 10). Прихватки расставляют электродом УОНИ 13/55 dэл = 3 мм, Iсв=90 А. Длина прихваток 20 мм высота прихватки 2 мм через 160 мм для нижнего шва и 180 мм для вертикального. Все стенки при подгонах закрепляют с помощью угольника магнитного М7500;  Рисунок 10. Порядок расстановки прихваток выполняют сварку по периметру, собирая коробку. Для уменьшения деформаций сварку выполняют обратно-ступенчатым способом от середины к краям (рисунок 11). Сварочный шов в вертикальном положении выполняют аналогично, при выполнении сварных швов используют колебательные движения в виде полумесяца угол наклона электрода 45° к вертикали.  Рисунок 11. Порядок наложения швов проверка качества сварных швов; ВИК контроль на наличие подрезов проверки геометрических размеров сварного шва наплывов кратеры и тд данные размеров согласно с ОСТ 34-42-559-82, проверка гидравлическим методом контроля всей конструкции 2.2 Режимы сварки (сила сварочного тока, необходимое количество материалов) Таблица 7 – Режимы сварки для шва в нижнем положении №1

Iсв==(30)×dэ=90А (1) Vсв=  =5,5 М/Ч (2) =5,5 М/Ч (2)где αН – коэффициент наплавки, г/А ч; FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; ρ – плотность металла электрода, г/см3 (для стали ρ =7,8 г/см3). Таблица 8 – Режимы сварки для шва в вертикальном положении №2

При сварке в вертикальном положении сила сварочного тока уменьшается на 10-15% по сравнению с нижним Высота прихватки (0,5 – 0,7)×S=1,5-1,9мм Ширина прихватки (3 – 6)×S=9=18мм Расстояние между прихватками (150 – 160)мм Расход электродов λ = (lэ - 50)/(lэ - lо)=1кг на 1 м шва где lэ — длина электрода= 350мм lо — длина огарка= 50мм 3 Охрана труда и промышленная безопасность 3.1 Требования охраны труда при выполнении сварочных работ Электросварочные работы необходимо выполнять при соблюдении следующих требований безопасности: место производства работ, а также нижерасположенные места должны быть освобождены от горючих материалов в радиусе не менее 5 м, а от взрывоопасных материалов и установок - 10 м; при производстве электросварочных работ вне помещений (во время дождя или снегопада) над рабочим местом сварщика и местом нахождения сварочного аппарата должен быть установлен навес; электросварочные работы на высоте должны выполняться с лесов или подмостей с ограждениями. Запрещается производить работы с приставных лестниц; сварка должна осуществляться с применением двух проводов, один из которых присоединяется к электрододержателю, а другой (обратный) - к свариваемой детали. Запрещается использовать в качестве обратного провода сети заземления металлические конструкции зданий, технологическое оборудование, трубы санитарно-технических сетей (водопровод, газопровод); сварочные провода должны соединяться способом горячей пайки, сварки или при помощи соединительных муфт с изолирующей оболочкой. Места соединений должны быть заизолированы; соединение сварочных проводов методом скрутки не допускается; сварочные провода должны прокладывать так, чтобы их не могли повредить машины и механизмы. Запрещается прокладка проводов радом с газосварочными шлангами и трубопроводами, расстояние между сварочным проводом и трубопроводом кислорода должно быть не менее 0,5 м, а трубопроводом ацетилена и других горючих газов - 1 м. Перед сваркой работник должен убедиться, что кромки свариваемого изделия и прилегающая к ним зона (20-30 мм) очищены от ржавчины, шлака. При очистке необходимо пользоваться защитными очками. Свариваемые детали до начала сварки должны быть надежно закреплены. При резке элементов конструкций электросварщик обязан применять меры против случайного падения отрезаемых элементов. Во время перерывов в работе запрещается оставлять на рабочем месте электрододержатель, находящийся под напряжением, сварочный аппарат необходимо отключать, а электрододержатель закреплять на специальной подставке или подвеске. Подключение и отключение сварочных аппаратов, а также их ремонт должны осуществляться специальным персоналом через индивидуальный рубильник. При выполнении работ на действующих объектах с установленным режимом проведения огневых работ работник обязан выполнять дополнительные требования инструкций, утвержденных Госгортехнадзором России. Газосварочные работы необходимо выполнять при соблюдении следующих требований безопасности: шланги должны быть защищены от соприкосновений с токоведущими проводами, стальными канатами, нагретыми предметами, масляными и жирными материалами. Перегибать и переламывать шланги не допускается; перед зажиганием горелки следует проверить правильность перекрытия вентиля (при зажигании сначала открывают кислородный вентиль, после чего ацетиленовый, а при тушении - наоборот); во время перерывов в работе горелка должна быть потушена и вентили на ней перекрыты, перемещаться с зажженной горелкой вне рабочего места не допускается; во избежание сильного нагрева горелку, предварительно потушив, следует периодически охлаждать в ведре с чистой водой; емкости, в которых находились горючие жидкости или кислород, разрешается сваривать (резать) только после их очистки, промывки и просушки. Запрещается производить сварку, резку и нагрев открытым пламенем аппарата сосудов и трубопроводов под давлением; во избежание отравления окисью углерода, а также образования взрывоопасной газовоздушной смеси запрещается подогревать металл горелкой с использованием только ацетилена без кислорода; свариваемые (разрезаемые) конструкции и изделия должны быть очищены от краски, масла, окалины и грязи с целью предотвращения разбрызгивания металла и загрязнения воздуха испарениями газа; свариваемые конструкции до начала сварки должны быть закреплены, а при резке должны быть приняты меры против обрушения разрезаемых элементов конструкций; при обратном ударе (шипении горелки) следует немедленно перекрыть сначала ацетиленовый, затем кислородный вентили, после чего охладить горелку в чистой воде; разводить огонь, курить и зажигать спички в пределах 10 м от кислородных и ацетиленовых баллонов, газогенераторов и иловых ям не допускается. При использовании газовых баллонов необходимо выполнять следующие требования безопасности: хранение, перевозка и выдача газовых баллонов должны осуществляться лицами, прошедшими обучение; перемещение баллонов с газом следует осуществлять только в предохранительных колпаках на специальных тележках, контейнерах или других устройствах, обеспечивающих устойчивость положения баллонов; хранить газовые баллоны - в сухих и проветриваемых помещениях, исключающих доступ посторонних лиц; производить отбор кислорода из баллона до минимально допустимого остаточного давления - 0,5 атм; отбор ацетилена (в зависимости от температуры наружного воздуха) до остаточного давления 0,5-3 атм; применять кислородные баллоны, окрашенные в голубой цвет, а ацетиленовые - в белый. При производстве газопламенных работ с применением пропан-бутановых смесей работник обязан выполнять следующие требования: применять в работе газовые баллоны, редукторы и регуляторы, окрашенные в красный цвет; не допускать нахождения более одного баллона с пропан-бутановой смесью на рабочем месте; Следить за тем, чтобы окалина не попадала в сопло, а перед каждым зажиганием выпускать через резак образующуюся в шланге гремучую смесь паров, газов и воздуха. При выполнении газопламенных работ на действующих предприятиях, где установлен режим огневых работ, работы следует выполнять по наряду-допуску. 3.2 Опасные и вредные производственные факторы сварочного производства Наиболее характерным вредным фактором практически для всех способов дуговой, электрошлаковой, контактной и газовой сварки, плазменных технологий является образование и поступление в воздух рабочей зоны сварочных аэрозолей (СА), содержащих токсические вещества. Длительное воздействие на организм сварщиков этих аэрозолей может привести к возникновению таких профессиональных заболеваний, как пневмокониоз, хронический бронхит, интоксикация металлами и газами. У сварщиков с патологией бронхолегочной системы высока также распространенность сопутствующих заболеваний центральной нервной системы, желудка и поджелудочной железы, миокарда, а также артериальной гипертонии. Дуговая сварка, за исключением сварки под флюсом, сопровождается оптическим излучением в ультрафиолетовом, видимом и инфракрасном диапазонах, многократно превышающем физиологически переносимую глазом человека величину. Интенсивность оптического излучения сварочной дуги и его спектральные характеристики зависят от мощности дуги, способа сварки, вида сварочных материалов, защитных и плазмообразующих газов. При отсутствии средств индивидуальной защиты возможны поражения органов зрения (конъюнктивит, катаракта) и кожных покровов (ожоги и т.п.). Интенсивность инфракрасного (теплового) излучения от свариваемых изделий и сварочной ванны определяется температурой изделий, их габаритами и конструкцией, а также температурой и размерами сварочной ванны. При отсутствии средств индивидуальной защиты воздействие теплового излучения интенсивностью, превышающей допустимые уровни, может привести к нарушениям терморегуляции, тепловому удару. Контакт с нагретым металлом может вызвать ожоги. Заключение В курсовом проекте рассмотрена технология производства бака под воду, изучен состав необходимого оборудования, требования предъявляемые к конструкции. В проектной части разработаны режимы сварочных работ для производства конструкции. Расчетные данные показали, что при изготовлении конструкции требуется малое количество затрат энергии и материалов. В курсовом проекте также рассмотрены вопросы по организации производства и вредных факторов, влияющих на сварщика. Целью курсового проекта являлась проектирование и расчет сварной конструкции «Бака под воду объемом 2000 литров», поставленная цель в ходе курсовой работы была выполнена, произведены расчеты и описан способ изготовления конструкции Список литературы: Маслов Б.Г. Производство сварных конструкций: / Б.Г. Маслов, А.П. Выборнов - Москва: Академия, 2015. - 288 с. Лупачев В.Г. Общая технология сварочного производства: / В.Г. Лупачев - Москва: ФОРУМ, 2015. - 288 с. Интернет источники https://ru.wikipedia.org/wiki; https://wiki2.org/ru/Электрическая_дуговая_сварка; https://dic.academic.ru/dic.nsf/ruwiki/38204; http://files.stroyinf.ru/Data1/3/3930/. |