1 Теоретическая часть

Скачать 133.39 Kb. Скачать 133.39 Kb.

|

|

Содержание

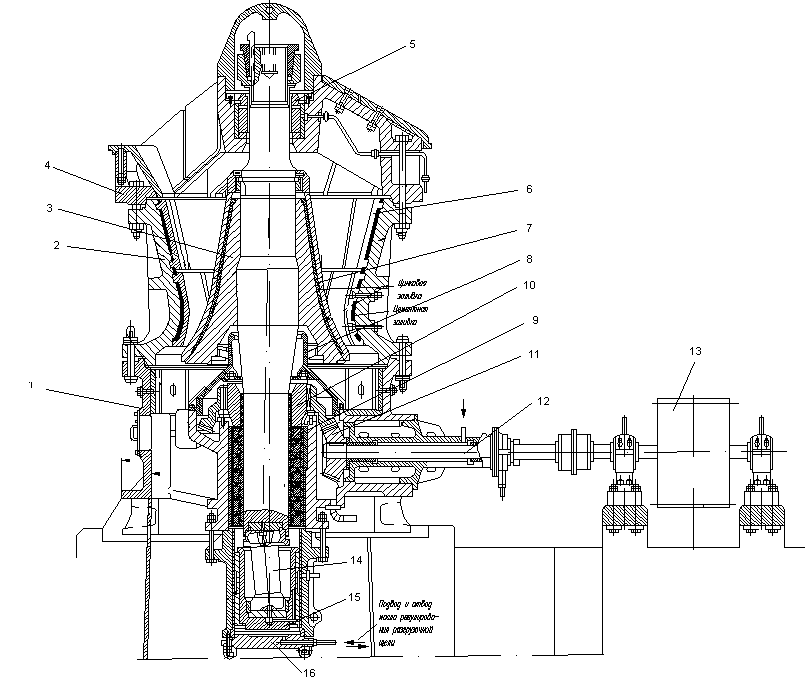

Введение Гипотезой данной работы является возможность произвести ремонтные работы так, чтобы оборудование прослужило более долгий срок службы. Целью курсовой работы является проведение ремонта конусной дробилки. Для реализации цели данной работы, необходимо решить ряд задач: - Выявить конструкционные особенности конусной дробилки; - Описать методы проведения ремонтных работ; - Проанализировать и описать методы диагностики; - Провести диагностику выбранным методом; - Описать технологию проведения ремонтные работы; - Провести ремонт детали. Объектом курсовой работы является конусная дробилка. Предметом – разработка плана для ремонта конусной дробилки. Используемые методы научного исследования: - Теоретический: Анализ литературы, индукция, синтез. - Эмпирический: Наблюдение, измерение. 1. Теоретическая часть 1.1 Выявление конструкционных особенностей конусной дробилки Дробилки конусного типа предназначены для первичного и вторичного дробления рудных и нерудных полезных ископаемых (кроме пластических). Устройство конусной дробилки представлено на рисунке 1.  Рисунок 1 конусная дробилка: 1 – станина; 2 – дробильная чаша; 3 – дробящий конус; 4 – траверсы; 5 – верхний подшипник; 6 – внутренняя поверхность брони дробильной чаши; 7 – наружная поверхность брони дробильной чаши; 8 – противопылевое уплотнение; 9 – дробящий конус; 10 – подпятник скольжения; 11 – торец центрального стакана станины и зубчатой передачи; 12 – приводной вал; 13 – привод; 14 - опорный вал; 15 – поршень; 16 – гидравлический цилиндр. Дробилка состоит из станины 1, дробильной чаши 2, траверсы 4, эксцентрика 9, дробящего конуса 3, приводного вала 12, привода 13 и гидравлического цилиндра 16. Станина, дробильная чаша и траверса, соединенные между собой по фланцам, представляют собой корпус, внутри которого расположены эксцентрик и дробящий конус. Хвостовик дробящего конуса установлен во внутренней расточке эксцентрика, выполненной со смещением и под определенным углом относительно наружной его поверхности. Эксцентрик через подпятник скольжения 10 опирается на торец центрального стакана станины и зубчатой передачей 11 соединяется с приводным валом 12, размещенным в горизонтальном патрубке станины. Приводной вал соединен через упругую муфту с валом ведомого шкива привода 13, за исключением дробилки ККД – 500/75, где ведомый шкиф привода установлен консольно на приводном валу. Привод дробилки клиноременный, он снабжен натяжным винтовым устройством. К фланцу центрального стакана станины 1 присоединен гидравлический цилиндр 16, который с помощью поршня 15 и опорного вала 14 удерживает дробящий конус в рабочем положении и обеспечивает дистанционное регулирование разгрузочной щели дробилки. Камера дробления образуется между наружной поверхностью броней 7 дробящего конуса и внутренней поверхностью броней 6 дробильной чаши. При вращении эксцентрика дробящему конусу сообщается гирационное движение, в результате которого при сближении броней 6 и 7 происходит дробление материала, а при удалении броней друг от друга – его разгрузка. Узлы трения дробилок обеспечивают смазкой от двух установок – жидкой и густой смазки. Жидкая смазка подается к эксцентрику, зубчатой передаче, опорному валу и подшипникам приводного вала; густая – к верхнему подшипнику 5 и противопылевому уплотнению 8, а также к подшипникам привода. Управление дробилкой – дистанционное, регулирование разгрузочной щели – гидравлическое. Особенностью конструкции конусных дробилок с механизмом гидравлического регулирования разгрузочной щели являются гидравлическая система, предназначенная для изменения положения подвижного конуса по высоте без остановки дробилки, и однодвигательный привод независимо от размера дробилки. Такой механизм расположен под валом дробящего конуса. 1.2 Методы ремонта конусной дробилки За последнее время ремонты дробильного оборудования проводятся преимущественно узловым методом. На предприятиях, имеющих резервные дробильные мощности, все узлы заменяются при одной остановке. На предприятиях, не имеющих резервных дробильных мощностей, ремонты приурочиваются к выходным или праздничным дням, поэтому смена узлов, требующих ремонта, производится при нескольких остановках машин. Важным условием узлового ремонта при нескольких однотипных машинах является полная взаимозаменяемость узлов оборудования. Методом узлового ремонта достигается минимальный простой машин в ремонте при одновременном улучшении качества производимого ремонта, так как узлы комплектуются в специализированных механических мастерских, где возможны точная сборка и инструментальная проверка собранного узла. Конусная дробилка имеет следующие узлы: траверса, подвижный конус, эксцентрик с большой конической шестерней, приводной вал с малой конической шестерней. Метод: 1 - Ремонт узла конусной дробилки осуществлялся путем нанесения защитного покрытия методом — высокоскоростное газопламенное напыление (hvof). Ремонт узла производился с учётом условий его эксплуатации и физического состояния. Напылению предшествовала механическая, токарная обработка на современном и высокоточном оборудовании. Следующим этапом наносилось износостойкое покрытие, которое позволило заново восстановить геометрию узла и увеличить время наработки. В итоге, геометрические характеристики и работоспособность узла конусной дробилки были восстановлены в полном объеме. Восстановление рабочих свойств было произведено по технологии газопламенное напыление. 2 - Восстановление изношенного посадочного места под втулку траверсы и манжетное уплотнение в верхней чаше дробилки с резьбовыми отверстиями для крепления втулки и колпака, осуществляется методом расточки и наплавки. Расточка производится на токарно-лобовом станке, позволяющем обрабатывать детали диаметром до 2300мм. Затем необходимо восстановить конусное сопряжение верхней и нижней чаше дробилки. Для выполнения данной задачи мы используем мобильно-шлифовальный станок или гриндер. 3 – Замена изношенного узла или детали узла, не подвергающиеся под восстановительные работы. 1.3 Методы диагностики конусной дробилки Основные органолептические методы, используемые при оценке технического состояния механического оборудования. Акустическое восприятие, позволяющее оценивать наиболее значимые повреждения, меняющие акустическую картину механизма. Весьма эффективно при определении повреждений муфт, дисбаланса или ослабления посадки деталей, обрыве стержней ротора, ударах деталей. Диагностические признаки – изменение тональности, ритма и громкости звука. Анализ колебаний механизмов. В этом методе механические колебания корпусных деталей преобразуются в звуковые колебания при помощи технических или электронных стетоскопов. Электронные средства позволяют расширить возможности человеческого восприятия. Контроль температуры позволяет оценить степень нагрева корпусных деталей по уровням «холодно», «тепло», «горячо». «Холодно» – температура менее +20 0С, «тепло» – температура +30…40 0С, «горячо» – температура свыше +50 0С. Пределом для непосредственного восприятия является температура +600С – выдерживаемая, у большинства тыльной стороной ладони без болевых ощущений в течение 5 с. Использование дополнительных средств – брызг воды позволяет контролировать значения +70 0С – видимое испарение пятен воды и +100 0С – кипение воды внутри капли на поверхности корпусной детали. Недопустимым является прикосновение к вращающимся и токоведущим деталям. Восприятие вибрации основано на тактильном анализе (как реакции соприкосновения), как и контроль температуры. Значения параметров вибрации субъективно оценить нельзя. Возможен сравнительный анализ вибрации. Абсолютная оценка практически всегда содержит грубые ошибки из-за различных ощущений человека и широкого спектрального состава вибрации. В высокочастотном диапазоне возможности человека по восприятию вибрации ограничены. В низкочастотном диапазоне возможности человека по восприятию вибрации существенно различаются из-за различного уровня подготовки. Визуальный осмотр механизма предоставляет большую часть информации о техническом состоянии. Осмотр может проводиться в динамическом режиме (при работающем механизме) и в статическом (при остановленном механизме). Методы осязания используются при оценке волнистости, шероховатости, качестве смазочного материала, его вязкости, пластичности, наличии посторонних включений, для оценки шероховатости поверхности поврежденных деталей. Диагностирование с применением приборов основано на получении информации в виде электрических, световых, звуковых сигналов, отображающих изменение состояния объекта. В зависимости от физической природы измеряемых параметров различают: Механический метод – основан на измерении геометрических размеров, зазоров в сопряжениях, давлений и скорости элементов. Применяется при количественной оценке износа деталей, установлении люфтов и зазоров в сопряжениях, давлениях в гидро- и пневмосетях, сил затяжки резьбовых соединений, номинальной скорости привода. Используется разнообразный мерительный инструмент и приборы: линейки, штангенциркули, щупы, шаблоны, индикаторы перемещения часового типа, динамометрические ключи, ключи предельного момента, манометры. Электрический метод (ваттметрия) заключается в измерении: силы тока, напряжений, мощности, сопротивлений и других электрических параметров. Метод позволяет по косвенным параметрам установить техническое состояние механизма. Средства для реализации: амперметры; вольтметры; измерительные мосты; датчики: перемещений, крутящих моментов, давлений; тахогенераторы; термопары. Тепловой метод (термометрия) – основан на измерении температурных параметров диагностируемого объекта. С помощью термометрии определяются: деформации, вызываемые неравномерностью нагрева, состояние подшипниковых узлов, смазочных систем, тормозов, муфт. Используются: термосопротивления, термометры, термопары, термоиндикаторы, термокраски, тепловизоры. Виброакустические методы (виброметрия) основаны на измерении упругих колебаний, распространяющихся по узлам в результате соударения движущихся деталей при работе механизмов. Область применения: оценка и контроль механических колебаний; определение, распознавание и мониторинг развития повреждений в деталях и конструкциях. Используются: шумомеры, виброметры, спектроанализаторы параметров виброакустического сигнала. Методы анализа смазки основаны на определении вида и количества продуктов изнашивания в масле. Применяются способы: колориметрический, полярографический, магнитно-индукционный, радиоактивный и спектрографический. Методы неразрушающего контроля: магнитные, вихретоковые, ультразвуковые, контроля проникающими веществами, радиационные, радиоволновые. Методы используются для определения целостности отдельных деталей механизма.  |