Техническая механика. Расчет приводного вала ленточного конвейера

Скачать 2.35 Mb. Скачать 2.35 Mb.

|

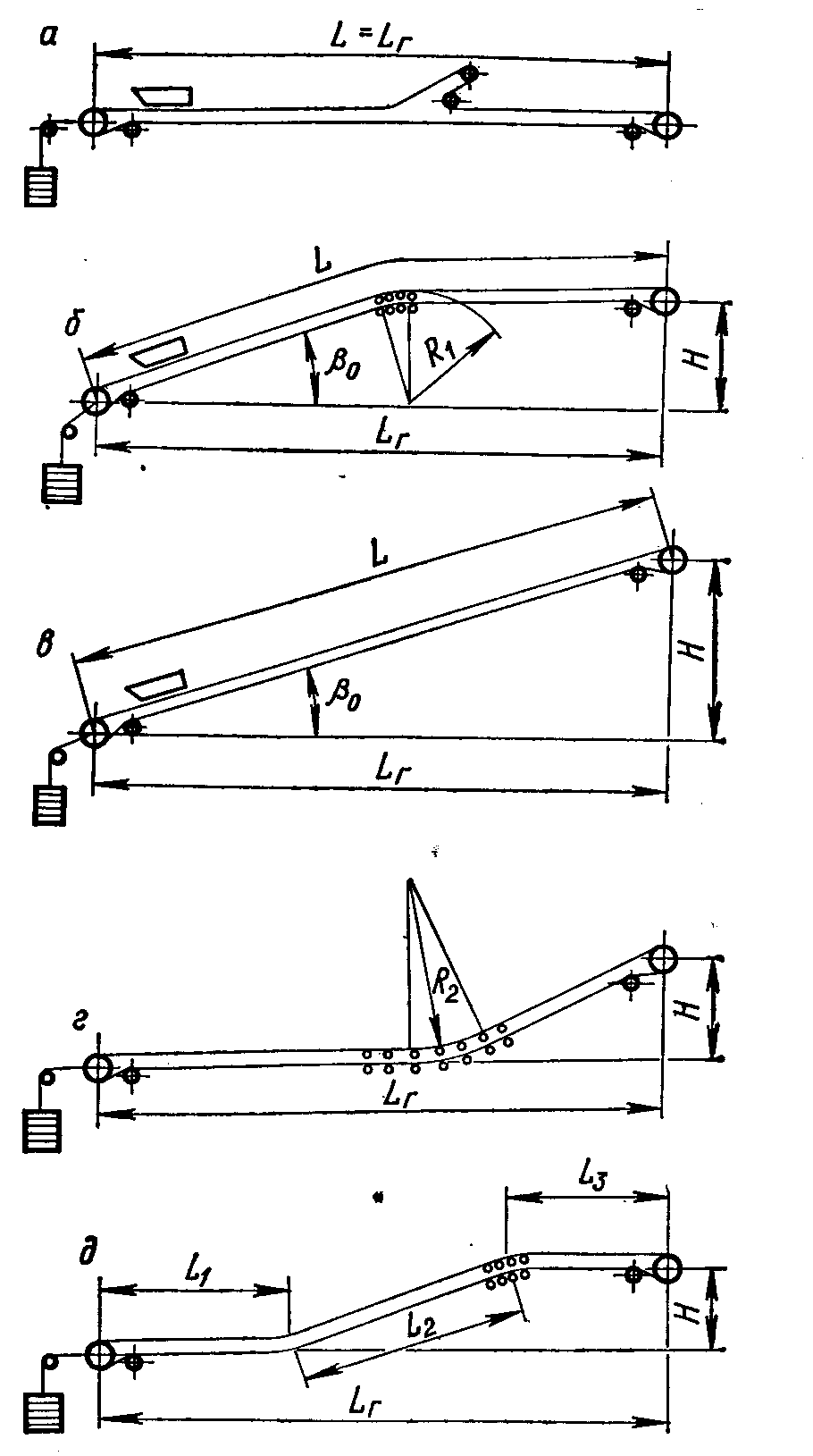

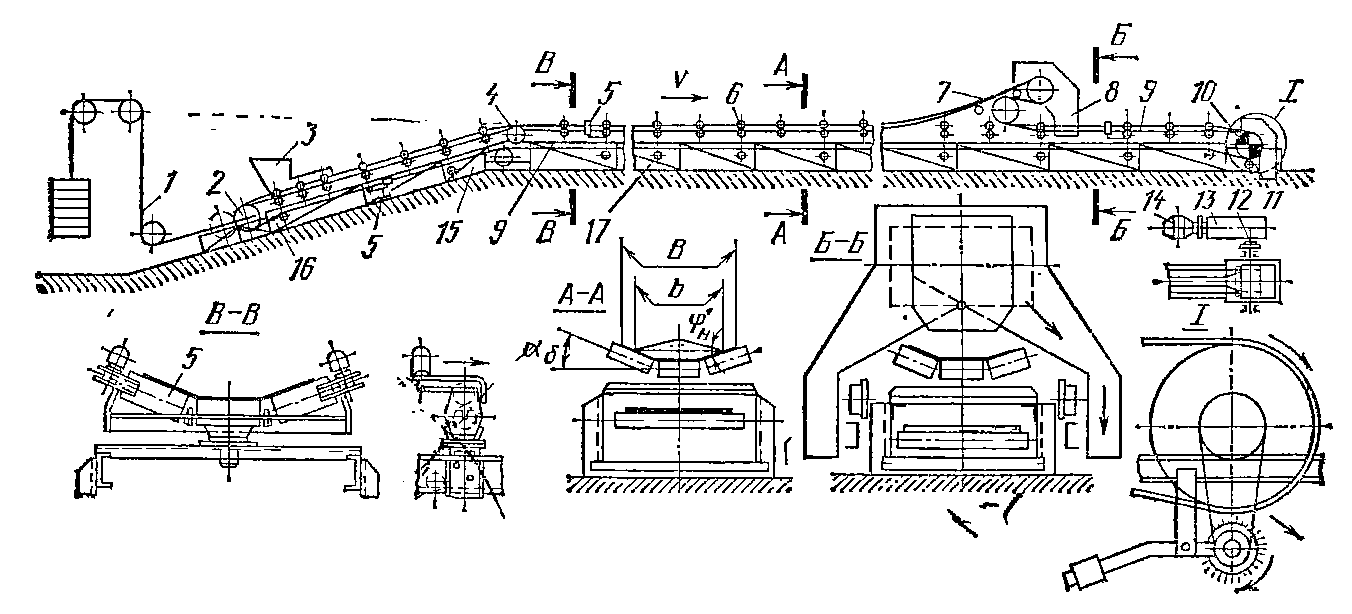

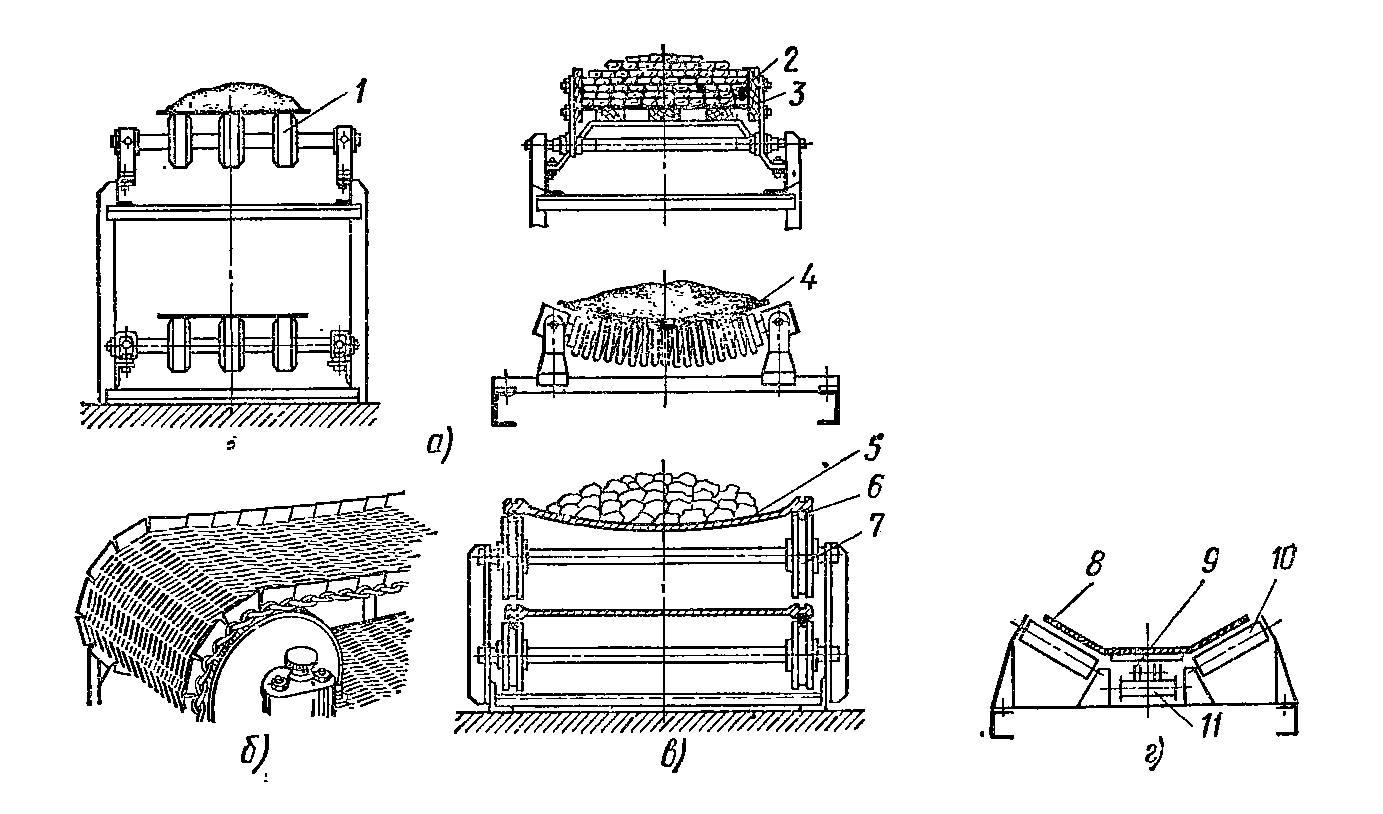

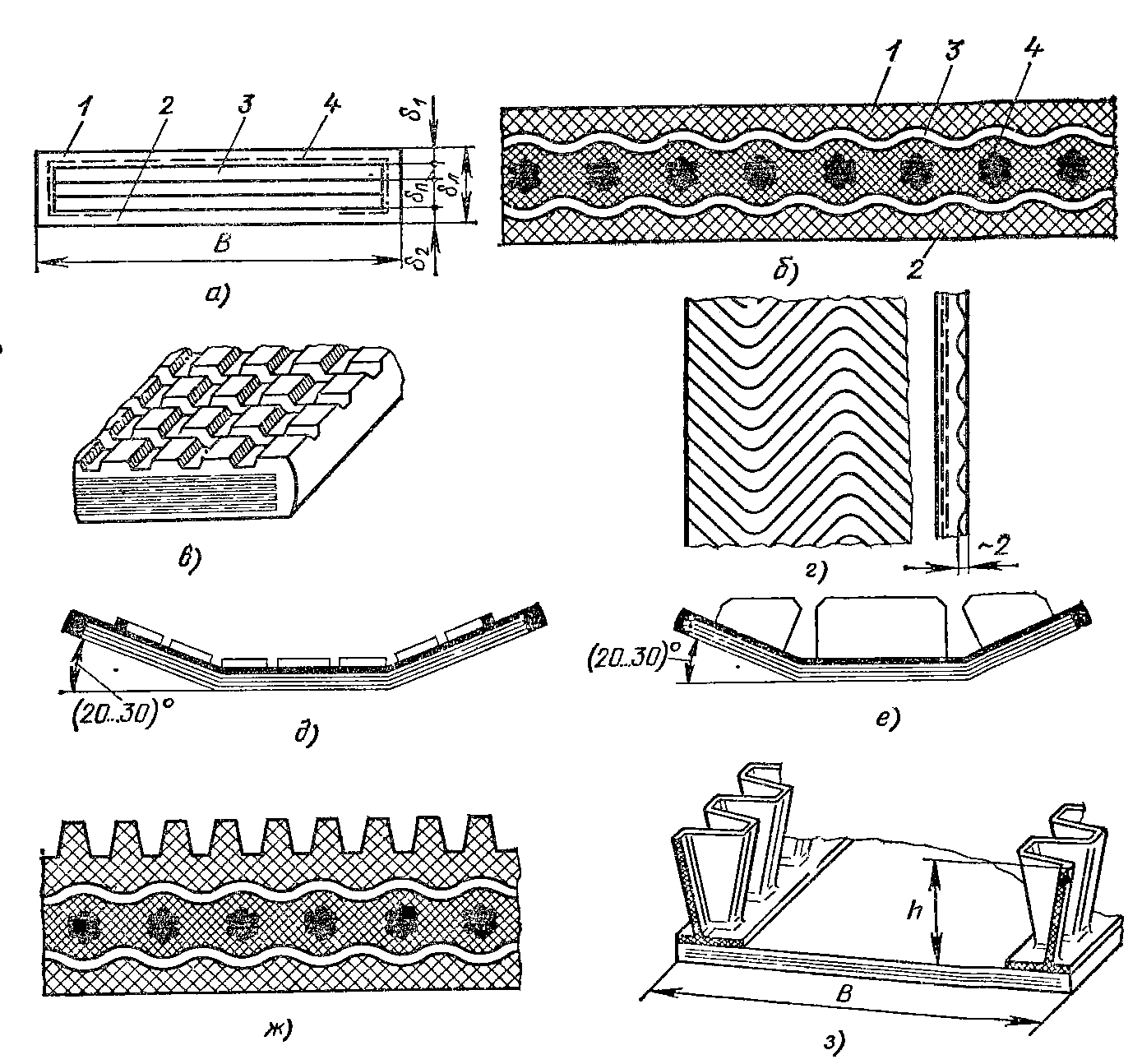

Факультет Техники и современных технологий Кафедра Строительства КУРСОВАЯ РАБОТА по дисциплине: «Техническая механика» на тему: «РАСЧЕТ ПРИВОДНОГО ВАЛА ЛЕНТОЧНОГО КОНВЕЙЕРА» Уровень образования Бакалавриат Направление Строительство Профиль Промышленное и гражданское строительство Выполнил Студент 3 курса Форма обучения: заочная с применением ДОТ Лаврухин Евгений Викторович ИНС: 140-00001 Москва 2017 ОГЛАВЛЕНИЕ Введение…………………... . . . . . . . . . . . . . . . . . . . . . . . . ……….......3 1.Приводной вал ленточного конвейера…………………..……….…5 1.1. Классификация транспортирующих машин (конвейеров)…..5 1.2. Схемы ленточных конвейеров……………………….………..5 1.3. Компоновка ленточных конвейеров……………….……….…7 1.4. Тяговые элементы конвейеров………………………….…....11 1.5. Роликоопоры конвейеров……………………………….……17 1.6. Конструкция роликов опор конвейера………………………18 1.7. Конструкции приводных барабанов…………………………22 2. Расчет приводного вала ленточного конвейера…………………25 2.1. Исходные данные………………………………………….… 25 2.2. Предварительный расчёт приводного вала……………….….22 2.3. Определение усилий………………………………………..….26 2.4. Определение опорных реакций, возникающих в подшипниковых узлах приводного вала и проверка долговечности подшипников…….…27 2.5. Проверка прочности шпоночного соединения…………..……32 2.6. Уточнённый расчёт приводного вала………………………….32 Заключение………………………………………………………….….38 Список использованной литературы………………………...40 Введение В дисциплине «Техническая механика» изучают — общие законы механического движения, конструкции узлов и деталей, расчеты прочности основных механизмов, применение, назначение. Рассматривается применение в различных область современной техники и производства. Техническая механика состоит из трех разделов: - теоретическая механика; - сопротивление материалов; - детали узлов и машин; Тема курсовой работы го проекта «Расчет приводного вала ленточного конвейера» Актуальность темы исследования в настоящий момент не вызывает сомнений так как, конструкция основных узлов и деталей изучены и постоянно применяются в различных контракциях валов ленточного конвейера, для сокращения сроков проектирования и внедрения механизма. Современные конструкции приводных валов, позволяет применять различные материалы. При современном развитии номенклатуры материалов в конструкции приводных валов нашли применение новые прогрессивные материалы и сплавы. В процессе применения новых материалов и сплавов при проектировании новых узлов вала приводного, позволило рассмотреть возможность применения их в уже разработанных узлах, вместо применяемых материалов, разработке новых более экономичных, надежных элементов валов приводного барабана. Узлы меньшей металлоемкости, снижение шума и вибрации при работе узла. Для обеспечения повышенных требований при современном развитии промышленности, применении новых технологий производства, привело к разработке новых технологий изготовления отдельных узлов и деталей, новых технологий сборки. Ужесточены эксплуатационные требования к использованию приводного вала конвейера и всего привода, с применения новых материалов и технологий. Тема курсовой работы, имеет практическую значимость, так как рассматриваемый вал приводной находит все больше применения в различных ленточных конвейерах. Которые применяются в различных областях от горных разработок до строительства, пищевой и медицинской промышленности. Объект исследования: приводной вал ленточного конвейера. Предмет исследования: конструкция приводного вала конвейера (ленточного). Цель работы является формирование знаний по классификации, конструкциям деталей и узлов ленточного конвейера, элементов привода, приобретение навыков по расчету деталей и узлов приводного вала ленточного конвейера. В связи с поставленной целью в курсовой работе решаются следующие задачи: - изучение классификации транспортирующих машин: конвейеров; - изучить конструкции приводных валов, применяемых в ленточных конвейерах; - изучение схем ленточных конвейеров, конструкции роликоопор, применяемых типов тягового органа конвейеров - изучение типового расчета приводного вала барабана ленточного конвейера: - изучение предварительного расчёта приводного вала - изучение определения усилий - изучение определения опорных реакций, возникающих в подшипниковых узлах приводного вала и проверка долговечности подшипников - изучение проверки прочности шпоночного соединения В процессе работы над курсовой использовались следующие литературные источники: учебное пособие под ред. Барабанцева В.А. и др.[3], учебники авторов С.А. Чернавского, Бортякова Д.Е.[4], под ред. Зенкова Р.Л.[1], Александрова М.П.[2], Перель Л.Я.[5], Дунаева П.Ф., Леликова О.П.[7], Решетова Д.Н.[19]. справочники Марона Ф.П., Кузьмина А.В.[10], Подшипники качения [23], Анурьева В.И.[11], Санюкевич Ф.М. [6], Бортяков Д.Е., Орлов А.Н. [8], Атлас конструкций Под ред. Д.Н. Решетова [3], ГОСТ 20—85 «Ленты конвейерные резинотканевые» [21] содержащие основные материалы по рассматриваемым вопроса. 1.Приводной вал ленточного конвейера 1.1 Классификация транспортирующих машин (конвейеров) Транспортирующие машины различаются: [1, с.37], [2, c.124] по способу передачи движущей силы — с механическим приводом, самотечные; по конструкции — с тяговым элементом (груз движется вместе с тяговым элементом), без тягового элемента (груз движется при вращательном или колебательном движении рабочего элемента); по роду перемещаемых грузов — для насыпных грузов, штучных, для насыпных и штучных грузов; по направлению трассы перемещения грузов — в одной вертикальной плоскости, в одной горизонтальной плоскости, по пространственной трассе; по характеру движения рабочего (грузонесущего) элемента (лента, настил, подвески, тележки) — с непрерывным, с периодическим (пульсирующим) движением. Рабочий элемент (лента, цепь) имеет поступательное, возвратно-поступательное, вращательное или колебательное движение; по характеру перемещения груза — на непрерывно движущемся несущем элементе (ленточные, пластинчатые конвейеры), в непрерывно движущихся рабочих элементах (ковшовые, подвесные, тележечные конвейеры), волочение груза по неподвижному желобу (скребковые, винтовые конвейеры), скольжение груза (качающиеся инерционные и вибрационные конвейеры) и др. [1, с.37], [2, c.124] Выбор типа транспортирующей машины зависит от характера груза, требуемой производительности, схемы и размеров трассы транспортирования, допустимых габаритов машин, ее массы и стоимости. [1, с.37], [2, c.124] Широкое распространение получили ленточные, пластинчатые, ковшовые, подвесные конвейеры. [1, с.38], [2, c.125] Эти конвейеры состоят из тягового и несущего органов с поддерживающими и направляющими элементами, ведущего (приводного) и ведомого барабанов или звездочек, натяжного устройства, загрузочного и перегрузочного устройств, рамы. В ленточном конвейере тяговый орган выполняет также функции несущего органа. 1.2 Схемы ленточных конвейеров Ленточные конвейеры являются наиболее распространенным средством непрерывного транспорта (рис.1) [2,c.129] благодаря высокой производительности (до 400 т/ч), большой длине транспортирования (до 500 м.), высокой надежности, простоте конструкции и эксплуатации, представляют собой устройства непрерывного действия, несущим и тяговым органом которых является гибкая бесконечная лента.  Рисунок 1- Схемы ленточных конвейеров. Применяются для перемещения сыпучих, кусковых и штучных грузов в горизонтальном и наклонном направлениях во всех отраслях промышленности и сельского хозяйства, при добыче полезных ископаемых, в металлургическом производстве, на складах, в портах в качестве элементов погрузочных и перегрузочных устройств и технологических машин. Принцип работы конвейера основан на поступательном движении ленты конвейера. На верхней ветви ленты перемещается транспортируемый груз, она является грузонесущей (рабочей), нижняя ветвь является холостой (нерабочей). На всем протяжении трассы лента поддерживается желобом, настилом, роликоопорами верхней и нижней ветвей. [1, с.40], [2, c.131] В зависимости от конструкции поддерживающих элементов лента имеет плоскую или желобчатую форму. 1.3 Компоновка ленточных конвейеров Базовая компоновка ленточного конвейера (рис.2): [2,c.129] - Жесткая сварная рама - Приводная станция - Натяжная станция - Верхние роликоопоры с роликами либо настил - Нижние роликоопоры с роликами - Ленту конвейерную К недостаткам ленточных конвейеров относится высокая стоимость ленты и роликов, составляющая соответственно от 30-50% общей стоимости конвейера. [1, с.40], [2, c.133]  Рисунок 2-Наклонно-горизонтальный конвейер Несущим и тяговым элементом ленточного конвейера общего назначения (рис.2) является бесконечная гибкая лента 9, опирающаяся верхней (рабочей) и нижней (холостой) ветвями на роликовые опоры 6, 17 и огибающая на концах конвейера приводной 10 и натяжной 2 барабаны. У коротких конвейеров, часто используемых для перемещения штучных грузов, рабочая ветвь ленты может скользить по деревянному или металлическому настилу. Движение передается ленте фрикционным способом от приводного барабана. Необходимое первоначальное натяжение на сбегающей ветви ленты создается натяжным барабаном при помощи натяжного устройства 1 грузового или винтового типа. Сыпучий груз подается на ленту через загрузочную воронку 3, устанавливаемую обычно в начале конвейера у концевого барабана 2. Разгрузка ленты может быть концевой или промежуточной, для чего используют передвижную разгрузочную тележку 7 или стационарные плужковые сбрасыватели. Направление потока сбрасываемого с барабана груза обеспечивается разгрузочной коробкой 8, имеющей одну или две воронки. [1, с.41], [2, c.134] Для очистки рабочей стороны ленты от оставшихся частиц устанавливают вращающиеся щетки 11 (капроновые, резиновые) или неподвижный скребок. Для многих видов грузов установка очистного устройства совершенно необходима, так как прилипшие частицы образуют на роликах трудноудаляемую неровную корку и могут привести к неравномерному их вращению, вызывающему ускоренное изнашивание ленты. Хорошо очищает ленту вращающийся барабан с резиновыми спиральными скребками. Для сбрасывания случайно попавших на внутреннюю поверхность нижней ветви ленты частиц перед натяжным барабаном рекомендуется устанавливать дополнительный сбрасывающий скребок 16. Очистка ленты после приводного барабана необходима еще и потому, что прилипшие частицы, осыпаясь от встряхивания на каждой опоре нижней ветви, могут образовывать завалы из мелких частиц, усложняющие эксплуатацию конвейера. [2, 142] Для центрирования хода обеих ветвей ленты и исключения ее чрезмерного поперечного смещения применяют различные центрирующие роликовые опоры 5. Привод ленточного конвейера состоит из барабана (рис.1), электродвигателя 14, редуктора 13 и соединительных муфт 12. На поворотных участках ветвей трассы устанавливают роликовые батареи, создающие плавный перегиб ленты, или отклоняющие барабаны 4. [1, с.41], [2, c.143] Все элементы конвейера монтируют на металлоконструкции 15, прикрепляемой к фундаменту или к опорным частям здания. Металлоконструкцию с приводом и разгрузочной коробкой называют приводной станцией. Часть конструкции с натяжным устройством и загрузочной воронкой составляет натяжную станцию. Между обеими станциями расположена средняя часть конвейера, которая выполнена из одинаковых линейных секций. Линейные секции, переходные участки, приводная и натяжная станции соединены болтами. Как правило, для сыпучих грузов применяют много роликовые опоры, формирующие желобчатую ленту. Такая форма ленты при одинаковых ширине и скорости позволяет получить более чем двукратное увеличение производительности при исключении просыпи груза. Двух барабанные сбрасывающие тележки предназначены для промежуточной разгрузки только сыпучих грузов в стороны от ленты по одному из отводящих патрубков. Стационарные плужковьте сбрасыватели можно использовать как для сыпучих, так и для штучных грузов. Известны конструкции плужковых сбрасывателей на передвижных тележках. Помимо указанных выше элементов, конвейеры оборудуют стопорными устройствами или двух колодочными нормально закрытыми тормозами, а также размещенными на наклонных участках трассы ловителями ленты на случай ее обрыва, приспособлениями безопасности и автоматическими устройствами управления. Особенности конструкции конвейера зависят от типа применяемых лент. Конвейеры со стальной лентой при одинаковой с конвейерами общего назначения схеме отличается от последних отдельными элементами из-за повышенной жесткости ленты. Барабаны для стальной ленты имеют больший диаметр, а роликовые опоры (рис. 3, а) выполняют в виде дисков 1 на одной оси, пружинных роликов 4 настила 2 с бортами 3 или без бортов.  а со стальной лентой; 6 — с проволочной лентой; в — канатно-ленточных; г -ленточно-цепных Рисунок 3 - Опорные элементы конвейеров Конвейеров с проволочными лентами (рис.3, б) можно применять опоры с одним горизонтальным роликом. На этих конвейерах из-за не плотности ленты транспортируются в основном штучные грузы. [1, с.44] Конвейеры с проволочными лентами могут работать при температуре до 1100 °С, а со стальными лентами (жаропрочными) — до 850 °С. В канатно-ленточных конвейерах лента 5 (рис. 3, е) выполняет функцию только несущего элемента. Она располагается на двух тяговых канатах 6, опирающихся на поддерживающие блоки 7, размещенные по всей трассе конвейера. Сочетание ленты 8 с тяговой цепью 9 позволило создать ленточно-цепные конвейеры (рис.3, г). [1, с.45], [2, c.138] Тяговая цепь поддерживается направляющими блоками 11, а боковые части ленты опираются на наклонные опорные ролики 10. [1, с.45], [2, c.138] 1.4 Тяговые элементы конвейеров Применение гибкого тягового элемента в ленточных конвейерах обеспечивает транспортирование грузов с высокими скоростями движения, плавность хода и высокую производительность при сравнительно малой распределенной нагрузке; использование фрикционного привода (гладкого барабана), исключающего зависимость тяговой способности от удлинения ленты; сравнительную простоту конструкции и эксплуатации, малую собственную массу; сочетание в одной ленте функций несущего и тягового элементов; отсутствие шарниров и подобных им быстро изнашиваемых частей. [2,с.142] К недостаткам лент можно отнести сложность изготовления и высокую стоимость из-за использования дефицитных материалов (каучука, хлопчатобумажной и синтетической ткани); невысокую прочность наружной резиновой обкладки, подверженной быстрому разрушению при транспортировании острокромочных твердых и тяжелых насыпных грузов; сложность соединения концов ленты, текущего ремонта, очистки от липких грузов; повышенное первоначальное натяжение, необходимое для нормальной работы фрикционного привода, и значительное удлинение (до 4 %) при рабочих натяжениях, требующее большого хода натяжного устройства. [1, с.46], [2, c.143]  а — резинотканевая; б — резинотросовая; с прямоугольной насечкой; г- с волно- образными низкими выступами; д — с низкими прерывистыми фасонными выступами; е — с высокими фасонными выступами; ж- с непрерывными продольными ребрами; з- с высокими гофрированными бортами. Рисунок 4- Конвейерные ленты. В ленточных конвейерах в основном применяют резинотканевые и резинотросовые ленты. Отечественные резинотканевые ленты имеют много прокладочную конструкцию: послойный тяговый каркас состоит из прокладок синтетической (полиамид, полиэфир) или комбинированной (полиэфир, хлопок) ткани. Нарезные прокладки 3 (рис.4, а) укладывают основой по длине ленты, пропитывают резиновой смесью и вулканизируют, соединяя их в единое целое — тяговый каркас, воспринимающий растягивающее усилие. Прочность каркаса зависит от материала прокладок и их числа. Для дополнительной защиты у лент, предназначенных для тяжелых условий, рабочую сторону тягового каркаса покрывают брекерной тканью 4, которая может быть завернута на борта каркаса. Сверху, снизу и с торцов каркас покрыт обкладками — слоем из резины, предохраняющим его от внешнего воздействия. [1, с.47], [2, c.146] Верхняя обкладка 1 ленты, обращенная к грузу, называется рабочей и имеет повышенную толщину 10 мм, которую выбирают исходя из свойств транспортируемого груза. Нижняя нерабочая поверхность ленты, не соприкасающаяся с грузом и покрытая слоем 2 резины толщиной 2 =1 ... 3,5 мм, на рабочей ветви конвейера опирается на ролики и взаимодействует с приводным и натяжным барабанами. У теплостойких лент верхняя сторона тягового каркаса под обкладкой имеет теплоизолирующий слой асбеста. Резинотросовые ленты (рис.4,б) [1,с.52] состоят из резинометаллического сердечника — одного ряда стальных проволочных канатиков (тросов) и наружных резиновых обкладок. Для обеспечения каркасности применяют несколько тканевых прокладок. Эти ленты имеют высокую прочность. Их используют в подъемных конвейерах и в конвейерах с горизонтальными трассами большой длины до 5000 м и более. В случае применения ленты с менее прочными полиэфирно-хлопчатобумажными прокладками длина конвейера может достигать 400 м. Синтетические ленты влагоустойчивы, но при повреждении наружных обкладок тяговый каркас оказывается подверженным быстрому разрушению. Поэтому во всех случаях необходимо постоянно наблюдать за состоянием наружных резиновых обкладок, защищающих тяговый каркас от воздействия окружающей среды. [1, с.53 ] Высокая стоимость конвейерных лент обусловливает особые требования к конструкции элементов конвейеров, непосредственно взаимодействующих с лентой и влияющих на ее долговечность: к загрузочным и перегрузочным устройствам, устройствам для очистки ленты, роликовым опорам, приводным, натяжным и отклоняющим барабанам, устройствам для промежуточной разгрузки и др. Тип каркаса, материал и число прокладок должны строго соответствовать условиям работы и расчетному натяжению, а ширина ленты — потребной производительности. [1, с.50], [2, c.143] ГОСТ 20—85 «Ленты конвейерные резинотканевые» предусмотрен выпуск лент различных типов 1, 2, 3 и 4 с тяговым каркасом из прокладок, соединенных резиновыми прослойками. Ленты типов 1 и 2 имеют резиновые обкладки с рабочей и нерабочей стороны и резиновые борта. Лента типа 1, кроме того, может иметь под обкладкой редкую брекерную ткань, повышающую прочность связи каркаса с последней. Лента типа 1 рассчитана на весьма тяжелые и тяжелые условия работы и перемещение крупнокусковых грузов; лента типа 2 — на средние условия; лента типа 3 — на легкие, поэтому ее изготовляют с односторонней резиновой обкладкой и незащищенными резиновыми бортами; лента типа 4, предназначенная для легких условий эксплуатации, имеет одно- и двух прокладочный каркас, двустороннюю резиновую обкладку и нарезные борта. Конвейерные ленты выбирают по стандарту в зависимости от условий работы и свойств груза. Ленты общего назначения применяют при ограничении температуры окружающей среды или груза от —45 до +60 °С. Специальные ленты рассчитаны на особые условия эксплуатации; к ним относятся ленты теплостойкие (+100 °С), повышенной теплостойкости (+150 °С), морозостойкие (—60 °С), трудно воспламеняющиеся (огнестойкие), пищевые (для продуктов питания), маслостойкие, магнитомягкие, притягивающиеся к магниту, и магнитотвердые, способные к намагничиванию. Специальные ленты изготовляют из особых сортов резины. Они намного дороже лент общего назначения. |