Техническая механика. Расчет приводного вала ленточного конвейера

Скачать 2.35 Mb. Скачать 2.35 Mb.

|

|

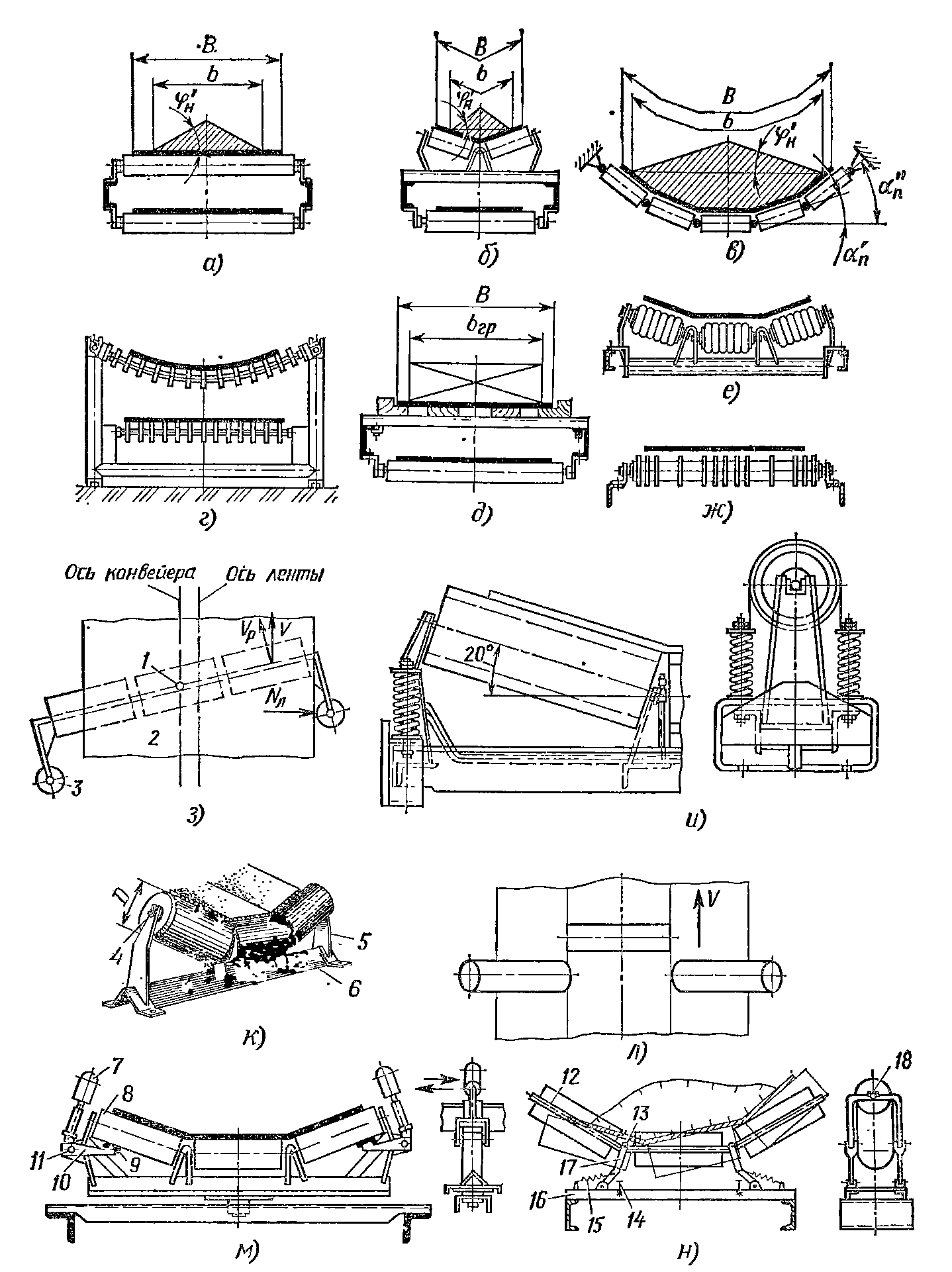

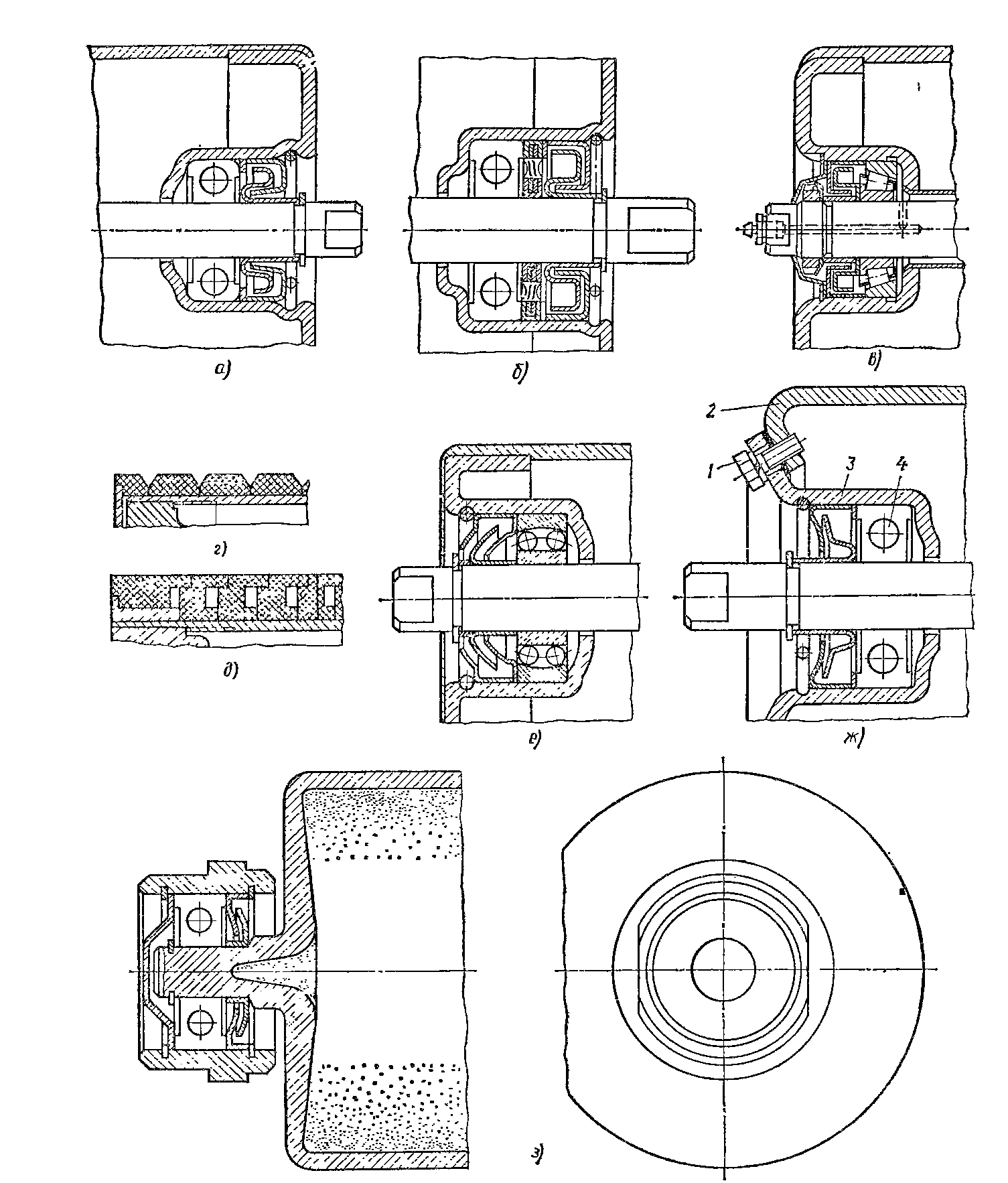

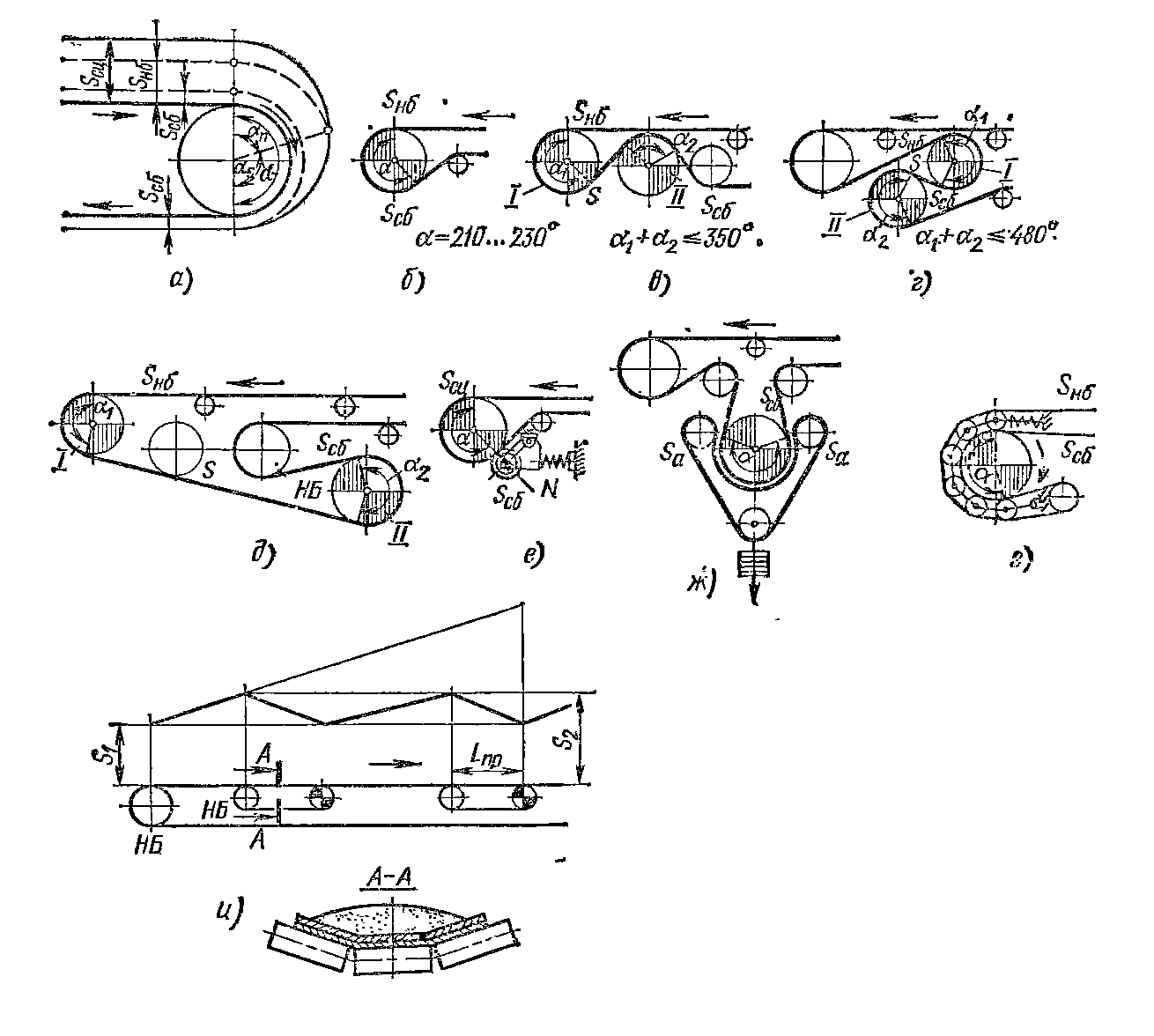

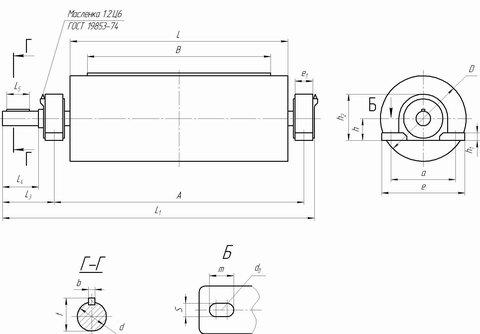

1.5 Роликоопоры конвейеров Роликовые споры относятся к основным элементам ленточного конвейера. От их работы во многом зависят срок службы ленты, энергоемкость и качество конвейера. К ролико- опорам и прежде всего к роликам предъявляют высокие требования. Они должны быть удобными при установке и эксплуатации, недорогими и долговечными, обладать малым сопротивлением вращению и обеспечивать необходимую устойчивость и желобчатость ленты. Для рабочей ветви ленты при транспортировании сыпучих грузов применяют много роликовые опоры, а при перемещении штучных грузов так называемые прямые опоры, состоящие из одного ролика (рис.5, а). Наибольшее распространение получили трех роликовые опоры (рис.5, к). Двух роликовые опоры (рис.5,б) применяют в передвижных конвейерах легкого типа, а пяти роликовые (рис.5, в) — в конвейерах с лентами большой ширины. При использовании пяти роликовых опор увеличивается глубина желоба, улучшается вписываемость ленты между роликами из-за уменьшения относительных углов перегиба. Так как пяти роликовые опоры имеют почти в 2 раза больше подшипников (по сравнению с трех роликовыми), условия эксплуатации конвейеров с этими опорами усложняются. Гибкий каркас современных лент со сравнительно невысокой поперечной жесткостью позволяет применять трех роликовые опоры с повышенным углом наклона боковых роликов = 30 и 36°, благодаря чему существенно увеличиваются площадь поперечного сечения слоя груза на ленте и производительность конвейера. Нижняя ветвь ленты большей частью имеет одно роликовые опоры, и только для конвейеров с широкими лентами возможно применение двух роликовых опор. В конвейерах общего назначения используют роликовые опоры с жестким креплением осей (рис.5,а,б). В горнодобывающей промышленности часто применяют конвейеры с подвесными опорами, которые прикрепляют к натянутым вдоль рамы стальным проволочным канатам. Податливость подвесных опор в продольном направлении снижает динамические нагрузки при наезде на ролики крупных кусков груза. Конструкция подвесных опор сложна, а их шарниры подвержены потере подвижности. Сопротивление движению ленты на этих опорах выше, чем на опорах с жесткими осями. Аналогичные недостатки свойственны подвесным опорам с гибкой осью из стального каната (рис.5,г). При жестком способе крепления оси 4 с лысками на концах (рис.5, к) закладывают в прорези стоек 5 поперечины 6 из уголка или швеллера. Поперечины крепят к раме конвейера болтами. Как правило, все ролики опоры размещают в одной вертикальной плоскости. Такая установка роликов упрощает конструкцию поперечины со стойками, но может вызвать повреждение обкладок ленты в местах контакта ее с торцовыми кромками обечаек роликов. Вынесение горизонтального ролика по ходу движения вперед или назад (рис.5, л), улучшая условия перегиба ленты, усложняет конструкцию поперечины со стойками. Какого-либо убедительного объяснения целесообразности установки ролика за пределами плоскости опоры пока еще не получено, поэтому имеющиеся рекомендации носят противоречивый характер. Решение этой задачи повлияет на создание рациональной конструкции поперечины. Масса поперечины со стойками для некоторых конвейеров все еще велика и в среднем больше массы вращающихся частей стальных роликов трех роликовой опоры в 1,2 ... 1,5 раза. [1,2]  а — одно роликовая; б – двух роликовая; в — пяти роликовая; г — с гибкой осью; д- скольжения по настилу: е — с роликами, футерованными резиновыми кольцами; ж — с резиновыми дисками на роликах; центрирующая; и- с под прессованием; ж –трех роликовая с роликами в одной плоскости; л – вынесенным горизонтальным роликом (схема в плане); м — центрирующая при реверсивном движении ленты; н -самоустанавливающаяся с симметричным желобом Рисунок 5- Опоры ленточных конвейеров. На протяжении верхней и нижней ветвей трассы устанавливают - рядовые опоры. Специальные опоры располагают лишь в отдельных местах конвейера для выполнения дополнительных функций. К специальным опорам относятся переходные опоры, размещаемые у приводного барабана, центрирующие опоры различных типов, опоры с подрессориванием для смягчения ударов падающих кусков груза в пункте загрузки, пружинные опоры (рис.5, и) и опоры из резинометаллических блоков (рис.5,е), опоры с ободом из резиновых дисков, служащих для очистки ленты на нижней ветви конвейера (рис.5, ж). [1, с.52], [2, c.153] При разработке и эксплуатации конвейеров особое внимание необходимо уделять центрированию хода ленты. Во время “работы конвейера из-за неточной стыковки концов ленты, серповидности, неравномерной вытяжки по ширине и несимметричного размещения груза лента постоянно смещается в поперечном направлении. На поперечное смещение большое влияние оказывают точность монтажа опор и установка специальных центрирующих устройств. Принцип действия одной из само центрирующих опор заключается в том, что сместившаяся в сторону лента 2 (рис.5,з) поворачивает всю опору вокруг вертикальной оси 1 в направлении вектора скорости v ленты со стороны ее смещения на некоторый угол. Эффект поворота центрирующей опоры повышается при использовании дополнительных с вертикальными осями дефлекторных роликов 3. Сместившаяся лента, воздействуя на дефлекторныи ролик с усилием увеличивает момент поворота опоры. При необходимости реверсирования хода ленты дефлекторные ролики не применяют вообще или, совмещая с плоскостью опоры (рис. 2.11, м), закрепляют на поворотной стойке. При воздействии ленты на шарнирно закрепленный на стойке опоры дефлекторный ролик 7 его рычаг 10 совершает небольшой поворот вокруг оси 11 шарнира и фрикционная накладка 9 притормаживает боковой ролик 8, вызывая поворот всей опоры. В последнее время применяют центрирующие станции с несколькими сблокированными опорами, автоматически включающимися от привода со следящей системой. [1, с.50], [2, c.143] Интерес представляют самоустанавливающиеся роликоопоры. Одна из конструкций (рис.5, н) состоит из изогнутой по форме желоба рамы 12 с гнездами 18 для осей роликов, опирающейся с помощью шарниров 13 на качающиеся рычаги 17 поперечины 16, нагруженные для устойчивости регулируемыми пружинами 15 и снабженные упорами 14. При поперечном смещении ленты и повышении давления на встречный боковой ролик происходит поворот и смещение всей системы в плоскости опоры с сохранением углов установки между осями роликов. Увеличение угла наклона встречного ролика вызывает возрастающее противодействие дальнейшему смещению ленты. Опору можно использовать в качестве центрирующей на горизонтальных криволинейных участках изгибающихся в плоскости ленты конвейеров, при установке рамы конвейера с различным креном. [1,2] 1.6 Конструкция роликов опор конвейера Ролики опор относятся к наиболее массовым элементам конвейеров. Несмотря на многообразие конструктивных разновидностей роликов, можно выделить два принципиально различных типа: ролики со сквозной осью и встроенными подшипниками и ролики моноблочные с выносными подшипниками на полуосях. Наиболее распространенными являются ролики со сквозными осями и вращающимися цилиндрическими обечайками, как правило, на двух подшипниках качения (рис.6). Для конвейеров общего назначения разработано шесть типов унифицированных роликов этой конструкции, каждый из них отличается размером диаметра обечайки и типом подшипника. При изготовлении обечаек предполагалось использовать высокоточные электросварные трубы с дополнительным волочением по внутренней части. Унифицированные ролики имеют диаметры 89, 108, 133, 159 и 194 мм. Для роликов диаметрами 89, 108 и 133 мм используют шариковые подшипники (рис.6, а), диаметром 159 мм — шариковые и роликовые, диаметром 194 мм — роликовые (рис.6, в). Подшипники роликов снабжают системой штампованных колец, образующих бесконтактные лабиринтные уплотнения, которые характеризуются минимальным сопротивлением вращению и обеспечивают надежную защиту подшипников. [1,с.57]  а,б- с шариковыми подшипниками; в - с коническими роликовыми подшипниками; г-с футерованными резиновыми кольцами; д - с пустотелыми кольцами; е -с само устанавливающимися подшипниками; ж-с самоустанавливающимися вкладышами; з- моноблочные с выносными подшипниками Рисунок 6- Ролики опоры ленточных конвейеров Для подшипников применяют долговременную смазку. У роликов с коническими подшипниками предусмотрено периодическое возобновление смазывающего материала, подаваемого через пресс-масленку. Опоры, устанавливаемые под загрузочным устройством, воспринимают значительные удары от падающих на ленту кусков груза. Практика эксплуатации показала, что высокую надежность имеют опоры с роликами, футерованными слоем резины или сплошными кольцами (рис.6,е,г). Высокой амортизирующей способностью обладают резиновые пустотелые кольца (рис.6,б). [1,с.50] Ленточные конвейеры, рассчитанные для подачи тяжелых крупнокусковых грузов, можно оборудовать роликами с увеличенным до 219 и даже 245 мм диаметром. Ролики со сквозной осью представляют собой законченные и независимо работающие от места установки узлы. Однако они отличаются повышенной металлоемкостью из-за использования тяжелой сквозной оси и трудоемкостью изготовления, сравнительной сложностью конструкции, обслуживания и высокой стоимостью. Срок службы этих роликов зависит от качества изготовления. Наличие многих сопрягаемых деталей при допускаемых технологией погрешностях изготовления в ряде случаев приводит к недопустимым упругим перекосам колец встроенных подшипников, что вызывает резкое сокращение срока их службы и повышение коэффициента сопротивления вращению. Для роликов больших диаметров технологические перекосы подшипников можно устранить с помощью вкладыша 3 (рис.6,ж) со сферической отбортовкой и обечайки 2 с отогнутым сферическим торцом. При соединении двух сопрягаемых сферических деталей болтами 1 достигается хорошая соосность радиальных шариковых или конических подшипников 4 за счет использования при сборке специального приспособления. Нашедшие в последнее время распространение моноблочные ролики состоят из единого с полуосями корпуса (рис.6,з), полученного горячей обкаткой трубчатой заготовки калиброванным инструментом. По сравнению с известной конструкцией новые ролики отличаются меньшей массой (на 10...15 %). малой трудоемкостью изготовления, меньшей себестоимостью (на 15...25 %), возможностью полной автоматизации их производства. Вынесенные подшипники, работая в более благоприятных кинематических условиях (вращается внутреннее кольцо), могут работать без перекосов только при установке на высокоточные поперечины. В других случаях неизбежно возникают недопустимый перекос и резкое снижение срока службы подшипников. Переход на новые ролики не обеспечивает взаимозаменяемости и поэтому не исключает необходимости продолжения изготовления роликов со сквозной осью в качестве запасных частей для действующих конвейеров. [1,2] Приводные устройства снабжены фрикционными приводными устройствами. Передача тягового усилия и движения ленте осуществляется за счет сил трения от приводных барабанов. Фрикционный привод обеспечивает высокие скорости движения ленты и независимость ее работы от упругого удлинения и неизбежного вытягивания. Обязательным условием действия этого привода без проскальзывания (пробуксовывания) ленты является создание в ней предварительного натяжения. Лента приходит в движение за счет приводного барабана, который вращается посредством работы привода (это может быть мотор – редуктор, либо электродвигатель и редуктор соединенные муфтой). Конвейеры комплектуются различными приводными механизмами: редуктор, электродвигатель, соединяющие их муфты, ременная или цепная передача, отечественными импортными и приводами, отличительной особенностью современных приводов является больший срок службы и компактные размеры. При использовании некоторых приводов не нужны дополнительные рамы для крепления соединительные муфты, ограждения. В зависимости от условий эксплуатации устанавливаются гладкие, планчатые или футерованные барабаны  а — с одним приводным барабаном; б- с одним приводным и отклоняющим бара банами; в-д - с двумя приводными барабанами; е — с прижимным роликом; ж - с прижимной лентой; з — с прижимной конвейерной лентой; и — с промежу точными приводными конвейерами. Рисунок 7- Схемы фрикционных приводов ленточных конвейеров: 1.7 Конструкции приводных барабанов Барабан приводной предназначен для передачи тягового усилия, необходимого для приведения в движение ленты. Приводные барабаны могут быть с одной консолью вала для соединения с приводным механизмом или двумя консольными для соединения с двумя приводными механизмами, расположенными симметрично относительно оси конвейера. Конструкция приводного барабана ленточного конвейера показана на рис.8  Рисунок 8- Приводной барабан ленточного конвейера На рис.9 показан приводной барабан ленточного конвейера сварной конструкции.  Рисунок 9- Сварной барабан Обечайку сварного барабана выполняют из трубы подходящего размера или делают из листа, согнутого на листогибочных вальцах; ее можно также штамповать в горячем состоянии из двух половинок. Чтобы лента не сбегала с барабанов, их делают бочкообразными, что приводит к вытягиванию средней части ленты. На рис.10 показан приводной барабан ленточного конвейера литой конструкции.  Рисунок 10- Литой барабан Литой барабан выполняется литьем с из стали 35Л или чугуна марок СЧ15, СЧ18 и др. Чтобы лента (как и на сварных) не сбегала с барабанов, их делают бочкообразными, что приводит к вытягиванию средней части ленты. За счет уменьшения толщины деталей (в сварной конструкции), сокращение расхода металла и уменьшение массы барабана, экономически целесообразно применять сварные барабаны. [1,2] Опоры приводных барабанов устанавливают на расстоянии 100…200 мм от кромок барабана. Опоры подшипники шариковые радиальные сферические. 2. Расчет приводного вала ленточного конвейера 2.1. Исходные данные: Частота вращения приводного вала n=100 об/мин. Вращающий момент на приводном валу Т=900 Н∙м. Диаметр барабана Dб=400 мм. Для соединения выходного вала редуктора с приводным валом принята цепная муфта, передающая максимальный крутящий момент 1400 Н∙м. Расчетный крутящий момент на муфте Тр=1120,6 Н∙м. Расчетный срок службы [Lh]=10000 ч. 2.2. Предварительный расчёт приводного вала Предварительный расчет валов ведем на кручение по пониженным допускаемым напряжениям. Диаметр выходного конца приводного вала определяется по формуле [3] где [τk] – допускаемое напряжение на кручение, МПа; [τk] = 15 … 25 МПа. получаем принимаем dв пр =65 мм. Диаметр вала под уплотнением dуп=dв.пр+2t (2.2) где t=3 мм [3,с.42] получаем dуп=65+23=71 мм принимаем dу пр =75 мм. Диаметр вала под подшипники dп пр =75 мм. Диаметр вала для упора подшипников dуп.пр=dв.пр+3r (2.3) где r=3 мм [3,с.42] получаем dуп.пр=75+23=81 мм принимаем dуп пр =82 мм. Диаметр вала в зоне посадки ступицы барабана dст б =85 мм. 2.3. Определение усилий Усилие Fм определяется по зависимости Fм=(0,2…0,5)Ftм , (2.4) где Ftм - окружное усилие в муфте, измеряемое в Н, здесь Тр – расчетный крутящий момент на муфте в Н∙мм, D0 – диаметр муфты, D0=192,6 мм: получаем тогда Принимаем Fм =3271 Н. Расчетное усилие S определяем по формуле S=Sнаб+Sсб ; (2.6) где Sнаб - натяжение в набегающей на приводной барабан ветви ленты, Sсб – натяжение на сбегающей ветви.  (2.7) (2.7)где Т – вращающий момент на приводном валу, измеряется в Н∙м, D – диаметр барабана в мм, с =2,08– коэффициент, зависящий от типа конвейера.   |