Техническая механика. Расчет приводного вала ленточного конвейера

Скачать 2.35 Mb. Скачать 2.35 Mb.

|

|

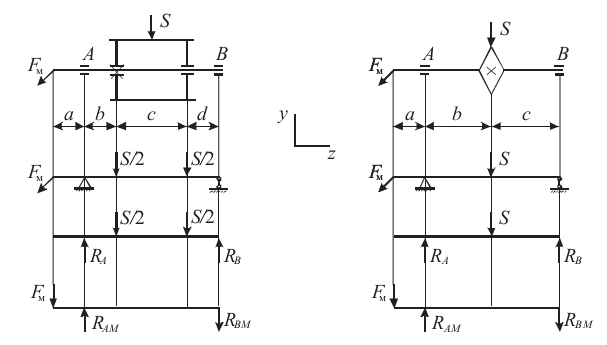

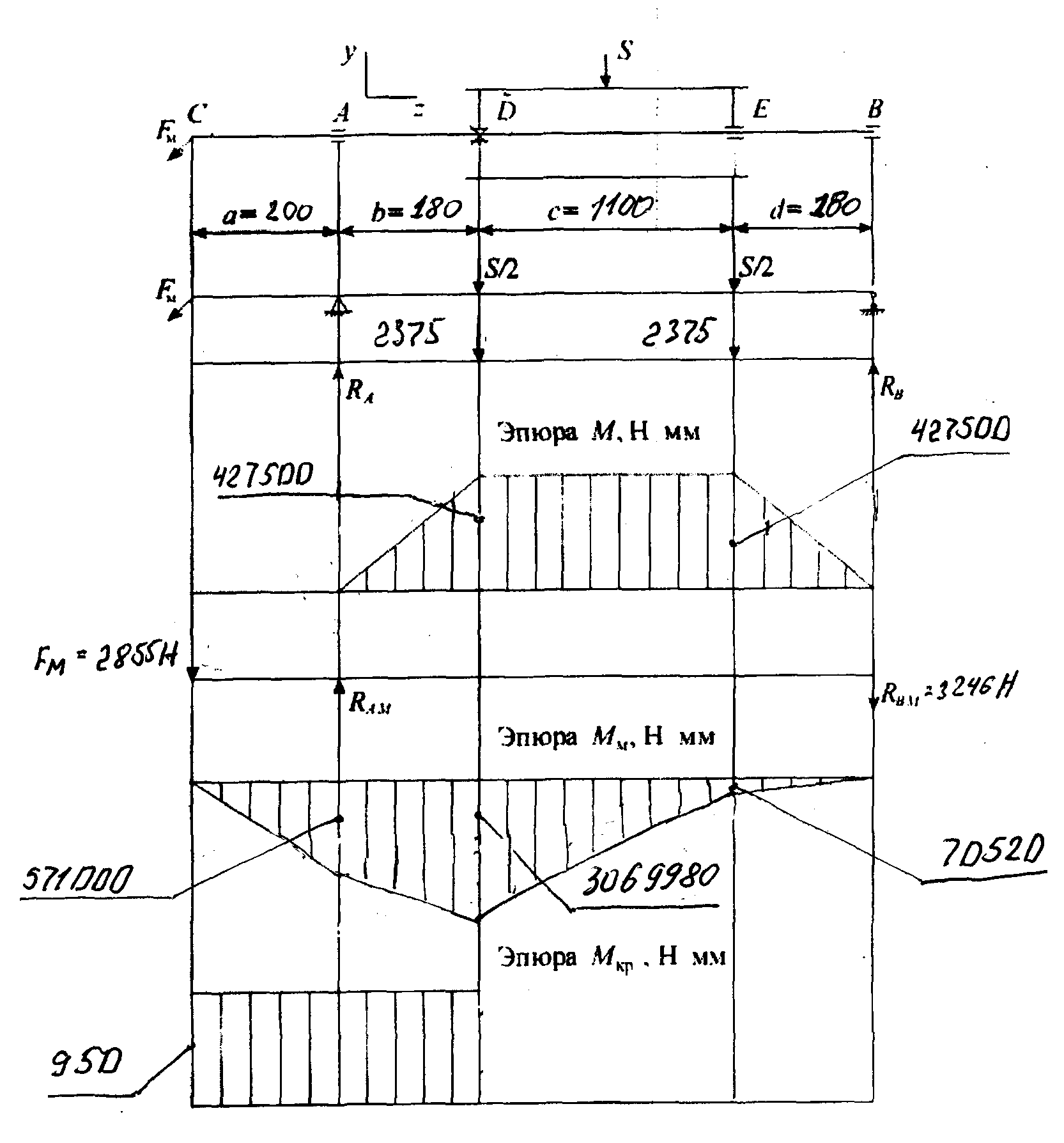

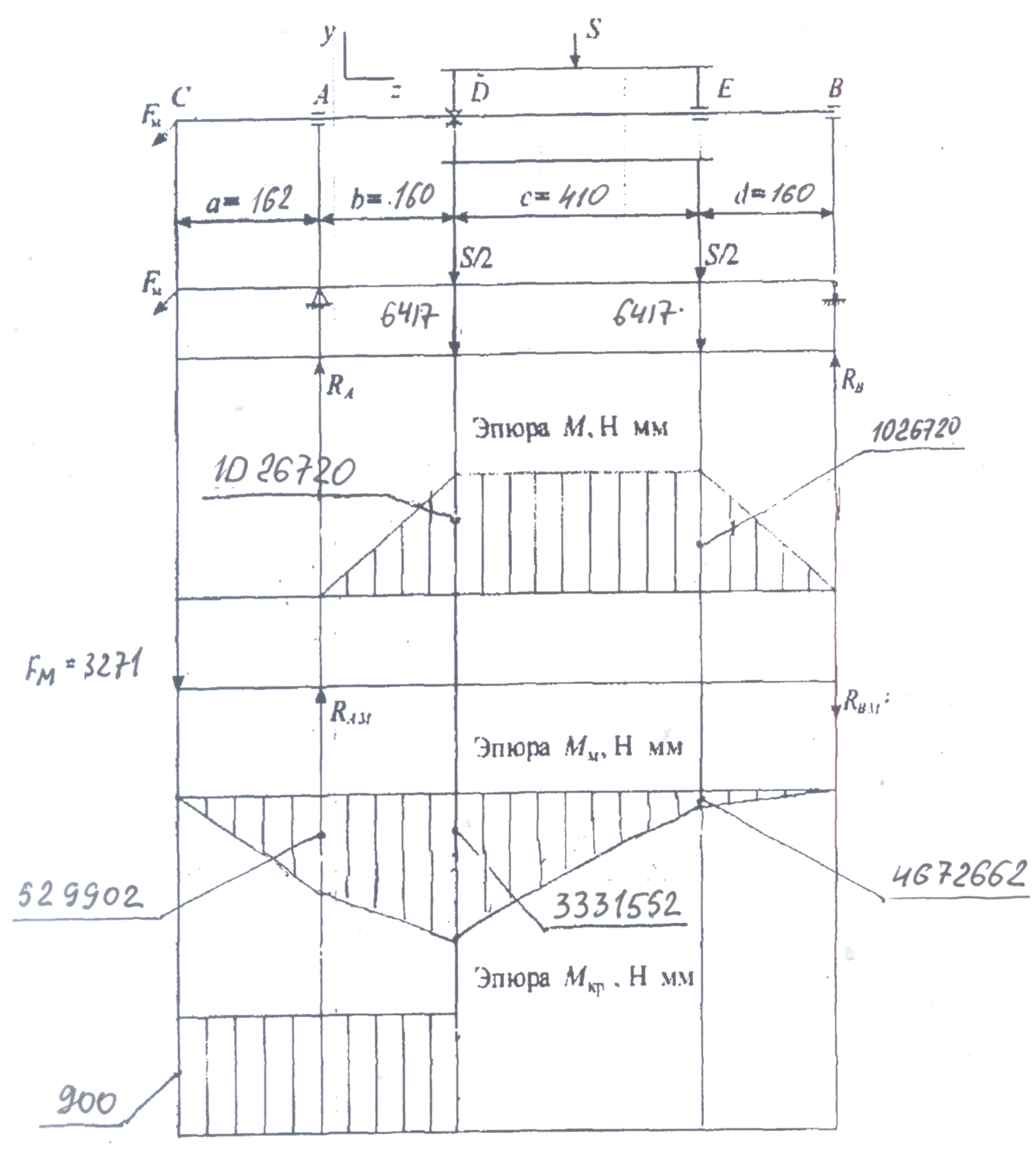

2.4. Определение опорных реакций, возникающих в подшипниковых узлах приводного вала и проверка долговечности подшипников Составим схему нагружения приводного вала рис.11  Рисунок 11- Схема нагружения вала Пусть заданы расстояния: а=162 мм, b=160 мм, с=410 мм, d=160 мм. Определяем опорные реакции от действия усилия S (рис.12):  Рисунок 12 - Расчетная схема вала Определяем опорные реакции от действия усилия Fм (рис.12): MA=0; MA=-Fмa+RBM(b+c+d)=0 RBM=(FMa)/(b+c+d) RBM=(3271162)/(160+410+160)=726 H MВ=0; MВ=-FM(a+b+c+d)+RАM(b+c+d)=0 RАM=FM(a+b+c+d)/ (b+c+d) RАM=3271(162+160+410+160)/ (160+410+160)=3997 Н Проверка y=0; -FM +RАM -RBM =0 -3271+3997-726=0 0=0 MA=0; MA= S/2b+ S/2(b+c)-RB(b+c+d)=0 RB=(S/2b+ S/2(b+c))/(b+c+d) RB=(6417160+6417(160+410))/(160+160+410)=6417 H MВ=0; MВ=-S/2(c+d)- S/2d-RA(b+c+d)=0 RА=S/2(c+d)+ S/2d/ (b+c+d) RА=(6417(410+160)+6417160)/ (160+160+410)=6417 Н Проверка y=0; RА-S/2-S/2+RB =0 6417-6417-6417+6417 0=0 Подбор подшипников осуществляем по наиболее нагруженной опоре: RA=RA+RAM (2.8) получаем RA=6417+3997=10414Н Для установки вала принимаем шариковые радиальные подшипники средней серии №1515 по ГОСТ28428-90 (рис.13) [3] имеющие следующие характеристики: d=75 мм; D=160мм; B=37 мм; C=44 Кн.; Co=22,4 Кн.  Рисунок 13 - Подшипник шариковый 2-х рядный Определим номинальную долговечность подшипника , млн. об. [8] где С=44 Кн- динамическая грузоподъемность подшипника PЭ-эквивалентной нагрузки, кН; р=3-покадатель степени; для шарикоподшипников Номинальная долговечность подшипника Lh, в часах. где n- частота вращения подшипника, n=100 об/мин Так как осевая нагрузка отсутствует, то эквивалентная нагрузка определяется по формуле PЭ=ХVRАKБKТ (2.11) где Х=1 коэффициент радиальной нагрузки; [8,табл.9.18] V=1– коэффициент вращении; KТ=1- температурный коэффициент; [8,табл.9.19] KБ=1,3 -коэффициент безопасности; [8,табл.9.19] получаем PЭ=11104141,31=13538 H. тогда получаем Долговечность подшипников обеспечивается. 2.5 Проверка прочности шпоночного соединения Материал шпонок сталь 45 ГОСТ1050-88 [4,7] Напряжение смятия из условия прочности где Т- передаваемый вращающий момент, Нмм; d - диаметр вала в месте установки шпонки, мм; b-ширина шпонки, мм;hhhррр h - высота шпонки, мм; t1- глубина паза в валу, мм; l- длина шпонки, мм; см=150 МПа - допустимое напряжение смятия.  рисунок 14- Шпоночное соединение В месте установи барабана d=85 мм; b*h=22*14 мм; t1=9 мм; l=140 мм. Условие прочности выполняется. 2.6 Уточнённый расчёт приводного вала Прочность вала считается обеспеченной при условии [3] S[S] (2.13) где [S]=2,5 – допускаемая величина коэффиицента запаса прочности Коэффициент запаса прочности в опасном сечении по формуле: S- коэффициент, запаса прочности по нормальным напряжениям:  (2.15) (2.15)-1- предел выносливости при симметричном цикле изгиба -1=0,43В (2.15) k-эффективный коэффициент концентрации нормальных напряжений - коэффициент, учитывающий шероховатость поверхности V -амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба в рассматриваемом сечении вала;m -среднее напряжение цикла нормальных напряжений, S- коэффициент запаса прочности по касательным напряжениям:  (2.16) (2.16)-1- предел выносливости при симметричном цикле кручения -1=0,58-1, (2.17) k- эффективный коэффициент концентрации касательным напряжений V -амплитуда цикла нормальных напряжений при кручении, m - среднее напряжение цикла нормальных напряжений при кручении. Определяем величины изгибающих моментов (рис.14). [3] MA=MB=ME=0 MD=RAb=6417160=1026720 Нм MЕ=RA(b+с)-S/2c=6417(160+410)-6417410=1026720 Нм MA=-FMa=-3271162=-529902 Нм MD=-FM(a+b)+RAM(b+с)=-3271(162+160)-3997(160+410)=-3331552 Нм ME=-FM(a+b+c)+RAM(b+с)=-3271(162+160+410)-3997(160+410)= =-4672662 Нм  Изгибающие моменты составят: MD=1026720-3331552=-2304832 Нмм MA=-529902 Нмм Рассмотрим место установки барабана. Материал вала – сталь 45 нормализованная: В =570 МПа -1=0,43570=245 МПа. -1=0,58245=142 МПа. Концентраторы напряжений k=1,59 ; k=1,49 =0,715; =0,589 =0,2; =0,1 ; - коэффициент, характеризующий чувствительность материала к асимметрии Момент сопротивления кручению получим Момент сопротивления изгибу получим Амплитуда и среднее напряжение цикла касательных напряжений [3] Амплитуда и среднее напряжений изгиба [3] тогда  =25,1 =25,1 =4,82 =4,82Определим результирующий коэффициент прочности: [3] Получим Условие прочности выполняется. Рассмотрим опору А. [3] Концентрация напряжений обусловлена посадкой внутреннего кольца подшипника с гарантированным натягом. Отношения k/=3,4; k/=0,6*k/+0,4=0,6*3,4+0,4=2,44 принимаем =0,15; =0,1 Осевой момент сопротивления Амплитуда нормальных напряжений Полярный момент сопротивления Амплитуда и среднее напряжений цикла касательных напряжений: тогда Определим результирующий коэффициент прочности: Получим Условие прочности выполняется Заключение В ходе написания курсовой работы нами были подробно рассмотрены основные задачи предложенные заданием: - приводной вал ленточного конвейера - расчет приводного вала барабана ленточного конвейера В результате решения задачи, изучения конструкции приводного вала ленточного конвейера, нами была использована специальная литература, включающая учебники и справочники. Что позволило рассмотреть, выбрать для дальнейшего использования основные конструктивные исполнения приводного вала. Рассмотрены так же конструкции роликоопор конвейера, характеристики транспортируемых материалов, виды тягового элемента конвейера (лента), классификация конвейеров. Рассмотрен вопрос конструкции привода ленточного, его состав и назначение каждого элемента. У делено внимание изучению конструкции роликов опор ленты конвейеров. Можно сделать вывод - изучение теоретических основ конструкции привода ленточного конвейера и его отдельных элементов и узлов, позволяет применить их для практических целей при дальнейшем выполнении работы по конструированию приводного вала конвейера. Решение второй не менее важной задачи - расчет приводного вала барабана ленточного конвейера, отметим что в результате проведённого расчета было установлено, что основным конструктивным элементом приводного вала является его диаметр, который из условия прочности зависит от вращающегося момента и допускаемого напряжения кручения материала вала. Все дальнейшие расчеты позволили подобрать основные параметры вала барабана, его материал, диаметр, выбор подшипников качения и их характеристики. Проверочные расчеты показали что принятая конструкция вала барабана конвейера, подшипников, конструкции и размеров шпоноч ного соединения, обеспечивает расчетный срок службы [Lh]=10000 ч. Возможно применения разработанной нами конструкции, на предприятии которые занимаются проектирование и изготовление приводного вала конвейера как узла, и использования его в конструкции конвейер ленточных. В заключении можно отметить что плюсом курсовой является получение навыков самостоятельного пользования государственными стандартами относящимися к характеристикам, свойствам материалов и сплавов применяемых в узлах и деталях приводного вала ленточного конвейера, обработки полученных данных и умение пользоваться технической литературой. Правильный научно-обоснованный выбор материалов в значительной степени определяет точность выполнения задания курсовой работы . СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Александров М.П. Грузоподъемные машины: Учебник для вузов. – М.: Изд-во МГТУ им. Н.Э. Баумана – Высшая школа, 2000. –552 с. 2.Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х томах. М.: Машиностроение, 2007. 3. Барабанцев В.А. Расчет и конструирование приводного вала: метод. указания к курсовому проекту по дисциплинам «Прикладная механика» и «Механика» для студентов техн. специальностей днев. и заоч. форм обучения. – Гомел: ГГТУ им. П.О. Сухого, 2009. – 39 с. 4. Бортяков Д.Е., Орлов А.Н. Специальные грузоподъемные машины. Лебедки: Учеб. пособие. СПб.: Изд-во Политехн. ун-та, 2005. 63 с. 5. ГОСТ 20—85 «Ленты конвейерные резинотканевые» 6. ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки 7. ГОСТ 28428-90 Подшипники радиальные шариковые сферические двухрядные 8.Детали машин/ Под ред. О.А. Ряховского. М.: Изд-во МГТУ им. Н.Э.Баумана, 2008. 9.Детали машин: Атлас конструкций/ Под ред. Д.Н. Решетова. М.: Машиностроение, 4.1 и 4.2, 2007. 10. Добронравов С.С., Дронов В.Г., Строительные машины и основы автоматизации: Учеб. Для строит. Вузов. – М.: Высш. Шк., 2001. – 575 с.: ил. 11. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие. – М.: Высш. школа, 2001. – 447 с. 12. Зенков Р.Л., Ивашков И. И., Колобов Л. Н., Машины непрерывного транспорта: Учебник для студентов вузов, обучающихся по специальности «Подъемно - транспортные машины и оборудование»— 2-е изд., перераб. и доп. — М.: Машиностроение, 1987. — 432 с.: ил. 13.Иванов М.Н., Финогенов В.А. Детали машин. М.: Высшая школа, 2009. 14.Иосикевич Г.Б. Детали машин. М.: Высшая школа, 2008. 15.Кудрявцев В.Н. Детали машин. Л.: Машиностроение, 2007. 16.Кудрявцев В.Н. Курсовое проектирование деталей машин. М.: Машинострое ние, 2007. 17. Курсовое проектирование деталей машин: Учеб. пособие / С.А. Чернавский и др. – М.: Машиностроение, 1987. – 416 с. 18. Марон Ф.П., Кузьмин А.В. Справочник по расчетам механизмов подъемно-транспортных машин. - Минск: Высшая школа, 2004. - 269 с. 19. Орлов П.И. Основы конструирования. В 2-х томах. М.: Машиностроение, 2007. 20. Перель Л.Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник. – М: Машиностроение, 1983. - 543 с. 21.Решетов Д.Н. Детали машин. М.: Машиностроение, 2008. 22. Ряховский О.А., Иванов С.С. Справочник по муфтам. Л.: Политехника, 2007. 23. Санюкевич Ф.М. Детали машин. Курсовое проектирование: Учеб. пособие. – Брест: БГТУ, 2004. – 488 с. |