электропечь сопротивления СШОД -1. 1 Теоретическая часть

Скачать 350.42 Kb. Скачать 350.42 Kb.

|

|

2.3 Экономическая часть 2.3.1Расчет численности ремонтного персонала Трудоемкость – это показатель, который позволяет проанализировать соотношение трат ресурсов и времени. Значение отображает время, которое нужно потратить на производство единицы товара. Расчет его потребуется для планирования деятельности. Показатель поможет определить возможный уровень производительности в определенных условиях. Он обеспечивает повышение эффективности деятельности организации. Формула трудоемкости служит для оценки итогов работы сотрудников за конкретный период. Исходя из значения можно вычислить производительность одного специалиста. Рассмотрим, что именно дает определение трудоемкости работы: Определение влияния трудовых затрат на количество готового товара. Определение резервов для увеличения производительности труда. Выявление возможностей для эффективной организации использования ресурсов. Установление областей, где трудовые ресурсы применяются наиболее продуктивно. Трудоемкость работы рекомендуется вычислять на регулярной основе. Это позволит сравнить результаты, проанализировать динамику. Таблица 3 - Исходные данные

где ni– количество ремонтов данного вида в течение цикла; Tц - продолжительность межремонтного цикла, лет Расчет коэффициента цикличности заносим в таблицу 5 Таблица 5 - Расчет коэффициента цикличности

На основании коэффициента цикличности определяем количество ремонтных единиц для текущего, среднего и капитального ремонтов. Результаты расчета заносим в таблицу 6 Таблица 6 - Суммарное количество ремонтных единиц

Расчёт трудоемкости ремонтных работ. Трудоемкость, т.е. объем того или иного вида ремонтных работ определяется на основе категории сложности ремонта оборудования и норм времени на одну ремонтную единицу. Трудоёмкость ремонтных работ Tрем., н/час.

где Tрем – трудоёмкость ремонта, н/ч; tе.р.с – норма времени на единицу ремонтной сложности для соответствующего вида ремонта, час; Σr – число ремонтных единиц данного оборудования, соответствующее категории сложности его ремонта. Нормы трудоемкости на одну ремонтную единицу устанавливается по видам ремонтных работ отдельно на слесарные, станочные и прочие работы. Для определения трудоемкости составлена таблица 7 Таблица 7 - Норма времени на одну ремонтную единицу

Годовой объём ремонтных работ Трем., н/ч

где tе.р.с.т, tе.р.с.с, tе.р.с.к –нормы времени на единицу ремонтной сложности для текущего, среднего и капитального ремонтов соответственно, час; ∑r.т, ∑r.с, ∑r.к – суммарное количество ремонтных единиц оборудования при текущем, среднем и капитальном ремонте; ∑тр – количество трансформаторов; t e.тp.тек, t e.тр.кап.- норма времени на ремонт трансформаторов для текущего и капитального ремонта.  Полученную величину необходимо увеличить на 5,3% в связи с возможной Fg – действительный аварийностью электрооборудования Трем.ав., н/час.  Расчёт численности персонала. Количество электриков-ремонтников Rрем., чел

где Трем.ав – трудоёмкость, н/ч; годовой фонд времени одного рабочего, час; Кв.н – коэффициент выполнения норм  Принят одни электрик-ремонтник. Количество дежурных электриков Rдеж эл, чел

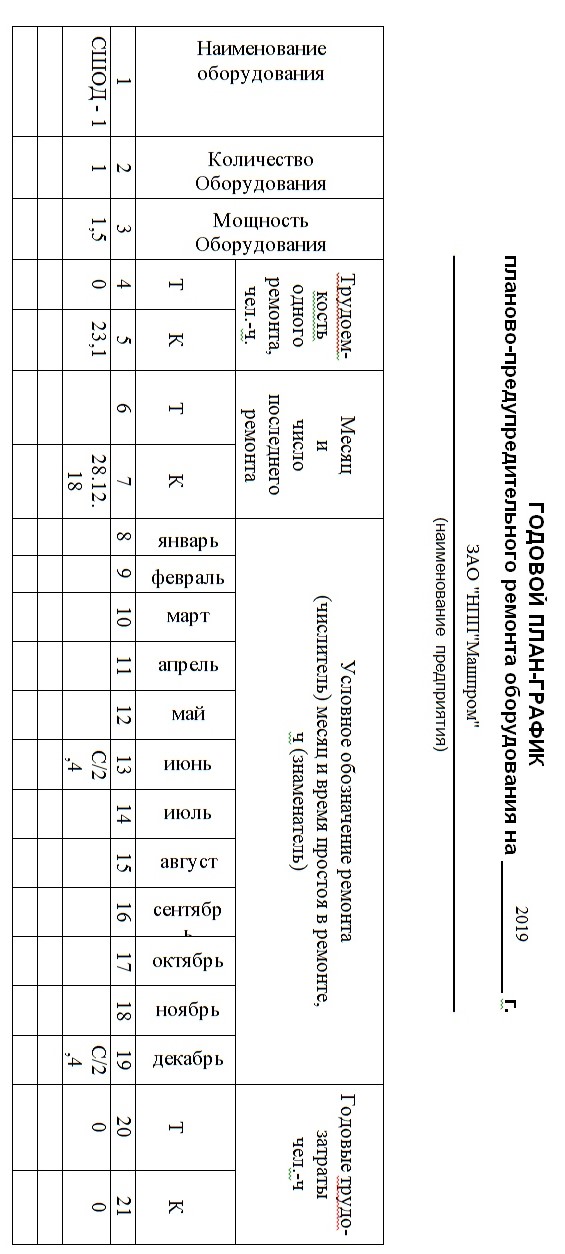

где ∑r – сумма ремонтных единиц обслуживаемого оборудования; Н – норма межремонтного обслуживания; Ксм – коэффициент сменности работы  Принят один дежурный электрик. 2.3.2 План-график ППР Система ремонта и технического обслуживания поточных линий должна обеспечивать их максимальную эксплуатационную надежность. Поэтому для линий разрабатывается система планово-предупредительных мероприятий или же ППР (осмотры, промывки, мелкий, средний и капитальный ремонт). Система планово-предупредительных ремонтов (ППР) это комплекс организационных и технических мероприятий по уходу, надзору, эксплуатации и ремонту технологического оборудования, направленных на предупреждение преждевременного износа деталей, узлов и механизмов и содержание их в работоспособном состоянии. Сущность системы ППР состоит в том, что после отработки оборудованием определенного времени производятся профилактические осмотры и различные виды плановых ремонтов, периодичность и продолжительность которых зависят от конструктивных и ремонтных особенностей оборудования и условий его эксплуатации. Система ППР предусматривает также комплекс профилактических мероприятий по содержанию и уходу за оборудованием. Она исключает возможность работы оборудования в условиях прогрессирующего износа, предусматривает предварительное изготовление деталей и узлов, планирование ремонтных работ и потребности в трудовых и материальных ресурсах. Положения о планово-предупредительных ремонтах разрабатываются и утверждаются отраслевыми министерствами и ведомствами и являются обязательными для выполнения предприятиями отрасли. Основное содержание ППР - внутрисменное обслуживание (уход и надзор) и проведение профилактических осмотров оборудования, которое обычно возлагается на дежурный и эксплуатационный персонал, а также выполнение плановых ремонтов оборудования. Системой ППР предусматриваются также плановые профилактические осмотры оборудования инженерно-техническим персоналом предприятия, которые производятся по утвержденному графику. Грузоподъемные машины, кроме обычных профилактических осмотров, подлежат также техническому освидетельствованию, проводимому лицом по надзору за этими машинами. Системой ППР предусматриваются ремонты оборудования двух видов: текущие и капитальные. Текущий ремонт оборудования включает выполнение работ по частичной замене быстроизнашивающихся деталей или узлов, выверке отдельных узлов, очистке, промывке и ревизии механизмов, смене масла в емкостях (картерных) систем смазки, проверке креплении и замене вышедших из строя крепежных деталей. При капитальном ремонте, как правило, выполняется полная разборка, очистка и промывка ремонтируемого оборудования, ремонт или замена базовых деталей (например, станин); полная замена всех изношенных узлов и деталей; сборка, выверка и регулировка оборудования. При капитальном ремонте устраняются все дефекты оборудования, выявленные как в процессе эксплуатации, так и при проведении ремонта. Периодичность остановок оборудования на текущие и капитальные ремонты определяется сроком службы изнашиваемых узлов и деталей, а продолжительность остановок - временем, необходимым для выполнения наиболее трудоемкой работы. Для выполнения планово-предупредительных ремонтов оборудования составляются графики. Каждое предприятие обязано составлять по установленной форме годовой и месячный графики ППР. Система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, однако в результате изношенности оборудования или аварий проводятся и внеплановые ремонты. Преимущества использования системы ППР: контроль продолжительности межремонтных периодов работы оборудованиярегламентирование времени простоя оборудования в ремонтепрогнозирование затрат на ремонт оборудования, узлов и механизмованализ причин поломки оборудованиярасчет численности ремонтного персонала в зависимости от ремонтосложности оборудования Недостатки системы ППР: отсутствие удобных инструментов планирования ремонтных работтрудоемкость расчетов трудозатраттрудоемкость учета параметра-индикаторасложность оперативной корректировки планируемых ремонтов Технологическое обслуживание линии осуществляется закрепленными за ней механиком и электриком. Они же производят регламентные работы: осмотр, промывку, регулировку и текущий ремонт. Мелкие работы совмещают с завершающим периодом работы линии и ее санитарной обработкой. Все ремонтные работы ведут строго по графику. Для составления годового графика планово-предупредительного ремонта (графика ППР) необходимо нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта». Все это оборудование необходимо внести в график ППР. В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании. В графе 2 – кол-во оборудования В графе 3-4 – указываются нормативы ресурса между капитальными ремонтами и текущими.(см рисунок 4)  Рисунок 3 Плановый график ППР. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||