Реферат. Покрытия режущих инструментов. Реферат. 1 Требования к покрытиям для режущих инструментов

Скачать 2.02 Mb. Скачать 2.02 Mb.

|

|

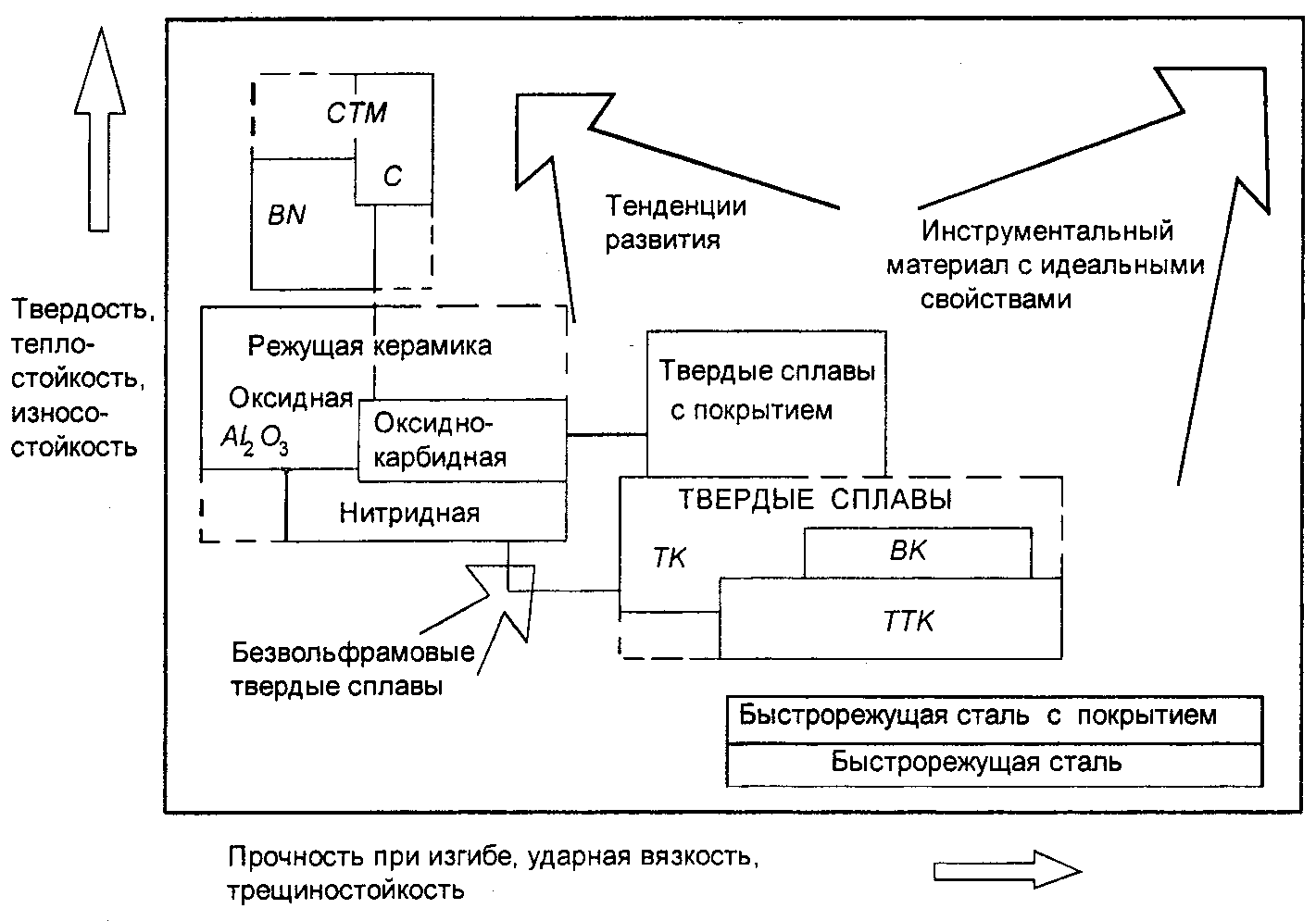

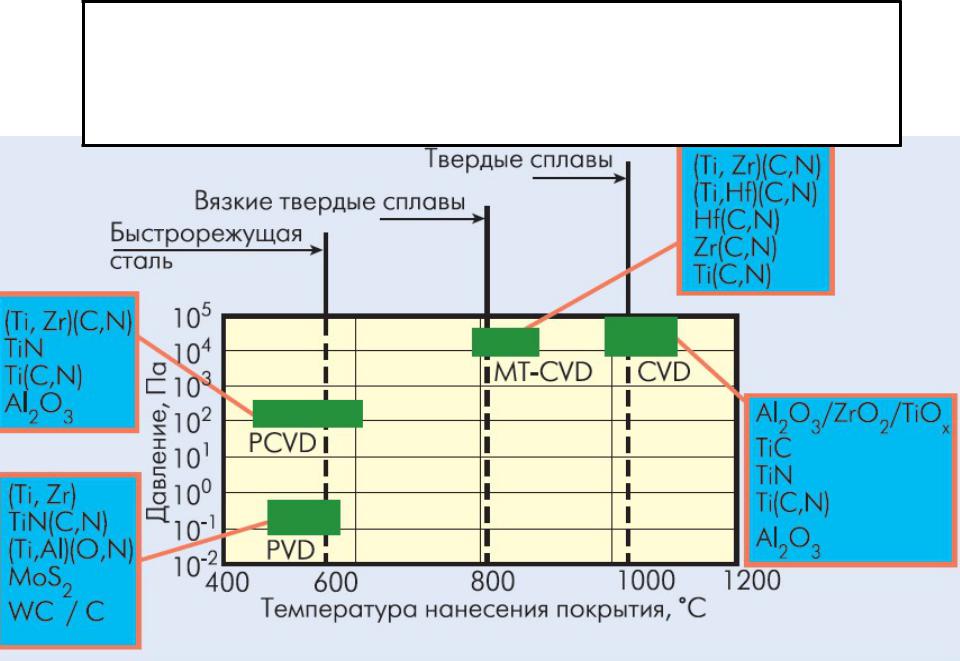

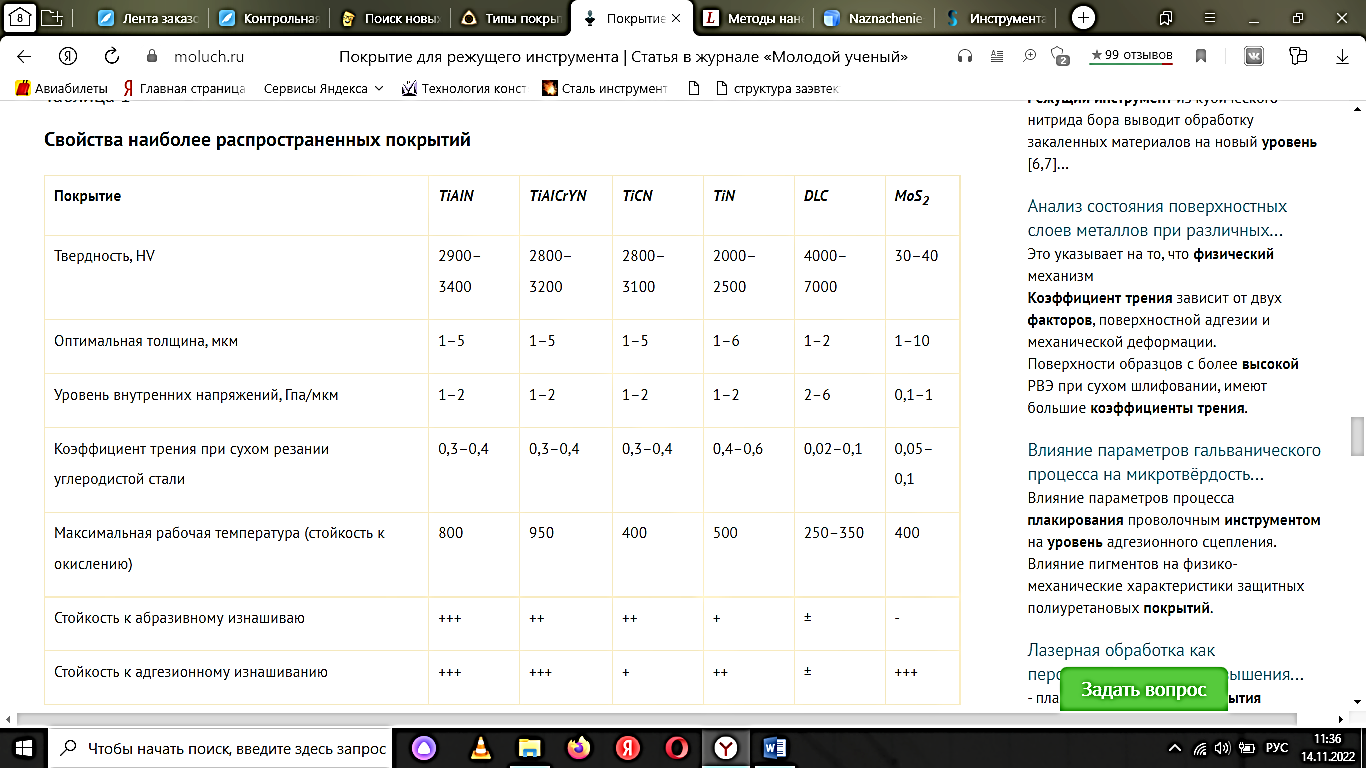

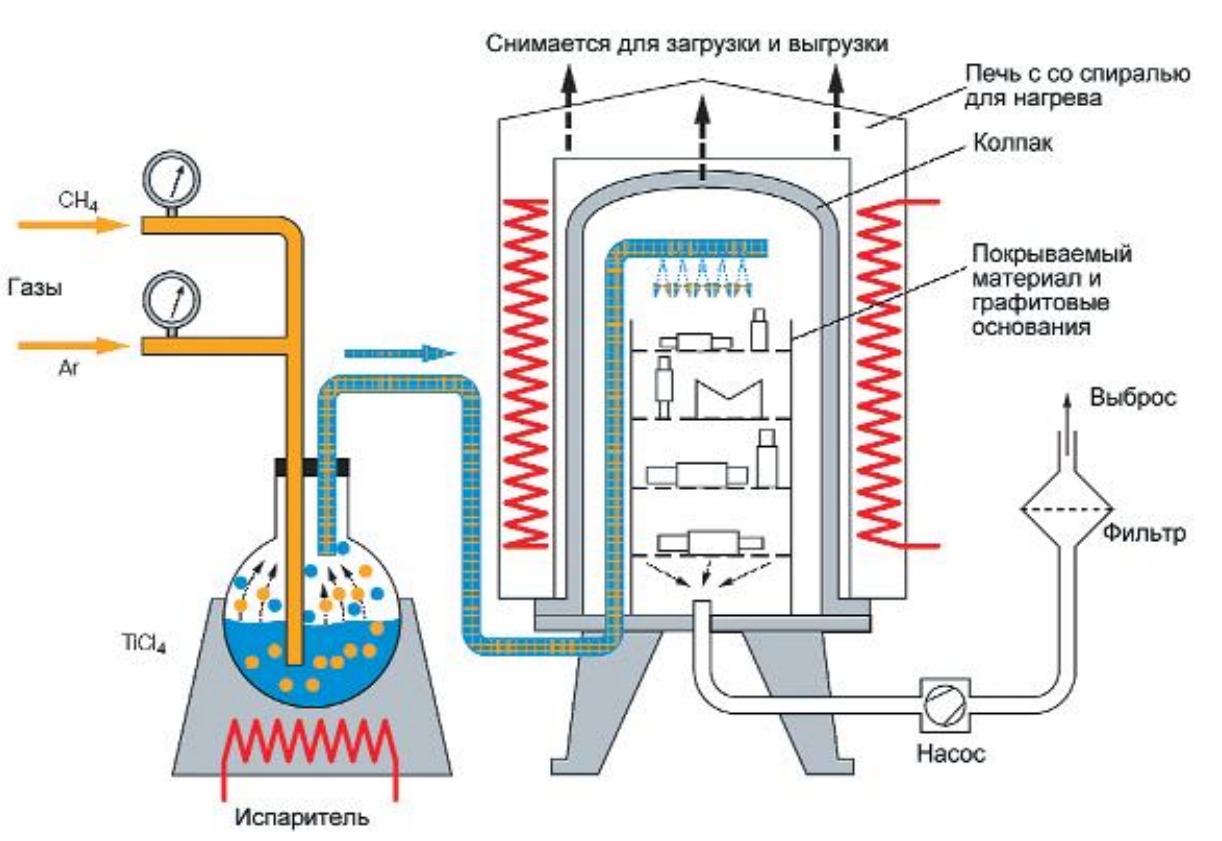

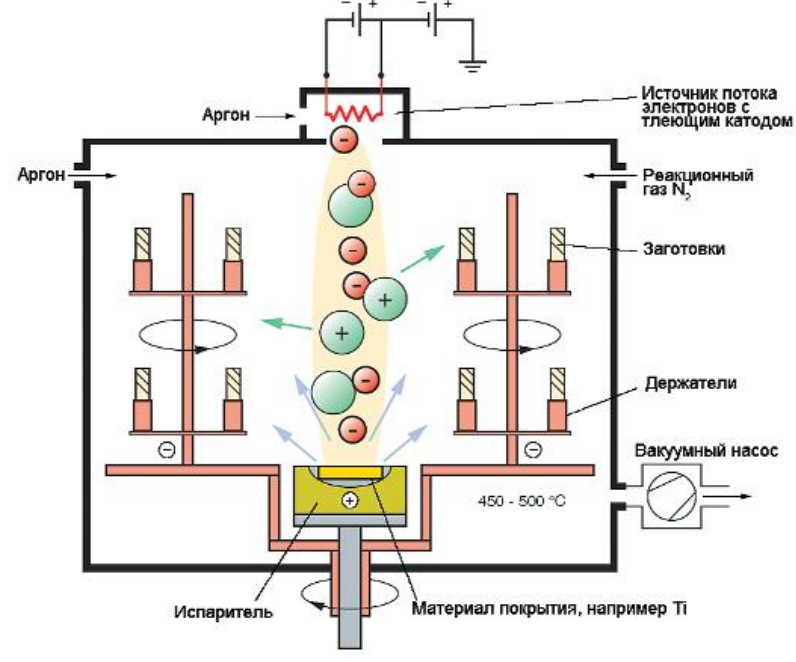

СОДЕРЖАНИЕ Введение…………………………………………………………………………..3 1 Требования к покрытиям для режущих инструментов………………..…….4 2 Способы нанесения покрытий…………………………………….…..……....6 2.1 Методы химического осаждения покрытий (CVD)…………………7 2.2 Методы физического осаждения покрытии (PVD)………................9 3 Виды покрытий……………………………………………………………….11 3.1 Покрытия, полученные методом CVD……………………………..11 3.2 Покрытия, полученные методом РVD…………………..................14 4 Оборудование…………………………………………………………………15 4.1 Установки для нанесения покрытий методом CVD……………….15 4.2 Установки для нанесения покрытий методом РVD……………….16 Заключение……………………………………………………………….…..…18 Список использованных источников…………………………………..……...19 ВВЕДЕНИЕ Одними из наиболее значимых показателей использования режущего инструмента является его способность сохранять свои функциональные параметры в течение длительного срока. Обеспечивая увеличение работоспособности инструмента, можно значительно повысить производительность механизированного труда, тем самым снизить затраты на закупку нового инструмента и сэкономить на прочие сопроводительные технологические составляющие. В ходе эксплуатации режущего инструмента, основная нагрузка передаётся на его рабочую часть, это, как правило, приводит к частичному износу или полному разрушению плоскостей и режущих кромок. Существует ряд технологий обработки рабочих поверхностей, которое придает им дополнительное упрочнение, наиболее результативным из которых является способ нанесения на поверхность режущего инструмента специальных покрытий. Повышение работоспособности режущего инструмента можно обеспечить благодаря улучшению свойств поверхностного слоя инструментального материала, при котором рабочая поверхность инструмента наиболее эффективно сопротивляется характерным видам износа. Подобный материал должен обладать значительным запасом прочности при изгибе, сжатии и выдерживать ударные нагрузки. Целью данной работы являлось изучение различных покрытий для режущих инструментов. 1 Требования к покрытиям для режущих инструментов В мировой практике металлообрабатывающей промышленности все большее применение находят инструментальные материалы с покрытием, которые являются типичным композиционным материалом, обладающим высокой износостойкостью в сочетании с достаточно удовлетворительной прочностью при изгибе, ударной вязкостью, выносливостью, трещиностойкостью. Таким образом, инструментальные материалы с износостойким покрытием по своим свойствам приближаются к свойствам идеализированного инструментального материала (рис.1), а инструмент, изготовленный из такого материала, может обладать удовлетворительным запасом хрупкой и пластической прочности одновременно, что увеличивает его надежность, особенно при использовании на сложном автоматизированном оборудовании.  Рисунок 1 – Классификация инструментальных материалов по их свойствам Если рассматривать покрытие как некоторую промежуточную технологическую среду (ПТС) между инструментальным и обрабатываемым материалами, то можно сформулировать условия, в соответствии с которыми с помощью покрытия можно достаточно эффективно управлять свойствами инструментального материала (твердостью, теплостойкостью, трещиностойкостью, физико-химической пассивностью по отношению к обрабатываемому материалу), а также характеристиками процесса стружкообразования (деформацией срезаемого слоя, силами резания, температурами, напряжениями и т.д.), интенсивностью изнашивания инструмента. Эти условия и требования формулируются с различных позиций и могут быть противоречивыми. Учитывая общие эксплуатационные требования: - покрытие должно быть устойчивым против коррозии и окисления; - сохранять свои свойства при высоких температурах; - не иметь дефектов (пор, включений); - обладать высоким пределом выносливости. В связи со служебным назначением покрытия должны иметь: - твердость, в 1,5-2 раза превышающую твердость инструментального материала; - низкую склонность к адгезии с обрабатываемым материалом; - минимальную способность к диффузионному растворению в обрабатываемом материале. Свойства покрытия и инструментального материала должны быть достаточно точно близкими и согласованными. В связи с этим желательно иметь: - максимальное подобие кристаллохимических параметров; - минимальное отличие физико-механических и теплофизических свойств; - минимальную вероятность возникновения твердофазных диффузионных реакций при температуре резания. 2 Способы нанесения покрытий Состав и свойства износостойких покрытий в значительной степени зависят от техники и технологии их нанесения. Наибольшее распространение для нанесения износостойких покрытий на режущий инструмент получили методы (рис. 2): - химического (газофазного) осаждения покрытий (ХОП) или методы CVD (Chemical Vapour Deposition); - физическое осаждение покрытий в вакууме (ФОП) или PVD (Physical Vapour Deposition). Внутри этих основных групп существует довольно большое количество разновидностей. Кроме того, применяются комбинированные методы или методы с поддержкой или активацией от других источников энергии.  Рисунок 2 – Разновидности способов нанесения износостойких покрытий. Особенности методов нанесения покрытия определяют их область применения. Химический метод применяется для нанесения покрытия на твердосплавные пластины, в первую очередь для токарной обработки. Они выпускаются большими партиями и могут обеспечить загрузку установок CVD. Немаловажную роль здесь играет также отсутствие длительной подготовки поверхности и необходимости перемещать изделие в процессе нанесения покрытия. Рынок покрытий разделен между двумя методами следующим образом. Инструменты из быстрорежущей стали покрываются только методом PVD. Для остальных инструментальных материалов (твердого сплава, керамики и сверхтвердых материалов) доля инструментов с покрытием CVD составляет около 40%. 2.1 Методы химического осаждения покрытий (CVD) В основе методов CVD лежат гетерофазные реакции в парогазовой среде, окружающей инструмент, в результате которых образуются покрытия. Исходными продуктами служат газообразные галогениды, при взаимодействии которых с другими составляющими смесей (водородом, аммиаком, окисью углерода и т.д.) образуется покрытие. Разложение галогенида происходит за счет термической химической реакции при Т = 1000-1100°С. Химические реакции процессов ХОП протекают с образованием карбидов, нитридов и оксидов. Свойства покрытий сильно зависят от параметров процесса газофазового осаждения. Наиболее существенную роль играет температура на границе раздела конденсата и инструментального материала. От температуры зависят структура покрытия, прочность его адгезии с твердым сплавом, причем последнее определяется также возможностью диффузионного взаимодействия пары «покрытие - твердый сплав». Взаимная диффузия повышает прочность сцепления покрытия и твердого сплава и, в свою очередь, зависит от кристаллохимического сродства осаждаемого покрытия и твердого сплава. На свойства и параметры покрытия (микротвердость, толщина фазовый состав, структура) оказывает влияние концентрация реагентов napoгазовой смеси, давление смеси и скорость ее подачи, исходная чистота компонентов смеси. Особенно вредно присутствие активных реагентов типа О2, Н2О, N2. которые приводят к охрупчиванию покрытия, поэтому к чистоте исходных компонентов газовой смеси предъявляют особо жесткие требования. В СНГ используют несколько разновидностей метода для нанесения покрытия на многогранные твердосплавные пластины (МТП). Метод ГТ (газофазовое титанирование) разработан во Всероссийском институте твердых сплавов (ВНИИТС) и используется для нанесения износостойких покрытий (TiC, TiCN, TiC-TiCN-TiN и др.) на специальных установках карусельного типа. В СНГ также используются лицензионные технологии нанесения покрытий фирмы «Sandvik Coromant (Швеция) (технология GC) и «Plansee» (Австрия) (технология GM). На принципах методов CVD известными фирмами - производителями твердых сплавов разработаны технологии нанесения покрытий на твердосплавные пластины, выпуск которых составляет 60-90% от общего объема выпуска твердосплавных пластин. Несмотря на более высокую стоимость твердосплавных пластинок с износостойким покрытием, затраты потребителя на обработку единицы продукции при их применении ниже аналогичных затрат при использовании твердосплавных пластин без покрытия благодаря возможности повышения скорости резания и производительности, либо стойкости инструмента. Преимущества и недостатки технологии CVD За счёт метода химического осаждения можно создавать по-настоящему уникальные покрытия с особыми свойствами. Технология CVD позволяет наносить покрытия в несколько слоёв. В каталогах некоторых производителей можно встретить до 18 типов покрытий для каждого инструмента. К недостаткам данного метода относится риск образования хрупких фаз вследствие значительного нагрева инструмента во время нанесения покрытия. 2.2 Методы физического осаждения покрытии (PVD) Методы PVD основаны на физическом испарении вещества в вакуумное пространство камеры с последующей подачей реакционного газа (N2, 02, СН4 и др.). Отличие методов состоит в принципах физического испарения вещества, различной степени ионизации паро-ионного потока, конструктивных особенностях установок. Среди методов наибольшее распространение получили: конденсация вещества из плазменной фазы в вакууме с ионной бомбардировкой (метод КИБ); магнетронное распыление (метод МИР), ионное плакирование. Широкие возможности варьирования температурой в зонах нанесения покрытий позволяет использовать методы PVD в качестве универсальных для нанесения покрытий на режущий инструмент из быстрорежущей стали и твердого сплава. Методы PVD универсальны также и с точки зрения возможности гаммы монослойных, многослойных покрытий на основе нитридов, карбидов, карбонитридов, оксидов, боридов тугоплавких металлов. Применение методов PVD для получения покрытий на режущем инструменте существенно расширяет его технологические возможности за счет более эффективного, чем для методов CVD, управления процессами получения покрытий и их свойствами. Среди методов PVD наибольшее распространение получил метод КИБ, сущность которого заключается в генерации вещества катодным пятном вакуумной дуги сильноточного, низковольтного разряда, развивающегося исключительно в парах металла катода. Подача в вакуумное пространство реагирующих газов приводит к конденсации покрытия на рабочие поверхности режущего инструмента благодаря протеканию плазмохимических реакций. Испарение металла, ионная бомбардировка, плазмохимические реакции и конденсация покрытия происходят в вакуумной камере, металлический корпус которой служит анодом. Высокая плотность энергии в катодном пятне позволяет испарять любые электропроводящие материалы, в том числе тугоплавкие. Преимущества и недостатки технологии PVD Методом PVD покрытие наносится при относительно низкой температуре (по сравнению с методом CVD), что положительно сказывается на металле инструмента – незначительный нагрев никак не влияет на снижение прочности. Покрытие наносится очень тонким слоем – толщина не превышает 5 мкм. Это даёт возможность сохранить режущую кромку максимально острой, что особенно важно во время финишной обработки и обработки с повышенными требованиями к точности и жёсткими допусками на размеры. Метод PVD требует дорогостоящего оборудования и высококвалифицированного персонала, однако результат окупается, если инструмент необходим для высокоточной обработки. 3 Виды покрытий Свойства наиболее распространенных покрытий представлены в табл. 1. Таблица 1 – Свойства наиболее распространенных покрытий  3.1 Покрытия, полученные методом CVD Наибольшее распространение в качестве материала покрытий, полученных методом CVD, на твердых сплавах получили карбиды, нитриды, карбонитриды титана и оксид алюминия: - карбид титана (TiC) увеличивает срок службы твёрдосплавного инструмента и препятствует образованию сколов на режущей поверхности; - нитрид титана (TiN) предотвращает образование заусенцев и налипание обрабатываемого металла на режущую кромку, тем самым улучшая качество обработки поверхности; - оксид алюминия (Al2O3) помогает инструменту работать в условиях повышенных температур, препятствуя его перегреву. В настоящее время промышленностью выпускается несколько разновидностей твердосплавных пластин с износостойким покрытием, полученным по этим технологиям (табл. 2, 3). Таблица 2 – Износостойкие покрытия твердосплавных пластин

Таблица 3 – Износостойкие покрытия твердосплавных пластин (зарубежные фирмы)

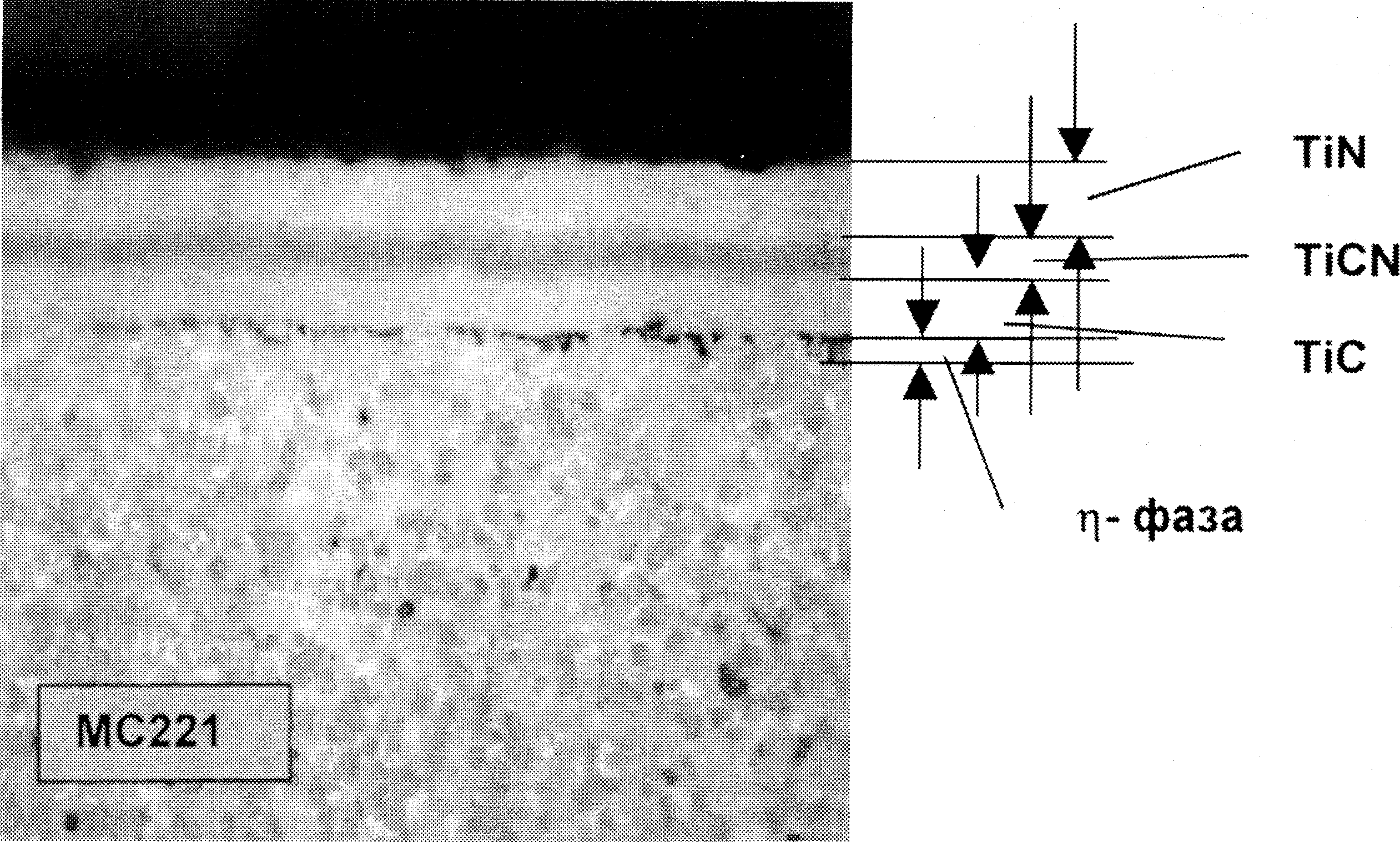

Особенности структуры и фазового состава покрытий, получаемых методами CVD представлены на примере покрытий TiC и многослойных покрытии TiC-TiCN-TiN (рис. 3).  Рисунок 3 – Структура покрытия TiC-TiCN-TiN на твердосплавном субстрате МС221 (80,63%W; 2,08% Ti; 3,38% Та; 2,12%Nb; 5,5%Со; 6,29%С): торцовый шлиф сплава МС2215 (увеличение х1600), травление реактивом Мураками Анализ данных исследований структурно-фазового состава покрытии TiC-TiCN-TiN позволяет отметить следующее. Покрытие толщиной 8-9 мкм имеет трехфазный состав. Супермелкодисперсный поверхностный слой TiC толщиной 4-5 мкм примыкает к переходному слою TiCN, толщина которого составила 1,5-2 мкм. Слой TiC, непосредственно примыкающий к твердому сплаву, имеет толщину 1,5-2 мкм. В слоях TiC и TiCN обнаружен супермелкодисперсный – фаза толщиной около 0,5-1 мкм. 3.2 Покрытия, полученные методом РVD Методом физического осаждения обычно наносят следующие покрытия: Нитрид титана (TiN) – самое универсальное покрытие, которое увеличит срок службы инструмента в 3-4 раза. Выступает в качестве механического, термического и химического барьера между режущей кромкой и обрабатываемой деталью. Карбонитрид титана (TiCN) обеспечивает высокую твердость и одновременно хорошую ковкость. Для TiCN характерен очень низкий коэффициент трения, за счёт чего можно обрабатывать детали на высоких скоростях. Алюминий Титан Нитрид (AlTiN) – покрытие с уникальной нанокомпозитной структурой, которая существенно увеличивает твёрдость, термостойкость (до 900°C) и сопротивление ударным нагрузкам, а также обладает коррозионной стойкостью. Алюминий Хром Нитрид (AlCrN) применяется для равномерного износа и сопротивления сколам благодаря высокой термостойкости и отличной производительности в сложных условиях и прерывистых режимах резания даже без применения СОЖ. Покрытия, получаемые методами CVD и PVD, заметно повышают поверхностную твердость инструментального материала (HV30 =9,4 - 9,8 ГПа - HV30 = 18,0 - 22,0 ГПа для инструмента из быстрорежущей стали и HV30 = 14,0 - 17,0 ГПа - HV30 = 22,0 - 30,0 ГПа для инструмента из твердого сплава). 4 Оборудование 4.1 Установки для нанесения покрытий методом CVD Установки основаны на принципе, что все материалы поступают в камеру в газообразном состоянии. Металлы применяются в виде легко испаряемых хлоридов, например, хлорида титана (TiCl4) или хлорида алюминия (AlCl3). Схема установки для нанесения CVD покрытия показана на рис. 4.  Рисунок 1 – Схема установки для нанесения CVD покрытий В камере покрытия происходит химическая реакция, в результате которой образуется твердое вещество покрытия и газообразный продукт реакции. Компоненты для реакции переносятся потоком газа-носителя, в роли которого выступает аргон или водород. Образующиеся в результате реакции соединения осаждаются на покрываемый материал. Этому способствует разряжение в камере нанесения покрытия. 4.2 Установки для нанесения покрытий методом РVD При нанесении покрытий методом PVD материал покрытия внутри установки переводится из твердого состояния в газовое с помощью различных физических процессов. Практически все современные установки осуществляют замкнутый цикл нанесения покрытия, который выглядит так: - загрузка в очищенную камеру подставки с тщательно очищенным материалом (инструментами), на который будет наноситься покрытие; - откачивание воздуха из камеры; - нагрев камеры и материала внешним нагревом и ионной бомбардировкой (при положительном напряжении смещения на материале); - очистка материала ионным травлением аргонно-ионным или металоионным с последующей откачкой загрязнений; - испарение или распыление и ионизация материала мишени (например, титана) с одновременной подачей энергии, рабочего газа (например, аргона) и реакционного газа (азота – для образования нитридов, углеводорода – для образования карбидов и кислорода – для образования оксидов). Перенос частиц (ионов, атомов, молекул, электронов, радикалов) в среде ионизированного газа (плазме). Столкновение частиц с материалом и конденсация, для улучшения применяется отрицательное напряжение смещения на материале; - охлаждение камеры и материала; - после выравнивания давления выгрузка подставки с материалом. В установках, использующих испарение электронным пучком, к катоду с тлеющей дугой подводится высокое напряжение (от 1 до 10 кВ). В результате создается сфокусированный и ускоренный пучок электронов (около 200 А), который направляется на мишень с металлическим материалом покрытия. Схема распыления электронным пучком показана на рис. 5. Мишень установлена в центре горизонтально расположенного котла из графита, керамики или меди. К котлу подведено положительное напряжение.  Рисунок 5 – Схема распыления электронным пучком К противолежащей подставке с покрываемыми инструментами подведено отрицательное напряжение, так называемое напряжение смещения. Положительные ионы испаренного вещества (например, титана) вступают в реакцию с реакционным газом (например, азотом) и образуют материал покрытия (например, нитрид титана), который осаждается на покрываемом инструменте. ЗАКЛЮЧЕНИЕ В данной работе рассмотрены различные виды покрытий для режущих инструментов. Также изучены свойства, основные методы нанесения покрытий и применяемое оборудование. Широкое промышленное применение получили PVD-способы нанесения защитных покрытий на режущий инструмент. Это связано с тем, что нанесение PVD-покрытий при помощи дугового или тлеющего разряда (магнетронa) обладает большей производительностью и не столь чувствительно к незначительным отклонениям технологических параметров. Технологии CVD предполагают использование дорогостоящих высокочистых химических реагентов и точный контроль продуктов химических реакций в рабочей камере. Таким образом, нанесение покрытий для режущего инструмента позволяет существенно повышать работоспособность инструмента и расширять область его эффективного применения. СПИСОК ЛИТЕРАТУРЫ Волков Д. И. Назначение и способы нанесения износостойких покрытий режущего инструмент: конспект лекций. Учебное пособие / РГАТУ им. П. А. Соловьева. – Рыбинск, 2015 – 34 с. Верещака А.С., Верещака А.А. Повышение эффективности инструмента путем управления составом, структурой и свойствами покрытий. - М.: Упрочняющая технология и покрытия. № 9, 2005 С.9-18. Ширманов, Н. А. Повышение работоспособности режущего инструмента путем изменения состава покрытия на основе карбонитрида титана: дис…канд. тех. наук: 05.03.01 / Ширманов Николай Анатольевич. – Ульяновск, 1994 – 253 с. Табаков В.П. Работоспособность режущего инструмента с износостойкими покрытиями на основе сложных нитридов и карбонитридов титана. Ульяновск: УлГТУ, 1998 – 123 с. Давлетбаева, Р. Р. Покрытие для режущего инструмента / Р. Р. Давлетбаева. – Текст: непосредственный // Молодой ученый. – 2017. – № 2 (136). – С. 98-101. Третьяков И.П., Верещака А.С. Режущие инструменты с износостойкими покрытиями. - Москва: Машиностроение, 1986. – 372 с. Белый А.В., Карпенко Г.Д., Мышкин Н.К. Структура и методы формирования износостойких поверхностных слоев. - Москва: Машиностроение, 1991. – 425 с. Карпов Ю.И., Чижмаков М.Б. Особенности формирования покрытий Ti (N, C) на твердосплавных пластинах // Вестник машиностроения. - №3. - 1992. – 374 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||