реферат. 1. Установка зубчатых и червячных колес на валы. 4 Контроль сборки. 16

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

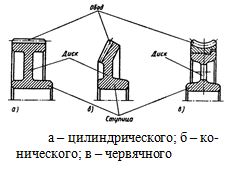

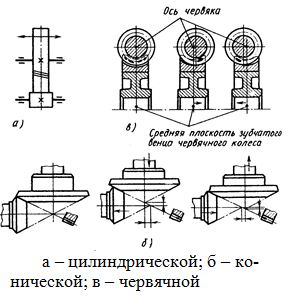

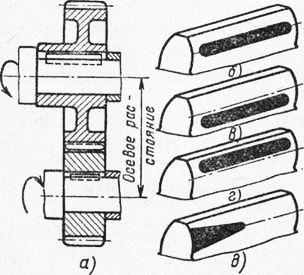

СодержаниеВведение 2 1. Установка зубчатых и червячных колес на валы. 4 4. Контроль сборки. 16 Список литературы 18 ВведениеЗубчатые и червячные передачи широко распространены в конструкциях машин и механизмов. Их классифицируют по различным признакам, например по виду поверхностей, на которых располагаются зубцы (цилиндрические и конические, внутренние и внешние), по направлению зубцов (прямозубые, косозубые, винтовые, шевронные), по профилю зубцов (эвольвентные, циклоидальные, часовые, цевочные, Новикова), по направлению осей вращения (цилиндрические – с параллельными осями, конические – с пересекающимися, винтовые и червячные – со скрещивающимися). Среди множества классификаций важнейшими для определения точностных параметров являются те, которые определяют функциональное назначение передачи. Основными конструктивными элементами колеса являются: обод, ступица и диск (рис 1)  рис. 1. Конструктивные элементы колеса Требования, предъявляемые к точности зубчатых передач, зависят от назначения передач и условий их эксплуатации. В приборах, делительных машинах и технологическом оборудовании для нарезания резьбы и зубчатых колес применяют так называемые "отсчетные передачи", в которых главное внимание уделяют пропорциональности углов поворота зубчатых колес или кинематической точности. Кинематическая точность передачи определяет постоянство передаточного отношения за полный оборот зубчатого колеса. Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях. Достаточно часто встречаются в технике и "силовые" или тяжело нагруженные зубчатые передачи, к которым не предъявляют высоких требований точности вращения (передачи в домкратах, лебедках, прессах и т.д.). При передаче больших крутящих моментов требуется хороший контакт боковых поверхностей зубьев в передаче и максимальное использование площади рабочих поверхностей зубьев. Сборка зубчатых передач заключается в осуществлении типовых соединений — шпоночных, шлицевых, штифтовых, разъемных подвижных и неподвижных, резьбовых и др. Последовательность сборки каждого узла определяется его конструкцией. Передачи характеризуются определённой степенью точности. Независимо от степени точности колёс и передач устанавливают нормы бокового зазора. Основной является величина минимального гарантированного зазора, обеспечивающего компенсацию уменьшения бокового зазора от нагрева передачи. Минимальный зазор в зацеплении необходим для компенсации возможных ошибок в размерах зубьев, неточности расстояния между осями, изменения размеров и формы зубьев при нагреве передачи. А большой зазор является причиной возникновения ударов и износа зубчатых колёс, а также причиной появления в механизме мёртвого хода. Таким образом, боковой зазор является важнейшим фактором, определяющим эксплуатационное качество любой зубчатой передачи. На величину зазора оказывают влияние многие факторы: погрешность межосевого расстояния, погрешности изготовления корпусов редукторов, валов и самих зубчатых колес, а также тепловые деформации в процессе работы. Для нормальной работы зубчатого соединения зазор должен быть равен нулю. Но из-за множества факторов, перечисленных выше, приходится обеспечивать минимальный, обоснованный работой передачи зазор. Нормы гарантированного бокового зазора определяются характером передачи: Н – с нулевым гарантированным зазором; Е, Д – с уменьшенным гарантированным зазором; С, В – с нормальным боковым зазором; А – с увеличенным боковым зазором. Этот параметр является замыкающим звеном при расчётах зубчатых передач. При сборке зубчатых передач обычно выполняют следующие операции: 1) установку зубчатых колёс на валы; 2) установку валов в корпус; 3) регулирование осевых и радиальных зазоров в зацеплении; 4) контроль сборки. 1. Установка зубчатых и червячных колес на валы.Процесс установки зубчатого колеса на вал зависит от типа крепления на нем колеса. Наиболее часто встречается установка колеса на шпонку с переходной посадкой по диаметру вала. Установку колеса на вал с призматической шпонкой осуществляют в приспособлении прямым прессованием. Погрешность положения шпоночного паза относительно шпонки хорошо компенсируется радиусом скругления на торце шпонки. Сегментные шпонки имеют фаски 0,2... 0,5 мм, поэтому компенсация погрешности затруднена. Напрессовку колеса на вал с сегментной шпонкой проводят в два этапа: сначала напрессовывают колесо без шпонки примерно до середины шпоночного паза, затем устанавливают шпонку и допрес-совывают колесо. При установке шпонки погрешность компенсируется поворотом колеса. Так же не редко встречается такой тип когда зубчатые колёса садятся на центрирующие поверхности валов по посадкам: H7 / s6 и H7 / k6 – при легких и средних нагрузках (с небольшим натягом); H7 / m6 и H7 / n6 – при средних и тяжёлых нагрузках (с гарантированным натягом). Эту операцию выполняют с помощью прессов или при помощи мягкой оправки и молотка. Последний способ применяют в мелкосерийном производстве для мелких незакалённых зубчатых колёс. Основное требование к этой операции – точное без перекосов направление насаживаемого колеса. При невозможности использования прессов (длинные валы) применяют специальные приспособления для напрессовки (с пневмо- или гидроприводом). При установке зубчатого колеса с натягом чаще всего производят нагрев колеса или охлаждение шейки вала. Установленные колеса контролируют на биение по диаметру начальной окружности и по торцу колеса. Для этого обычно вал устанавливают в контрольном приспособлении с индикаторами в центрах или на призмах. При напрессовке зубчатых колёс возможны следующие погрешности: 1. Искажение профиля зубчатого венца из-за чрезмерного натяга в соединении и малой жесткости ступицы зубчатого колеса. 2. Качание зубчатого колеса на шейке вала из-за недостаточного натяга и смятия поверхности. Проверяется лёгким постукиванием молотка. 3. Радиальное смещение колеса за счёт односторонней выборки зазора при посадке. Контролируется с помощью индикатора и цилиндрического калибра диаметром 1,68 m (m – модуль). 4. Перекос колёс на валу из-за неточного приложения нагрузки. Контролируется индикатором по степени качания колеса в осевом и радиальном направлении. 5. Неплотное прилегание к упорному буртику вала при напрессовки. Контролируется щупом.  рис 2. Погрешности установки зубчатого колеса на валу: а — качание на шейке вала; б — радиальное биение; в — торцовое биение; г — неплотное прилегание к упорному буртику. Сборка зубчатых колёс с раздельным венцом и ступицей осуществляется в следующем порядке. Сначала венец укрепляют на ступице (фланце) тремя временными болтами (диаметром на 0,2-0,3 мм меньше, чем у постоянных болтов). Собранный узел устанавливают в контрольное приспособление и регулировкой добиваются минимального радиального биения венца. Теперь поочерёдно развёртывают крепёжные отверстия и ставят постоянные болты. Монтаж червячных колес на валах аналогичен монтажу цилиндрических зубчатых колес. 2. Установка валов в корпус. Последовательность и приемы выполнения соединений определяются конструкцией изделия. Например, если корпус зубчатой передачи имеет разъем по осям валов, то валы в корпус устанавливают в сборе с колесами и подшипниками. Затем устанавливают верхнюю часть корпуса и закрепляют ее. В заключение собирают крышки подшипников. В том случае, если такого разъема нет, сборка усложняется. На валу сначала собирают один из подшипников, свободный конец вала вставляют в корпус через расточку, в которой монтируется собранный на валу подшипник. И уже через окно в корпусе собирают зубчатые колеса, детали их крепления, второй подшипник на валу. Потом вал устанавливают подшипниками в соответствующие расточки корпуса и ставят на место крышки подшипников. При установке валов в сборе в редуктор образуется зубчатое соединение. Наиболее просто сцепление зубчатых колес происходит при укладке валов в разъемные корпуса, так как сопряжение осуществляется по касательной к зубчатому венцу. При установке вала в расточки корпуса осевой подачей необходимо поворачивать вал, чтобы избежать торцевого упора зубьев зубчатых колес. Обеспечение точности бокового зазора в зубчатом соединении зависит от типа передачи. В цилиндрических зубчатых соединениях 7-й степени точности и грубее необходимый боковой зазор обеспечивают при использовании метода полной взаимозаменяемости. Основной задачей при сборке червячных передач является обеспечение правильности зацепления червяка с зубьями колеса. Точность сборки червячных передач характеризуется соответствующими размерными цепями, определяющими отклонения межосевого расстояния, смещение средней плоскости колеса относительно оси червяка и отклонение межосевого угла в передаче. Совмещение оси червяка со средней плоскостью колеса достигается методом регулирования с использованием подвижных и неподвижных компенсаторов. Необходимо обеспечить оптимальный боковой зазор в сопряжении, а также симметричное расположение колеса относительно оси червяка и червяка относительно оси колеса. Наибольшее влияние на боковой зазор оказывает погрешность межосевого расстояния. В процессе сборки погрешность межосевого расстояния можно уменьшить пригонкой или пришабриванием цилиндрической поверхности опор при укладке вала с колесом. Сборку червячной передачи начинают с установки вала червяка в сборе с подшипниками в корпус. Во время этой операции комплектом прокладок регулируют зазоры в подшипниках и симметричность расположения червяка относительно оси колеса. Симметричность контролируют с помощью приспособления, установленного вместо вала с колесом. Затем приспособление убирают и устанавливают вал в сборе с колесом и подшипниками. Для нормальной работы зубчатой передачи также необходимо обеспечить перпендикулярность оси червяка и червячного колеса. Перекос этих осей характеризуется величиной отклонения угла скрещивания оси червяка и зубчатого колеса в передаче. Требуемая точность обычно достигается методами полной и неполной взаимности. 3. Регулирование осевых и радиальных зазоров в зацеплении. В ряде случаев в процессе сборки не получается удовлетворительного сцепления колес, что может быть вызвано какой либо ошибкой или неблагоприятным суммированием различных погрешностей, каждая из которых находится в пределах допуска. Наиболее типичными случаями, вызывающими погрешности сборки зубчатой передачи являются следующие: 1. Недостаточный зазор по всему зубчатому венцу. Причинами такого явления могут быть: - зубья на одном или обоих колесах толще или больше, чем задано по чертежу. В этом случае зубчатая пара заменяется или отправляется на контроль толщины зубьев. - межосевое расстояние между колесами уменьшено. В этом случае производится соответствующее измерение, производят перепрессовку втулок корпуса и их правильное растачивание. 2. Увеличенный зазор по всему зубчатому венцу. Причинами данного явления могут быть: - зубья на одном или обоих колесах тоньше, чем задано по чертежу. - межосевое расстояние увеличено, и его точность достигается аналогично предшествующему случаю. 3. Неравномерный зазор по всему венцу. В этом случае предварительно («на глаз») определяется наихудшее положение (например, наименьший зазор). После этого зубчатые колеса расцепляются, одно из них поворачивается на 180 градусов и колеса снова вводятся в зацепление. Если в этом случае характер зацепления остается прежним, то причина погрешности кроется в первом колесе. Если вместо наименьшего зазора будет получаться наибольший зазор, то причина погрешности заключается во втором колесе, которое следует заменить. Погрешностями зацепления могут являться также неравномерной толщиной зубьев и эксцентричным расположения зубчатого венца или втулки колеса относительно его вращения. Однако точно установить причину можно путем соответствующих измерений зубчатого колеса; - зубчатое колесо перекошено и при зацеплении заметно биение торцов зубьев. Погрешность устраняется перепрессовкой зубчатого колеса на валу. Качество зубчатой передачи характеризуется также величиной и расположением пятна контакта на боковых поверхностях зубьев. Уменьшение пятна контакта свидетельствует об увеличении нагрузки, что ведет к интенсивному износу зубьев. Смещение пятна контакта к какому-либо краю зубьев вызывает одностороннее приложение нагрузки, что увеличивает износ зубьев и ведет к их выкрашиванию. Правильность расположения пятна контакта определяется точностью изготовления зубчатых колес. Основной причиной неприлегания зубьев по длине или уменьшения пятна контакта является не параллельность и перекос осей отверстий в корпусе или в соединении «зубчатое колесо – вал». При этом перекос оказывает более значительное влияние, чем не параллельность осей. Погрешности контакта зубьев по высоте обычно являются результатом погрешностей их профилей. Для обеспечения нормальной работы редуктора, зубчатые и червячные колеса должны быть установлены на валах без перекосов. Если ступица колеса имеет достаточно большую длину (отношение lст / d будет сидеть на валу без перекосов. В про ектируемых редукторах принимается lст / d = l,0…l,5). В этом случае достаточно предохранить колесо от осевых перемещений по валу осевым фиксированием: 1-й способ.Упором одного из торцов ступицы колеса в буртик между 3-й и 5-й ступенями вала и установкой на 2-й или 3-й ступени вала распорной втулки между другим торцом ступицы колеса и торцом внутреннего кольца подшипника . Размеры распорной втулки (D, L) определяются по мес ту установки и должны обеспечить надежное осевое фик сирование колеса. При соотношении геометрических параметров L 2-й способ.При отсутствии 5-й ступени установкой двух распорных втулок на 2-й или 3-й ступени вала между обоими торцами ступицы колеса и торцами внутренних колец подшип ников или маслоудерживающих колец. В обоих способах для гарантии контакта деталей по торцам должны быть предусмотрены зазоры между буртиками 2-й или 3-й ступени вала и торцами втулок. Точность зацепления конических и червячных пар в проектируемых приводах достигают регулированием посредством осевого перемещения вала с закрепленным на нем колесом. При этом в конической паре регулирование достигается взаимным осевым перемещением валов шестерни и колеса; в червячной паре – осевым перемещением вала червячного колеса до точного совмещения средней плоскости зубчатого венца с осью червяка. В проектируемых редукторах регулирование конического и червячного зацепления производится после регулирования подшипников двумя способами: 1-й способ. Устанавливается под фланец торцовой крышки или стакана набор металлических прокладок толщиной от 0,1 , до 0,8 мм. Суммарную толщину набора определяют при сборке. 2-й способ.Применяют винты, воздействующие на на ружные кольца подшипников непосредственно или через регулировочные шайбы. Этот способ применим для торцовых и врезных крышек, и дает возможность производить тонкую регулировку осевого положения колес, вследствие чего его широко применяют в машиностроении.  рис 3. Регулирование осевого положения колес в передачах Для проверки пятна контакта один из элементов зубчатого зацепления (обычно меньшее колесо или червяк) смазывают тонким слоем краски и медленно проворачивают его на несколько оборотов. Смещение пятна контакта говорит об уменьшенном или увеличенном межосевом расстоянии, перекосе осей. В зависимости от степени точности зубчатого колеса и его типа пятно контакта должно быть не менее 30—75% по высоте зуба и 30—95% по длине зуба. Большие площади контакта соответствуют более точным зубчатым колесам. В случае, если контакт недостаточен, производят доводку.  рис 4. Определение дефектов зацепления: а) схема зацепления б) основные виды пятен контакта Приработку передач делают для исправления неправильного пятна касания, т. е. для увеличения площади контакта по длине и высоте зубьев до размеров, требуемых техническими условиями, для уменьшения шероховатости рабочих поверхностей зубьев, уменьшения шума и увеличения долговечности зубчатых передач. В процессе приработки поверхности зубьев подвергаются взаимному шлифованию абразивными пастами, помещаемыми между зубьями. Для приработки применяют абразивные пасты и пасты ГОИ. Зернистость пасты выбирают в зависимости от степени точности, твердости поверхности зуба и модуля зубчатого зацепления. Для приработки зубья колеса покрывают тонким сплошным слоем абразивной пасты и с помощью электродвигателя, соединенного с ведущим валом редуктора, дают пробную приработку с частотой вращения 20 — 30 об/мин в интервале 5—10 мин. Удалив с нескольких зубьев пасту, проверяют состояние их рабочих поверхностей. Отсутствие задиров и других дефектов, а также появление следов контакта свидетельствует о нормальном протекании процесса. В дальнейшем приработку ведут с постепенным повышением тормозного момента на выходном валу редуктора. Процесс приработки через каждые 30 мин прерывают, чтобы осмотреть состояние поверхностей зубьев, определить величину пятна касания и заменить отработанную пасту новой. После удаления абразивной пасты зубчатые передачи обкатывают в течение 1,5 — 2 ч, подавая на зубья масло индустриальное, что позволяет полностью удалить зерна абразива и получить гладкую блестящую поверхность зубьев, характеризующую окончательную площадь пятна контакта. Если зубчатая пара имеет кратное число зубьев, то один зуб шестерни и два соседних с ним зуба колеса с торцов маркируют (например, буквой О), чтобы в процессе монтажа приработанные зубья совпали. Для зубчатых пар с некратным числом зубьев маркировку не делают, так как каждый зуб колеса прирабатывается ко всем зубьям шестерни. Доводку производят одним из следующих способов: а) шабрением зубьев; б) притиркой зубь ев с лапинг-пастой; в) приработкой зубьев с маслом. Шабрение зубьев применяют в случае низкого качества зацеп ления, когда контакт рабочих профилей не превышает 35% длины зуба. Притирку с лапинг-пастой следует производить во всех случаях, когда контакт зубьев составляет 35—55% длины, а также после шабрения зубьев, независимо от величины контакта в зацеплении. Притирку производят преимущественно в корпусе редуктора,- предохраняя подшипники от попадания в них абразивной массы. При медленном вращении передачи притирочную пасту равномерно наносят кистью на зубья. Так как паста истирается довольно бы стро, ее подают на зацепление с небольшими промежутками вре мени. Окружная скорость передачи не должна превышать 1,5 - 2 м/сек. Если в результате притирки контакт в зацеплении и боковой за зор будут удовлетворительными, то дальнейшую притирку можно прекратить. По окончании притирки зубчатые передачи и внутрен ние полости корпуса редуктора должны быть очищены от пасты и тщательно промыты керосином. В тех случаях, когда после сборки пары контакт зацепления удовлетворительный, т. е. превышает 65% в передачах 2-го класса точности и 55% в передачах 3-го класса точности, окончательная доводка зацепления достигается приработкой с маслом под на грузкой. После достижения требуемой величины контакта зубьев редуктор поступает на испытание. Обеспечение точности бокового зазора в зубчатом соединении зависит от типа передачи. В цилиндрических зубчатых соединениях 7-й степени точности и грубее необходимый боковой зазор обеспечивают при использовании метода полной взаимозаменяемости. Для более точных передач необходима притирка зубчатых колес после их обработки. Притирку осуществляют на специальных станках. После притирки зубчатые колеса маркируют и передают на сборку. Боковой зазор в собранном зубчатом соединении можно определить, если вал одного из колес закрепить приспособлением, а на вал второго колеса одеть оправку. Разность показаний индикатора при покачивании оправки, отнесенная к радиусу делительной окружности, будет равна боковому зазору в соединении. Опорой индикатора и приспособления может быть корпус редуктора. Средний зазор можно определить, проведя несколько измерений по окружности. В конических зубчатых передачах боковой зазор регулируют в процессе сборки. При правильном зацеплении образующие конусы делительных окружностей обоих колес сходятся в одной точке. Однако погрешности обработки и сборки приводят к осевому смещению вершин и перекосу осей конусов во всех трех плоскостях. В процессе сборки возможно регулирование только осевого смещения при помощи прокладок. На практике регулировку осуществляют следующим образом. Сборочные единицы с зубчатыми колесами устанавливают в корпус без прокладок и добиваются совмещения делительных конусов зубчатых колес, осуществляя контроль зацепления по пятну контакта. После получения нормального сопряжения измеряют необходимую толщину прокладок, подбирают и устанавливают прокладки и затягивают крепежные детали крышек. Однако многие конструкции требуют одновременно с установкой бокового зазора регулировки зазоров в подшипниках. В этом случае процесс сборки целесообразно разделить на два этапа. На первом этапе обеспечивают зазоры в подшипниках. Окончательно зазор в зубчатом сопряжении выдерживают на втором этапе. Вал в сборе со вторым колесом устанавливают с приложением осевой силы, гарантирующей выборку зазоров. В этом положении измеряют зазор под прокладку. После подбора и установки прокладок производят закрепление крышек. При сборке червячных передач необходимо обеспечить оптимальный боковой зазор в сопряжении, а также симметричное расположение колеса относительно оси червяка и червяка относительно оси колеса. Наибольшее влияние на боковой зазор оказывает погрешность межосевого расстояния. В процессе сборки погрешность межосевого расстояния можно уменьшить пригонкой или пришабриванием цилиндрической поверхности опор при укладке вала с колесом в корпус. Сборку червячной передачи начинают с установки вала червяка в сборе с подшипниками в корпус. Во время этой операции комплектом прокладок регулируют зазоры в подшипниках и симметричность расположения червяка относительно оси колеса. Симметричность контролируют с помощью приспособления, установленного вместо вала с колесом. Затем приспособление убирают и устанавливают вал в сборе с колесом и подшипниками. Для эвольвентных зубчатых передач увеличение межцентрового расстояния в пределах установленных допусков не нарушает правильности зацепления. Однако это увеличение сопровождается ростом зазоров в зацеплении зубьев, в связи с чем в быстроходных передачах возникают удары и создаются дополнительные нагрузки на зубья. Эти погрешности зацепления обусловливают более интенсивный износ передачи. При уменьшении расстояния между осями зазор в зацеплении уменьшается, что может вызвать заедание и заклинивание зубьев. 4. Контроль сборки.Собранные передачи проверяют на плавность хода и уровень шума. При наличии дефектов осуществляют регулировку передачи, а при невозможности устранения дефектов заменяют соответствующие детали. Для контроля параметров зубчатых колес применяют множество специально разработанных приборов. К ним относятся уже упоминавшиеся кинематомеры и межосемеры, а также приборы для контроля шага (шагомеры), отклонений и колебаний длины общей нормали (нормалемеры) и множество других. Некоторые приборы предназначены для контроля только одного параметра (эвольвентомер – для контроля профиля зуба, шагомер для контроля шага зацепления), другие позволяют контролировать несколько параметров, в том числе и относящиеся к разным нормам точности. Так межосемер можно использовать для контроля колебания межосевого расстояния за оборот колеса (показатель из норм кинематической точности), колебания межосевого расстояния на одном зубе (показатель из норм плавности), отклонения межосевого расстояния от номинального (показатели из норм бокового зазора). На этом же приборе можно проконтролировать и пятно контакта. При оформлении чертежей зубчатых колес в соответствии с требованиями ЕСКД в правой верхней части чертежа помещают таблицу параметров, которая состоит из трех частей, разделяемых основными линиями. В первой (верхней) части таблицы помещают основные данные, которые включают модуль, число зубьев, нормальный исходный контур (для нестандартного указывают необходимые для воспроизведения параметры, стандартный задают ссылкой на стандарт), обозначение норм точности по типу 9-8-7 F ГОСТ 9178-81 или 8-B ГОСТ 1643-81 и другие данные. Во второй части таблицы помещают данные для контроля норм точности, которые для колес с нестандартным исходным контуром включают полный контрольный комплекс для проверки по нормам кинематической точности, плавности, контакта и бокового зазора. Для колес со стандартным исходным контуром данные для контроля включают только данные для проверки по нормам бокового зазора:

В третьей части таблицы помещают справочные данные, в которые могут включаться делительный диаметр колеса, данные о сопрягаемом зубчатом колесе и прочие. Список литературы

|