одноступенчатый редуктор с плоскоременной передачей, валами на п. 1. Выбор электродвигателя и кинематический расчет редуктора

Скачать 1.12 Mb. Скачать 1.12 Mb.

|

|

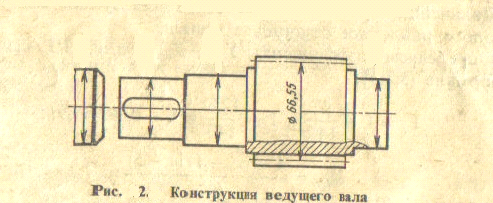

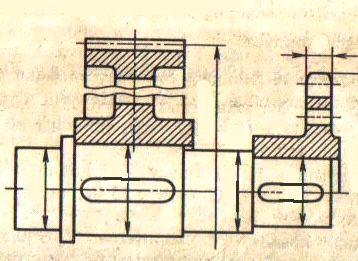

3. Предварительный расчет валов редуктора Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям. Ведущий вал: диаметр выходного конца при допускаемом напряжении [  мм ммТак как вал редуктора соединен муфтой с валом электродвигателя (см. рис. 1)то необходимо согласовать диаметры ротора dдв и вала dв1. Иногда принимают dв1 = dдв. Некоторые муфты, например УВП, могут соединять валы разных диаметров в пределах одного номинального момента. У подобранного электродвигателя диаметр вала может быть 32 или 38 мм. Примем dдв = 32 мм. Выбираем МУВП по ГОСТ 21424-75 с расточками полумуфт под dдв= 32 мм dв1= 25мм (рис. 2).Пимем под подшипниками dn1 = 30 мм. Шестерню выполним за одно целое с валом. Иногда вал электродвигателя не соединяется непосредственно с ведущим валом редуктора, а между ними имеется ременная или цепная передача.  Рис. 2 Ведомый вал (рис. 2). Учитывая влияние изгиба вала от натяжения цепи, принимаем [  Рис. 3 - Конструкция ведомого вала Принимаем ближайшее большее значение из стандартного ряда: dв2 =40 мм. Диаметр вала под подшипниками принимаем dn2 = 45 мм, под зубчатым колесом dк2 = 50 мм. Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора. 4. Конструктивные размеры шестерни и колеса Шестерню выполняем за одно целое с валом; ее размеры определены выше: = 56мм; dа1= 60,5мм; b1 =61мм. Колесо кованое: d2=224мм; da2 = 228,5 мм; b2 =56 мм. Диаметр ступицы dст=l,6dк2 = 1,6 Толщина обола Толщина диска С = 0.3b2 = 0,3 5. Конструктивные размеры корпуса редуктора Толщина стенок корпуса и крышки: верхнего пояса корпуса и пояса крышки =1.5 нижнего пояса корпуса р = 2,35 Диаметр болтов: фундаментных d1=(0,03 крепящих крышку к корпусу у подшипников d2=(0,7 соединяющих крышку с корпусом d3=(0,5 + 0,6)d1=(0,5 + 0,6)18=9 6. Расчет цепной передачи Выбираем приводную роликовую однорядную цепь. Вращающий момент на ведущей звездочке Т3 = Т2 = 232 Передаточное число было принято ранее иц = 3,6. Число зубьев: ведущей звездочки =31-2иц= 31-2 ведомой звездочки = z3иц =2 Принимаем =24 и z4=83. Тогда фактическое Отклонение Расчетный коэффициент нагрузки где kд =1 - динамический коэффициент при спокойной нагрузке (передача к ленточному конвейеру); kа=1 учитывает влияние межосевого расстояния [kа = 1 при ац < (30 Для определения шага цепи по формуле надо знать допускаемое давление [р] в шарнирах цепи. Допускаемое давление [р] задано в зависимости от частоты вращения ведущей звездочки и шага г. Поэтому для расчета по формуле величиной [р] следует задаваться ориентировочно. Ведущая звездочка имеет частоту вращения =250 об/мин [р] = 22МПа. Шаг однорядной цепи (m=l)  мм ммПодбираем цепь ПР-31,75-88,50 по ГОСТ 13568-75, имеющую t = 25,4 мм; разрушающую нагрузку Q =60кН; массу q = 2,6 кг/м; Aon= 179.7 мм2. Скорость цепи Окружная сила Давление в шарнире проверяем по формуле (7.39) Уточняем допускаемое давление [р]=22 [1 + 0,01 (z3 - 17)] = 22 [1 + 0,01 Определяем число звеньев цепи по формуле где аt= Тогда= 2 • 50 + 0,5 • 107 + Округляем до четного числа Lt = 154. Уточняем межосевое расстояние цепной передачи по формуле Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т.е. на 773,1 • 0,004=3мм. Определяем диаметры делительных окружностей звездочек  мм. мм. мм. мм.Определяем диаметры наружных окружностей звездочек где d1 =15,88мм - диаметр ролика цепи Силы, действующие на цепь: окружная Ftц = 2395Н - определена выше; от центробежных сил Fv = qv2 = 2.6 • 2.462 =17Н. где q =2,6кг/м; от провисания Ff=9.81kf • q • ац=9,81 •3 •2,6 •0,773=59,15Н, где kf = 3 при угле наклона передачи 30°. Расчетная нагрузка на валы в = Ftц + 2Ff =2395+2 • 59,15=2513,3Н. Проверяем коэффициент запаса прочности цепи Это больше, чем нормативный коэффициент запаса [s] =9,4; следовательно, условие s > [s] выполнено. Размеры ведущей звездочки: ступица звездочки dст = 1,6•40 = 64мм; lст = (1,2 принимаем lст = 60мм; толщина диска звездочки 0,93Ввн = 0,93 • 15,88 = 14,7мм, где Ввн - расстояние между пластинками внутреннего звена. Аналогично определяют размеры ведомой звездочки. 7. Первый этап компоновки редуктора (чертёж на миллиметровой бумаге) Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников. Компоновочный чертеж выполняем в одной проекции - разрез по осям валов при снятой крышке редуктора; желательный масштаб 1:1, чертить тонкими линиями. Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии - оси валов на расстоянии аw = 140 мм. Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника. Очерчиваем внутреннюю стенку корпуса: а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса А1 = =1.2 б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = Предварительно намечаем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников = 30 мм и dn2= 45 мм.

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина определяет размер у =8 Измерением находим расстояния на ведущем валу l1= 60 мм и на ведомом l2 = 63 мм. Примем окончательно l1 = l2 = 63 мм. Глубина гнезда подшипника lг = 1,5В ; для подшипника 309 В = 25мм; г = 1,5 • 25=37.5мм; примем lг = 37мм. Толщину фланца

Высоту головки болта примем 0,7dб = 0,7•12 = 8,4 мм. Устанавливаем зазор между головкой болта и торцом соединительного пальца цепи в 10 мм. Длину пальца l примем на 5 мм больше шага t. Таким образом, l = t + 5 = 25.4 + 5 = 30,5 мм. Измерением устанавливаем расстояние l3 = 77 мм, определяющее положение звездочки относительно ближайшей опоры ведомого вала. | ||||||||||||||||||||||||||||||