1 выбор электродвигателя. Кинематический и силовой расчёты привода

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

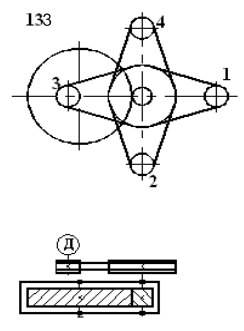

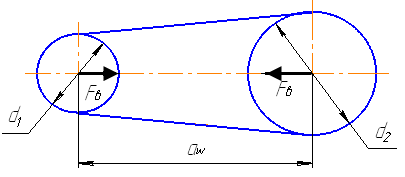

1 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ. КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЁТЫ ПРИВОДА       Вал ведомый Вал ведущий Вал электродвигателя   Рисунок 1 – Схема привода Рисунок 1 – Схема приводаИсходные данные: Мощность на выходном валу  Частота вращения выходного вала  Редуктор предназначен для индивидуального изготовления и длительной работы. Нагрузка не реверсивная, постоянная (спокойная). Работа двухсменная. 1.2 Определим общий КПД привода, равный произведению КПД его элементов [1]  , ,где  – КПД ремённой передачи; – КПД ремённой передачи; – КПД зубчатой передачи – КПД зубчатой передачи1.3 Определим требуемую мощность электродвигателя   По каталогу выбираем электродвигатель АИР112МА6 ТУ 16-525.564-84, По каталогу выбираем электродвигатель АИР112МА6 ТУ 16-525.564-84,  , ,  , диаметр вала двигателя , диаметр вала двигателя  1.4 Определим общее передаточное число привода  1.5 Разбиваем общее передаточное число между передачами, принимая для зубчатой передачи стандартное значение  . .Тогда  1.6 Определяем частоты вращения, угловые скорости, мощности и вращающие моменты на валах привода.hg 1.6.1 Вал электродвигателя     1.6.2 Ведущий вал редуктора      1.6.3 Ведомый вал редуктора 1.6.3 Ведомый вал редуктора    1.7 Результаты расчёта сводим в таблицу 1 Таблица 1

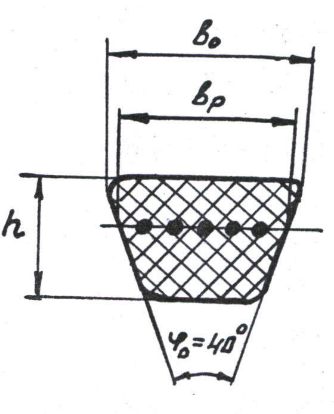

2.9 Угол обхвата ремнём малого шкива  2.10 Согласно условиям работы принимаем коэффициенты:  – коэффициент, учитывающий влияние на тяговую способность угла обхвата на малом шкиве; – коэффициент, учитывающий влияние на тяговую способность угла обхвата на малом шкиве; – коэффициент динамичности нагрузки и режима работы – коэффициент динамичности нагрузки и режима работы2.11 Исходная длина ремня  по величине относительной длины по величине относительной длины  Определяем CL = 0,95 – коэффициент, учитывающий влияние на долговечность длины ремня. 2.12 По известным   определяем интерполированием номинальную мощность передаваемую одним ремнём сечения Б определяем интерполированием номинальную мощность передаваемую одним ремнём сечения Б 2.13 Мощность, передаваемая одним ремнём при эксплуатации  2.14 Для предполагаемого числа ремней  задаёмся коэффициентом 2.15 Требуемое число ремней  принимаем  2.16 Сила предварительного натяжения одного ремня 2.16 Сила предварительного натяжения одного ремня 150 Н. 2.17 Сила, действующая на вал   3 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ 3 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИИсходные данные: Вращающий момент на валу колеса T2 = 446 H; Угловая скорость ведомого вала  Передаточное число uзп = 4,5. Режим нагрузки–постоянный. Редуктор с нереверсивной передачей предназначен для длительной эксплуатации и для мелкосерийного производства. Зубчатые колеса нарезаны без смещения. Выбор материала зубчатых колёс 3.2.1 Шестерня: Сталь 40Х; термообработка – улучшение; диаметр заготовки  твёрдость рабочих поверхностей зубьев твёрдость рабочих поверхностей зубьев 3.2.2 Колесо: Сталь 40Х; термообработка – улучшение; ширина заготовки венца зубчатого колеса  твёрдость рабочих поверхностей зубьев твёрдость рабочих поверхностей зубьев  Принимаем среднюю твёрдость шестерни 3.3 Определение допускаемых напряжений 3.3.1 Допускаемое контактное напряжение шестерни и колеса   где  Принимаем допускаемое контактное напряжение для прямозубых цилиндрических колёс  Условие  выполняется. выполняется.Допускаемое напряжение изгиба шестерни и колеса   где с передач при постоянном режиме нагрузки 3.4 Принимаем коэффициент ширины колеса относительно межосевого расстояния  как для симметричного расположения колес относительно опор. 3.5 Определяем коэффициент ширины колеса относительно делительного диаметра шестерни  Принимаем коэффициент неравномерности распределения нагрузки по ширине зубчатого венца как для прирабатывающихся колес имеющих твердость зубьев H  3.7 Межосевое расстояние 3.7 Межосевое расстояние  Принимаем стандартное значение  3.8 Ширина венца колеса  . . Принимаем b2 = 63 мм. Ширина венца шестерни  что соответствует стандартному значению 3.9 Нормальный модуль зубьев  Принимаем стандартное значение модуля mn = 1,5 мм. 3.10 Принимаем предварительно угол наклона зубьев  и определяем число зубьев шестерни и колеса и определяем число зубьев шестерни и колеса  Принимаем z1 = 38, z2 = 172. Уточняем угол наклона зубьев   3.11 Фактическое передаточное число  Отклонение фактического передаточного числа от заданного  3.12 Основные геометрические размеры передачи Диаметр делительных окружностей   Проверяем значение межосевого расстояния   Диаметр окружностей вершин зубьев Диаметр окружностей вершин зубьев  Диаметр окружностей впадин зубьев   Высота зуба  3.13 Проверяем пригодность выбранных заготовок шестерни и колеса Ширина заготовки колеса  Размер заготовки шестерни  Следовательно, требуемые механические характеристики могут быть получены при термической обработке – улучшение. Поэтому, выбранная в начале расчета марка стали 40Х не требует изменения. 3.14 Окружная скорость колеса и степень точности передачи  Принимаем 8-ую степень точности – это средняя точность, применяемая для передач общего машиностроения 3.15 Силы, действующие в зацеплении: Окружная сила  Радиальная сила  Осевая сила   3.16 Результаты расчетов сведены в таблицу 2 основных параметров зубчатых передач Таблица 2

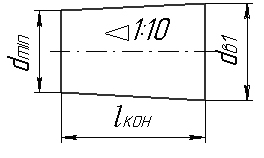

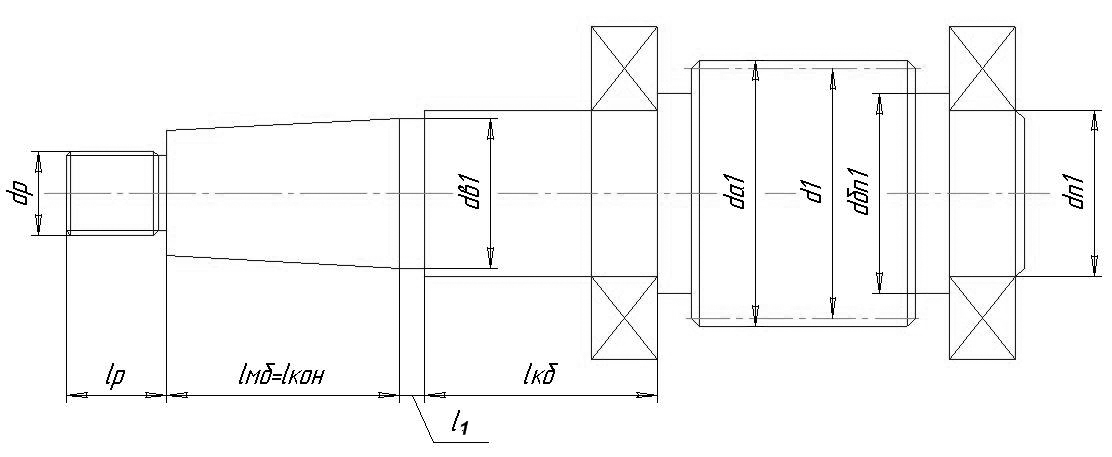

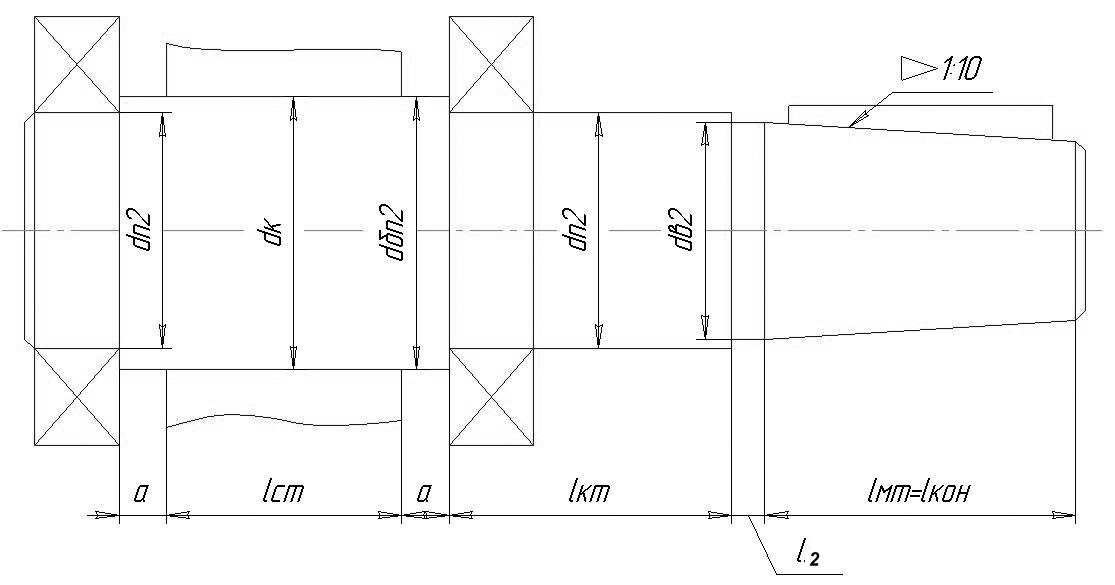

4 ПРОЕКТНЫЙ РАСЧЁТ ВАЛОВ РЕДУКТОРА 4 ПРОЕКТНЫЙ РАСЧЁТ ВАЛОВ РЕДУКТОРАВедущий вал 4.1.1 Крутящий момент в расчётном сечении вала равен вращающему моменту на валу  4.1.2 Принимаем допускаемое напряжение при кручении  4.1.3 Диаметр выходного конца вала  Так как вал соединяется с валом электродвигателя через ремённую передачу  то для получения рациональной конструкции привода необходимо, чтобы то для получения рациональной конструкции привода необходимо, чтобы  Для облегчения установки и снятия шкива, повышения надёжности соединения (можно легко получить любой натяг) принимаем выходной конец коническим. Поэтому dв1 согласуем с  конического участка вала. конического участка вала.Принимаем  4.1.4 Диаметр вала под подшипники  Диаметр буртика под подшипники  4.1.5 Диаметр вала под шестерню не назначаем, т.к. принимаем шестерню, выполненную за одно целое с валом (вал-шестерня) 4.1.6 Диаметр резьбового участка вала   4.1.7 Вычисляем длины участков валов     Принимаем согласно ряду нормальных линейных размеров     4.1.8 Минимальный диаметр конического участка вала

Эскиз ведущего вала  Рисунок 2 Ведомый вал 4.2.1 Крутящий момент в расчётном сечении вала равен вращающему моменту на валу  Принимаем допускаемое напряжение при кручении  Диаметр выходного конца вала  . .4.2.4 Диаметр вала под подшипники   Принимаем  Диаметр буртика под подшипник  Диаметр вала под колесом  ; ;4.2.6 Вычисляем длины участков валов    Принимаем согласно ряду нормальных линейных размеров    4.2.7 Минимальный диаметр конического участка вала   4.2.8 Эскиз ведомого вала  Рисунок 3  Окончательные размеры длин участков вала определяются при конструировании крышек подшипников, выбора типа уплотнения и при конструировании корпуса редуктора Окончательные размеры длин участков вала определяются при конструировании крышек подшипников, выбора типа уплотнения и при конструировании корпуса редуктора 5 Конструктивные размеры зубчатого колеса 5.1 Принимаем зубчатое колесо кованное  5.2 Наружный диаметр ступицы колеса  Принимаем dст =83 мм. 5.3 Длина ступицы колеса  5.4 Толщина обода  Принимаем S = 6 мм. 5.5 Толщина диска колеса  5.6 Остальные размеры фаска  Принимаем f =1 мм. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

– мощность на ведущем шкиве;

– мощность на ведущем шкиве; – частота вращения ведущего шкива;

– частота вращения ведущего шкива; -угол наклона линии центров передачи к горизонту (горизонтальная передача)

-угол наклона линии центров передачи к горизонту (горизонтальная передача)

определяем

определяем