йц. 1. Выбор материала

Скачать 4.9 Mb. Скачать 4.9 Mb.

|

|

Титульный 1. Выбор материала Сталь коррозионно-стойкая аустенитного класса 08Х17Н13М2Т. Данная сталь, обладает рядом особых свойств, применяется в тех рабочих средах, которые отличаются высокой агрессивностью. Такой вид сплава незаменим в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности. К аустенитным относят сплавы с высоким уровнем легирования, которые при кристаллизации обычно образуют однофазную систему, характеризуемую кристаллической гранецентрированной решеткой. Такой тип решетки в описываемых сталях остается неизменным даже в тех случаях, когда металл охлаждается до очень низких температур, называемых криогенными (в районе -200 градусов Цельсия). Однако из-за большого содержания в составе стали никеля и хрома данная сталь является одной из самых дорогих модификаций железа. Характеристики материала. Таблица 1 – Химический состав.

Таблица 2 – Механические свойства.

2. Технология сварки Основной задачей для обеспечения качества сварки является предотвращение образования холодных и горячих трещин. Критериями при определении диапазона режимов выполнения сварочных работ и температур предварительного подогрева служат допустимые максимальная и минимальная скорости охлаждения металла околошовной зоны. Максимально допустимые скорости охлаждения принимаются таким образом, чтобы предотвратить образование холодных трещин в металле околошовной зоны. Электроды для ручной дуговой сваркой имеют низководородное фтористо-кальциевое покрытие. Широко применяют электроды типа НИАТ-1, ЭА-400/10У и НЖ-13 по ГОСТ 9467-75. Сварку выполняют постоянным током при обратной полярности. Сварочный ток выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. Сварку технологических участков нужно производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева и нагрева его перед выполнением следующего прохода выше 200С°. Если сварка осуществляется в углекислом газе, то в качестве электрода применяют проволоку марок Св-04Х19Н11, Св-06Х19Н10МЗТ (ГОСТ 2246-70) или порошковую проволоку. При сварочных работах в смесях на основе аргона используют проволоку марки Св-08ХН2ГМЮ, которая обеспечивает высокий уровень механических свойств. Работа происходит на постоянном токе с прямой полярностью. Привести общие сведения по разработке принципиальной схемы приспособления: Разработка принципиальной схемы и компоновка сборочно-сварочного приспособления проводится после разработки схемы базирования деталей в собираемом изделии. Сборочными приспособлениями в изготовлении трубной конструкции будут: Призматические опорные элементы Трехкулачковые патроны Для базирования труб 1, 2 по наружной поверхности в качестве установочных элементов применим опорные призмы Итак, для сборки конструкции потребуется три призматических опорных элемента и три трехкулачковых патрона. Один патрон устанавливается неподвижным, два других должны выполнять функцию опорно-зажимных элементов и установлены на отводящиеся центры. Прижим труб к призмам осуществляется ручным винтовым прижимом, который крепится непосредственно на призму с помщью хомутика. После выбора всех опорных, установочных и зажимных элементов вычерчивается схема приспособления. Таблица 3. Опорный элемент.

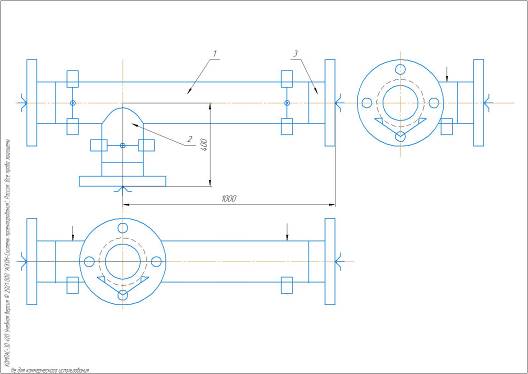

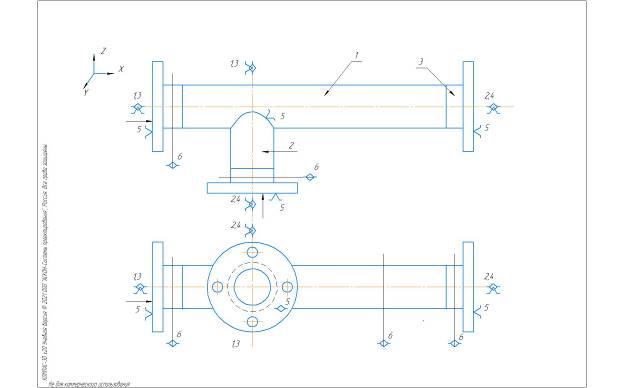

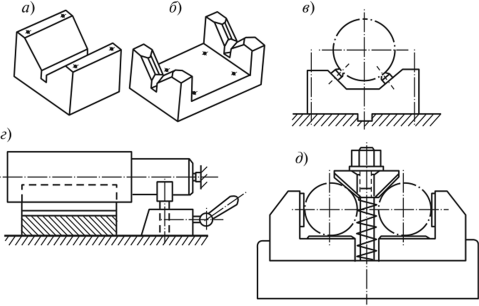

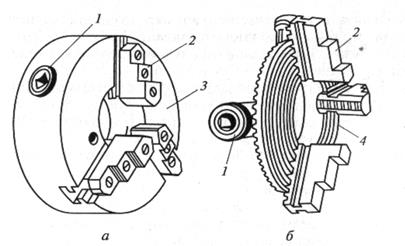

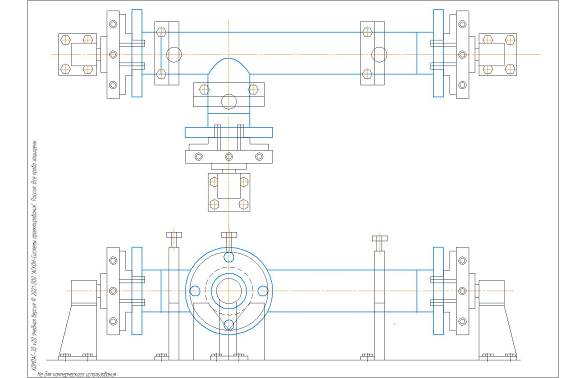

Разработать схему сборочного приспособления для заданной конструкции:  Рисунок 1- Схема сборочного приспособления. Схема базирования для заданной конструкции:  Рисунок 2 – Схема базирования детали. Исходя из выбранных типов опорных элементов и зажимных устройств назначить оборудование и приспособления для сборки и сварки заданной конструкции, привести схемы, технические характеристики: Оборудование для сборки:  Рисунок 3 – Призматическая опора. В приспособлениях находят применение призмы с углами α=600, 900 или 1200. Призмы с α=1200 применяют, когда заготовка не имеет полной цилиндрической поверхности и по небольшой дуге окружности нужно определить положение оси детали. Заготовка на таких призмах имеет малую устойчивость, чем и объясняется ограниченность их применения. В предпочтительном варианте выполнения углы раствора качающихся призм равны 135o.  Рисунок 4 – Трехкулачковый патрон. Трухкулачковые патроны оснащаются тяговым (зажимные элементы связаны с гидро- или пневмоприводом) или встроенным приводом. На зажим заготовки во время работы тратится до тридцати процентов вспомогательного времени, поэтому приспособления механизируют и сокращают время на установку изделия. Основное преимущество механизированных агрегатов – быстродействие и постоянное зажимное усилие на кулачках. 3. Оборудование для сварки Сварка будет производится плавящимся электродом в среде углекислого газа. Сварку можно выполнять непрерывно горящей или импульсной дугой. Импульсная дуга уменьшает протяженность околошовной зоны и коробление свариваемых кромок, а также обеспечивает хорошее формирование шва на материале малой толщины. Особенности кристаллизации металлов сварочной ванны при этом способе сварки способствуют дезориентации структуры, что уменьшает вероятность образования горячих трещин, однако может способствовать образованию околошовных надрывов. Для улучшения защиты и формирования корня шва используют поддув газа, а при сварке корневых швов на металле повышенных толщин применяют и специальные расплавляемые вставки. сварочный механизированный агрегат Таблица 4. Инверторный сварочный полуавтомат Aurora PRO OVERMAN 200 Mosfet 13709

Разработать компоновку приспособления для заданной конструкции:  Рисунок 5 Оценить технологичность конструкции изделия, исходя из полученных показателей Таблица 5

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Материал

Материал