Шпаргалки для Деталей Машин. 1. Виды разрушения ремней. Расчет ременных передач по тяговой способности и на долговечность. Перегрев ремня

Скачать 6.03 Mb. Скачать 6.03 Mb.

|

|

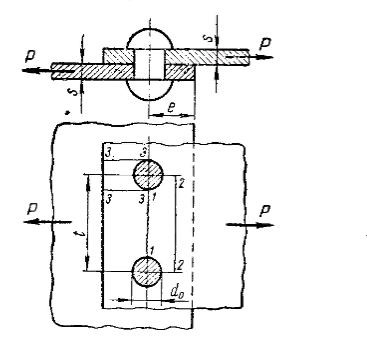

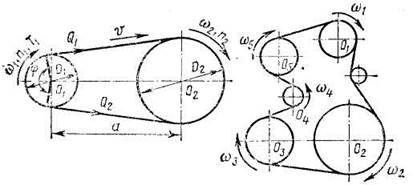

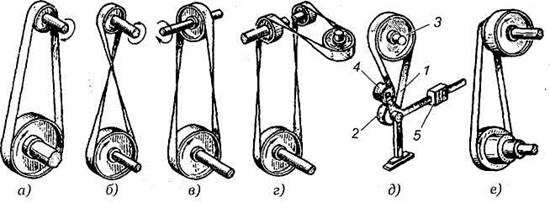

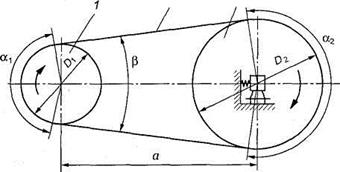

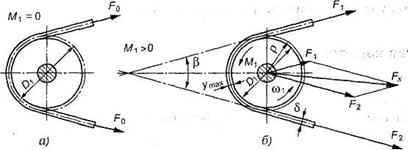

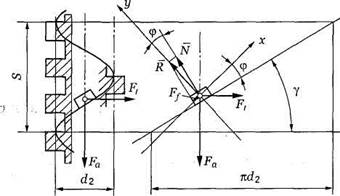

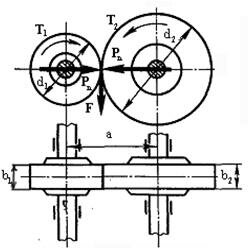

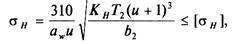

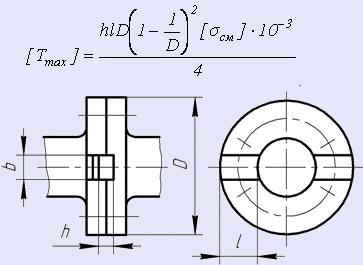

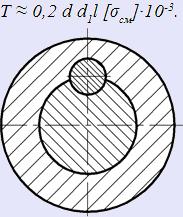

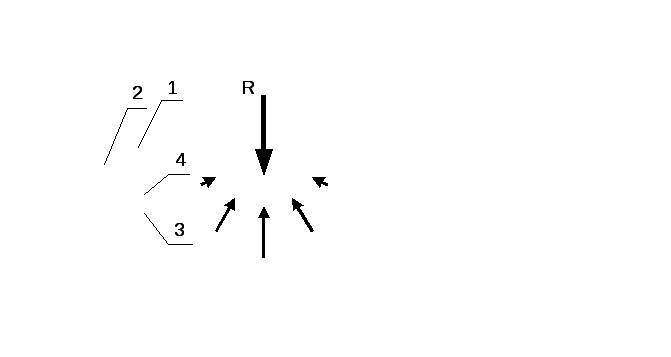

23. Расчёт плотных заклёпочных швов Заклёпочный шов – место соединения деталей или частей сооружения заклёпками. Плотные заклёпочные швы применяются в резервуарах с небольшим внутренним давлением. Они должны обеспечивать герметичность, т.е. отсутствие взаимного смещения соединяемых деталей.  Расчёт плотных заклёпочных швов производят в следующем порядке: 1. Определяем толщину стенки сосуда:  ; ;D – внутренний диаметр сосуда; p – давление на поверхности стенки сосуда;  – допускаемый коэффициент прочности продольного шва; – допускаемый коэффициент прочности продольного шва; – допускаемое напряжение при растяжении материала стенки сосуда; – допускаемое напряжение при растяжении материала стенки сосуда; – припуск на коррозию металла (1 – 3 мм). – припуск на коррозию металла (1 – 3 мм).2. По полученному значению толщины стенки сосуда из справочных материалов принимаем диаметр заклёпки  и шаг заклёпочного шва и шаг заклёпочного шва  . .3. Производим проверочный расчёт заклёпок по допускаемому условному напряжению на срез и на плотность:   – условное расчётное напряжение на срез в заклёпках; – условное расчётное напряжение на срез в заклёпках; – сила, действующая на одну заклёпку; – сила, действующая на одну заклёпку; – число плоскостей среза заклёпки. – число плоскостей среза заклёпки.Сила Р, действующая на одну заклёпку, равняется: а) в продольном шве:  б) в поперечном шве б) в поперечном шве  ; ; – число заклёпок, которыми скрепляют листы на участке шва длиной t. – число заклёпок, которыми скрепляют листы на участке шва длиной t.4. Вычисляем остальные размеры шва: - расстояние заклёпки до края листа:  - расстояние между рядами заклёпок:  - толщина накладок:  24. Расчёт рабочих поверхностей зубьев червячных колёс на контактную прочность и на изгиб В червячных передачах, аналогично зубчатым передачам, зубья червячного колеса рассчитывают на контактную прочность и на изгиб. В червячных передачах кроме выкашивания рабочих поверхностей зубьев велика опасность заедания и изнашивания, которые зависят от значений контактных напряжений. Поэтому для всех червячных передач расчет по контактным напряжениям является основным, а расчет по напряжениям изгиба — проверочным. Расчёт по контактным напряжениям. Проверочный расчёт червячных передач по контактным напряжениям производим по формуле:   – расчётное контактное напряжение поверхностей зубьев и витков в зоне зацепления; – расчётное контактное напряжение поверхностей зубьев и витков в зоне зацепления; – диаметры червяка и колеса; – диаметры червяка и колеса; – коэффициент диаметра червяка; – коэффициент диаметра червяка; – расчётный момент на червячном колесе; – расчётный момент на червячном колесе; – число зубьев колеса. – число зубьев колеса.Проектировочный расчёт червячных передач производим по формуле:  ; ; – межосевое расстояние; – межосевое расстояние; – вращающий момент на червячном колесе. – вращающий момент на червячном колесе.Полученное расчётом значение  округляют в большую сторону до стандартного значения. округляют в большую сторону до стандартного значения.Расчёт по напряжениям изгиба. Производят следующим образом: 1) Определяют число зубьев эквивалентного прямозубого колеса:  ; ; – угол подъёма витка червяка. – угол подъёма витка червяка.2) Находим коэффициент формы зуба  : : 3) Проводим проверку прочности зубьев червячного колеса на изгиб:   – коэффициент расчётной нагрузки; – коэффициент расчётной нагрузки; – тангенциальные силы в червячном колесе; – тангенциальные силы в червячном колесе;m – модуль зацепления; 25. Расчёт сварных соединений втавр. Соединения контактной сваркой и их расчёт. Втавр (впритык) соединяют элементы, расположенные во взаимно перпендикулярных плоскостях. Это соединение выполняют стыковым швом с разделкой кромок или угловыми швами без разделки кромок (рис.3.15,б). При нагрузке,  При нагружении изгибающим моментом и силой прочность сварного соединения определяют по формулам:  – для стыкового шва; – для стыкового шва; – для углового шва; – для углового шва;Классификация и разновидности сварных соединений: - по протяженности - на непрерывные, прерывистые и точечные; - по назначению: прочные (обеспечивают передачу нагрузки с одного элемента на другой); плотные (главные требования герметичность) и прочно-плотные (обеспечивают передачу нагрузки герметичность соединения — непроницаемость для жидкостей и газов); - по расположению сварного шва в пространстве: нижнее, вертикальное, горизонтальное, потолочное. - по условиям работы – рабочие, предназначенные для восприятия основных нагрузок, и соединительные, назначением которых является только скрепление отдельных элементов конструкции в единое целое. По взаимному расположению свариваемых элементов различают следующие виды соединений - стыковые С. - нахлесточные Н, лобовые; фланговые. - с накладками. - тавровые Т – свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. - угловые У – применяются для изготовления тары из листовой стали, ограждений и др. Выполняются угловыми швами. Эти соединения передают малые нагрузки и поэтому не рассчитываются на прочность. Расчёт соединений контактной сварки: Стыковая контактная сварка при соблюдении установленных правил технологии обеспечивает равно прочность соединения и деталей, поэтому можно не выполнять специальных расчетов прочности соединения при статических нагрузках. Это справедливо только в том случае, если разогрев металла в зоне сварки не влечет за собой снижения его прочности (например, низкоуглеродистые и низколегированные cтали, не подвергающиеся термообработке). В противном случае допускаемое напряжение при расчете деталей в месте стыка снижают с учетом уменьшения прочности материала в зоне термического влияния. При переменных нагрузках допускаемые напряжения понижают по сравнению со статическими, так же как и для стыковых соединений дуговой сваркой. 2  6. Расчёт сварных стыковых швов 6. Расчёт сварных стыковых швовШвы этих соединений работают на растяжение, сжатие и изгиб в зависимости от направления действующей нагрузки. Основным критерием работоспособности стыковых швов является их прочность шва или околошовной зоны. Условие прочности на растяжение:  ; ; – нагрузка, действующая на шов; – нагрузка, действующая на шов; – толщина детали; – толщина детали; – длина шва. – длина шва.Условие прочности на изгиб:  ; ;27. Расчет сварных угловых швов.  Фланговые швы. Условие прочности фланговых швов записывают в виде: Фланговые швы. Условие прочности фланговых швов записывают в виде:  – расчётная высота шва; – расчётная высота шва; – длина шва; – длина шва; – катет шва. – катет шва.Лобовые и косые швы.   Основными напряжениями в лобовых швах являются нормальные напряжения  и касательные и касательные  По методу, принятому в инженерной практике, лобовые швы рассчитывают только на касательные напряжения По методу, принятому в инженерной практике, лобовые швы рассчитывают только на касательные напряжения  . Расчёт производят по формуле: . Расчёт производят по формуле:В случае применения нахлестки, выполненной косым швом, угол наклона шва α из условия равнопрочности шва и основного металла принимают близким к 30˚:  К  огда соединение лобовым швом нагружено моментом, касательные напряжения находим по формуле: огда соединение лобовым швом нагружено моментом, касательные напряжения находим по формуле: Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов:   28. Ременные передачи. Достоинства и недостатки. Основные геометрические соотношения. Усилия в ветвях ремня. Нагрузка на валы и подшипники. Ременная передача относится к передачам трением с гибкой связью и может применяться для передачи движения между валами, находящимися на значительном расстоянии один от другого. Она состоит из двух шкивов (ведущего, ведомого) и охватывающего их бесконечного ремня, надетого с натяжением. Возможны передачи и с несколькими ведомыми шкивами. Ведущий шкив силами трения, возникающими на поверхности контакта шкива с ремнем вследствие его натяжения, приводит ремень в движение. Ремень в свою очередь заставляет вращаться ведомый шкив. Таким образом, мощность передается с ведущего шкива на ведомый. С увеличением угла обхвата шкива ремнем, натяжения ремня и коэффициента трения возрастает возможность передачи большей нагрузки.  Классификация ременных передач: Ременные передачи классифицируют по следующим признакам. 1. По форме сечения ремня: а) плоскоременные (поперечное сечение ремня имеет форму плоского вытянутого прямоугольника); б) клиноременные (поперечное сечение ремня в форме трапеции); в) круглоременные (поперечное сечение ремня имеет форму круга); г) с поликлиновыми ремнями (ремень снаружи имеет плоскую поверхность, а внутренняя, взаимодействующая со шкивами, поверхность ремня снабжена продольными гребнями, выполненными в поперечном сечении в форме трапеции). д) с зубчатыми ремнями (внутренняя, контактирующая со шкивами, поверхность плоского ремня снабжена поперечными выступами, входящими в процессе работы передачи в соответствующие впадины шкивов);   2. По взаимному расположению осей валов: - с параллельными осями (а, б); - с пересекающимися осями — угловые (г); - со скрещивающимися осями (в). 3. По направлению вращения шкива: - с одинаковым направлением (открытые и полуоткрытые) (а); - с противоположными направлениями (перекрестные) (б). 4. По способу создания натяжения ремня: - простые (а); - с нажимным роликом (д); - с натяжным устройством. 5. По конструкции шкивов: - с однорядными шкивами (а—д); - с двухшкивным валом, один из шкивов которого холостой; - со ступенчатыми шкивами для изменения передаточного числа (е). 6. По количеству валов, охватываемых одним ремнем: - двухвальная передача; - трехвальная передача; - четырехвальная передача; - многовальная передача. 7. По виду тягового (основного несущего) слоя (корда), располагающегося примерно по центру тяжести поперечного сечения ремня, различают - кордотканевые ремни; - кордошнуровые ремни. Достоинства ременных передач: - возможность расположения ведущего и ведомого шкивов на больших расстояния; - передаточное отношение i <7; - плавность хода; - бесшумность работы передачи, обусловленные эластичностью ремня; - малая чувствительность к толчкам и ударам, а также к перегрузкам, способность пробуксовывать; - возможность работы с большими угловыми скоростями до 30 м/с; - предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня; - пониженные требования к точности взаимного расположения валов передачи; - возможность работы при высоких оборотах; - способность самопредохранения от неучтенных перегрузок, благодаря возможности пробуксовки ремня на шкивах; - простота конструкции; - дешевизна. Недостатки ременных передач: - значительные габариты шкивов; - высокие нагрузки на валы и опоры из-за натяжения ремня; - малая точность - невысокие износостойкость и выносливость ремней; - постепенное вытягивание ремней, их недолговечность; - необходимость применения в передачах специальных устройств, предназначенных для натяжения ремня, или его перешивок по мере вытягивания в процессе эксплуатации передачи; - необходимость защиты ремней от попадания на них минеральных масел, бензина, щелочей и т.п.; - возможность электризации ремней, исключающая использование ременных передач во взрывоопасных средах. Основные геометрические соотношения: D1 и D2 — диаметры ведущего и ведомого шкивов; а — межосевое расстояние; В — ширина шкива; L — длина ремня; α — угол обхвата; β — угол между ветвями ремня; α1 и α2 – углы обхвата.  1.Межосевое расстояние рассчитывается по формуле:  Для нормальной работы плоскоременной передачи должно соблюдаться условие:   2. Диаметр ведущего шкива:  ; ; – мощность на ведущем валу; – мощность на ведущем валу;  – угловая скорость ведущего вала. – угловая скорость ведущего вала.3. Диаметр ведомого вала:   – передаточное число; – передаточное число;  – коэффициент скольжения. – коэффициент скольжения.3. Допускаемые углы обхвата ременных передачи:  4. Угол между ветвями ремня:  . .Усилия в ветвях ремня:  Силы натяжения в ветвях ремня при холостом ходу: Окружная сила на ведущем вале:  ; ; – коэффициент динамической нагрузки; – коэффициент динамической нагрузки;Начальная сила натяжения:  A – площадь поперечного сечения ремня плоскоременной передачи;  – начальная сила натяжения ремня. – начальная сила натяжения ремня. Силы натяжения в ветвях ремня при передачи нагрузки:  или или  f – коэффициент трения покоя между ремнём и шкивом;  – угол обхвата шкива. – угол обхвата шкива.Нагрузка на валы и подшипники: Нагрузку на валы и подшипники можно найти по формуле:  ; ;Нагрузка на валы и подшипники в 2,5 – 4,0 раз превышает окружную силу  . .29. Самоторможение и КПД винтовой пары. Расчет резьбы на прочность. Условие самоторможения можно записать в виде  Рассматривая самоторможение только в резьбе без учета трения на торце гайки, получим  , или , или  ; ;Для крепежных резьб значение угла подъема Ψ лежит в пределах 2°30' – 3°30', а угол трения φ изменяется в пределах 6° (при f ≈ 0,1) – 16º (при f ≈ 0,3). Таким образом, все крепежные резьбы – самотормозящие. Резьбы для ходовых винтов выполняют как самотормозящие, так и несамотормозящие. КПД винтовой пары: КПД винтовой пары можно определить по формуле:   – угол подъёма резьбы; – угол подъёма резьбы; – угол трения. – угол трения. – –  – – Если ведущим является вращающее движение, то КПД определяется соотношением:  Если же ведущим является поступательное движение:  Расчёт резьбы на прочность: Условие прочности витка резьбы по смятию: а) для гайки:  б) для винта  F - осевая сила, действующая на болт; d2 - средний диаметр резьбы; h - высота витка; z - число витков резьбы в гайке; [σ]смв - допускаемое напряжение смятия материала винта; [σ]смг - допускаемое напряжение смятия материала гайки. Расчет резьбы по напряжению среза: а) для винта:  б) для гайки:  F — осевое усилие, действующее на болт; d1 — внутренний диаметр резьбы; d — наружный диаметр резьбы; Н — высота гайки; K=cd/P — коэффициент, учитывающий тип резьбы. 30. Самоуправляемые муфты (обгонные, центробежные и предохранительные) и их расчет. В технике муфты — это соединительные устройства для тех валов, концы которых подходят один к другому вплотную или же удалены на небольшое расстояние. Соединение валов муфтами обеспечивает передачу вращающего момента от одного вала к другому. Валы, как правило, расположены так, что геометрическая ось одного вала составляет продолжение геометрической оси другого вала. С помощью муфт можно также передать вращение с валов на зубчатые колеса, шкивы, свободно насаженные на эти валы. Самоуправляемые муфты предназначены для автоматического разъединения валов в зависимости от изменения одного из следующих параметров: вращающего момента — предохранительные муфты, направления вращения — обгонные, и скорости вращения - центробежные. Эти муфты предназначены для автоматического разъединения валов в тех случаях, когда параметры работы машины становятся недопустимыми по тем или иным показателям. Расчёт муфт: Условие передачи муфтой расчетного момента  ; : ; :  ; ;где  – момент сил трения, Н·м; – момент сил трения, Н·м;  – центробежная сила, Н; – центробежная сила, Н;m – масса груза, кг; r – расстояние от оси вращения до центра масс груза, мм; f – коэффициент трения; D – диаметр ведомой полумуфты, мм; z – число грузов. Износостойкость рабочих поверхностей трения грузов проверяют по величине давления p, МПа:  где ab – площадь проекции опорной поверхности груза, мм2. 31. Сварное соединение. Расчет фланговых швов на прочность.  Сварным соединением называют неразъемное соединение деталей с помощью сварных швов. Условие прочности фланговых швов записывают в виде: Сварным соединением называют неразъемное соединение деталей с помощью сварных швов. Условие прочности фланговых швов записывают в виде:  – расчётная высота шва; – расчётная высота шва; – длина шва; – длина шва; – катет шва. – катет шва. В тех случаях, когда короткие фланговые швы недостаточны для выполнения условий равнопрочности, соединение усиливают прорезными швами или лобовым швом. Условие прочности соединения с прорезным швом при k=δ   Если соединение нагружено моментом, то напряжения от момента распределяются по длине шва неравномерно, а их векторы направлены различно (напряжения пропорциональны плечам е и перпендикулярны им). Неравномерность распределения напряжений тем больше, чем больше l/b. В общем случае максимальные напряжения можно определить по формуле:   полярный момент сопротивления опасного сечения швов в плоскости разрушения. полярный момент сопротивления опасного сечения швов в плоскости разрушения.32. Сварные соединения. Виды сварных соединений и типы сварных швов. Классификация и разновидности сварных соединений: - по протяженности - на непрерывные, прерывистые и точечные; - по назначению: прочные (обеспечивают передачу нагрузки с одного элемента на другой); плотные (главные требования герметичность) и прочно-плотные (обеспечивают передачу нагрузки герметичность соединения — непроницаемость для жидкостей и газов); - по расположению сварного шва в пространстве: нижнее, вертикальное, горизонтальное, потолочное. - по условиям работы – рабочие, предназначенные для восприятия основных нагрузок, и соединительные, назначением которых является только скрепление отдельных элементов конструкции в единое целое. По взаимному расположению свариваемых элементов различают следующие виды соединений - стыковые С. - нахлесточные Н, лобовые; фланговые. - с накладками. - тавровые Т – свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. - угловые У – применяются для изготовления тары из листовой стали, ограждений и др. Выполняются угловыми швами. Эти соединения передают малые нагрузки и поэтому не рассчитываются на прочность. 33. Силовые соотношения в винтовой паре и расчет на прочность винта. Силовые соотношения в винтовой паре передачи:  Силы, возникающие в резьбе:  — осевая сила; — осевая сила;  — окружная сила, находится из формулы: — окружная сила, находится из формулы: где где  — коэффициент трения; — коэффициент трения;  — нормальная реакция. — нормальная реакция.На рис. 23 R — равнодействующая сил N и Ff , угол между векторами сил R и N — угол трения.  – формула справедлива только для прямоугольной резьбы; – формула справедлива только для прямоугольной резьбы; – для треугольной или трапецеидальной резьбы; – для треугольной или трапецеидальной резьбы; - приведенный угол трения; - приведенный угол трения; – угол профиля резьбы. – угол профиля резьбы.Расчёт винта на прочность: При вращении винт сжимается и скручивается. Стержень винта проверяют на прочность по эквивалентному напряжению по гипотезе формоизменения:   – сжимающее нормальное напряжение, действующее на винт; – сжимающее нормальное напряжение, действующее на винт; – внутренний диаметр резьбы винта; – внутренний диаметр резьбы винта; – касательное напряжение, действующее на винт; – касательное напряжение, действующее на винт;34. Современные тенденции в развитии машиностроения. Требования к машинам и их деталям. Основные критерии работоспособности деталей. Надежность машин и пути повышения их надежности. Предъявляются следующие основные требования: высокая производительность и надежность; удобство и безопасность обслуживания, экономичность в изготовлении и эксплуатации; небольшие габариты; технологичность; максимальная взаимозаменяемость и унификация узлов и деталей. Работоспособность – состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленными нормативно-технической документацией. Прочность – способность детали сопротивляться разрушению или возникновению пластичных деформаций под действием приложенных к ней нагрузок. Жесткость – способность деталей сопротивляться упругим деформациям, изменению их формы и размеров под действием нагрузок. Износостойкость – сопротивление трущихся деталей изнашиванию. Теплостойкость – способность конструкции сохранять работоспособность в пределах заданных температур в течение заданного срока службы; Надежность – свойство детали или машины в целом выполнять заданные функции с сохранением эксплуатационных показателей в течение требуемого промежутка времени или требуемой наработки. Для повышения надежности повышаю стойкость к внешним воздействиям. К методам повышения сопротивляемости машины внешним воздействиям относятся, например, уменьшение нагрузок, действующих на механизмы, применение рациональных методов смазки, исключение влияния технологической наследственности. 35. Сцепные муфты (кулачковые и фрикционные). А. Кулачковые муфты. Кулачковая муфта — это управляемая или сцепная муфта, которая состоит из двух полумуфт, расположенных на концах валов. В рабочем положении выступы одной полумуфты входят во впадины другой, при этом одна из полумуфт является подвижной при помощи механизма управления муфтой. Кулачковые муфты следует включать в неподвижном состоянии или при малой разности угловых скоростей валов, так как при включении на ходу неизбежно появление динамических нагрузок. Как правило, скорость относительного вращения валов при включении не должна превышать 1 м/с. Подвижную полумуфт рекомендуется располагать на ведомом валу, что уменьшает износ деталей управления муфтой. Преимуществами кулачковых муфт по сравнению с фрикционными являются малые габаритные размеры и отсутствие относительного поворота соединяемых валов. Число кулачков выбирается в зависимости от передаваемого крутящего момента (при данном диаметре муфты число кулачков тем меньше, чем больше крутящий момент) и от желаемого времени включения муфты. Если обозначить: z— число кулачков, n— частота вращения, об/мин, t0 — время включения муфты, с, то ta= 60/(nz), откуда z = 60/(n t0). Б. Фрикционные муфты. Фрикционные муфты передают крутящий момент от ведущего вала к ведомому при помощи сил трения, создаваемых на контактных поверхностях сцепляющихся частей муфты. Включение муфты производится прижатием друг к другу указанных поверхностей, а выключение — их разъединением. Путем изменения силы прижатия трущихся поверхностей можно регулировать силу трения и осуществлять плавное сцепление (пуск машины) при любой разности частот вращения ведущего и ведомого валов. Плавность включения муфт позволяет избежать больших динамических нагрузок и шума при пуске. Фрикционные муфты дают возможность регулировать время разгона ведомых частей и наибольший крутящий момент, передаваемый муфтой. Последнее свойство позволяет использовать муфту в качестве предохранительного звена. Фрикционные муфты непригодны в тех случаях, когда требуется строгое совпадение угловых скоростей соединяемых валов, так как при случайном проскальзывании муфты это условие нарушается. По направлению перемещений сцепляющихся элементов фрикционные муфты делятся на осевые (конусные — рис. 28 и дисковые — рис. 29) и радиальные (колодочные — рис. 30, ленточные и с разжимным кольцом — рис. 30). Управление муфтами может быть рычажным (или рычажно-кулачковым), гидравлическим, пневматическим и электромагнитным. 36. Фрикционные передачи и их расчет. Вариаторы. Назначение. Фрикционные передачи относится к механическим передачам трения с непосредственным контактом и состоят из двух соприкасающихся между собой колес (катков, роликов, дисков). Вращение одного из колес преобразуется во вращение другого за счет сил трения, возникающих в месте контакта колес. Необходимая сила трения между колесами фрикционной передачи достигается прижатием одного из них к другому. Фрикционные передачи могут быть с параллельными и пересекающимися валами, открытые и закрытые, с постоянным либо с плавно изменяемым передаточным отношением. Преимущества. Простота конструкций, бесшумность и плавность работы, малые колебания за оборот вала передаточного числа с возможностью его бесступенчатого плавного регулирования, автоматическая защита от перегрузок, при которых колеса пробуксовывают. Недостатки. Большие нагрузки на валы и опоры, необходимость установки специальных прижимных устройств. Относительно меньший КПД и изменение передаточного отношения во времени в связи проскальзыванием колес и их износом, невозможность применения в приводах с постоянным передаточным числом и переменными нагрузками, износ при буксовании ведущего колеса. Порядок выполнения проектного расчета. При проектном расчете из условия обеспечения контактной прочности поверхности стальных колес определяется диаметр ведущего колеса цилиндрической фрикционной передачи:  , (11.1) , (11.1)При проектном расчете из условия обеспечения износостойкости поверхности неметаллических колес определяется диаметр ведущего колеса цилиндрической фрикционной передачи:  , (11.2) , (11.2)Где - допустимая удельная сила в контакте поверхностей: для пары резина – сталь 10...30 , для пары текстолит – сталь 40…80 , для пары металлокерамика – сталь 130 . Расчетный диаметр ведущего колеса и его ширина Расчетные диаметр и ширина ведомого колеса определяются по формулам:  , (11.3) , (11.3)Полученные значения округляются до ближайших стандартных чисел. Расчетное усилие прижатия колес  . (11.5) . (11.5)Окружное усилие на колесах передачи . (11.6) Межосевое расстояние передачи  . (11.7) . (11.7)Порядок выполнения проверочного расчета. При проверочном расчете из условия обеспечения контактной прочности поверхности стальных колес определяют расчетные контактные напряжения и сравнивают их с допустимыми  (11.8) (11.8)При проверочном расчете передачи с одним неметаллическим колесом определяется удельная сила в контакте и сравнивается с допустимой удельной силой  . (11.9) . (11.9) Вариа́тор— устройство, передающее крутящий момент и способное плавно менять передаточное отношение в некотором диапазоне регулирования. Изменение передаточного отношения может производиться автоматически, по заданной программе или вручную. 37. Цепные передачи. Достоинства и недостатки. Основные геометрические соотношения. Критерии работоспособности приводных цепей и их расчет. Цепная передача относится к передачам зацеплением с гибкой связью. Цепные передачи применяют в станках, транспортных, сельскохозяйственных и других машинах для передачи движения между параллельными валами, расположенными на значительном расстоянии, когда зубчатые передачи непригодны, а ременные ненадежны. Достоинства цепных передач: 1. Передача движения зацеплением, а не трением позволяет передавать большие мощности, чем с помощью ремня; 2. Практически не требуется натяжение цепи, следовательно, уменьшается нагрузка на валы и опоры; 3. Отсутствие скольжения и буксования обеспечивает постоянство среднего передаточного отношения; 4. Цепи могут устойчиво работать при меньших межосевых расстояниях и обеспечить большее передаточное отношение, чем ремённая передача; 5. Цепные передачи хорошо работают в условиях частых пусков и торможений; 6. Цепные передачи имеют высокий КПД. Недостатки цепных передач: 1. Износ цепи при недостаточной смазке и плохой защите от грязи; 2. Сложный уход за передачей; 3. Повышенная вибрация и шум; 4. По сравнению с зубчатыми передачами повышенная неравномерность движения; 5. Удлинение цепи в результате износа шарниров и сход цепи со звёздочек. 8.6. Критерии работоспособности цепных передач  Кр – коэффициент режима нагрузки; Т1 – вращающий момент на ведущей звёздочке; [p] – допускаемое среднее давление в шарнире; m – число рядов цепи; z1 = 29 – 2u – минимальное число зубьев ведущей звёздочки цепи. После подбора цепи по стандарту выбранная передача проверяется на износостойкость по формуле:  где где  - окружная сила, d1 - делительный диаметр звездочки; А=dobB – площадь проекции опорной поверхности шарнира, d0 – диаметр оси 5, В – длина втулки. - окружная сила, d1 - делительный диаметр звездочки; А=dobB – площадь проекции опорной поверхности шарнира, d0 – диаметр оси 5, В – длина втулки.38. Цилиндрические зубчатые передачи. Геометрические параметры и силы в зацеплении. Зубчатая передача — это механизм или часть механизма в состав которого входят зубчатые колёса. Движение пе-редаётся с помощью зацепления пары зубчатых колёс. Меньшее зубчатое колесо принято называть шестерней, большее – колесом. Параметрам шестерни приписывают индекс 1, параметрам колеса – индекс 2. Достоинства зубчатых передач: • Возможность применения в широком диапазоне скоростей, мощностей и передаточных отношений. • Высокая нагрузочная способность и малые габариты. • Большая долговечность и надёжность работы. • Постоянство передаточного отношения. • Высокий КПД (87-98%). • Простота обслуживания. Недостатки зубчатых передач: • Большая жёсткость не позволяющая компенсировать динамические нагрузки. • Высокие требования к точности изготовления и монтажа. • Шум при больших скоростях. d = m∙z- диаметр делительной окружности; da =(m∙z +2∙m) - диаметр окружности вершин зубьев; df =(m∙z – 2,5∙m) - диаметр окружности впадин зубьев; p = π∙m - шаг по делительной окружности (расстояние между одноименными точками профилей соседних зубьев, измеренное в сечении, нормальном линиям зубьев); s = 0,5∙p - толщина зуба по делительной окружности; e = 0,5∙p - ширина впадины по делительной окружности; ha = m - высота головки зуба; hf = 1,25∙m - высота ножки зуба; h = 2,25∙m - высота зуба; b - ширина зубчатого венца. р/π =m - окружной модуль зубьев (основная геометрическая характеристика зубьев). 39. Цилиндрические зубчатые передачи. Расчет зубьев на контактную прочность.  где Кн= КщКНи — коэффициент нагрузки; b2 = ψbaaw. 40. Червячные передачи. Основные геометрические параметры. Передаточное число. Материалы червячных передач. Силы, действующие в зацеплении. Червячная передача — это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары. Основные геометрические размеры червяка: угол профиля витка в осевом сечении 2а = 40° расчетный шаг червяка откуда расчетный модуль ход витка  (2.5.3), (2.5.3),где z1 — число витков червяка; где q — число модулей в делительном диаметре червяка или коэффициент диаметра червяка.. Значения коэффициентов диаметра червяка q выбирают из ряда: 7,1; 8,0; 9,0; 10,0; 11,2; 12,5; 14,0; 16,0; 18,0; 20,0; 22,4; 25,0. Длина нарезанной части червяка зависит от числа витков. U=Z1/Z2 – передаточное число Червяки в силовых передачах выполняют из сталей, закаливаемых до значительной твердости. Наивысшие показатели дают передачи с червяками из цементуемых сталей (12ХН3, 15ХФ, 18ХГТ, 18ХНВА, 20Х2Н4А и др.). Твердость на поверхности при этом: HRC 58…63. Шлифовка и полировка червяка обязательны. Применяют также газовую нитроцементацию (25ХГТ, 25ХГМ). HRC 56…63. Широко применяют также червяки из среднеуглеродистых сталей (45, 40Х, 40ХМ, 35ХГСА, 38ХГН) с поверхностной или объемной закалкой. Шлифовка и полировка обязательны. Также применяют червяки из азотируемых сталей (38Х2МЮА, 38Х2Ю). Улучшенные червяки применяют вместо закаленных по технологическим соображениям (например, отсутствие оборудования для шлифовки червяков); при этом: НВ 350. Окружное усилие на червячном колесе равно осевому усилию на червяке: P2 = 2M2/d2, 41. Шпоночные соединения. Расчет призматических, сегментных и цилиндрических шпонок. Шпоночные соединения – соединения для закрепления на валах и осях зубчатых колёс, шкивов, звёздочек и других деталей при помощи шпонок и для передачи крутящего момента от вала к ступице насаженной детали и наоборот. ШПОНКИ ПРИЗМАТИЧЕСКИЕ. Условие прочности на смятие: [Tmax] = 0,5·d·K·l·[σсм]·10-3 Условие прочности сечения С - С на срез: [Tmax] = 0,5·(d+K)·b·l·[τср]·10-3 В случае установки двух противоположно расположенных шпонок вводят поправочный коэффициент 0,75. ШПОНКИ СЕГМЕНТНЫЕ Условие прочности выступающей части шпонки на смятие: [Tmax] = 0,5·d·K·l·[σсм]·10-3 Условие прочности сечения С - С на срез, где l = 0,95b: [Tmax] = 0,5·(d+K)·b·l·[τср]·10-3 ШПОНКИ ТОРЦОВЫЕ Торцовая шпонка - это призматическая шпонка, поставленная в плоскость стыка, например, при фланцевом соединении концов двух валов. Узкая грань шпонки подвергается смятию; продольное сечение шпонки, плоскость которого совпадает с плоскостью стыка валов, испытывает напряжение среза (сдвига). Условие прочности на смятие:  ШПОНКИ ЦИЛИНДРИЧЕСКИЕ Диаметральное сечение проверяют на срез, боковую поверхность - на смятие. Условие прочности диаметрального сечения на срез: T = 0,5·d·d1·l·[τср]·10-3 Условие прочности боковой поверхности на смятие:  42. Волновые передачи. Достоинства и недостатки. Конструкции. Передача движения в герметичное пространство. Волновые зубчатые передачи в кинематическом отношении представляют собой планетарные передачи с одним гибким зубчатым колесом. Жесткое зубчатое колесо соединено с корпусом передачи. Гибкое зубчатое колесо изготовляют либо в виде стакана с тонкой, легко деформирующейся стенкой, либо в виде свободно деформирующегося кольца. Делительный диаметр гибкого зубчатого колеса d2 меньше делительного диаметра жесткого колеса d1: Гибкое зубчатое колесо помещается внутри жесткого зубчатого колеса, в котором оно обкатывается, а водило вставляется внутрь гибкого зубчатого колеса. Вращательное движение в волновой зубчатой передаче осуществляется от ведущего звена к ведомому благодаря бегущей волновой деформации гибкого зубчатого колеса. Разность чисел зубьев волновой передачи принимается равной или кратной числу волн k: Достоинство гибкой зубчатой передачи заключается также в возможности передачи движения в герметизированное пространство Недостатки волновых передач: сложность конструкции, пониженные надежность и долговечность гибкого зубчатого колеса, повышенные потери мощности на трение в передаче и на деформацию гибкого зубчатого колеса. Зубья зубчатых колес волновых передач изготовляют различных профилей, но чаще всего эвольвентного. Гибкие зубчатые колеса изготовляют в зависимости от назначения передачи либо из высокопрочных сталей, либо из полиамидов и других пластмасс. 43. Подшипники качения. Виды. Конструкция. Достоинства и недостатки. Области применения. Подшипник качения -шарики или ролики, установленные между кольцами и удерживаемые на определенном расстоянии друг от друга обоймой. представляет собой готовый узел, основным элементом которого являются тела качения В процессе работы тела качения катятся по беговым дорожкам колец, одно из которых в большинстве случаев неподвижно. Распределение нагрузки между несущими телами качения неравномерно (рис. 21.7) и зависит от величины радиального зазора в подшипнике и от точности геометрической формы его деталей.  Подшипники качения широко распространены во всех отраслях машиностроения. Они стандартизованы и изготовляются в массовом производстве на ряде крупных специализированных заводов. Достоинства и недостатки подшипников каченияДостоинства: Сравнительно малая стоимость вследствие массового производства подшипников. Малые потери на трение и незначительный нагрев. Потери на трение при пуске и установившемся режиме работы практически одинаковы. Высокая степень взаимозаменяемости, что облегчает монтаж и ремонт машин. Малый расход смазки. Не требуют особого внимания и ухода. Недостатки: Высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника. Малонадежны в высокоскоростных приводах из-за чрезмерного нагрева и опасности разрушения сепаратора от действия центробежных сил. Сравнительно большие радиальные размеры. Шум при больших скоростях. Подшипники качения классифицируют по следующим основным признакам: шариковые и роликовые, радиальные, радиально-упорные, упорно-радиальные и упорные; однорядные и многорядные несамоустанавливающиеся и самоустанавливающиеся (сферические); |