Практика по мясоперерабатывающей фабрике. практика. 1. Введение Организационная структура предприятия

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

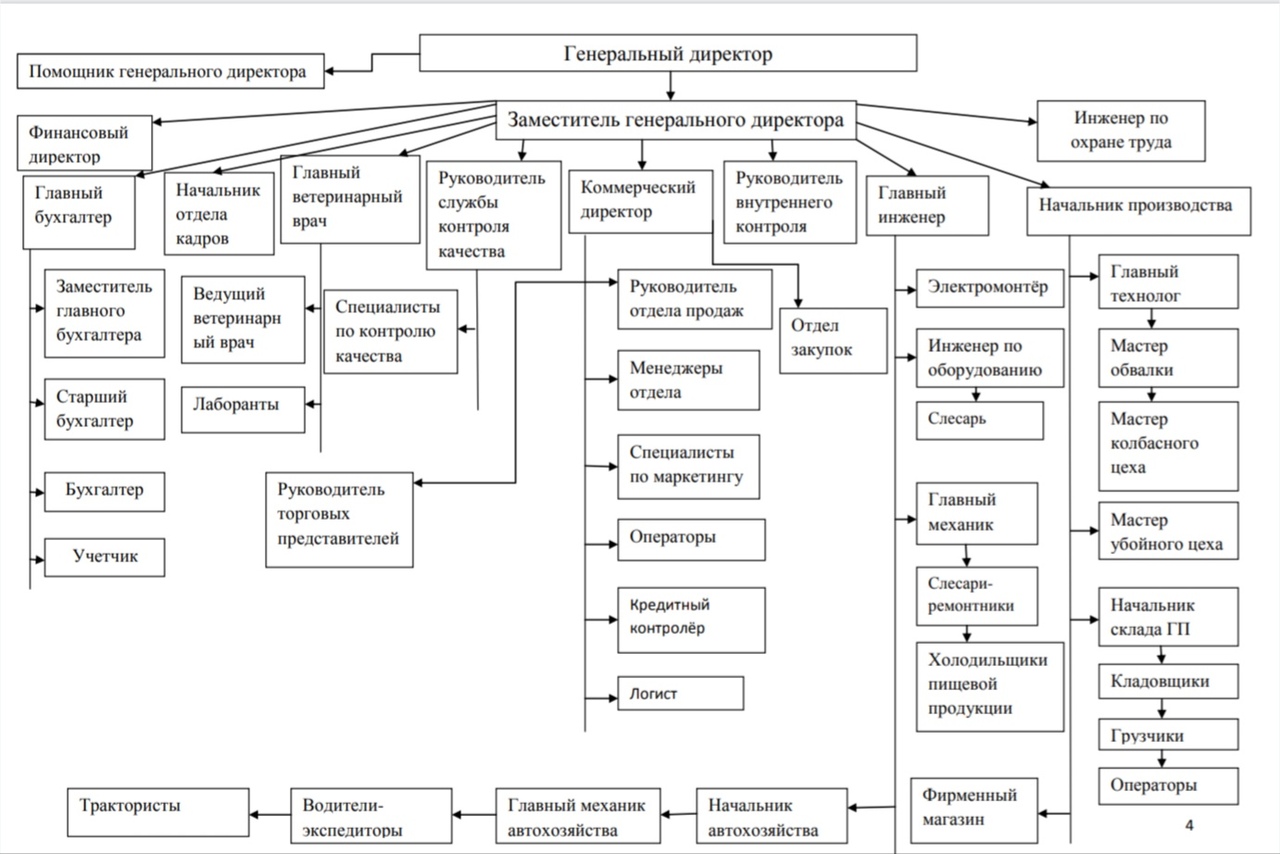

1 2 Содержание 1. Введение………………………………………………………………………...1 2. Организационная структура предприятия…..…………………………….….4 3. Номенклатура вырабатываемой продукции…………………………………5 4. Характеристика вспомогательного производства……………………….….6 4.1 Теплоснабжение…………………………………………………………..6 4.2 Энергоснабжение ……………………………………….……………….7 4.3 Система учета электроэнергии и мероприятия по экономии электроэнергии……………………………………………………………………9 4.4 Водоснабжение и канализация ………………………………...………..9 4.5 Холодильно-компрессорное хозяйство…………………….………….13 4. 6 Ремонтно-механические мастерские…………………………..…….…14 5. Сырьевая зона …………….………………………………………………….15 6. Поступление животных и предубойное содержание ………………………19 7. Характеристика основного производства…………………………….…….20 7.1 Технологическая схема переработки крупного рогатого скота……20 7.2 Технологическая схема переработки свиней…………………………...25 7.3 Технологии обработки субпродуктов…………………………………...29 8. Характеристика технологического процесса полукопченых колбас……...34 9.Экономические показатели…………………………………………………...38 10. Безопасность и экологичность производства……………………………..39 Список использованной литературы…………………………………………...41 Приложения Введение Мясо и мясопродукты являются одними из основных продуктов питания человека, высокая питательная ценность которых обусловлена количеством и качеством белков (набором незаменимых аминокислот), жиров и входящих в их состав ненасыщенных и жирных полиненасыщенных кислот, микро- и макроэлементов, экстрактивных веществ, обеспечивающих в совокупности высокие вкусовые достоинства и усвояемость данных продуктов. На сегодняшний день наблюдается определенный подъем мясоперерабатывающей промышленности, в том числе и колбасного производства, которое развивается в нескольких направлениях: - использование новых видов сырья и пищевых добавок; - расширение ассортимента продукции; - освоение нового оборудования и технологий. Освоение новых видов сырья, прежде всего, связано с использованием соевых протеинов (муки, концентрата, изолята), играющих роль эмульгаторов и стабилизаторов фарша, улучшающих его структуру и заменяющих эквивалентную часть мяса. Кроме того, соевые белки положительно влияют на здоровье человека, снижая риск сердечно-сосудистых и раковых заболеваний, повышают резистентность организма. Кроме добавок-заменителей животного белка все большее применение в производстве мясопродуктов находит использование биологически активных веществ. Наиболее часто применяют добавки из яичных, молочных и соевых белков, жирных полиненасыщенных кислот, фосфолипидов и витаминов. Следующее перспективное направление – создание и использование для производства мясных изделий биологически активных веществ на основе продуктов жизнедеятельности микроорганизмов. Такие препараты за рубежом известны как стартовые культуры и широко используются в колбасном производстве. Одной из актуальных проблем колбасного производства является увеличение срока хранения колбасных изделий. С этой целью в фарш добавляют специально разработанные вещества – консерванты, представляющие оригинальные по составу смеси различных пищевых кислот, разрешенных к использованию в мясной промышленности. Они подавляют рост нежелательной микрофлоры, препятствуют образованию токсинов и отличаются простотой применения. Другим направлением продления сроков годности колбас является разработка новых технологий упаковки, позволяющих более надежно, чем традиционные, защитить готовьте изделия от изменения органолептических свойств, потери влаги и бактериальной порчи. В наибольшей степени данным требованиям отвечают многослойные термоусадочные полиамидные и поливинилдихлоридные оболочки, обеспечивающие сохранение качественных показателей колбасных изделий при храпении и позволяющие проводить их стерилизацию. Дальнейшее развитие колбасного производства будет связано с техническим и технологическим переоснащением предприятий, с использованием новейшего. В основном зарубежного оборудования и технологий и собственных «ноу-хау», позволяющих вырабатывать продукцию с высокими индивидуальными потребительскими качествами. Для успешной работы предприятий им необходима настойчивая реклама своей продукции, расширение рынка ее сбыта, открытие филиалов в других регионах, создание сети собственных фирменных магазинов. Немаловажно также придерживаться принципа современного маркетинга: не защищаться от конкурентов, а учиться у них, бороться за потребителя, избрав главным инструментом борьбы качество продукции. Планировка производственного цеха, складских и подсобных помещений должны быть согласно типовому проекту. Колбасный цех на предприятии должен состоять из следующих основных производственных участков, вспомогательных и бытовых помещений: 1. Участок приемки мяса и проведения ветеринарно-санитарной экспертизы; 2. Камера для размораживания мяса; 3. Обвало-жиловочный участок; 4. Участок измельчения мяса: 5. Камера согревания мяса; 6. Участок фаршесоставления; 7. Участок формовки колбас; 8. Камера осадки колбас; 9. Термическое отделение; 10. Камера охлаждения; 11. Моечное отделение; 12. Склад для хранения вспомогательных материалов; 13. Склад готовой продукции; 14. Помещения для рабочего персонала; 15. Административные помещения и лаборатория. Необходимо, чтобы участки формовки и осадки колбас, термическое отделение, камера охлаждения и склад готовой продукции соединены между собой подвесными путями для перемещения колбасных рам. Выпускаемый объем, и ассортимент должен соответствовать техническим возможностям и санитарному состоянию предприятия. Территория предприятия огорожена, заасфальтирована, благоустроенна. В отчете будет описано небольшое предприятие, примерно, с такой мощностью. Свиньи - убой и первичная переработка живых свиней – 600 голов в смену; - обвалка свиных полутуш – 15 тонн в смену; - производство колбасной и деликатесной продукции 3 тонны в смену, после увеличения производственных мощностей – 15 тонн в смену. Крупный рогатый скот - убой и первичная переработка КРС – 60 голов в смену, после увеличения производственных мощностей – 100 голов в смену; - обвалка полутуш – 15 тонн в смену. На данном предприятии будет достаточно 100 человек. 2.Организационная структура предприятия Совокупность возникающих в процессе управления взаимосвязей и взаимоотношений между подразделениями предприятий, включая взаимоотношения, права и ответственность работников за выполнение конкретных видов деятельности, представляет собой организационную структуру. Главная функция организационной структуры – обеспечение контроля и координации деятельности подразделений предприятия. Организационная структура отражает уровень полномочий, делегированных различным функциональным и линейным подразделениям предприятия. Структура управления предприятия характеризуется различным числом звеньев, чаще всего используется трехзвенная система: директор – начальник цеха – мастер. Высшей ступенью управления является совет директоров генеральный директор, затем идёт генеральный директор. Генеральный директор определяет стратегию развития и контролирует работу всего предприятия. В обязанности главного бухгалтера входит составление баланса предприятия, подготовка отчетности для проверяющих органов и контроль за работой бухгалтерии и операторов. Главный инженер следит за состоянием всего оборудования на предприятии, контролирует работу слесарей, электриков и т.д. Начальник отдела кадров – его деятельность заключается в разработке, реализации и новации кадровой политики предприятия, осуществляет взаимодействие со всеми подразделениями для выработки общекорпоративной кадровой политики. Инженер по технике безопасности осуществляет контроль за соблюдением правил и норм безопасности, контроль информационных потоков, охранные мероприятия. Начальники цехов отвечает за технологию производства продукции, занимается разработкой новых видов и ее сертификацией, контролирует работу мастеров производства. Мастера производства следят за работой своих цехов, непосредственно участвующих в процессе производства, отвечают за качество продукции. На рисунке 1 представлена структура управления предприятия  Рис. 1. Структура управления предприятия 3. Номенклатура вырабатываемой продукции Производство колбасных изделий является одной из ведущих отраслей пищевой промышленности. К этому типу продукции относится широкий ассортимент наименований, среди которых наибольшее распространение получили следующие виды: колбасы вареные; колбасные изделия варено-копченые, сырокопченые и сыро-вяленные; сосиски и сардели; паштеты на основе мясного сырья; буженина, ветчина и подобные продукты. Благодаря широкому ассортименту, каждый покупатель сможет выбрать для себя наиболее подходящую продукцию, исходя из своих вкусовых предпочтений и финансовых возможностей. 4. Характеристика вспомогательного производства 4.1 Теплоснабжение Источник теплоснабжения мясокомбината – индивидуальный тепловой пункт. Параметры теплоносителя для систем отопления и вентиляции – вода с параметром +95 °C /+70 °C. Теплоснабжение шпарчана – вода с параметрами +90 °C /+70 °C; теплоснабжение дефростера – вода с параметрами +60 °C /+40 °C. В качестве теплоносителя для систем отопления вентиляции принята вода с температурами +95°C /+70 °C. Воздухонагреватели приточных систем оборудованы автоматической системой защиты от замерзания, которая включает в себя регулирующий клапан, циркуляционный насос, обратный и отключающие клапаны. В зданиях предусмотрены системы водяного отопления. В системе отопления применены полипропиленовые трубы. Для компенсации линейных удлинений применяются П-образные компенсаторы. Магистральные трубопроводы проложены под первым этажом. В качестве отопительных приборов применяются: - стальные панельные радиаторы; - регистры из гладких труб; - тепловентиляторы; - электроконвекторы. Морозильные камеры и помещения с температурой менее 2°C отапливаются при помощи специальных ТЭНов. Все приборы расположены в местах, доступных для осмотра, ремонта и очистки. Способ прокладки стояков систем отопления открытый для всех помещений. Отопительные приборы установлены вне путей эвакуации. Для автоматического индивидуального регулирования теплоотдачи радиатора с целью поддержания комфортных температурных условий в помещениях и экономии тепловой энергии установлены терморегуляторы. Предусмотрена, приточно-вытяжная с механическим и естественным побуждением, вентиляция помещений. Ведутся протоколы мониторинга и контроля качества воздуха в производственных цехах. Для обеспечения паром технологического оборудования (варочный котел), нагрева воды и работы систем отопления предназначена система пароснабжения. Пар создается при помощи парогенератора. В качестве рабочей среды используется насыщенный пар с давлением 6 бар (изб.), а также с давлением 0.2-0.5 бар (изб.). 4.2 Энергоснабжение Мясокомбинат присоединяется к сетям Сетевой организации и потребляет энергию через энергопринимающее устройство. Качество электрической энергии соответствует требованиям законодательства РФ к техническим регламентам и иным обязательным требованиям. Категория надежного электроснабжения определена в договоре. С периодичностью не реже 1 раза в год проводится проверка соблюдения режима потребления энергии и мощности обслуживания приборов учета. В договоре оговорены действия в случае возникновения (угрозы возникновения) аварийных энергетических режимов, меры по предотвращению или ликвидации аварии (аварийных режимов). Обслуживание электроустановок осуществляется подготовленным персоналом требуемой квалификации с назначением ответственных лиц за исправное состояние и безопасную эксплуатацию электроустановок. Предусмотрено естественное и искусственное освещение, соответствующее санитарно-гигиеническим условиям работы персонала. Осветительные приборы имеют соответствующую защиту, чтобы предотвратить загрязнение материалов, продукции или оборудования битым стеклом. Предусмотрены следующие виды освещения: - общее рабочее освещение; - аварийное освещение безопасности; - освещение входов. Питание сети рабочего освещения осуществляется от силового щита отдельной линией. Светильники подобраны в соответствии с нормой освещенности, ограничения слепящего действия светильников, пульсаций освещенности и других качественных показателей. Минимальная освещенность в помещениях выдерживается в пределах: - в помещениях охраны и отдыха – 400 лк; - в коридоре – 100 лк; - в технических помещениях – 150 лк. Управление освещением осуществляется по месту клавишными выключателями. Аварийное освещение безопасности выполнено на напряжении 220В переменного тока 50 Гц. Аварийное освещение включает в себя: - освещение безопасности; - эвакуационное освещение. Эвакуационное освещение предусмотрено в проходных помещениях, коридоре, холлах, фойе, вестибюлях, на лестницах, в помещениях, где одновременно могут находиться более 100 человек, производственных помещениях и в помещениях общественного питания. 4.3 Система учета электроэнергии и мероприятия по экономии электроэнергии Тепловой пункт системы отопления снабжают узлом учета при вводе, что является залогом экономии. С приборов снимают показания по расходу тепла. Сам учет не снижает расходы. Возможность смены режимов и отсутствие завышения показателей со стороны энергоснабжающих компаний - источник экономии. Невозможно будет списать на подобного потребителя дополнительные издержки, утечки, расходы. За 5 месяцев происходит окупаемость, как среднее значение с экономией до 30%. Автоматизирована подача теплоносителя от централизованного поставщика — теплотрассы. Монтаж современного узла отопления и вентиляции позволяет учитывать при эксплуатации сезонные и суточные температурные изменения. Режим коррекции — автоматический. Теплопотребление уменьшается на 30% при окупаемости от 2 до 5 лет. 4.4 Водоснабжение и канализация Водоснабжение предприятий осуществляется, в основном, от существующих водопроводных сетей и местных источников (артскважин). Вода, поступающая на технологические цели для выработки пищевой продукции и хозяйственно-бытовые нужды, должна отвечать требованиями ГОСТ 2874 – 82 «Вода питьевая. Гигиенические требования и контроль за качеством». Предприятия мясной промышленности должны быть в достаточном количестве обеспечены горячей и холодной водой, отвечающей требованиям этого ГОСТа. Предприятие обязано подвергать воду химико-бактериологическим анализам в сроки, установленные территориальными учреждениями санитарно-эпидемиологической службы, но не реже одного раза в квартал при использовании воды городского водопровода и одного раза в месяц при наличии собственного источника водоснабжения. При использовании воды из открытых водоемов и колодцев бактериологический анализ воды следует проводить не реже одного раза в декаду. Водопроводный ввод должен находиться в изолированном закрывающемся помещении и содержаться в надлежащем санитарном и техническом состоянии, иметь монометры, краны для отбора проб воды, трапы для скота, обратные клапаны, допускающие движение воды только в одном направлении. Система горячего водоснабжения от собственной котельной. На период ремонтных и профилактических работ в АБК горячее водоснабжение предусмотрено от электроводонагревателей. В автомастерской горячее водоснабжение предусмотрено от электроводонагревателя. Предприятия должны иметь схемы водопроводной сети и канализации и предъявлять их по требованию контролирующих организаций. Для компрессорной установки, полива территории, наружной обмывки автомашин может использоваться техническая вода. Водопровод технической воды должен быть раздельным от водопровода питьевой воды. Обе системы водоснабжения не должны иметь между собой никаких соединений, и трубопроводы должны быть окрашены в отличительный цвет. В точках разбора воды должны быть надписи: «питьевая», «техническая». Для отдаленных убойных пунктов; где нет централизованного или местного водопровода от артезианской скважины, по согласованию с территориальными учреждениями санитарно-эпидемиологической службы допускается использование воды из открытых водоемов. Вода из колодцев может использоваться, для водоснабжения, если устройство, расположение колодцев и качество воды соответствуют требованиям Санитарных правил по устройству и содержанию колодцев и каптажей родников, используемых для хозяйственно-питьевого водоснабжения, утвержденных Минздравом. Количество резервуаров для хранения воды на хозяйственно-питьевые и противопожарные нужды должно быть не менее двух. Обмен воды в резервуарах должен обеспечиваться в срок не более 48 часов. Для возможности осмотра и чистки резервуаров устраивают люки, скобы и лестницы. Вода в накопительном резервуаре должна подвергаться хлорированию с обязательным контролем остаточного хлора. Дезинфекция накопительных резервуаров и водопроводных сетей должна проводиться при авариях, ремонтных работах, а также по предписанию территориальных учреждений санитарно-эпидемиологической службы с последующим контролем качества обработки, в соответствии с Инструкцией. В производственных помещениях следует предусматривать смывные краны из расчета 1 кран на 150 кв. метров площади, но не менее 1 одного смывного крана на помещение; кронштейны для хранения шлангов. Для мытья рук в цехах должны быть установлены раковины с подводкой холодной и горячей воды со смесителем, снабженные мылом, щеткой, сосудом для дезинфицирующего раствора, полотенцами разового пользования, электросушилками. Раковины должны располагаться в каждом производственном цехе при входе, а также в местах, удобных для пользования ими, на расстоянии не более 18 м от рабочих мест. Для питьевых целей устанавливают питьевые фонтанчики или сатураторные установки на расстоянии не более 75 м от рабочего места; температура питьевой воды должна быть не ниже 8'С и не выше 20'С. В производственных помещениях на каждые 150 'кв. м площади пола должны быть трапы диаметром 10 см для стекания жидкостей. Трубопроводы для стока отработанных вод из аппаратов и машин присоединяют к канализационной сети с устройством сифонов или через воронки с разрывом струи. Предприятия должны иметь хозяйственно-бытовую, производственную и ливневую сети канализации, которые присоединяются к общегородской канализации или имеют собственную систему очистных сооружений. Сточные воды из карантина, изолятора, сан бойни, пункта санитарной обработки машин, а также воды от мытья прилегающей к ним территории должны подвергаться обеззараживанию. Фекальная канализация должна быть отдельной от производственной и иметь самостоятельный выпуск в коллектор. Физико-химические и бактериологические исследования сточных вод осуществляют в лаборатории по графику. Для сбора и отвода бытовых, производственных и дождевых сточных вод во вне площадочные сети бытовой и дождевой канализации, а оттуда в городской коллектор канализации и на городские сооружения биологической очистки на предприятии существуют системы хозяйственно – бытовой и дождевой (ливневой) канализации. Стоки имеют пропускную способность, достаточную для того, чтобы справиться с предполагаемой потоковой нагрузкой. Стоки не проходят над технологическими линиями. Дренажи не направлены из загрязненной зоны в чистую зону. Предусмотрено устройство системы бытовой канализации для отвода стоков от санузлов. Показатели загрязнения сточных вод позволяют отводить их в систему внутриплощадочной бытовой канализации без дополнительной очистки. Внутренние сети хозяйственно – бытовой и производственной канализации из полипропиленовых трубопроводов. В здании предусмотрено устройство системы производственной канализации для отвода стоков от технологического оборудования. Производственные сточные воды, перед объединением с хозяйственно – бытовой канализацией очищаются в четырех жироотделителях производительностью 3.0 л/сек каждый и на установке очистки производственных сточных вод производительностью до 33.8 м3/ч. Жироотделители обеспечивают очистку сточных вод по жирам – до 50 мг/л. Производственные стоки от жироуловителей поступают на производственные очистные. Насосы подают стоки на механическую автоматическую решетку, которая очищает воду от крупных взвешенных веществ и остатков органической ткани после убоя скота. 4.5 Холодильно-компрессорное хозяйство Предприятие оборудовано холодильными камерами для хранения сырья, холодильными установками для хранения готовой продукции на компрессоре LUNITE HERMETIQUE TECUMSEH EUROPE холодопроизводительностью 8 кВт, камерами заморозки на компрессорах BITZER суммарной холодопроизводительностью 20 кВт. Компрессоры BITZER оборудованы дополнительными подогревателями и термостатами защиты для запуска при низких температурах в холодный период. Камеры интенсивного охлаждения оснащены холодильными регистрами, в которых циркулирует хладагент. Холодильные агрегаты установлены на наружной площадке. Камеры интенсивного охлаждения позволяют производить операции – душирование, затуманивание, охлаждение холодным воздухом и т.д. Пульты управления камерами позволяют создавать программы, по которым происходит охлаждение. Помимо этого на предприятии имеются помещения для осадки колбас, холодильные рефрижераторы, а также дефростер для постепенной разморозки мясопродуктов. Общий объем холодильных камер составляет 600 м3. Температура в холодильнике зависит от толщины и типа изоляционного слоя и от температуры окружающей среды. Для производства льда используют ледогенераторы с ротационным испарителем. Производительность ледогенераторов составляет 4.500 кг/сут. Температура льда -7 °C. 4. 6 Ремонтно-механические мастерские Ремонтно-механические цехи создаются в целях организации рациональной системы эксплуатации и ремонта оборудования, поддержания его в работоспособном состоянии, а также предупреждения преждевременного износа. Важнейшими показателями, характеризующими объем производства в ремонтно-механических цехах, являются объем ремонтных работ в ремонтных единицах по отдельным видам ремонтов, объем работ по обслуживанию в ремонтных единицах, объем изготовления сменных и запасных деталей, объем прочих услуг. При этом наряду с определением объема производства в ремонтных единицах, он оценивается в стоимостных и трудовых ( нормо-часах) показателях. Перед выполнением работ по технологическому обслуживанию и ремонту технологического оборудования проводится подготовка оборудования к техническому обслуживанию и ремонту, которая осуществляется персоналом предприятия. Подготовка включает: - чистку и мойку оборудования; - обеспечение свободного доступа к оборудованию для выполнения работ; - подбор необходимой эксплуатационной документации. Ответственность за подготовку оборудования к техническому обслуживанию и ремонту несет главный инженер. Работы по техническому обслуживанию и ремонту оборудования выполняются в полном соответствии с требованиями эксплуатационной и ремонтной документации на данное изделие. Неисправности, возникающие при эксплуатации оборудования, устраняются в следующем порядке: - оборудование немедленно отключается от электросети и принимаются меры, исключающие допуск работников предприятия к эксплуатации оборудования и его включению. - вызывается механик, обслуживающий данное оборудование; регистрируется вызов в журнале неисправностей оборудования и в срок до 24 часов (с момента поступления вызова) принимаются необходимые меры по устранению неполадки. 5. Сырьевая зона Основным сырьем для производства мясопродуктов на предприятии обычно являются говядина, свинина и свиной шпик. Данное сырье приобретается как у частных лиц-владельцев скота, так и у оптовых поставщиков-предпринимателей, скупающих мясо у населения. Качество мяса определяется в соответствии с требованиями действующей нормативно-технической документации на указанный продукт с использованием правил приемки и методов испытаний, предусмотренных действующими стандартами. К переработке допускается сырье, прошедшее ветеринарно-санитарную экспертизу, имеющее ветеринарное клеймо установленной формы и сопровождаемое ветеринарным свидетельством формы 2-вет. Мясное сырье предприятие закупает по рыночной цене. На 2020г. средняя стоимость 1 кг говядины составляла 250 рублей оптом, свинины 180 рублей оптом. Закуп основного сырья производится постоянно с целью исключения сбоев и простоев производства. При закупе по живой массе средняя цена закупа равна 150 рублей за 1 кг. Вспомогательное сырье: добавки, пряности, специи, оболочки, посолочные материалы колбасного цеха приобретаются у отечественных поставщиков. Колбасные оболочки, как натуральные, так и искусственные, закупаются как у отечественных, так и зарубежных производителей. Все вспомогательное сырье, используемое на предприятии, должно быть сертифицировано. Сырье для производства колбасных изделий может использоваться охлажденным или замороженным. Охлажденное мясосырье поступает после обвалки мясосырья собственного убоя и хранения в камерах охлаждения. В отдельном помещении производится распаковка мясосырья, поступающего в транпортной упаковке. Каждый блок поступившего мясосырья взвешивается и проверяется на соответствие качеству. Распакованные мясные блоки укладываются в пластиковые емкости и перевозятся в камеру хранения. Для хранения поступающего в колбасный цех охлажденного и замороженного мясосырья предусмотрена холодильная камера хранения, в которой поддерживается температура в диапазоне от 0 до +2°С. По органолептическим показателям мясо должно соответствовать показателям, приведенным в таблице 1. Таблица 1. Органолептические показатели мяса говядины.

По органолептическим показателям свинина должна быть свежей, без постороннего запаха и ослизнения поверхности. Мышечная ткань на разрубе (распиле) – от светло-розового до красного цвета; шпик от белого до бледно-розового. На свиных тушах и полутушах не допускается наличие остатков щетины, внутренних органов, сгустков крови, бахромок мышечной и жировой тканей, загрязнений, кровоподтеков и побитостей. На замороженных и подмороженных свиных тушах и полутушах не допускается наличие льда и снега. По микробиологическим показателям, содержанию токсичных элементов, антибиотиков, пестицидов, радионуклидов мясосырье должно соответствовать требованиям допустимых уровней, установленных нормативными правовыми актами государства, принявшего стандарт. Основным сырьем для изготовления колбасных и деликатесных изделий являются говядина, свинина, субпродукты, свиной шпик. Вспомогательным сырьем являются яйца, молоко, сливочное масло, сыры, крахмал, мука пшеничная, крупа, колбасные оболочки. Для придания колбасам остроты, своеобразного вкуса и запаха в фарш добавляют соль, сахар, перец черный и душистый, мускатный орех, кардамон, гвоздику, фисташки, чеснок. Для сохранения в изделиях розово-красной окраски, не разрушающейся при тепловой обработке, применяют нитрит натрия. Для получения колбас и деликатесов используют остывшее, охлажденное и размороженное мясо. Вареные колбасы лучшего качества получаются из остывшего и охлажденного мяса молодых животных, а для полукопченых и копченых используют мясо взрослых животных. Основным материалом фарша является говядина, используемая в производстве колбас, после освобождения от костей (обвалки туш), жировой ткани и сухожилий, крупных кровеносных и лимфатических сосудов (жиловка). Свинину используют для улучшения вкусовых и питательных свойств изделий. В состав фарша входят различные виды жиров. В основном это свиной жир межмышечный, шпик, жир-сырец. В зависимости от места расположения на туше свиной шпик подразделяют на хребтовый, боковой и мягкий. Шпик хребтовый - твердый, его снимают с хребтовой части свиной туши. Он отличается плотной консистенцией и используется для получения колбас высших сортов. Шпик боковой - полутвердый, его получают с боковых частей туши и с грудинки, имеет прослойки мяса, используется для приготовления фаршированных колбас и вареных колбас 1-го и 2-го сортов. Шпик мягкий срезают с пашины и используют в тонкоизмельченном виде как жирную свинину для выработки сосисок, сарделек, других колбасных изделий. Субпродукты используют для выработки фаршированных колбас, для некоторых вареных, ливерных и др. Для вареных колбас, сосисок и сарделек лучшим является парное мясо, так как оно обладает хорошей влагоемкостью, но после посола его не выдерживают. Мясо для вареных колбас после посола куттеруют для разрушения его волокнистой структуры, повышения вязкости и пластичности фарша, равномерного смешивания мышечной ткани с жиром. Для предотвращения перегрева при куттеровании в фарш для вареных колбас добавляют чешуйчатый лед и охлажденное пастеризованное обезжиренное молоко, а в фарш для копченых колбас - подмороженное мясо. Кроме того, в фарш для вареных колбас и мясных хлебов 1-го и 2-го сортов добавляют молочный белок сухой или влажный, казеинат натрия, белковый обогатитель, светлую сыворотку (плазму) крови и другие белки животного или растительного происхождения, а в качестве связующих веществ - крахмал или муку. 6. Поступление животных и предубойное содержание Животные доставляются специализированным автомобильным транспортом. Заезд на территорию происходит через дезинфекционный шлюз. Один автомобиль доставляет до 200 голов свиней. Разгрузка происходит с помощью специального трапа, которым оборудованы автомобили. Специальные платформенные весы предусмотрены для приемки животных. При взвешивании животные подвергаются ветеринарному осмотру в соответствии с Правилами ветеринарного осмотра убойных животных. Ветеринарный врач предприятия проверяет правильность оформления ветеринарного свидетельства, наличие бирок у животных и соответствие их сопроводительным документам. Проводит поголовный осмотр скота и выборочную термометрию. В случае обнаружения подозрительного животного его изолируют в карантинное отделение для дальнейшего более тщательного осмотра. Для павших при транспортировке животных предусмотрено отдельное помещение. После взвешивания и осмотра животные направляются в загоны предубойного содержания. Продолжительность предубойного содержания зависит от дальности транспортировки животных и может составлять от нескольких часов до суток. Во избежание травмирования скота и повреждения кожного покрова при выгрузке животных из транспорта и при перегонах разрешается пользоваться только электропогонялками. Помещение предубойного содержания оборудовано системой вентиляции, производительность которой регулируется в зависимости от количества животных, находящихся в помещении. Загоны оснащены системой душирования животных теплой водой. Эта система позволяет сократить срок предубойного содержания. Во время предубойного содержания производится поение животных без кормления. Пол в помещении выполнен с уклоном, который обеспечивает стекание воды в канализационный лоток при промывке помещения. Для персонала, работающего в зоне предубойного содержания, предусмотрены бытовые помещения. Автомобиль, доставивший животных после разгрузки, подлежит очистке от навоза, помывке и дезинфекции. Для приема стоков предусмотрен пол с уклонами и специальная емкость. После грубой очистки в навозосборнике сточные воды направляются в канализационную сеть. 7. Характеристика основного производства 7.1 Технологическая схема переработки крупного рогатого скота Животные направляются на оглушение по специальному туннелю. Во избежание травмирования животных и повреждения кожного покрова пользуются только электрическими погонялками. Туннель для прогона животных выполнен с подъемом. Из туннеля животное попадает в бокс для оглушения. Скот оглушают для ослабления чувствительности животного и потери способности к движению, что обеспечивает безопасные условия работы по выполнении технологических операций. Крупный рогатый скот оглушают электротоком промышленной частоты путем однократного наложения электростека на затылочную часть головы с прокалыванием шкуры на глубину не более 5 мм. Режим оглушения КРС электротоком зависит от возраста животного. Животное находится в оглушенном состоянии в течении времени достаточного для наложения путовой цепи, подъема на подвесной путь обескровливания, наложения на пищевод лигатуры и сбора крови. После оглушения стенка бокса открывается, и животное выгружается из бокса на пол. На полу работник зацепляет заднюю ногу животного и проводит подъем на подвесной путь. В каждом случае загрязнения площадки перед боксом после подъема животного ее тщательно промывают водой из шланга. Для предотвращения загрязнения туш и крови содержимым преджелудков, на пищевод животных перед их обескровливанием накладывают лигатуру. Сначала разрезают шкуру по средней линии шеи на 20-30 см, отделяют от трахеи и прилегающих тканей и перевязывают пищевод шпагатом или накладывают зажим. По подвесному пути туша животного перемещается вручную на участок обескровливания. Животных обескровливают не позднее, чем через 1.5 минуты после оглушения. Обескровливание производится полым ножом, который вводят через верхнюю часть разреза шкуры на шее параллельно трахее с правой ее стороны, а затем направляя в сторону сердца, перерезают сосуды у правого предсердия. Для сбора крови под подвешенным животным располагается ванна сбора крови, полым ножом кровь отбирают в течение 10-15 секунд по прекращения обильного вытекания ее струйками, после чего нож извлекают из туши. Затем дополнительно перерезают сонные артерии и яремные вены в области верхней части разреза шеи. Общая продолжительность процесса обескровливания туш составляет 8-10 минут. После обескровливания производится съемка шкуры с головы и отделение головы. Перед съемкой шкуры от головы отрезают (у основания) уши и направляют их на обработку, а затем разрезают шкуру на голове. После окончательного отделения головы ее подвешивают за нижнюю челюсть на вешале. Для установления принадлежности головы, шкуры и ливера определенной туше их нумеруют одним и тем же порядковым номером. На вешалах рабочие подготавливают головы к ветеринарному осмотру. После окончательного заключения ветеринарной службы о пригодности туш и органов на пищевые цели головы направляют на дальнейшую обработку, предварительно отделив от них рога. При пересадке с пути обескровливания на путь забеловки туши подвешивают на крюки за ахилловы сухожилья задних ног. Ахилловы сухожилья вскрывают разрезают ткани между ахилловыми сухожильями и большими берцовыми костями и в отверстия вставляют крюки. Туши по наклонному участку подвесного пути направляют на путь забеловки. С ног снимают освободившиеся путовые цепи и возвращают их к месту подъема туш на путь обескровливания. На отдельной платформе стоит работник, который производит забеловку и перевеску туши с путы на крюки. На этом же участке так же производится отделение копыт и рогов гиравлическими ножницами. На участке забеловки туш с задних ног снимают шкуру и последовательно отделяют правый и левый путовые суставы и цевки. На следующем участке производится снятие шкуры. Для этого предусмотрен шкуросъемный аппарат и две платформы для работников. Туши фиксируют за передние конечности петлей из цепи при помощи специального фиксатора. Шкуру снимают путем сдира в направлении от шеи к хвосту. Во время механической съемки шкур рабочие устраняют образующиеся задиры жира и мышечной ткани путем подсекания ножом соединительной ткани между шкурой и тушей от лопаток до паха. После съема шкуры с нее и туши снимают фиксирующие цепи. Снятая шкура направляется на посол. Извлечение из туш внутренних органов производят не позднее чем через 45 минут после обескровливания животных. Далее туша поднимается элеватором в чистую зону. Сначала разрезают грудные мышцы вдоль белой линии живота от середины грудной клетки вниз. Пилой производится распиловка грудной кости от грудного хряща. Пищевод с трахеей оттягивают на себя и ножом отделяют от прилегающих тканей в области шеи, после чего их разрезают между собой. От туш коров отделяют вымя и передают его на ветеринарный осмотр с ливером соответствующей туши. От туш быков отделяют пенис. После этого разрезают мышцы в области лонного сращения и разрубают или распиливают лонное сращение. Извлечение внутренних органов начинают с разреза брюшной стенки туши по белой линии живота от лонного сращения до грудной кости. После этого приступают к выемке внутренних органов. Отделяют жир-сырец, который по мере накопления, но не позднее чем через два часа передают на переработку. Извлекают кишечник и желудок вместе с селезенкой Затем извлекают ливер (сердце, легкие, трахея печень, диафрагма в естественном соединении). Ливер помещают на стол инспекции внутренних органов. При извлечении внутренних органов из туш необходимо соблюдать осторожность при операциях с ножом и не допускать порезов проходника, мочевого пузыря, желчного пузыря, желудка, ливера, кишечника, эндокринных желез. Внутренние органы после заключения ветеринарной службы о их пригодности на пищевые цели направляют на дальнейшую обработку. Красные органы транспортируются на промывку и разборку на технологическом столе. Промытые красные органы собирают в чистые пластиковые ящики. По мере накопления ящиков они транспортируются в камеру охлаждения. В камере поддерживается температура от -1°С до +1°С. Ящики размещаются на стеллажах. Время охлаждения составляет 12 часов. Далее туша проходит распиловку на полутуши. Электропилой туши разделяют на две продольные половинки. Отступая 7-8 мм вправо от середины позвоночника (для сохранения целостности спинного мозга), не допуская дробления позвонков или припуска к одной из полутуш. Каждую полутушу тщательно осматривают для обнаружения абсцессов, побитостей, загрязнений и подвергают следующей обработке: - ножом отделяют почки и околопочечный жир; - срезают висящую жировую ткань на тазовой и паховой частях; - ножом отделяют хвост между вторым и третьим хвостовым позвонками; - срезают бахрому шейного зареза от начала шеи; - зачищают шейный зарез от сгустков крови; - отрезают диафрагму, оставляя при полутушах толстый ее край шириной не более 1,5 см. - вынимают из спинно-мозгового канала спинной мозг, удаляют абсцессы, побитости, оставшиеся кусочки внутренних органов и шкуры, механические загрязнения, кровоподтеки на поверхности полутуш. После зачистки полутуш с помощью шланга промывают водопроводной водой. По окончании ветеринарно – санитарной экспертизы туш и органов на соответствующих участках осмотра полутуши направляют на клеймение и взвешивание. Парные полутуши взвешиваются и направляются на охлаждение в камеру. Охлаждение производится за 16-24 часа при температуре -1°С до +1°С. 7.2 Технологическая схема переработки свиней Свиньи направляются на электрооглушение по специальному туннелю. Туннель для прогона свиней выполнен с подъемом, так как бокс для оглушения находится на помосте высотой 1200 мм. Для того, чтобы животные легче заходили в туннель, в нем сделано освещение и душирование теплой водой. Из туннеля животное попадает в бокс для оглушения свиней, который фиксирует животное. Оглушение производится электрическим током. Специальные щипцы накладывают на голову. Электрический ток автоматически пропускается через тело животного. Аппарат оглушения в зависимости от проводимости тела животного регулирует время воздействия электрического тока. С момента оглушения до убоя должно пройти не более 30 секунд. Примененный конвейер обескровливания позволяет производить убой в минимальный срок после оглушения. Кроме того, при убое в горизонтальном положении сокращаются повреждения мышц животного при убое, что приводит к улучшению качества производимой продукции. Тело животного двигается по конвейеру примерно 30 секунд. Под конвейером расположена специальная емкость для сбора крови. В конце конвейера производится подъем туши на подвесной конвейер. На заднюю ногу животного накладывается специальное устройство для подвешивания (пута). Крюк зацепляется за подъемник, с помощью которого туша поднимается на подвесной транспортер. Во время движения туши по конвейеру продолжается обескровливание. Под конвейером расположена ванна для сбора крови. Сбор крови производится для технических целей. Общая продолжительность сбора крови 6-8 минут. Затем конвейер транспортирует животное через машину для мойки туш. Мойка производится специальными щетками, на которые подается теплая вода. Чистые туши по подвесному пути под действием силы тяжести после конвейера поступают на элеватор для спуска туш в шпарчан. В шпарчане туши погружаются на определенное время (3-5 минут) в горячую воду. Температура воды примерно +63+64°С. Волосяные луковицы распариваются в горячей воде, что облегчает удаление щетины. Воду в шпарильном чане необходимо менять по мере загрязнения, но не реже двух раз в смену. В конце шпарчана установлена скребмашина, предназначенная для снятия щетины. Туша обрабатывается в скребмашине примерно 25-30 секунд. Для лучшей очистки в скребмашине туши орошаются теплой водой. Затем туша выгружается на приемный технологический стол, где при необходимости их доскребают скребком или ножом. На технологическом столе производится прокол задних ног для подвески на крюки. Крюки зацепляются за сухожилия и накладываются на элеватор, которым производится подъем туши на подвесной путь. Образовавшуюся щетину собирают и вывозят на утилизацию. На участке подвесного пути производится опалка туш. Опалка необходима для удаления мелкой щетины, которая не может быть удалена в скребмашине. Опалка производится ручными горелками. После опалки элеватором производится подъем туш на конвейер нутровки. Конвейер нутровки транспортирует туши через машину для полировки туш. Полировка туш производится с целью удаления опаленной щетины и других загрязнений. Полировка производится специальными билами, закрепленными на вращающихся валах. Загрязнения и остатки щетины смываются теплой водой, подаваемой в процессе полировки на туши форсунками. Полировальная машина разделяет грязную и чистую зоны. Далее конвейер нутровки перемещает туши вдоль линии, на которой работники выполняют различные операции. Подготовка свиных голов к ветеринарному осмотру. Рабочий зацепляет крючком мышцы челюсти и полуотделяет голову по линии окольцовки, обнажая заднюю часть наружных жевательных мышц (голова остается висеть на тканях нижней части шеи), вырезает из подчелюстного пространства язык, не отделяя его от ливера. Перед извлечением из туш внутренних органов выполняют следующие операции: - разрезают грудную кость ножом; - от туш самцов отделяют пенисы; - разрезают мышцы живота по белой линии от лонной до грудной кости. Внутренние органы извлекают из туш не позднее чем через 45 минут после обескровливания. Сначала отделяют и извлекают из туши сальник, а затем кишечник с желудком и селезенкой. Кладут на конвейер, смонтированный вдоль конвейера нутровки, скорость движения которого совладает со скоростью движения туш по конвейеру нутровки. Конвейер органов оснащен плошками для кишечного комплекта и крюками для комплекта красных органов (сердце, печень, почки, легкие). Ливер извлекают вместе с языком. Надрезают края диафрагмы у стенок грудной клетки. Оттягивая ливер из грудной полости подрезают мышцы глотки круговым движением ножа до полного отделения корня языка от прилегающих тканей. Извлеченный из туш ливер с языком подвешивают на крюки конвейера органов. Кишечный комплект и комплект красных органов двигаются синхронно с тушей, из которой они извлечены. При выемке внутренностей не допускается нарушение целостности стенок кишок, желудка, а также мочевого и желчного пузырей. Продольное разделение туш производят посередине позвонков без дробления их или припуска целых тел позвонков к одной полутуше. Разделение на полутуши производится подвесной ленточной пилой. После разделения на полутуши от каждой полутуши отбирают пробы для трихинеллоскопии. Проводят тщательный осмотр каждой полутуши для обнаружения абсцессов, побитостей и загрязнений, и подвергают следующей обработке: - удаляют абсцессы, побитости и остатки половых органов; - зачищают шейную часть полутуш от кровеносных сосудов, сгустков крови и лимфатических узлов; - надрезают ножом слой жира, покрывающий почки и их капсулы, выдавливают почки из капсул и отделяют их от мочеточников. После ветеринарного осмотра почки направляют в камеру охлаждения субпродуктов. Отделяют околопочечный жир и остатки жира в полости живота; - после заключения ветеринарного врача о пригодности туши и внутренних органов в пищу, от туши отделяют хвост у его основания, голову по линии окольцовки, передние конечности по пястному суставу и направляют их в камеру охлаждения субпродуктов; - зачищают полутуши от сгустков крови, бахромок, остатков шкуры, диафрагмы, внутренних органов. После зачистки полутуши промывают водой для удаления кровоподтеков и других возможных загрязнений. В случае обнаружения подозрительных органов или полутуш они направляются в отдельную камеру. Благополучные красные органы по нержавеющему желобу направляются на технологический стол, на котором производится разборка и промывка. Промытые органы собираются в чистые пластиковые ящики. По мере накопления ящиков они транспортируются в камеру охлаждения. В камере охлаждения поддерживается температура в диапазоне от -1°С до +1°С. Ящики размещаются на стеллажах. Время охлаждения составляет 12 часов. Кишечный комплект автоматически сбрасывается в нержавеющий желоб. Далее пустые плошки и крюки конвейера органов проходят через мойку. Полутуши признанные годными, клеймятся и взвешиваются на весах, встроенных в подвесной путь. Грузоподъемность весов 300 кг. После взвешивания парные полутуши направляются в камеры охлаждения и хранения. В камерах поддерживается температура от -1°С до +1°С. Охлаждение полутуш производится за 16-24 часа. 7.3 Технологии обработки субпродуктов Субпродукты - это внутренние органы, получаемые при переработке убойных животных. Субпродукты после ветеринарной экспертизы в соответствии с «Правилами ветеринарного осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясных продуктов» направляют на обработку, которая должна быть завершена не позднее чем через 7 часов, а для слизистых - через 3 часа после убоя. Обработка субпродуктов заключается в промывке от загрязнений, освобождения от посторонних тканей, шерстного покрова, слизистой оболочки. В случае обнаружения в процессе обработки субпродуктов скрытых патологических изменений ( кровоизлияния, гнойники и др. ) обработку их приостанавливают и извещают об этом ветеринарного врача, который дает заключение об использовании задержанных субпродуктов и рекомендации о необходимых ветеринарно-санитарных мероприятиях. Непищевые отходы, получаемые при обработке субпродуктов, направляют на заморозку плиточном скороморозильном аппарате. Замороженные отходы продают предприятиям, производящим корма для животных. При обработке субпродуктов должны соблюдаться Санитарные правила для предприятия мясной и птицеперерабатывающей промышленности и требования ТР ТС 021\2011 «О безопасности пищевой продукции». ТЕХНОЛОГИЯ ОБРАБОТКИ Языки крупного рогатого скота, свиней Языки промывают теплой проточной водопроводной водой 2-3 мин. При отделении калтыка и подъязычного мяса не допускают порезов языка. От языка отделяют вручную ножом калтык с ветвями подъязычной кости и подъязычное мясо. Языки, калтыки с ветвями, подъязычное мясо укладывают раздельно по видам в перфорированные емкости и после стекания воды (20-30 мин) направляют в холодильник. Ливер крупного рогатого скота и свиней Ливер - сердце, легкие, трахея, печень, диафрагма, извлеченные из туши в их естественном соединении. При ливере остаются также: желчный пузырь и аорта, а у свиней кроме того - язык с глоткой и гортанью. Ливер промывают холодной водопроводной водой 2-3 мин. Для удобства разделения ливера на составные части его навешивают за трахею на специальные крюки и вручную ножом отделяют поочередно печень, сердце, диафрагму, легкие, аорту и трахею. Печень защищают от наружных кровеносных сосудов, лимфатических узлов, протока желчного пузыря и прирезей посторонних тканей, не нарушая серозной оболочки печени. Сердце освобождают от сердечной сумки и наружных кровеносных сосудов. Сердечную сумку направляют на кормовые цели. Аорту направляют на кормовые цели. Обработанные части ливера укладывают раздельно по видам и наименованиям в перфорированные емкости и после стекания воды (20-30 мин) направляют в холодильник. Вымя говяжье Промывают 2-3 мин холодной проточной водой. Зачищают от прирезей шкуры. Эту операцию выполняют вручную ножом. Освобождают от молока. Почки говяжьи, свиные Почки освобождают от жировой капсулы (жировая и фиброзная оболочки), зачищают почечные ворота от наружных кровеносных лимфатических сосудов и мочеточников. Обработанные почки укладывают в лотки и тазики и направляют в холодильник. Мясо пищевода Сбор мышечного слоя с пищеводов крупного рогатого скота. Пищевод навешивают одним концом на крючок и, натянув, срезают с него вручную ножом верхний мышечный слой с серозной оболочкой, не допуская порезов внутреннего подслизистого слоя, который после отделения мяса направляют в кишечный цех. Промывают холодной проточной водопроводной водой 10 мин, затем укладывают в перфорированные емкости и после стекания воды (20-30 мин), направляют в холодильник. Обработка пищеводов свиней. Пищеводы свиней разрезают вдоль, зачищают от остатков каныги и кровоподтеков, промывают проточной водой 30 мин, укладывают в перфорированные емкости и после стекания воды (20-30 мин) направляют в холодильник. Мясная обрезь С мясной обрези относят пищевые зачистки, полученные при обработке туш, срезки мяса с языков и диафрагму. Мясную обрезь зачищают от остатков шкуры, волоса, загрязнений и кровоподтеков, промывают теплой проточной водопроводной водой 2-3 мин, затем укладывают в перфорированные емкости и после стекания воды (20-30 мин) направляют в холодильник. Селезенки всех видов скота Селезенки очищают от загрязнений вручную ножом. Промывают холодной водопроводной водой 2-3 мин, затем укладывают в перфорированные емкости и после стекания воды (20-30 мин) направляют в холодильник. Многокамерные желудки крупного рогатого скота На столе нутровки разделяют вручную ножом на две части: рубец с сеткой и книжку с сычугом. Книжку с сычугом обезжиривают, обрезая жировую ткань, расположенную на их поверхности, после чего сычуг отделяют от книжки. Собранный жир помещают в ванну с холодной водопроводной водой. Для освобождения от содержимого делают разрез рубца и сетки с места зажима вниз по продольному желобу к задневерхнему и задненижнему слепым мешкам, разрезают поперек слепые мешки. Для промывки от остатков содержимого рубцы с сетками снимают с подвесного пути, расстилают на столе и промывают теплой водопроводной водой. Рубцы с сетками охлаждают проточной водой в моечном барабане. Охлажденные рубцы с сетками в растянутом виде навешивают на два крюка конвейерного или бесконвейерного подвесного пути и обезжиривают вручную ножом, срезая остатки жира с серозной оболочки и жировые отложения в швах рубца. Жир помещают в ванну с холодной водопроводной водой. Рубцы с сетками шпарят в шпарильном чане водой с температурой 65-68°С 6-7 минут. Рубцы загружают в чан и выгружают из него вручную или в специальных корзинах с помощью подъемно-поворотного крана или тельфера. Далее очистка от слизистой оболочки. Ошпаренные рубцы очищают от слизистой оболочки в центрифуге. После выгрузки из центрифуги рубцы помещают для охлаждения в ванну с холодной проточной водопроводной водой на 2-3 мин. Рубцы с сетками навешивают в растянутом виде на два крюка и зачищают вручную ножом от остатков слизистой оболочки и вырезают темные пятна. Обработанные рубцы с сетками укладывают в перфорированные емкости или навешивают на крюки рам (вешала) и после стекания воды (20-30 мин) направляют в холодильник. Жир – сырец, собранный при обработке рубцов, передают на заморозку. Книжки крупного рогатого скота обезжиривают вручную ножом, срезая остатки жировой ткани. Жир помещают в ванну с холодной водопроводной водой. Освобождают от содержимого. Обезжиренные книжки подают на стол с решетчатой поверхностью и приемной воронкой для каныги, разрезают по прямой линии, соединяющей выходные отверстия в сетку и в сычуг, выворачивают и удаляют содержимое путем встряхивания. Над местом освобождения книжки от содержимого должно быть душирующее устройство с теплой водопроводной водой для разжижения содержимого и лучшей очистки книжек. Перед освобождением от содержимого допускается разрезать книжки на 4 части. Для промывки от остатков содержимого применяется центрифуга. Промывку проводят холодной водопроводной водой. Шпарку и очистку от слизистой оболочки проводят в центрифуге. Для охлаждения книжки помещают в ванну с проточной холодной водопроводной водой на 2-3 минуты. Зачистку от остатков слизистой оболочки проводят на столе вручную ножом. Обработанные книжки укладывают в перфорированные емкости и после стекания (20-30 мин) направляют в холодильник. Жир-сырец, собранный при обработке книжек, передают на замораживание. Для обезжиривания сычугов крупного рогатого скота и желудков свиных их навешивают на крюки и срезают с их поверхности остатки жировой ткани вручную ножом. Жир помещают в ванну с холодной водопроводной водой. Для освобождения от содержимого свиные желудки разрезают ножом по малой кривизне, а сычуги - по прямой линии, соединяющее выходные отверстия в двенадцатиперстную кишку и книжку, а затем, выворачивая их внутренней стороной наружу, освобождают от содержимого. Промывку от остатков содержимого проводят слабой струей воды 3-5 мин при температуре не выше 25°С. Шпарку и очистку от слизистой оболочки проводят в центрифуге. Для охлаждения сычуги и желудки помещают в ванну с проточной холодной водопроводной водой на 2-3 мин. Затем их укладывают в перфорированные емкости и после стекания воды (20-30 мин) направляют в холодильник. Собранный жир-сырец передают на заморозку. 9. Свиные головы Уши отделяют от голов на столе вручную ножом, разрезают их вдоль в самой узкой части основания и направляют на дальнейшую обработку. В случае необходимости проводят продольный разруб очищенных голов на две симметричные половины вручную секачом, не нарушая целостности мозга и гипофиза. Из разрубленных голов вынимают мозги, зачищают их от сгустков крови, осколков костей укладывают в один ряд в тазики или лотки и направляют в холодильник. Половинки голов после извлечения мозга навешивают на вешала или укладывают в перфорированные емкости и направляют в холодильник. 8.Характеристика технологического процесса полукопченых колбас Из камеры хранения охлажденное сырье поступает на посол для колбасного производства. Кратковременный посол предварительно измельченного мяса обеспечивает повышение стабильности мясных эмульсий, улучшает их структурно – механические характеристики, увеличивает уровень влагосвязывающей способности, формирует вкус и цвет. Мясное сырье измельчается на волчке с применением решетки с диаметром отверстий 2-3 мм, измельченное сырье отправляют на предпосол с использованием поваренной соли, сахара и нитрита натрия согласно технологической инструкции (например для полукопченой колбасы «Краковской» 3 кг соли, 7,5 грамм нитрита натрия и 135 грамм сахара). Посоленное сырье выдерживается в холодильной камере при температуре от +2°С до +4°С не менее 6 часов. Для производства полукопченых колбас используется охлажденное и замороженное мясное сырье в виде шрота. Процесс приготовления колбасного фарша для полукопченых колбас занимает мало времени. После созревания мяса в виде шрота его измельчают на волчке с диаметром отверстий в решетке 2-3 мм. Жирное сырье (боковой и хребтовый шпик, свиную грудинку) измельчают только подмороженными для получения кусочков правильной формы. Измельчение проводят в куттере. Свежий чеснок измельчают на волчке с диаметром отверстий 2-3 мм. Все нежирное мясное сырье загружают в фарше мешалку, добавляют специи и пряности и перемешивают в течении 2-3 минут, потом вносят полужирное сырье еще перемешивают в течении 2-3 минут, затем вносят грудинку и шпик или другое жирное сырье (вносят если необходимо оставшуюся соль) и перемешивают 5-10 минут до получения равномерно перемешанного вязкого фарша. Для уменьшения температуры фарша при перемешивании может использоваться чешуйчатый лед в небольшом количестве, относительно общего количества добавляемой влаги по рецептуре. Составление структурных фаршей производится на основании технологических инструкций. Заполнение чаши – 50%. Приготовленный фарш направляется на формовку. Формовка колбасных батонов в натуральную или искусственную оболочку производится с помощью шприцов. Вязка батонов производится вручную, либо с помощью двойного полуавтоматического клипсатора. Клипсатор должен быть оборудован устройствами подачи петель и шпагата. Для автоматизации технологического процесса в шприцах используются подъемники для опрокидывания куттерных тележек при загрузке. Подготовленные колбасные батоны навешивают на коптильные тележки, предназначенные для термообработки. При этом нужно избегать соприкосновения батонов на тележках. Рамы с навешенной продукцией направляются в камеру осадки на 2-4 часа, в которой поддерживается температурный режим от +4°С до +6°С. После камеры осадки в пол вмонтированы весы, предназначенные для контроля веса сырой продукции на рамах. Размер весов должен соответствовать размеру рам. Грузоподъемность весов минимум 600 кг. Вместимость камеры осадки составляет 18 коптильных тележек (при средней загрузке тележки 250 кг). После осадки рамы загружают в универсальную термокамеру. И подвергают обжарке в течении 60-90 минут при температуре +80... +100 °С. Обжарка необходима для подсушивания поверхности батона и для покраснения поверхности. После обжарки включается режим варки в течении 40-60 минут при температуре +80 … +85 С до достижения температуры в центре батона 72 °С. На следующем этапе колбасу охлаждают в течении 2-3 часов, затем коптят в течении 12-24 часов при температуре +35 … +50 °С. После копчения колбасу охлаждают до температуры в центре батона +2 … +14 °С и направляют на сушку в сушильных камерах с температурой не выше +12 °С и относительной влажности не более 75%. Сушку ведут до достижению полукопченой колбасой регламентируемой влажности (приблизительно 40-45%). Далее колбаса маркируется, упаковывается и отправляется на хранение и реализацию. Хранение и реализация полукопченой колбасы выработанной по классической технологии составляет порядка 15 суток при температуре +4 … +8 °С. На рисунке 2 изображена схема производства полукопченых колбас. На рисунке 3 представлена аппаратурно - технологическая схема производства полукопченых колбас. 1 2 |