ТКМ.1. ТКМ. 12. металлургическая промышленность. Производство чугуна 12 Металлургия

Скачать 11.69 Mb. Скачать 11.69 Mb.

|

3,5%Mg, AMг 5, AMг 6), а также технический алюминий (АД, АД1, АД10).

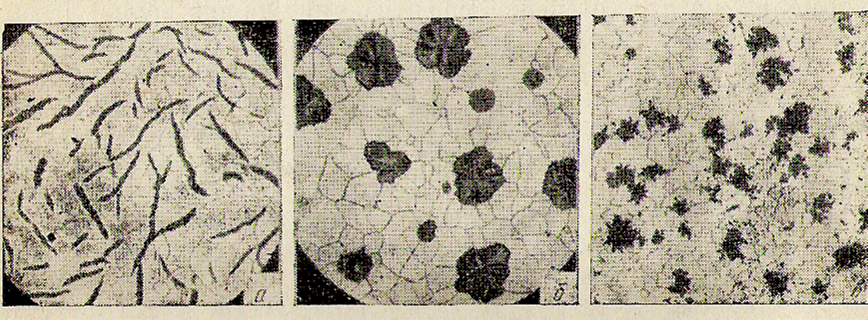

0,4-0,6%) применяются такие поверхностно-активные вещества, как магний, церий, кальций и др., способствующие образованию шаровидного графита (происходит образование соединений с углеродом и дислокационным механизмом наслоение на него атомов графита по спирали). Присадка магния в открытые ковши сопровождается бурным кипением и выбросом металла (магний горюч), поэтому обработка чугуна ведется в закрытых ковшах. Недавно стали обрабатывать в открытых ковшах и применять тяжелые лигатуры магний-церий-железо. |

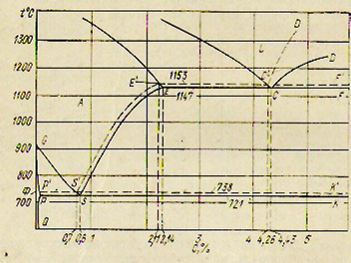

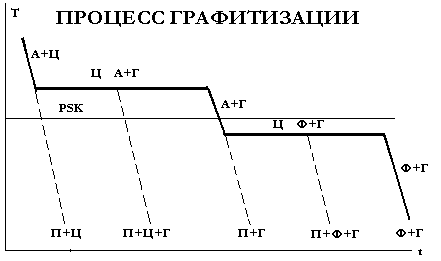

Непосредственное образование графита может происходить при наличии в жидкости готовых центров кристаллизации графитовой фазы;

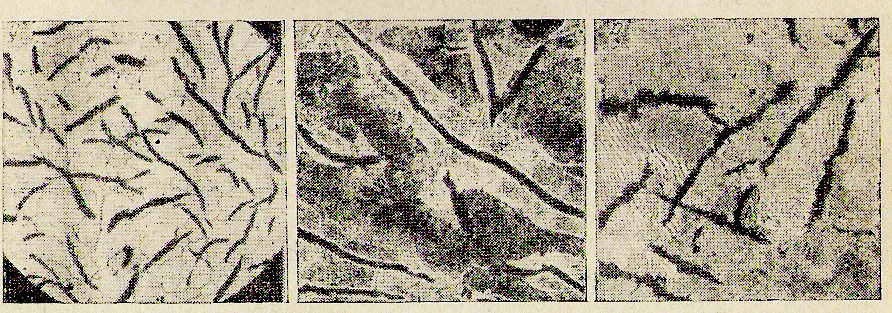

Образование графита разложением ранее образовавшегося цементита (рис. 12.3).

графит улучшает обрабатываемость резанием, т.к. образуется ломкая стружка;

по сравнению со сталью чугун имеет лучшие антифрикционные свойства и низкий коэффициент трения, т.к. наличие графита обеспечивает дополнительную смазку поверхностей трения;

из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и резонансные колебания и имеет повышенную циклическую вязкость;

детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, переходы в сечениях, отверстия), к которым сталь очень чувствительна;

чугун дешевле стали.

Высокопрочные чугуны приобретают все большее применение за счет повышения механических свойств модифицированием. Такие чугуны имеют предел прочности до 1200 МПа и относительное удлинение до 17%. По сравнению со сталями с такими же свойствами чугуны имеют большое преимущество – детали можно изготавливать литьем, а стальные изделия – сваркой или обработкой давлением. Единственная обработка – это удаление припусков и напусков, что прекрасно переносит чугун при больших скоростях резания.

По сравнению с серыми чугунами детали из высокопрочного чугуна с такими же прочностными свойствами имеют меньшую массу, поэтому можно изготавливать тонкостенные детали.

Применение: канализационные и др. трубы, валки прокатных станов, изложницы, резцедержатели, другие детали станков и т.д.

Ковкие чугуны маркируют КЧ30-6 (первая цифра – предел прочности при растяжении, последняя цифра – относительное удлинение в %), КЧЗЗ-8, КЧ35-10 и т.д.

Состав КЧ: 2,5-3,0 % С; 0,7-1,5 % Si; 0,2-1,0 Мn; до 0,2 % S; до 0,18% P.

Такой чугун получается в процессе длительного отжига при температурах 950-1000 0С из белого чугуна. Из белого при помощи коагуляции карбидов и разложение цементита на смесь феррита и хлопьевидного графита за счет выделения большой внутренней энергии внутри карбидов. В зависимости от способа плавки ковкий чугун может быть с ферритной основой (при полной графитизации 3-4 суток) и перлитной основой (при графитизации с одновременным обезуглероживанием). Наилучшие механические и технологические свойства приобретают перлитные чугуны за счет дисперсности.

Легированный чугун. В зависимости от состава легирующих элементов: низколегированные – до 2,5%; среднелегированные – 2,5-10%; высоколегированные – выше 10% легирующих элементов. В состав низколегированного чугуна входят хром, никель, медь и реже молибден. Применяется для тонкостенных деталей ответственных машин. Среднелегированный – износоустойчивый при повышенных температурах, высоколегированный – коррозионностойкий, жаростойкий, немагнитен.

Антифрикационные чугуны маркируют ЛЧС-1, ЛЧС-2, ЛЧС-3 и т.д. (1,2,3 - порядковые номера по ГОСТу, С-серый чугун), АЧВ - высокопрочный, АЧК - ковкий чугун. Эти чугуны используются для изготовления литых изделий (подшипников скольжения и др.), работающих в узлах трения со смазкой (малые потери на трение и малая скорость изнашивания (стального вала).

Отбеленный чугун имеет на поверхности структуру белого чугуна, а в сердцевине - структуру серого чугуна. Отбел (до 12-30 мм глубины) является следствием быстрого охлаждения поверхности при отливке чугуна в кокили, земляные формы. Отбеленный чугун обладает высокой твердостью поверхности и т.о. высокой износостойкостью (в условиях абразивного износа). Отбеленный чугун применяют для изготовления колес и т.д..

13. СПОСОБЫ ПРОИЗВОДСТВА СТАЛИ

13.1. Кислородно-конвертерное, мартеновское производство стали и производство стали в електропечах

Стали - железоуглеродистые сплавы, содержащие до 1,5 % углерода. Кроме углерода, сталь содержит марганец (до 0,8 %), кремний (до 0,4 %), фосфор (до 0,07 %), серу (до 0,06 %).

Для производства стали используют передельный чугун и стальной скрап (лом). По химическому составу сталь отличается от передельного чугуна содержанием углерода, марганца, кремния, серы, фосфора и др. элементов. Поэтому производство стали сводится к проведению окислительной плавки для удаления избытка углерода, марганца и др. примесей.

В технике используют легированные стали с хромом, никелем и пр. Существует свыше 1500 марок сталей.

Наряду с выплавкой стали проводят такие процессы, как раскисление, легирование, рафинирование и т.д.

13.1.1. Кислородно-конвертерный процесс

Сущность его заключается в том, что налитый в плавильный агрегат (конвертер) расплавленный чугун продувают струёй кислорода сверху через фурмы под давлением 0,9-1,4 МПа. В больших конвертерах – до 4 фурм. Их ставят под углом к расплаву для лучшего перемешивания. Время продувки- 1,5-2,5 мин. Температуру жидкого чугуна поддерживают горячим пламенем воздуха и теплом, выделяющимся при окислительных реакциях. Для загрузки шихты конвертер наклоняют, засыпают скрап, заливают расплавленный чугун, переворачивают, вставляют фурмы и продувают. Потом засыпают часть флюса и железной руды. Остальное – в процессе сталеварения. Окончание продувки – бурое пламя, свидетельствующее о горении железа. Потом конвертер поворачивают в горизонтальное положение и берут пробы металла и шлака на химический анализ. При удовлетворительном анализе открывают лётку и через неё выпускают в ковш сталь, а через горловину – шлак в шлаковозы.

Углерод, кремний и другие примеси окисляются и тем самым чугун переделывается в сталь, по схеме : 2Fе+О2=2FeO ; С + FeO = CO + Fe ; Si + 2FeO = SiCО2 + Fe ; Mn + FeO = MnO + Fe.

Раскисление стали - завершающая операция выплавки стали. Выплавка стали из чугуна и скрапа является окислительным процессом, поэтому сталь в конце плавки содержит растворенный кислород, ухудшающий прочность и пластичность стали. Раскисляют обычно ферросплавами, богатыми марганцем, кремнием, и алюминием: [Мn] + [О] = (MnO) + Q; [Si]+2[О]=(SiО2)+Q; 2[А1]+3[О]=(А12О3)+Q.

Существует еще бессемеровский кислородный процесс, в котором жидкий чугун продувают снизу. Недостаток – остается много азота в стали, вследствие чего появляется пористость) или горячим кислородом (недостаток – развивается большая температура, и днище печи прогорает.

Продуктивность кислородного конвертера значительно большая, чем у мартеновской печи: 400-500 тонн стали в сутки, тогда как в мартене – 80 тонн. Кроме того, не требуется топливо. Шихта расплавляется за счет тепла, которое выделяется за счет экзотермического окисления примесей. Производство стали в конвертере увеличивается, а в мартене – уменьшается.

В кислородных конвертерах получают практически все углеродистые стали и часть легированных. Из нее изготавливают кузова автомобилей, балки швеллеры и т.п.

13.1.2. Производство стали в мартеновских печах

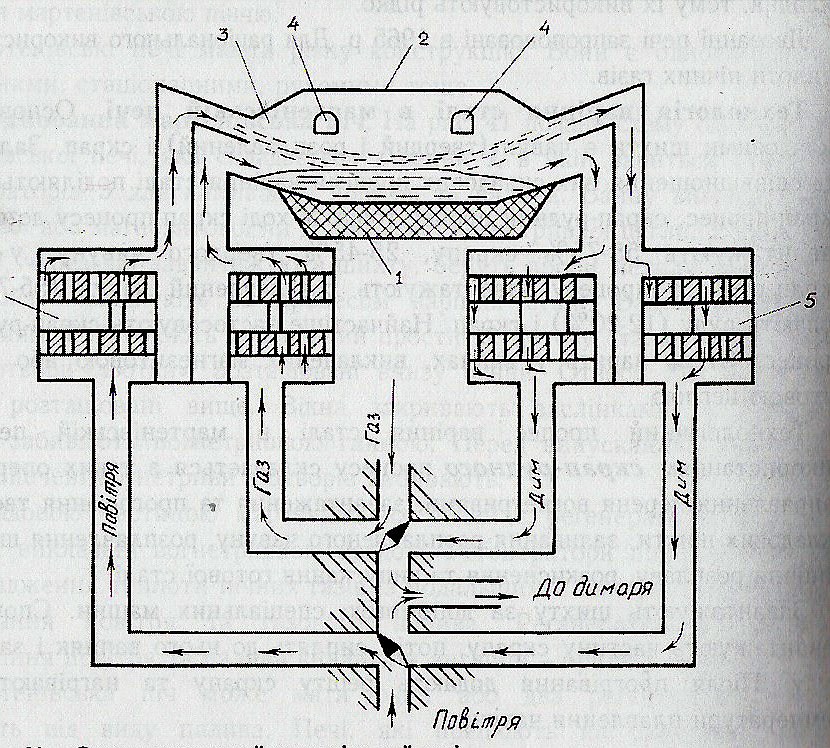

Печь состоит из ванны 1т, где варится сталь, регенераторов 5 для нагревания воздуха и топлива. У ванны есть окна 4, в которые загружают шихту, берут пробы металла и шлака на анализ и следят за процессом. Рабочее пространство ограничено сверху сводом, снизу ванной. Оно выполнено из огнеупорного кирпича сверху со стальной арматурой. Готовую сталь выпускают через лётки, расположенные в дне ванны. Отверстия для выпуска шлака расположены выше.

Принцип регенерации тепла заключается в том, что насадка одной пары регенераторов некоторое время нагревается до 1250-1300 0С отходящими газами. Затем при помощи клапанов направление движения газов меняется автоматически. Через один из нагретых регенераторов в рабочее пространство печи подается воздух, через другой – газ. Проходя через насадку они нагреваются до 110-1200 0С.

Рис. 13.1. Схема мартеновской печи

В отличие от конвертеров мартеновские печи – это агрегаты непрерывного действия. Их останавливают только для капитального ремонта через 200-1000 раз плавок стали. Объем современных мартеновских печей 200-900 тонн. Самые распространенные – 250-500 тонн с размерами ванны 20х6м и площадью пода до 115 м2. Продолжительность плавки в малых печах – 3-6 ч, в больших – до 12 ч. Усовершенствование мартеновских печей приводит к использованию подвижных и двухванновых печей.

Основными составляющими шихты являются твердый и расплавленный чугун и скрап (стальные отходы). В зависимости от соотношения этих составляющих плавка делится на скрап-процесс и скрап-рудный процесс. В ходе скрап-процесса в ванну загружают 55-75% скрапа, 25-45% твердого чугуна; в ходе скрап-рудного процесса – 55-75% расплавленного чугуна, 12-20% руды и скрап. Чаще используют скрап-рудный процесс.

Скрап процесс применяют в печах емкостью до 100 тонн для выплавки качественной стали на машиностроительных и малых металлургических заводах, где нет доменных цехов. Флюсом служит известняк. Заправка печи проводится перед каждой плавкой.

В период плавления очень важное значение имеет процесс шлакообразования. Химический состав, свойства, количество и температура определяют ход плавки. При плавлении чугуна и скрапа входящие в их состав марганец и кремний почти полностью окисляются избыточным кислородом печных газов, а также окисью железа , образующейся в результате его окисления по реакции : 2Fе+О2=2FeO. Из окислов SiO2, MnO, FeO, CaO (флюс) и др. образуется железистый шлак. Содержащий до 45% CaO и до 15% FeO. Слой шлака покрывает поверхность металла и его непосредственное окисление кислородом прекращается. Дальнейшее взаимодействие происходит через шлак. Происходит восстановление железа и опять его окисление до окиси по реакциям: 2(FeO) + 1/2 O2 = (Fe2O3); (Fe2O3) + Fe = 3(FeO).

Для дефосфорации стали по реакции 2[P] + 5(FeO) + 4(CaO) = (CaO)4P2O5 + 5Fe в процессе плавления создается высокая основность шлака (CaO), большое количество окиси железа и невысокая температура. Чтобы фосфор опять не попал в сталь, часть шлака сливают. Для наведения нового шлака дополнительно загружают известь.

Для доводки (обезуглероживания) небольшими порциями загружают железную руду или через фурмы в своде продувают кислородом, создавая благоприятные условия для окисления углерода. Пузырьки окиси углерода СО вызывают энергичное перемешивание – кипение металла. Они всплывают вверх. Унося за собой вредные газы азот и водород. Кроме того, они способствуют коагуляции и всплыванию вверх неметаллических включений.

Удаление серы по реакции FeS + CaO = FeО+ CaS хорошо происходит в конце плавки (более высокая температура).

Раскисление проводят в желобе или ковше ферросплавами и алюминием.

Кроме углеродистых в мартене производят некоторые легированные стали. Неокисляющиеся элементы (никель и молибден) обычно вводят в виде скрапа. Недостающее их количество вводят в процессе кипения. Легко окисляющиеся (хром, ванадий и др.) вводят после раскисления.

После взятия контрольный проб (удовлетворительных) разделывают выпускное отверстие и выпускают металл по желобу в ковш, а шлак после в шлаковый ковш.

Скрап-рудный процесс применяется для выплавки основной массы мартеновской стали. Добавление железной руды ускоряет окислительные процессы. Для ускорения процесс в печь сначала загружают руду, известняк, скрап, хорошо их прогревают и заливают расплавленный чугун. По окончании заливки чугуна ванну продувают кислородом через фурмы в своде. Шлакообразование и кипение проходят так же, как и в скрап-процессе.

Этим процессом выплавляют только углеродистые стали, т.к. чугун и руда приносят в металл много вредных примесей. Вместе с тем этот процесс более экономичен.

13.1.3. Производство стали в электропечах

Электрические печи – это усовершенствованные печи по сравнению с конвертерами и мартенами. Нагревание шихты регулируется изменением силы дуги. Над расплавом можно создать любую атмосферу: окислительную, нейтральную или вакуум. Расплавленная шихта нагревается до большей температуры и поэтому можно легировать сталь тугоплавкими компонентами – вольфрам, молибден, ниобий и др. Электросталь содержит наименьшее количество серы и фосфора. В электродуговых печах выплавляют наиболее качественные конструкционные, высоколегированные, нержавеющие, жаропрочные и др. стали.

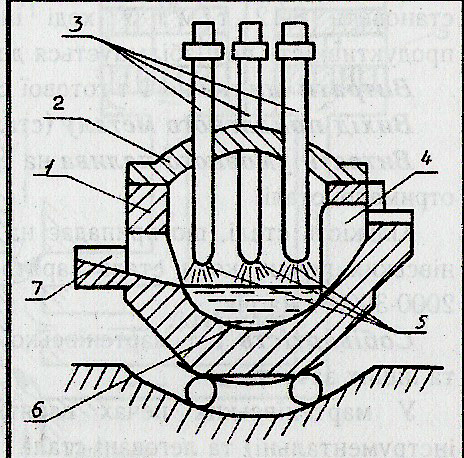

Электродуговая печь. Дуговая печь (рис. 13.2) изготовлена в форме цилиндра с плоским дном. Снаружи окутан в прочный стальной кожух, внутри футерован огнеупорными материалами: основными и кислыми. Съемный свод 2 имеет отверстия для угольных или графитовых электродов 3. В стенке корпуса 1 расположено окно 4, в которое сливают шлак, загружают ферросплавы для раскисления, берут пробы. Готовую сталь выливают в выпускное отверстие, которое имеет сливной желоб 7.

Нагрев и расплавление металла осуществляется между тремя электрическими дугами, образующимися между каждым электродом и проплавленной шихтой (ванной). Трехфазный ток подводится к электродам от понижающего трансформатора. Рабочее напряжение в малых печах – 100-200 В, в больших – 400-600 В. Сила тока составляет до десятков тысяч ампер.

Электроды в процессе плавки сгорают, их наращивают, свинчивая с новыми электродами. Быстрое опускание и подъем их осуществляется подъемными механизмами. В печах емкостью более 25 тонн имеются вибрационные механизмы для перемешивания металла.

При окислительном периоде дефосфорацию проводят в несколько этапов постоянно сливая шлак и наводя новый добавками руды и извести. Обеспечивают очень хорошее удалении фосфора – до 0,01%. Удаление углерода осуществляется продувкой кислородом.

Рис. 13.2. Электродуговая печь

Задачами восстановительного процесса являются раскисление стали, удаление серы и доведение состава металла до заданного. Интенсивное раскисление ферромарганцем, ферросилицием и алюминием позволяет получать высококачественную сталь. Удаление серы значительно лучше, чем в мартеновских печах – до 0,01%.

Легирование проводят также, как и в мартенах.

Индукционная печь. Тепло получается за счет индуцируемого в металле электрического тока. Плавку металла проводят в тигле, изготовленном из основных или кислых материалов. Вокруг располагается спиральный многовитковый индуктор, изготовленный из медной трубки, в которой циркулирует охлаждающая вода. Различают высокочастотные (10-1000 кГц), работающие на повышенной частоте (500-10000 Гц) и промышленные печи (50-60 Гц). При пропускании тока через индуктор в металле, находящемся в тигле, индуктируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция металла, что способствует ускорению химических реакций, выравниванию химического состава, быстрому всплыванию неметаллических включений, выравнивание температуры.

Применение электроэнергии позволяет получать более высокие температуры и более точную их регулировку, поэтому в индукционных печах выплавляют нержавеющие, жаропрочные стали и др.

Повышение качества стали позволяет получать более высококачественные стали и пр. К нему относится рафинирование – очищение стали от примесей:

очищение стали от примесей при помощи вакуумирования. Чтобы сталь не поглощала в себя кислород извне. Ее переносят в вакуумную камеру, создают над ней давление и выделившийся газ отсасывают;

продувка аргоном через пористые пробки в ковше. Аргон ускоряет химические реакции, коагулирует и выводит неметаллические включения, выводит газы на поверхность, измельчает зерна и т.д.;

очищение синтетическими флюсами. Сталь на большой скорости льется в ковш и перемешивается с флюсами, которые всплывают на поверхность.

13.2. Разливка стали

Изложницами называют чугунные формы, в которых кристаллизуется и приобретает соответствующие формы расплавленная сталь или другой сплав. Такой металл называется отливками. Изложницы футеруют шамотным кирпичом.

Разливка сверху – при этом способе сталь выливают из ковша сверху в каждую изложницу отдельно. Этот способ широко используется для изготовления больших отливок. Объемная усадка примерно 6%. Способ простой, отсутствуют затраты на заполнение литника, но дает малое качество поверхности.

Разливка снизу – разливкой снизу одновременно заполняют 4-60 изложниц сразу. Изложницы устанавливают на поддон, в центре которого размещен литник в виде трубы, соединенный с изложницами каналом, по которому течет расплавленный металл. Можно отливать малые и большие отливки, хорошее качество поверхности. Недостатки: затраты на заполнение литника, сложность соединения изложницы и литника.

Недавно внедрена в производство непрерывная разливка стали: горизонтальная и вертикальная. Но для нее нужна непрерывное производство стали.

13.3. Кристаллическое строение слитка

После разливки стали в изложницы формируется слиток. Возле стенок изложницы зарождается большое количество центров кристаллизации и появляется мелкокристаллическая зона. Вторую зону называют зоной столбчатых кристаллов. Кристаллиты в этой зоне направлены перпендикулярно к стенкам изложницы, т.е. в сторону отведения тепла. Третья зона равновесных кристаллитов формируется из оставшихся кристаллов и их размер влияет как на механические свойства, так и на коррозионные свойства.

13.5. Технико-экономическая оценка

При использовании того или иного способа выплавки следует учитывать расходы на каждой стадии процесса: от стоимости руды, кокса, исходного материала и т.д. до затрат на теплоту и пр. Если выплавка, например, в электропечах позволяет получать более качественную сталь, то и расходы на нее значительно большие.

14. АЛЮМИНИЕВЫЕ СПЛАВЫ

14.1. Алюминий.

Алюминий был впервые открыт в 1827 году, но в настоящее время его производят больше, чем какого-либо другого металла, кроме железа. Быстрый рост производства объясняется исключительно ценными для современной техники свойствами алюминия, наличием обширных источников сырья и техническим совершенством способа производства.

Алюминий - металл серебристо-белого цвета, находится в III-й группе Периодической системы Д.И.Менделеева.

Алюминий легкий (плотность 2,7*103 кг/м3), легкоплавкий (ТL = 660°С) металл. Он монотропен; имеет одну кристаллическую ГЦК-решетку с параметром а=0,404 нм и обладает высокой пластичностью, тепло- и электропроводностью.

Атомная масса 27 а.е.м. Ковкость алюминия очень высока. Его можно обрабатывать как в горячем, так и в холодном состоянии, вытягивать из него проволоку и прокатывать фольгу.

Электронная конфигурация атома алюминия Is2 2s2 2рб 3s2 Зр1. На внешнем электронном слое атома есть неспаренный электрон. В возбужденном состоянии: 3S1sP2. Поэтому во всех устойчивых соединениях степень окисления алюминия равна +3. При соединении с кислородом образующаяся на его поверхности тонкая плотная пленка оксида А12O3

4А1+3O2 =2А12О3.

обладает хорошим сцеплением с металлом. Она малопроницаема для всех газов и предохраняет алюминий от дальнейшего окисления и коррозии в атмосферных условиях, воде и других средах. Алюминий стоек в концентрированной азотной кислоте и некоторых органических кислотах (лимонной, уксусной). Минеральные кислоты (соляная, плавиковая) и щелочи разрушают оксидную пленку.

Из соединений алюминия наибольшую известность имеет окись алюминия А12О3. Окись алюминия - вещество белого цвета, тугоплавкое (Тl 2045°С), отличается высокой твердостью. Природная окись алюминия - корунд - по твердости уступает только алмазу. Порошкообразный корунд - наждак применяется для шлифовки изделий. Прозрачные окрашенные разновидности корунда - красные рубины и голубые сапфиры - являются драгоценными камнями.

Алюминий - самый распространенный в земной коре металл. Из-за высокой химической активности он не встречается в природе в свободном состоянии. К природным соединениям, содержащим алюминий относят алюмосиликаты, бокситы, корунд, каолинит.

14.2. Производство алюминия

Природное сырье для производства алюминия – бокситы, нефелины, алуниты и др. Самые распространенные – бокситы. Они содержат 50-60% глинозема, 10-30% воды, остальное – кремнезем, оксид железа, оксид титана.

Алюминий производят в два этапа: сначала из бокситов получают глинозем, затем из глинозема – алюминий. Глинозем получают 3 способами: электротермическим, кислотным и щелочным:

Электротермический метод – получение в электропечи соединений алюминия, которые находятся в минерале. Такие некачественные соединения алюминия применяются для шлифовальных кругов и других абразивных изделий.

Кислотный метод – алюминиевые минералы обрабатывают соляной или серной кислотами. В процессе взаимодействия образуются соли (например, хлористый алюминий). Но для изготовления оборудования необходима кислотостойкая сталь, а это дополнительные затраты на производство алюминия.

Щелочной способ – самый дешевый способ получения глинозема и для оборудования необходимы дешевые углеродистые стали и чугуны. На сегодняшний день 95% глинозема производят из бокситов методом Байера: глинозем получают способом обработки бокситов щелочами (NaOH), а алюминий из глинозема – электролизом (2А12О3=4А1+3О2.). Технологическая схема получения алюминия состоит из 4 самостоятельных подсистем: производство глинозема, криолита, электродной (анодной) смеси и алюминия из глинозема.

Для производства 1 т алюминия необходимо использовать 2 т глинозема, 0,7 т анодной смеси, 0,1 т криолита и 16-18 МВт/год электроэнергии. Затраты на электроэнергию составляют 30% стоимости алюминия.

Получаемый алюминий называется первичным. В нем много примесей, которые ухудшают его качество. Для уменьшения содержания примесей первичный алюминий подвергают рафинированию тремя способами: продувкой расплава первичного алюминия хлором, электролизным способом (алюминий чище, чем получаемый продувкой), зонным переплавом (особо чистый алюминий).

14.3. Алюминиевые сплавы

В техническом алюминии всегда присутствуют одновременно железо и кремний, поэтому его можно рассматривать как тройной сплав Al-Fe-Si.

Из-за низкой прочности технический алюминий применять как конструкционный материал нецелесообразно. Его широко используют для изготовления ненагруженных деталей и элементов конструкций, когда основную роль играют его малая плотность, высокая пластичность, коррозионная стойкость, хорошая свариваемость. Высокая электропроводность и малая плотность позволили использовать его в электротехнике в качестве проводникового материала. Из-за отражательной способности из него делают рефлекторы, зеркала, экраны телевизоров. Коррозионная стойкость позволяет широко применять алюминий в строительстве, в быту.

Наибольшее количество алюминия расходуется для производства сплавов на алюминиевой основе, которые благодаря их малой плотности позволяют значительно снижать массу конструкций.

Классификация алюминиевых сплавов:

- деформируемые; - литейные; - спеченные.

Принадлежность сплава к той или иной группе определяется типом диаграммы состояния.

Р

ис. 14.1. Диаграммы состояния системы Al –Cu

ис. 14.1. Диаграммы состояния системы Al –CuВ схематическом виде диаграмма состояния сплавов на алюминиевой основе представлена на рис. 14.1.

Сплавы, в которых суммарное количество добавляемых элементов меньше количества, соответствующего точке S, в твердом состоянии будут однофазными, т.е. являются твердыми растворами. Они пластичны. Поскольку в них не происходит фазовых превращений, упрочнить такие сплавы термической обработкой невозможно.

В сплавах с содержанием легирующих элементов больше концентрации в точке S при охлаждении выделяются избыточные фазы - вторичные кристаллы. Характер их зависит от состава сплава в соответствии с диаграммой состояния. Избыточные фазы упрочняют сплав, делают его твердым, прочным, но менее пластичным.

В структуре сплавов, лежащих правее точки Е, имеется равновесная эвтектика, не устраняемая никакой термической обработкой. Способность этой группы сплавов к пластической деформации (из-за эвтектики) снижается, а литейные свойства возрастают.

Таким образом, все алюминиевые сплавы, химический состав которых лежит левее точки Е, относятся к деформируемым (областьА), а сплавы состава правее точки Е - к литейным (область В).

Деформируемые алюминиевые сплавы классифицируют также по склонности к термическому упрочнению:

- не упрочняемые термической обработкой (левее точки S);

- упрочняемые термической обработкой (правее точки S).

Наконец, все алюминиевые сплавы классифицируют по свойствам - сплавы повышенной прочности;

-конструкционные;

-высокопрочные;

-жаропрочные.

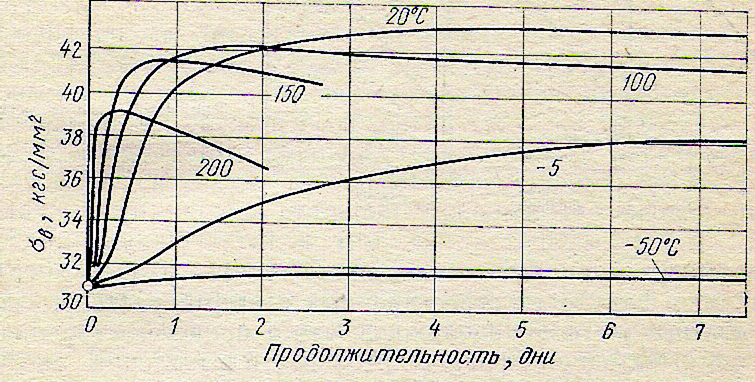

Термическая обработка алюминиевых сплавов основана на изменении растворимости в -твердом растворе интерметаллидных фаз (CuAl2, А12CuMg, Mg2Sі и др.). Необходимая скорость охлаждения при закалке определяется скоростью выпадения избыточных фаз (интерметаллидов) из пересыщенного -твердого раствора, зафиксированного при закалке. После кристаллизации предел прочности сплава В = 20 кгс/мм2. В свежезакаленном состоянии В = 25 кгс/мм2. После естественного старения в течение 4-5 суток В =43кгс/мм2. В первые 2-3 часа (инкубационный период) скорость упрочнения очень мала, и в этот момент сплав обладает большой способностью к пластической деформации и закаленные детали можно подвергать технологическим операциям, связанным с деформацией (расклепке заклепок, гибке и т.д.). Зависимость В от времени старения приведена на рис. 14.2.

Р

ис. 14.2. Кривые старения дюралюминия при различных температурах

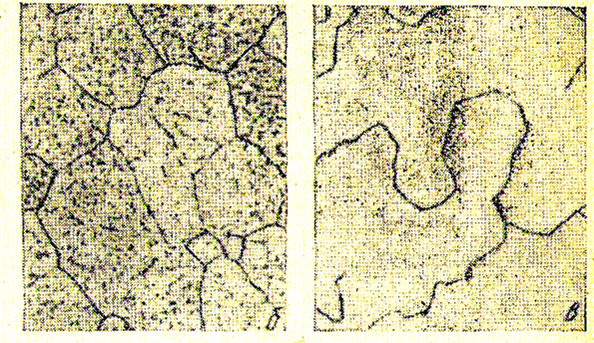

ис. 14.2. Кривые старения дюралюминия при различных температурахЕстественно состаренное состояние сплава является неустойчивым и при температуре 200-250 0С сплав разупрочняется и свойства соответствуют свежезакаленному, микроструктура которого показана на рис. 14.3.

а б

Рис. 14.3. Структура сплава Al+4%Cu, х100: а – отожженного; б – закаленного

Из этого рисунка также видно, что отожженный сплав в своей структуре имеет мелкие вкрапления соединения CuAl2, тогда как в закаленном сплаве этого не видно. Теоретические предположения состоят в том, что эти вкрапления выделяются очень маленьких размеров.

14.3. Типы сплавов

Деформируемые сплавы, не упрочняемые термической обработкой. К этим сплавам относятся сплавы алюминия с марганцем (АМц – до 1,6% Мn), магнием (AMг 1 –