|

|

ТКМ.1. ТКМ. 12. металлургическая промышленность. Производство чугуна 12 Металлургия

16. ТИТАН, МАГНИЙ И ДРУГИЕ МЕТАЛЛЫ И СПЛАВЫ

В ПРОИЗВОДСТВЕ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

16.1. Титан

Промышленное применение титана началось в 1948г. Он по распространению в земной коре (0,6%) занимает 4 место, уступает алюминию, железу, магнию. Титан обладает очень ценными свойствами: небольшой плотностью (4,5*10 3 кг/м 3), высокой прочностью и коррозионной стойкостью. Недостатки: активное взаимодействие с газами при высоких температурах, невысокие антифрикционные свойства, плохая обрабатываемость, водородная охрупчиваемость.

Титан - полиморфный материал и существует в двух аллотропических формах -ГПУ и -ОЦК-фазах. Температура полиморфного превращения Тα - = 882°С - фаза имеет периоды решетки а=0,2% нм, с=0,472 нм; - титан (выше 882 °С) имеет а=0,331 нм.

Электронная структура внешних оболочек атома титана 3s2 Зр6 3d2 4s2. При возбуждении атома внешние s-электроны распариваются, поэтому титан проявляет валентность +2.

Титан на воздухе покрывается очень прочной защитной пленкой TiO2. Поэтому в нормальных условиях коррозионно устойчив и химически устойчив к агрессивным средам (выше чем нержавеющая сталь). Например, морская вода за 4000 лет растворит слой титана толщиной листа бумаги.

Преимущественное применение титан получил в авиации, ракетостроении и др. отраслях, где удельная прочность имеет большое значение. Удельная прочность – это отношение предела прочности к плотности. Самая высокая удельная прочность титана проявляется при температурах (300-600 0С). При температурах до 300 0С он уступает алюминию, а выше 600 0С – сплава на основе железа. Недостаток титана – его высокая стоимость.

Химическое соединение TiO2 применяется при изготовлении тугоплавких стекол, эмалей, лабораторной жароупорной посуды, огнеупорных тиглей, TiO2 используется для приготовления белой масляной краски (титановые белила).

16.2. Сплавы титана

Основные преимущества титановых сплавов, определяющие область применения этого сравнительно нового конструкционного материала, следующие: небольшая плотность — 4,5 кг/м3, высокая стойкость против коррозии и высокие прочностные свойства при отсутствии хладноломкости, в том числе при очень низких температурах. Для некоторых сплавов титана характерны, кроме того, хорошие жаропрочные свойства (но они ниже, чем у стали). Титановые сплавы практически превосходят нержавеющие стали, медные и никелевые сплавы в стойкости против коррозии в морской воде, в том числе и при длительной работе, а также в таких агрессивных средах, как влажный хлор, горячая азотная кислота высокой концентрации (и некоторых других). Коррозионная стойкость титановых сплавов дополнительно возрастает при введении очень малых количеств палладия.

Прочностные свойства титановых сплавов различаются в зависимости от состава и структуры, получаемой при термической обработке. Некоторые сплавы титана, обладая меньшей плотностью, не уступают в прочности легированным конструкционным сталям после улучшающей термической обработки. Марки титановых сплавов распределены в табл. по прочности и структуре. Повышенные прочностные свойства, в том числе при нагреве до 550—600°С, имеют титановые сплавы, легированные хромом, что при меньшей плотности, чем у стали, делает их особенно пригодным для деталей, в работе которых развиваются значительные центробежные силы. Вместе с тем сплавы титана уступают сталям, особенно с повышенным содержанием углерода, в твердости и износостойкости, что сильно затрудняет использование их для деталей, работающих в условиях повышенного изнашивания.

Легирование позволяет значительно повысить механические свойства титана. Для получения сплавов титан легируют Al, Cr, Fe, Mn, Mo, Sb,V.

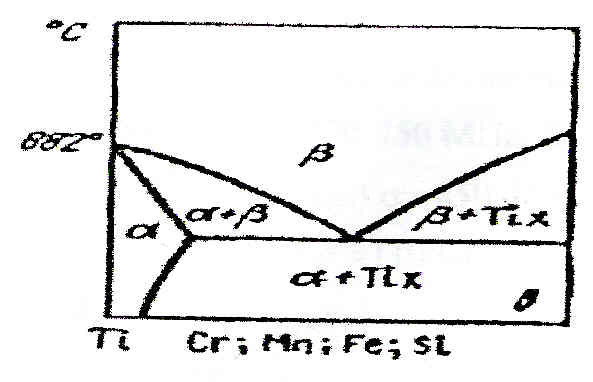

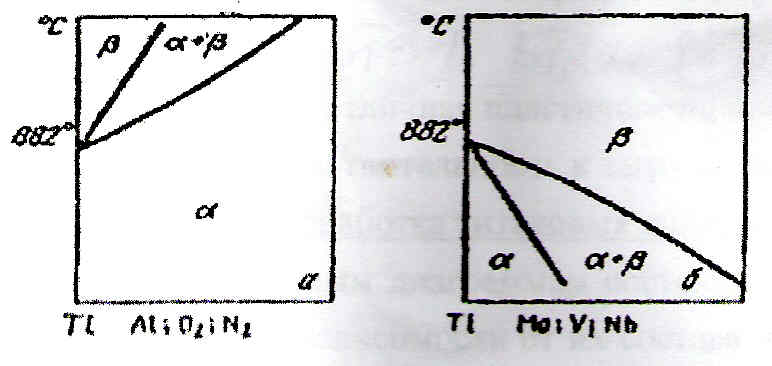

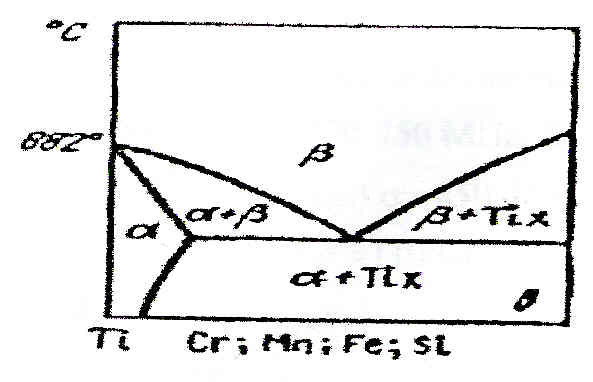

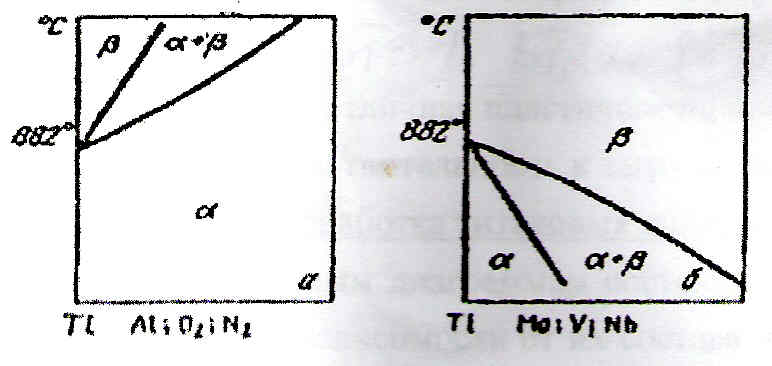

Легирующие элементы, входящие в состав сплавов, образуют с титаном твердые растворы замещения (рис. 16.1). Элементы, повышающие температуру превращения способствуют стабилизации -твердого раствора и называются -стабилизаторами (Al, О2, N2). Элементы, понижающие температуру Т-, способствуют стабилизации -твердого раствора и называются -стабилизаторами (Mo,V, Nb).

Р ис. 16.1. Зависимость фазового состава титановых сплавов от легирующих сплавов ис. 16.1. Зависимость фазового состава титановых сплавов от легирующих сплавов

В сплавах титана с Cr, Mn, Fe, Si происходит эвтектоидный распад -фазы по типу +TiMе с образованием химических соединений – интерметаллидов (титанидов).

Во всех сплавах титана содержится ≈5% алюминия.

Кроме - и -стабилизаторов, различают нейтральные упрочнители (Sn, Zr, Hf), не оказывающие существенного влияния на температуру Тα→β. Титановые сплавы (рис. 16.2) подразделяют на -сплавы (однофазные), (+) - сплавы (двухфазные), -сплавы (однофазные).

Рис. 16.2. Диаграмма состояния Ti-Cr, Mn, Fe, Si

1) - сплавы – ВТ1, ВТ5, ВТ4.

Преимущества: до 650°С сохраняют достаточную прочность, до 1090 °С устойчивы к коррозии, хорошо свариваются.

Недостатки:закалке и старению не подвергаются.

2) ( + )- сплавы: ВТ6, ВТ8, ВТ14.

Преимущества: удвоенная прочность по сравнению с нелегированным титаном, хорошая ковкость, пластичность, штампуемость и прокатываемость.

Недостатки:пластичность сварного шва хуже, чем у - сплавов.

3) -сплавы: ВТ3-1, ВТ22, ВТ15.

Преимущества: отличная пластичность, прочность до 540°С.

Недостатки: чувствительность к загрязнениям.

Термическая обработка титановых сплавов.

Согласно двойным диаграммам состояния титан - легирующий элемент, титановые сплавы в зависимости от их состава и назначения можно подвергать всем основным видам термической обработки:

- рекристаллизационный отжиг применяется в - сплаве для снятия деформационных напряжений при температуре рекристаллизации Тр =520-850°С в зависимости от химического состава и вида полуфабриката;

- отжиг с фазовой перекристаллизацией применяют для (+ ) - сплавов с целью снижения твердости, повышения пластичности, измельчения зерна, устранения структурной неоднородности при температуре отжига То = 750-950°С;

- закалка применяется только для двухфазных сплавов. В этом случае может происходить либо мартенситное превращение, либо фиксирование отдельных фаз.

Основными марками титановых сплавов являются:

ВТ5 (5А1) =700-950 МПа, = 10-15 %

ВТ4 (4А1, 1,5 Мn) =850-1050 МПа, =10-15 %

ВТ6 (6A1, 4V) =1100-1150 МПа, =14-16 %

ВТ15 (4А1, 11Cr, 8Mo) =1300-1500 МПа, =4-8%

Литейные сплавы ВТ5Л, ВТЗ-1Л и др. используют для получения фасонных отливок. Для получения качественных отливок используют атмосферу инертного газа, либо вакуум, т.к. титан активно взаимодействует с газами и формовочной смесью.

Титановые сплавы обладают низкими антифрикционными свойства и не пригодны для изготовления трущихся деталей. Для повышения износостойкости применяется азотирование при ≈900 0С в течение 15-25 ч в диссоциированном аммиаке или в сухом, очищенном от кислорода азоте.

16.3. Maгний

Магний - очень легкий металл. Плотность 1,74103 кг/м3 .Температура плавления 650°С. Это металл серебристо-белого цвета. Полиморфных превращений не обнаружено. Кристаллизуется в гексагональной плотноупакованной решетке с параметрами а=0,32 нм, с=0,52 нм. Электронная конфигурация магния 1s22s22p63s2. В возбужденном состоянии за счет расспаривания 3s2 -электронов проявляет валентность +2. Магний химически активный металл, легко окисляется на воздухе, а при 623 °С воспламеняется, не доходя до температуры плавления. Большую опасность представляет собой магниевая стружка и порошок магния, т.к. они самовоспламеняются на воздухе при обычных температурах и излучают ослепительно белый свет.

Из-за низких механических свойств чистый магний как конструкционный материал практически не применяется. Его используют в качестве раскислителя и модификатора при производстве чугунов и цветных металлов, пиротехнике, химической промышленности (катализаторы и т.д.).

16.4. Сплавы магния

Магний, в основном, применяется для производства сверхлегких сплавов, используемых для ненагруженных деталей в машиностроении и автомобилестроении, т.к. обладают высокой удельной прочностью и жесткостью, способны воспринимать ударные нагрузки и гасить вибрационные нагрузки.

Основное преимущество магниевых сплавов по сравнению с остальными промышленными металлами – небольшая плотность: 1,7—1,8 т/м3. Однако их модуль упругости пониженный: 43 000 мПа. Вследствие этого магниевые сплавы пригодны для мало нагруженных деталей. Составы сплавов даны в ГОСТах 14957—76 и 2856—79. На Украине титан, магний и их сплавы получают на Запорожском титано-магниевом комбинате.

В машиностроении используют сплавы магния, преимущественно с алюминием, марганцем и цинком и реже с цирконием и ниобием (прочность магния значительно ниже, чем его сплавов. Алюминий образует соединение Al3Mg4, цинк – MgZn2., марганец – Mg3Zn3Al. При охлаждении сплавов выделяются эти соединения, способные упрочнять сплавы. Однако это действие сохраняется только до температуры Т = 150-200 °С.

Для улучшения механических свойств при повышенных температурах (для обеспечения жаропрочности) магниевые сплавы легируют церием, неодимом, скандием, иттрием.

Марганец повышает коррозионную стойкость сплавов, т.к. очищает их от примеси железа. Цирконий и церий измельчают зерно в сплавах. Бериллий - уменьшает окисляемость при плавке, литье, термической обработке сплавов магния.

Магниевые сплавы, также как алюминиевые и титановые, подвергают термической обработке - отжигу, закалке, старению в зависимости от задач получения тех или иных свойств сплавов.

Литейные магниевые сплавы МЛ5, МЛ6 - изготавливают сложные ответственные отливки, применяемые в конструкциях автомобилей (корпуса, колеса), самолетостроении и ракетной технике. Свойства литейных магниевых сплавов зависят от величины зерна. Применяемая термообработка сводится к нагреву 10-16ч, охлаждению на воздухе и старению при температуре Т = 175 0С в течение 15-16 ч.

Деформируемые магниевые сплавы маркируются МА-1, МА-3 и др. Их можно деформировать при температурах Т = 250-400 0С.

16.5. Другие металлические материалы

Выше мы рассматривали основные конструкционные металлические материалы на основе железа (стали и чугуны), меди (латуни, бронзы), алюминия (силумины, технический алюминий и др.), магния и титана, широко применяемые в машиностроении. Остальные металлы и неметаллы служат добавками к этим сплавам в качестве легирующего элемента, либо модификатора. Но вместе с тем существуют и другие металлические сплавы, применяемые в технике. Мы уже рассматривали баббиты (сплавы на основе олова, либо свинца).

Особенно широко применяются в создании конструкционных материалов d-металлы, которые называются переходными металлами. Переходными называют элементы, атомы которых имеют частично заполненные d-энергетические подуровни. Электронные конфигурации атомов переходных металлов отвечают формуле

...(n-l)d1-8 ns (номер периода n)

Все переходные элементы проявляют металлические свойства.

Переходные металлы отличаются от s-металлов многообразием валентных состояний, что объясняет существование большого числа химических соединений у переходных элементов по сравнению с другими металлами. Все переходные металлы встречаются либо в ГЦК, либо в ГПУ, либо в ОЦК-структурах.

Металлы обнаруживают изоморфический полиморфизм в своих подгруппах, либо изоморфический мономорфизм (подгруппы меди и цинка).

1) Металлы подгруппы IIIa (скандий, иттрий, лантан, актиний) широкого применения пока не имеют. Используют для специфических отраслей (электроника и т д.) лишь их соединения.

2) Металлы подгруппы IVa (титан, цирконий, гафний). Кроме титана, рассмотренного выше, цирконий и гафний тугоплавки, хорошо поддаются механической обработке.

Диоксид циркония ZrO2 (как и TiO2) применяется при изготовлении тугоплавких стекол, эмалей, огнеупорных тиглей, краски.

К важнейшим сплавам циркония относятся циркаллоны - сплавы на основе Zr с добавками Sn, Fе, Cr, Ni, используемые в ядерной энергетике.

3) Металлы подгруппы Vа (ванадий, ниобий, тантал) V, Nb, Та - металлы серого цвета. Чистые металлы ковки, стойки к химическим воздействиям (кроме плавиковой кислоты). Ванадий и ниобий, в основном, применяются для улучшения качества стали. Из тантала изготавливают высокотемпературные печи, в которых плавят металлы. Карбиды ниобия и тантала используются для изготовления режущего инструмента из-за их исключительной твердости.

4) Металлы подгруппы VIa (хром, молибден, вольфрам) - голубовато-серебристые блестящие металлы. Примеси сильно влияют на свойства металлов. Так, чистый хром пластичен, а технический хром - один из самых твердых металлов. Хром используют для хромирования поверхностей от коррозии и для полировки поверхностей металлов.

Основным потребителем Cr, Mo, W является металлургия, где эти металлы используются при выработке специальных сталей.

Вольфрам применяется для производства нитей накала в лампах как нагревательный элемент высокотемпературных печей (до 300Q °С).

Карбид вольфрама WC обладает очень высокой твердостью, износоустойчивостью и тугоплавкостью. На основе WC созданы лучшие инструментальные твердые сплавы.

5) Металлы подгруппы VIla (марганец, технеций, рений). Электронная структура

...(n-l)d 5 ns 2.

В компактном состоянии Mn,Te, Re - белые металлы, похожие по виду на железо или на платину.

Наибольшее практическое применение имеет марганец, используемый для раскисления стали, для добавки в бронзы, латуни. Применение рения и технеция ограничено малой их доступностью. Рений используется вместе с платиной в качестве термопар, для измерения высоких температур и нитей накаливания в лампах

6) Металлы VIII-ой группы. Металлы VIII-ой группы образуют три побочные подгруппы железа, кобальта и никеля. Но по исторически сложившейся систематике и по сходству принято объединять Fe, Со и Ni в семейство железа, a Ru, Rh, Pd, Os, Ir, Pt - называть платиновыми металлами.

7) Семейство железа. Железо нами было подробно рассмотрено ранее. Кобальт и никель - блестящие металлы. Никель (как и железо) легко куется и прокатывается. Кобальт более тверд и хрупок. Fe, Co, Ni - магнитные материалы. Кобальт и никель устойчивы к коррозии на воздухе, т.е. не окисляются. Кобальт вводят в некоторые сплавы с целью сообщить им твердость.

Сплавами кобальта являются стеллит (Co-Cr-W), используемый в качестве конструкционного материала в турбинах и победит (сверхтвердый сплав).

Из соединений никеля важным является оксид Ni2О3, применяемый для изготовления щелочных аккумуляторов. Основная масса никеля используется для изготовления сплавов

Сплавы на основе никеля. можно разделить на жаропрочные, магнитные жаропрочные сплавы: (59% Ni, 20 % Cr, 16 % Со и др.) - нимоник, инконель . (73% Ni, 15 % Cr, 7 % Fe и др.), которые используются для изготовления двигателей. Нихром . (Ni+Cr+др.) - используется для нагревательных приборов.

Из магнитных сплавов никеля - пермаллой . (78,5 % Ni + Fe) интенсивно намагничивается даже в слабых полях.

К особым сплавам относят - инвар (36 % Ni,0,5 Mn+ 0,5 % С +Fe);

- монельметалл (30 % Сu + Ni);

- платинит (45 % Ni; 0,15 % С + Fe). Платинит используют для впаивания вводов металлических контактов в стекло.

Чистый никель используют для никелирования поверхностей металлов для защиты от коррозии.

8) Платиновые металлы. Все платиновые металлы являются малораспространенными. В природе они встречаются только в самородках и почти всегда сопутствуют друг другу. Палладий, родий и платина поддаются механической обработке, рутений, иридий и осмий тверды и хрупки. Платиновые элементы устойчивы к химическим реагентам.

Платина растворяется только в царской водке. Она в основном используется в электротехнике.

Палладий - наиболее легкий, мягкий и ковкий из всех платиновых металлов.Палладий лучше всех металлов поглощает водород и он используется в виде мембран для очистки водородного газа от примесей.

9) Элементы Iв подгруппы (медь, серебро, золото). Все эти металлы исключительно пластичны. Серебро обладает максимальной для металлов электропроводностью. Золото растворяется (как и платина) только в царской водке. Сплавы этих металлов используют в электротехнике: константан (40 % Ni, 1,5 % Mn + Сu), манганин (3 % Ni, 12 % Mn + Сu), капель (43 % Ni + 0,5 % Mn + Сu), серебро в виде припоев.

Золото, серебро и платина относят к драгоценным металлам.

10) Элементы II подгруппы (цинк, кадмий, ртуть) - белые металлы. Кадмий - ковкий и тягучий металл, цинк - хрупкий металл. Все три металла легко сплавляются друг с другом и с другими металлами.

Цинк используется для оцинкования железа в целях предохранения его от коррозии и в качестве легирующего компонента в сплавах (латуни и др.). Важной является кадмиевая бронза (

0,1 % Cd), из которой делают телеграфные, телефонные, троллейбусные провода, т.к. она имеет большую прочность и износостойкость, чем медь. Соединения кадмия и пары ртути ядовиты! |

|

|

Скачать 11.69 Mb.

Скачать 11.69 Mb.

ис. 16.1. Зависимость фазового состава титановых сплавов от легирующих сплавов

ис. 16.1. Зависимость фазового состава титановых сплавов от легирующих сплавов