|

|

ТКМ.1. ТКМ. 12. металлургическая промышленность. Производство чугуна 12 Металлургия

12. МЕТАЛЛУРГИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ. ПРОИЗВОДСТВО ЧУГУНА

12.1. Металлургия - наука о промышленных способах получения металлов и сплавов.

История материальной культуры человечества неразрывно связана с использованием металлов. Переход от каменных орудий труда (каменный век) к орудиям металлическим явился величайшим достижением человечества, вызвавшим бурный рост производительных сил.

Около 7-6 тысяч лет до н.э. человек впервые начал использовать самородные металлы: золото, серебро, медь. В 5-4 тысячелетиях до н.э. началась выплавка из руд меди, олова, свинца. Наступил медный век - медные орудия труда и оружие постепенно вытеснили каменные изделия. В 3-ем тысячелетии до н.э. появление и применение бронзы - сплава меди с оловом, значительно более прочного и твердого, чем другие известные в то время металлы, ознаменовало начало бронзового века. Все более широкое применение железа, а затем и стали в конце II-го тысячелетия до н.э. открывает железный век - эпоха железного меча, плуга и топора.

До н.э. были известны золото, серебро, медь, железо, олово, свинец, ртуть. В 18-ом столетии были открыты цинк, висмут, сурьма, платина, мышьяк. В настоящее время известно 80 металлов.

Все металлы и сплавы условно подразделяют на черные (железные) и цветные (нежелезные).

Черные металлы и сплавы: к ним относят железо и его сплавы с углеродом: сталь (до 1,5 %С), чугун (2,5-4,5 %С), а также ферросплавы.

Сталь - обобщенное название большой группы железоуглеродистых сплавов - основа современной техники. Ее производство примерно в 20 раз превышает общее производство всех остальных металлов и сплавов.

Чугун. Серый чугун является наиболее распространенным литейным сплавом для изготовления труб, котлов и пр.

Передельный чугун служит основным исходным материалом для выплавки стали.

Цветные металлы и сплавы. Медь, алюминий, титан, никель, олово, цинк и др., их сплавы используют для получения конструкционных материалов и

авиации, автомобилестроении и т.д. Медь - в электротехнике, латунь и бронза в машиностроении. Все большее применение находят тугоплавкие и редкие металлы: молибден, тантал, бериллий, палладий.

Примерный уровень мирового производства металлов (т/год) следующий:

Сталь - (600-700)* 10 6

Чугун - (500-550)* 10 б

Алюминий, медь - (6-10)* 10 6

Никель, олово - (0,2-0,6)* 106

Молибден, вольфрам, титан (0,01-0,07)* 10 б

Серебро, золото - (1,0-10)*103

Подчеркивая значение металлов, следует отметить, что современная техника немыслима без использования неметаллических материалов: алмаз, бор, германий, кремний, селен, теллур и их сплавы, соли, пластмассы, стекла, древесины, композиционные материалы.

12.2. Металлургические процессы

Рудой называется природное минеральное сырье (горные породы), содержащее химический элемент, извлечь который можно экономически выгодным промышленным способом. Почти все металлы (и неметаллы) из-за их большой химической активности находятся в природе в виде химических соединений: оксидных (кислородных), сернистых, углекислых, кремнистых и пр., входящих в состав различных черных (минеральных) пород. Пустая порода не содержит нужного металла. Железные руды содержат до 40-50 % железа, а цветные до 2 % металла.

Металлургические процессы. Задачей металлургии является получение металлов и сплавов из руд или других исходных материалов.

Для этого применяют следующие основные способы: пирометаллургический, электрометаллургический, гидрометаллургический, химико-металлургический.

Пирометаллургический способ основан на том, что тепло, необходимое для выплавки металла или сплава, обеспечивается сжиганием топлива. К пирометаллургии относят доменный процесс выплавки чугуна из железной руды, мартеновский способ передела чугуна в сталь, выплавка меди и др.

Электрометаллургический способ заключается в выплавке металлов и сплавов в дуговых, индукционных и других электрических печах. Сюда же относят электролитический способ получения металла из химических соединений.

Гидрометаллургический способ основан на выщелачивании металлов из руд при помощи растворителей и последующем выделении металла из раствора.

Химико-металлургический способ заключается в получении металла при помощи химических и металлургических процессов.

12.3 Металлургическое топливо

Основными видами металлургического топлива являются _кокс, мазут, природный газ и др.

Важнейшей характеристикой топлива является его теплота сгорания

Q = q m,

где q - удельная теплота сгорания; m - масса.

Основными горючими компонентами топлива являются углерод и водород. К негорючей части относят азот, влагу, золу. Сера в топливе - вредная примесь, ухудшающая качество металла.

Кокс - главное топливо при выплавке чугуна в доменных печах и в вагранках - печах для расплавления чугуна в литейных цехах. Кокс - твердая пористая масса, получающаяся из коксующихся каменных углей после удаления из них летучих веществ путем пиролиза в специальных печах, т.е. разложения при прокаливании измельченного угля без доступа воздуха при 950-1100°С в течение 15-18 часов. Кокс дорогое и дефицитное топливо. Оно содержит до 90 % углерода, до 2 % серы и пр., q= 6500-7500 ккал/кг.

Мазут применяют для отопления сталеплавильных мартеновских печей и др. Мазут - остаток при переработке нефти (после возгонки из нее бензина, керосина и пр.).

q = 9500-10500 ккал/кг.

Природный газ состоит из метана СН4 (92-98 %) q=8000 ккал/м3. Используют в доменных и мартеновских печах.

12.4. Огнеупорные материалы

Огнеупорность - способность выдерживать высокие температуры не расплавляясь. Различают огнеупорные материалы (1580-1750°С), высокоогнеупорные (1750-2000°С) и особо огнеупорные (выше 2000°С). Огнеупорные материалы используют в виде кирпичей для кладки стен и свода печей и в виде огнеупорных изделий - футеровочных трубок, стаканов и т.п.

Кислые огнеупорные материалы - динасовый кирпич, кварцевый порошок, кварцевые трубки и стаканы. Содержат в основном SiO2 (до 1750°С).

Основные (ударение на второе "о") огнеупорные материалы - магнезитовые, доломитовые и др. Содержат MgO, CaO.

Магнезит (до 90-95 % MgO). Огнеупорность 2000-2400 °С.

Доломит. Содержит 35-49 % MgO и 53-58 % СО. Огнеупорность 1800-1980 °С.

Нейтральные огнеупорные материалы - шамот и др. Шамот содержит 50-60 % SiO2, 30-45 % Al2О3. Огнеупорность 1580-1750 °С.

12.5. Производство чугуна

Чугун - железоуглеродистый сплав, содержащий более 2,14 % углерода. В нем всегда присутствуют кремний (до 4 %), марганец (до 2 %), фосфор и сера. Чугун является основным исходным материалом для получения стали. Кроме того, чугун наиболее распространенный литейный сплав.

Чугун выплавляют из железной руды. Основные железные руды: красный железняк - гематит, окись железа Fe2О3 (70 % Fe); магнитный железняк - магнетит (Fe3О4 ) 72,4 % Fe.

Другие руды: бурый железняк, шпатовый железняк, железистые кварциты, титаномагнетиты.

Доменные флюсы необходимы для удаления из доменной печи тугоплавкой пустой породы руды и золы топлива. Сплавляясь с флюсом, они образуют легкоплавкий сплав - доменный шлак, который удаляется из печи через шлаковую летку. Флюс обеспечивает получение шлака с необходимым химическим составом, что в значительной мере определяет состав и физические свойства чугуна. В качестве флюсов используют известняк СаСО3.

Подготовка руды к плавке. До плавки руду подвергают предварительной обработке, включающей дробление, сортировку по крупности, усреднение по химическому составу, обогащение (водное и магнитное), агломерацию (окускование мелкой руды спеканием), либо скатывание.

12.6. Устройство доменной печи

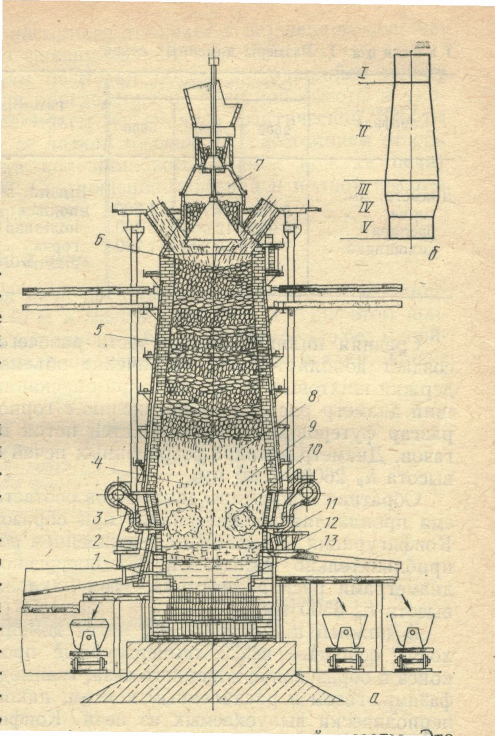

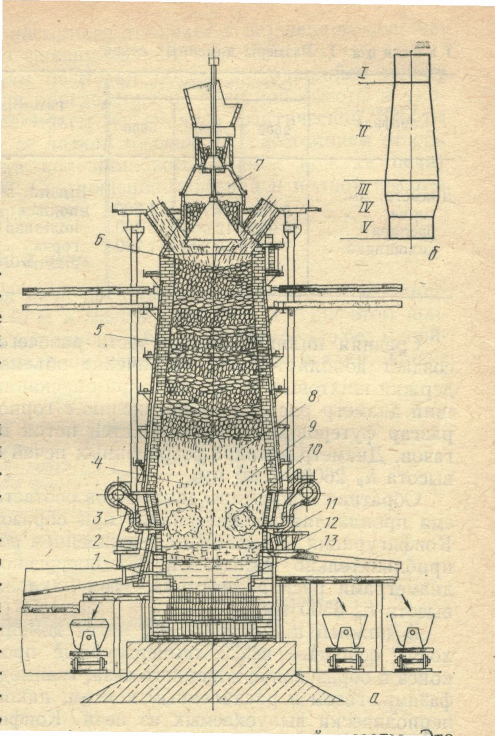

Рис. 12.1. Разрез (а) и профиль (б) рабочего пространства доменной печи: I – колошник; II – шахта; III – распар; IV – заплечики; V –горн; 1 – чугунная летка; 2 – горн; 3 – заплечики; 4 – распар; 5 – шахта; 6 – колошник; 7 – засыпной аппарат; 8 – горизонт образования шлака; 9 – горизонт образования чугуна; 10 – зона горения кокса; 11 – слой шлака; 12 – шлаковая летка; 13 – расплавленный чугун

Доменная печь относится к агрегатам шахтного типа и служит для выплавки чугуна из железной руды. Шахта заполнена газопроницаемыми материалами, что обеспечивает их взаимодействие с поднимающимся газовым потоком. Очертание рабочего пространства называют профилем доменной печи. В горизонтальных сечениях профиль печи представляет собой окружности переменного диаметра, а в вертикальном сечении по оси печи - сложную симметричную конфигурацию (рис. 12.1). Правильное соотношение размеров частей печи создает оптимальные условия доменной плавки и обусловливает рациональный профиль печи. При таком профиле обеспечиваются следующие важнейшие условия доменного процесса: 1) плавное и устойчивое опускание шихтовых материалов; 2) наиболее выгодное распределение встречного газового потока; 3) успешное развитие процессов восстановления и образования чугуна и шлака. Рабочее пространство доменной печи состоит из колошника, шахты, распара, заплечиков и горна (см. рис. 12.1). Их форма и относительные размеры определяются происходящими в них процессами.

Верхняя цилиндрическая часть рабочего пространства печи (колошник) предназначена для распределения загружаемых в печь шихтовых материалов, которые попадают в колошник на площадь одного и того же сечения приблизительно с постоянной высоты. Высоту колошника h5 выбирают из условий частоты загрузки и скорости опускания уровня шихты. На крупнейших печах она составляет 3700—4200 мм. Диаметр колошника d1 взаимосвязан с диаметрами распара D и горна d. Соотношение d1 и D влияет на конусность шахты, а d и d1 определяет поперечные размеры рабочего пространства печи. Первое из них составляет 0,63—0,7, а второе 1,1—1,14. Диаметр распара современных печей составляет 10,9—16,3 м, высота из 2600—2900 мм, угол наклона между распаром и горном составляет 79—80°, высота h3 3500 мм. В нижней цилиндрической части доменной печи (горне) происходят основные высокотемпературные процессы плавки: горение кокса и образование доменного газа, взаимодействие между жидкими фазами, газом и раскаленным коксом, накопление чугуна и шлака, периодически выпускаемых из печи. К настоящему времени мощные доменные печи имеют диаметры горна d до 9—14 м. Чрезмерное увеличение высоты горна нежелательно, так как это приводит к понижению температуры в нижней части горна и охлаждению продуктов плавки. Поскольку в доменном производстве осуществляется первичная металлургическая переработка руд и агломерата в черновой металл-чугун, расходные коэффициенты на 1 т продукта оказываются значительно выше, чем для сталеплавильного и прокатного производства.

В состав доменного цеха, кроме доменных печей, входят рудный двор, устройство для подачи шихты в печи, воздухонагреватели для нагрева дутья и устройства для его подачи в печи, система газоочистки, литейный двор со средствами уборки чугуна и шлака. Доставка шихтовых материалов на колошник доменной печи и загрузка в их приёмную воронку засыпного аппарата над колошником производятся на большинстве доменных печей наклонным скиповым подъёмником. Два скипа попеременно поднимаются и опускаются по рельсовым путям наклонного моста при помощи скиповой лебёдки грузоподъёмностью >25 т при скорости подъёма 4м/с.

Скип представляет собой вагонетку из листовой стали, облицованную по бокам и днищу плитами марганцовистой стали, мало истирающейся от трения загружаемых и разгружаемых материалов.

При используемом в настоящее время форсированном режиме работы в доменную печь необходимо вдувать дутья 1,7-2,4 м3/мин на 1м3 полезного объёма печи. Это составляет до 12000 м3/мин воздуха. Для его подачи применяют турбовоздуходувки с паротурбинным приводом и давлением дутья на выходе 400-500кН/м2. Дутьё, подаваемое воздуходувными машинами, нагревают до 1100-1200 0С в воздухонагревателях.

Выплавляемый в доменных печах чугун через желоба литейного двора направляют в чугуновозные ковши, футерованные шамотным кирпичом и установленные на тележки, передвигающиеся по рельсам. Ковши грушевидной формы имеют вместимость до140 т.

12.7 Физико-механические процессы в доменной печи

Доменный процесс является непрерывным металлургическим процессом, характеризующимся постоянными условиями на различных горизонтах печи, не изменяющимся во времени и колеблющимся лишь при изменении распределения материалов на колошнике, скорости их опускания в печи и свойств поднимающегося газового потока. Периодичность выпусков чугуна и шлака не вызывает существенного нарушения постоянства условий по высоте и сечению рабочего пространства печи. Непрерывность доменного процесса выгодно отличает его от других металлургических процессов, в первую очередь сталеплавильного, осуществляемого циклично, отдельными плавками. Как известно, непрерывные процессы легче поддаются управлению, контролю и автоматизации. Однако доменный процесс идёт в закрытом пространстве большой высоты и объёма, что уменьшает возможности управляющих воздействий и увеличивает их инерционность. Так, для изменения состава шлаков в горне печи изменениями в загрузке шихтовых материалов требуется 5-7 ч. (в основном продолжительность прохождения рудными материалами и флюсами высоты печи). Гораздо менее инерционным является изменение свойств дутья, подаваемого в печь.

12.8 Физико-химические процессы в доменной печи

Для физико-химических превращений материалов в верхних горизонтах доменной печи основную роль играет температурный фактор.

Если в шихте находятся карбонаты (известняк, MnCo3, FeCo3), то они будут разлагаться по реакции; MeCО3 = MeO+CO2. Наиболее прочный из них- известняк(CaCO3), в крупных кусках интенсивно разлагается лишь при >10000С с поглощением тепла. Присутствие известняка в шихте нежелательно.

Основными физико-химическими процессами в доменной печи являются восстановительные процессы, определяющие цель доменной плавки. Для этих процессов, кроме температурных условий, решающее значение имеют свойства восстановителя и особенно состав газовой фазы. Восстановителями оксидов железа служат СО, Н2 и С. При умеренных температурах основную восстановительную работу выполняют составляющие доменного газа - монооксид углерода и водород. Водород содержится в доменном газе в гораздо меньших количествах, чем СО, однако его роль в восстановительных процессах возрастает благодаря более быстрому взаимодействию с оксидами, чем СО, и его восстановлению по реакции СО+Н2О=СО2+2Н.

Процесс восстановления оксидов железа монооксидом углерода СО, как и водородом при температурах >570 0С, имеет три стадии (от высшего оксида к низшему); 1) 3Fe2O3+CO=2Fe3O4+CO2; 2) Fe3O4+CO=3FeO+CO2; 3) FeO+CO=Fe+CO2.

Кроме восстановления оксидов железа, в доменной печи происходит восстановление ряда других оксидов с переходом восстанавливаемых элементов в состав образующегося металлического продукта (чугуна или ферросплава). Наиболее легко восстановимыми являются оксидные соединения фосфора.

В большой степени происходит в доменной печи восстановление марганца. В агломератах марганец присутствует в основном в виде силикатов MnOSiO2 и 2MnO SiO2 , восстановление которых облегчается присутствием СаО (также имеющимся в составе агломератов) и происходит по реакции MnOSiO2 +2СаО = MnО +(СаО)2SiO2.

При выплавке обычных чугунов степень восстановления марганца составляет 50% или несколько выше. Элементом, всегда присутствующим в шихтовых материалах доменной плавки и частично восстанавливаемым в чугун, является кремний. Условием, несколько облегчающим восстановление, является переход восстанавливаемого кремния в раствор (жидкий чугун), а также образование железом и кремнием химических соединений (силицидов). Восстановление кремния в основном протекает в горне доменной печи.

По мере продвижения шихтовых материалов в печи наблюдается перераспределение серы и частичный переход ее в газовую фазу, например по реакциям:1) FeS + 10 Fe2O3 = 7Fe3O4 + SO2; 2) 3CaSO4 + CaS = 4CaO + 4SO2 . Сульфид железа хорошо растворяется в жидком чугуне (до 2,5%). Для удаления серы из чугуна необходимо связать ее в прочное соединение или группировки в шлаке, не растворимые в чугуне. Таким соединением является CaO. При наличии в печи хорошо нагретого шлака с повышенным содержанием оксида CaO протекает реакция: [FeS] + (CaO) + C = [Fe]+ (CaS) + CО. Тепловой эффект этой реакции является отрицательным, поэтому реакция протекает более полно с повышением температуры. Таким образом основными способами удаления серы в доменной печи являются повышенная основность шлака (повышенное соотношение CaO/SiО2 ) и высокотемпературный режим горна. Первое достигается увеличением содержания CaO в шихте или применением более основного агломерата, а второе - увеличением расхода кокса, повышением температуры дутья, обогащением дутья кислородом.

12.9. Образование чугуна и шлака

В твердом состоянии восстанавливающееся в доменной печи железо в виде губки частично науглероживается по реакциям: 1) 3Fe + 2CO = [Fe3C] + CO2; 2) 2CO = [C] + CO2; 3) 3Fe + C = [Fe3C]. Первые две реакции протекают за счет СО при 450- 600 0С до содержания в губке 1% [С], третья - за счет углерода при более высоких температурах. Углерод понижает температуру плавления железа и начиная с 1200 0С происходит расплавление частиц науглероженного железа и образований капель чугуна. Достигая горна, капли науглероживаются до 3,7-4,2%[С], в них переходят также восстанавливающиеся фосфор, марганец и кремний.

Появление первых порций жидкого шлака (расплава не восстановленных оксидов) предшествует началу образования чугуна. Горизонт образования первичного шлака не является постоянным и зависит от состава шихты и распределения поднимающихся газов. До 11000С происходит спекание железосодержащих материалов с образованием химических соединений, например 2 FeО SiO2, при 1100-11500С происходит размягчение кусков и их деформация. После образования первичного шлака в нем растворяются все большее количество оксидов SiO2, Al2O3, CaO и MgO, а содержание восстанавливающихся оксидов FeО и MnO уменьшается. На горизонте фурм в состав шлака входит зола сгоревшего кокса и переходит сера из чугуна.

Для определения влияния шлаков на температуру в горне доменной печи необходимо учитывать горизонт их образования. Легкоплавкие шлаки, приходящие в горн с горизонта сравнительно невысоких температур, вызывают охлаждение горна, а хорошо прогретые, образовавшиеся ниже шлаки, приносят в горн тепло и способствуют повышению температуры. |

|

|

Скачать 11.69 Mb.

Скачать 11.69 Mb.