лекция. Лекция 6. Механические свойства металлов

Скачать 191.46 Kb. Скачать 191.46 Kb.

|

|

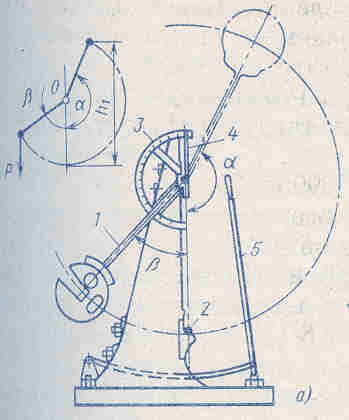

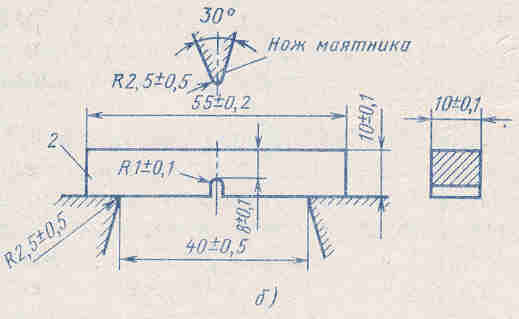

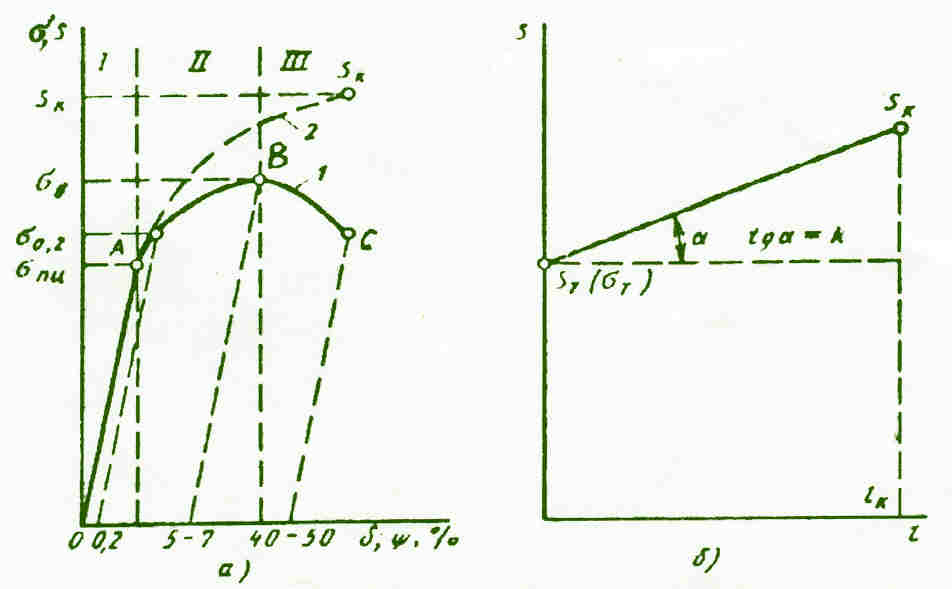

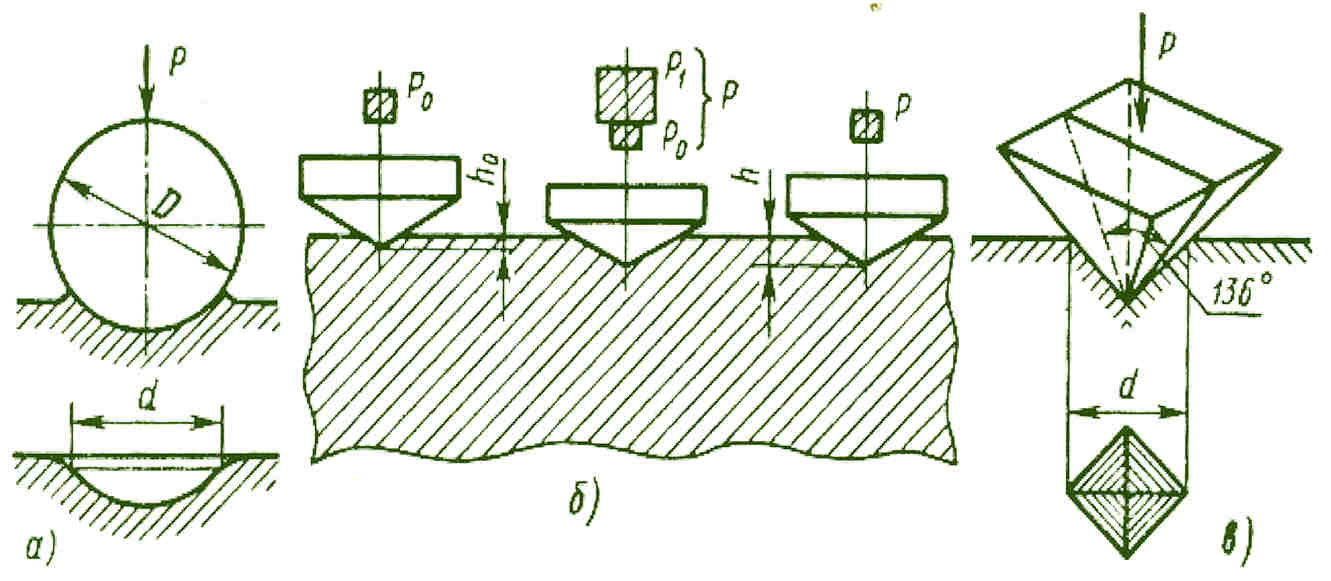

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ Общие характеристики механических свойств Механическим свойством металла относятся характеристики его способности отражать механические силы, поступающие извне. К механическим свойствам относятся сопротивление металла или сплава деформации (прочность), сопротивление разрыву (растяжимость, вязкость и др.). Критерии оценки механических свойств металла можно разделить на следующие группы: 1) критерии, не учитывающие условия эксплуатации и конструктивные особенности изделий. Следовательно, образцы, подвергающиеся испытанию, испытываются в однобортном плоском состоянии без каких-либо шероховатостей. Их растяжимость, прочность, ударная вязкость не соответствуют свойствам эксплуатируемых изделий; 2) конструктивного исполнения материала в соответствии с условиями критерии оценки прочности. Такие критерии делятся на две группы: а) критерий, определяющий надежность материала к сопротивлению внезапному разрушению; б) критерий, определяющий долговечность материала (устойчивость к износу, коррозии). 3критерии оценки общей (конструктивной прочности) прочности конструкции через стенды, практические и эксплуатационные испытания механизмов. В таких испытаниях рассматриваются технологические дефекты металлических изделий на надежность и долговечность конструкции, влияние величины остаточных напряжений. Для решения практических задач металлизации наряду с определением стандартных механических свойств необходимо определить критерий конструктивной прочности. Механические свойства, испытываемые статическими методами Постепенная медленная передача силы, падающей на образец, относится к статическому испытанию. Чаще всего в качестве испытания, при котором с помощью одного испытания получают несколько важных механических характеристик, применяют растяжение.  Для растягивающих испытаний используются стандартные круглые или ленточные образцы. Испытательная машина оснащена устройством для записи специальной диаграммы растяжения (рис.33). Линия 1 на рис. 33 описывает изменение (деформацию) образца под действием напряжения (  = Р/ Fо), дозированного в условной величине. Где Fо-начальная площадь поперечного сечения. = Р/ Fо), дозированного в условной величине. Где Fо-начальная площадь поперечного сечения.Деформация до точки А пропорциональна напряжению. Угол касательной к оси абсцисс прямой ОА характеризует модуль пружины материала, Е =  / ( - относительная деформация). Пружинный модуль материала определяет его жесткость. Физический смысл пружинного модуля состоит в характеристике сопротивления материала пружинной деформации и, следовательно, в отклонении атомов от равновесного положения. Пружинный модуль не зависит от структуры металла, определяется силой межатомной связи. / ( - относительная деформация). Пружинный модуль материала определяет его жесткость. Физический смысл пружинного модуля состоит в характеристике сопротивления материала пружинной деформации и, следовательно, в отклонении атомов от равновесного положения. Пружинный модуль не зависит от структуры металла, определяется силой межатомной связи. I-площадь деформации пружины; II-площадь пластической деформации; III-площадь развития трещины. Рис.33. Диаграмма растяжения металла (а) и диаграмма удельного напряжения(б) для условных и удельных напряжений. В соответствии с точкой А напряжение называется пределом пропорциональности (  пц). Пропорциональное напряжение между падающим на образец напряжением и деформацией пц). Пропорциональное напряжение между падающим на образец напряжением и деформациейпц‗= Рпц / Fo. Напряжение, не превышающее предел пропорциональности, вызывает только упругую деформацию. Его еще называют условной эластичностью. Предел упругости определяется напряжением, вызывающим остаточную деформацию, которая достигает 0,05% от начальной длины образца: σ0,05= Р0,05/ Fo. Напряжение, создаваемое остаточной деформацией размером 0,2%, называется пределом условной текучести (σ 0, 2): σ0,2 = Р0,2 / Fo. Напряжение, вызывающее деформацию образца без ускорения силы растяжения, называется пределом физической текучести σт = Рт / Fо. σ0,2 и σпц характеристики сопротивления металла малым деформациям. Дальнейшее повышение ударной силы вызывает серьезную пластическую деформацию металла. Напряжение, вызванное наибольшей силой, приводящей к разрушению образца, называется временным сопротивлением деформации или пределом прочности (  в) в) в = Рmax / Fо. в = Рmax / Fо.Деформации в растяжимом металле, начиная с напряжения в, накапливаются в истонченной шейке образца, и вместе со структурой устраняются, а в месте плотного расположения дефектов и дислокаций образуется пористость. Соединенные друг с другом поры вызывают свет и впоследствии приводят к разрыву образца (рис.33, точка С). По диаграмме растяжения можно описать растягивающую способность металла. Растяжимость (пластичность) металла определяется относительным растяжением() и относительным сжатием (ψ): = (  k - k -  o) 100 / o) 100 /  o; o;ψ = ( Fо- Fк) 100 / Fо , где  о и о и  к – длина образца, а Fо и Fк-поперечное сечение образца до и после разрушения, мм2. к – длина образца, а Fо и Fк-поперечное сечение образца до и после разрушения, мм2.В укреплении прочности материала снижается его пластичность. В государственных стандартах, представляющих конструкционные материалы, испытательных паспортах,а также при расчете прочности и запаса показатели σ 0, 2,  в, , ψ и Е рассматриваются как базовые характеристики материалов. в, , ψ и Е рассматриваются как базовые характеристики материалов.Чугун, литые алюминиевые сплавы и другие не растягивающиеся хрупкие материалы подвергаются испытаниям путем сжатия. Качественные конструкционные материалы должны быть прочными, надежными и долговечными. Прочность материала определяется по сопротивлению деформации, надежность, долговечность-по способности сопротивляться разрушению. 7.3 Твердость металла Способность материала оказывать сопротивление пластической деформации, воздействующей на его поверхность, называется твердостью. Широко распространено определение качества металлических материалов путем измерения твердости. Потому что материалы, попавшие в пробу, сохраняют свое первоначальное состояние без повреждений и процесс замера проходит легко, быстро. Способов испытания на твердость много.  Рис.34. Схема определения твердости методами Бринеля (а), Роквелла (б) и Виккерса (в). 7.3.1 Измерение твердости методом бринеля Суть данного способа заключается в измерении диаметра d (мм) следа от шарика после прекращения усилия, нанесенного на испытательный образец погружением шарика из стали диаметром д(мм) силой F(Р), Н (кгс) (рис.34,а). По полученному результату определяют жесткость по специальной таблице перевода или по формуле НВ = 2 F(P) / πD (D-  ). Где Н-символ твердости, в-способ Бринеля. Чем меньше диаметр следа от шарика, тем выше твердость. ). Где Н-символ твердости, в-способ Бринеля. Чем меньше диаметр следа от шарика, тем выше твердость.Между числом твердости с пределом прочности существует следующая зависимость: для стали  в = 0,34 НВ, в = 0,34 НВ,для медных сплавов  в = 0,45 НВ, в = 0,45 НВ, для алюминиевых сплавов  в = 0,35 НВ. в = 0,35 НВ.При применении бринелевого способа твердость стали не должна превышать 450 НВ, а цветных металлов ограничивается 200 НВ. 7.3.2 Способом измерений твердости по шкалам роквелла твердости При измерении этим способом определяют глубину проникновения алмазного конусного наконечника (шкалы А и С) или закаленного стального шарика диаметром 1,5875 мм (шкала В), погруженного в образец с помощью постепенно сбрасываемых сил (предварительно Р0 кгс, основной Р1, кгс). Единица измерения принимается в соответствии с указанием глубины 0,002 мм каждой части шкалы прибора. Твердость, определяемая способом Роквелла, обозначается буквами HRA, HRB, HRC. Все они являются обратными, безразмерными величинами к условной глубине наконечника, наносимого на поверхность образца. Схема измерения показана на рис. 29, Б. Чем меньше глубина проникновения наконечника, тем выше твердость материала в испытании. Твердость: при измерении алмаза наконечником-по формуле HRC (HRA) = 100-e при использовании стального шарика вычисляют по формуле - HRB = 130 – E. Где e = (h-h0)0,002 мм., (0,002 мм – единица измерения в приборе твердомера способом Роквелла). R-метод Роквелла, А, В, С – метки шкал, материалы с высокой твердостью ( ≥ 450 НВ) измеряются по шкале С, материалы с тонкой толщиной (0,5-1,0 мм) и очень твердые материалы по шкале А, материалы с низкой твердостью ( ≤ 400 НВ) измеряются по шкале В. 7.3.3 Измерение твердости методом Виккерса Этот способ проводится путем погружения четырехгранного пирамидального алмазного наконечника в образец силой Р и измерения диагонали диаметра поступающего следа. Твердость определяется по формуле HV = 1,854 F/ d2, кгс. Подход Виккерса измеряет тонкие твердые материалы с тонкой толщиной поверхности. Вес падающей силы должен уменьшаться по мере истончения толщины материала. Твердость по Виккерсу определяется с помощью специальной таблицы перевода по измеренной величине d. 7.3.4 Микроқаттылық. Для измерения микротвердости частей конструкции, тонких покрытий используется специальный прибор ПМТ. В измеряемый образец погружают алмазную пирамиду силой 0,05-5Н. Результат определяется по формуле Н = 0,189 F / d2. 7.4 Механические свойства, испытываемые динамическими методами При испытаниях динамическими методами по сравнению со статическими сила деформации передается с более высокой скоростью. Динамическим испытанием определяется способность материала к хрупкому разрушению. Такой метод проводится путем ударного разрушения образца специального размера с натянутой серединой (разрезом) маятниковым плетением ( рис.35,а,б). По шкале маятникового ткачества определяется полное количество затраченной на удар работы (К): К = Ph1 (cos β - cos α).

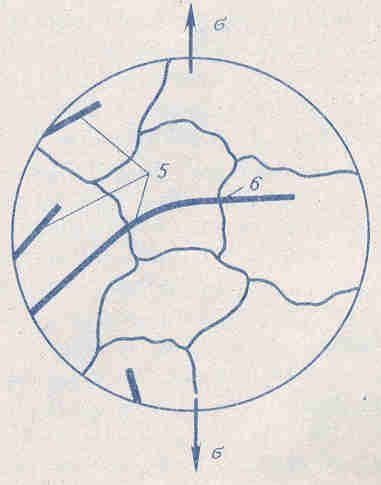

а) 1-маятник, 2-Модель, 3-шкала, 4-язык шкалы, 5-торможение б) стандартный образец Рис.35. Схема испытания маятника на ударный ток. Ударная вязкость КС (Дж /м2 ) называется отношением затрачиваемой на удар работы (Дж) к начальной площади поперечного сечения пласта образца S0 (м2, см2), КС = К / S0. По государственному стандарту форма прорези изготавливается в трех видах: U-образный, радиус R = 1мм; V-образный, радиус R = 0,25 мм, угол - 450 и Т-образный усталостный свет (рис. 35, б). Следовательно, ударная вязкость обозначается как КСУ, КСВ, КСТ. Суммарная Характеристика работ (РА), на которых ударная вязкость затрачивается на возникновение света, и работ (РА) на рассеивание вязкого света: КСU = aз + ар, Где меньше-работа, затрачиваемая на возникновение света, работа распространения света. Хрупкость металла начинается, прежде всего, с определения работы по развитию света, вызванного в нем. Чем больше работа рассеивания света,тем ниже вероятность внезапного разрушения металла. 7.4.1 Порог ломкости на морозе Зная порог хрупкости материала на холоде и температуру, пригодную для эксплуатации, можно найти запас температуры его вязкости, в частности, расстояние между температурой порога хрупкости на холоде и температурой, пригодной для эксплуатации. Чем больше температурный запас вязкости, тем ниже риск поломки Морта. На холоде порог хрупкости не относится к постоянному показателю материала, его размер очень тесно связан с структурой, условиями испытания, наличием разрезов напряжения, размером образца. Чем выше прочность (в, 0,2) , тем выше порог хрупкости на морозе. При определении надежности, расчете прочности машин не учитывается хрупкость на холоде, дается только общая рекомендация не применять материал ниже температуры порога хрупкости на холоде. 7.5 Вечность металла Вечность металла определяется его усталостью, ползучестью, длительной прочностью, износом, коррозией и другими способами. Совокупность повреждений, вызванных и вызывающих развитие света под воздействием переменного напряжения, падающего на металл, называется усталостной, а способность металла, сопротивляющегося истиранию, - стойкостью. Характеристика выносливости определяет вечность истирания через количество циклов, спускаемых к образцу перед разрушением. Испытание на истирание проводится с определением влияния циклических (переменно-повторяющихся) нагрузок на металл. Результаты испытаний можно увидеть на рисунке 36 ниже. Паломническое разрушение состоит из трех этапов: 1) очаг разрушения - источник начала разрушения; 2 ) равномерное развитие света; 3) зона быстрого разрушения разреженного сечения. Очаг разрушения, как правило, располагается вблизи поверхности.   а) б) 1-очаг разрушения 2 – зона развития равномерного освещения 3 - зона разрушения; 4 – пути утомления; 5 - период начала света; 6-магистральное освещение. Рис.36. Схема развития усталостной грыжи (а) и усталостной грыжи (б). Усталостные характеристики определяют испытанием путем вращательного изгиба круглого образца. Поскольку сила, падающая на поверхность металла, является доминирующей, то возникает микродеформация, и под поверхностью в заклепочной зоне появляется свет (рис.36,б). Пригодный для развития света (свет в стволе) должен быть вертикально гранен и располагаться долго. Свет развивается медленно. Рост света продолжается до истончения сечения металла и впоследствии приводит к разрушению. |