12х18н10т, 169НВ

Скачать 121.5 Kb. Скачать 121.5 Kb.

|

|

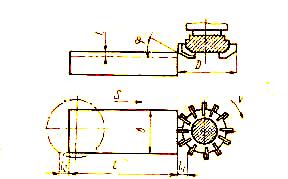

Расчёт и табличное определение режимов резания при фрезеровании Дано: Материал заготовки –12х18н10т, 169НВ Вид обработки – черновое торцовое фрезерование плоскости шириной В=80 мм, длиной l = 174 мм. Припуск на обработку h = 1мм. Заготовка – отливка. Обработка СОЖ. Станок вертикально-фрезерный HaaSVF2 Необходимо: выбрать режущий инструмент; назначить режим резания; определить основное время. Решение 1 Выбираем фрезу и устанавливаем её геометрические параметры (см. Приложение 1). Для торцового фрезерования диаметр фрезы определяется по формуле Dф = 1,6 · В (1) где В – ширина фрезерования, мм. Dф = 1,6 · 80 = 128 мм Принимаем стандартное значение диаметра торцовой насадной фрезы со вставными ножами, оснащенными пластинами из твердого сплава ВК6 по ГОСТ 9473-80 Dф = 125 мм [1, с.187]. Число зубьев фрезы, оснащенной твердым сплавом, определяется по формуле z = (0,08÷0,1)·D, (2) где обозначения прежние z = (0,08÷0,1)·125 = 10 шт. Определим геометрические параметры торцовой фрезы: ω=35 °; φ1 = 1; φ=30°; α1 = 8 °; αn = 12 °; γ = 10° [4, с.390].* 1 2 Назначаем режим резания Глубина резания определяется по заданию t=h=2мм Назначаем стойкость инструмента и его допустимый износ: Т = 180 мин [1, с.290], hз = 2 мм [5, с.50]* 2 Назначаем подачу, мм/зуб* 3 Sz = 0,2 – 0,4 мм/зуб. Принимаем Sz = 0,3 мм/зуб [1, с.283]. Определяем скорость резания, допускаемую режущими свойствами фрезы, аналитическим методом по формуле  , (3) , (3)где Сv , q, m, x, y, u, p - коэффициент и показатели степени, Сv = 445, q = 0,2, m = 0,32, x = 0,15, y =0,35, u = 0,2, p = 0 [1, с.286] Dф– диаметр фрезы, мм; Т – стойкость инструмента, мин; t– глубина резания, мм; Sz–подача на зуб, мм/зуб; В – ширина фрезерования, мм; z– число зубьев фрезы; Кv– поправочный коэффициент на скорость резания где Км– коэффициент, зависящий от обрабатываемого материала; ____________________________________________________________________________________ * 1 Дополнительные источники: [2, с.248] [4, с.369] [4, с.676, 790, 945] [6, с.366] * 2 Дополнительные источники: [2, с.444] [4, с.400] [6, с.203] * 3 Если в справочной литературе дана подача на оборот Sо, мм/об, необходимо найти подачу на зуб по формуле Sz = So/z, где z – число зубье где НВ – фактические параметры обрабатываемого материала; n– показатель степени, n = 0,95 [1, с.262]; Кп - коэффициент, учитывающий влияние состояния поверхности заготовки, Кп = 0,8 [1, с.263]; Ки - коэффициент, учитывающий влияние инструментального материала, Ки = 1 [1, с.263]; Определим скорость резания табличным методом v = vТ · Kv , (6) где vТ– табличное значение скорости резания, vТ = 126 м/мин [9, с.307] Кv– поправочный коэффициент на скорость резания Kv = Kм· Kи· Kn· Кс· Кф· Kо · Kв · Kφ, (7) где Kм– коэффициент, учитывающий марку обрабатываемого материала Kм = 0,89 [9, с.20]; Kи - коэффициент, учитывающий материал инструмента Kи = 1,0 [9, с.308]; Kn - коэффициент, учитывающий состояние обрабатываемой поверхности Kn = 0,8 [9, с.308]; Кс - коэффициент, учитывающий шифр типовой схемы фрезерования Кс = - Кф - коэффициент, учитывающий форму обрабатываемой поверхности Кф = - Kо - коэффициент, учитывающий условия обработки Kо = 1,0 [9, с.308]; Kв– коэффициент, учитывающий отношение фактической ширины фрезерования к нормативной Kв = 1,0 [9, с.309]; Kφ- коэффициент, учитывающий влияние главного угла в плане Kφ = 1,3 [9, с.308]. Подставляя значения в формулу 7 и 6, получим Кv = 0,89 · 1 · 0,8 · 1 · 1 · 1,3 = 0,92 v = 126 · 0,92 = 116,6 м/мин Определим частоту вращения шпинделя по формуле где Vрез– аналитическая скорость резания; остальные обозначения прежние Корректируем частоту вращения по паспорту станка nд = 315 об/мин [7, с.422] Определим действительную скорость резания, м/мин, по формуле где обозначения прежние Находим минутную подачу, м/мин, по формуле SM = Sz · z ·nд (10) где Sz– подача на зуб, мм/зуб; z– число зубьев фрезы, шт; nд– действительная частота вращения шпинделя, об/мин SM = 0,3 · 10 · 315 = 945 м/мин Корректируем подачу по паспорту станка. Принимаем SMд = 1000 м/мин [7, с.422] Из формулы 10 найдем подачу на зуб Sz = Определяем силу резания, Н, по формуле  , (11) , (11)где Сp , x, y, u, q, w - коэффициент и показатели степени, Ср = 54,5; x = 0,9, y =0,74, u = 1,0, q = 1,w = 0 [1, с.291] Dф– диаметр фрезы, мм; t– глубина резания, мм; Sz–подача на зуб, мм/зуб; В – ширина фрезерования, мм; z– число зубьев фрезы; n– действительная частота вращения шпинделя, об/мин; Кмр– поправочный коэффициент на силу резания, учитывающий обрабатываемый материал где НВ – фактические параметры обрабатываемого материала; n– показатель степени, n = 1,0 [1, с.264]; Сравниваем силу резания с допустимой силой механизма станка Pz < Pzдоп (13) где Pzдоп = 15000 Н [7, с.422]; 2639 < 15000 Н, следовательно, выбранная подача допустима Определяем крутящий момент, Н·м где обозначения прежние Находим мощность, затрачиваемую на резание, по формуле где Рz– сила резания, Н; vд– действительная скорость резания, м/мин Сравниваем мощность резания с мощностью привода станка Nрез≤Nшп , (16) где Nшп– мощность шпинделя станка Nшп = Nэ.дв · η, (17) где Nэ.дв– мощность электродвигателя станка, кВт Nэ.дв = 7,5 кВт [7, с.422]; η - КПД станка η = 0,8 [7, с.422] Nшп = 7,5 · 0,8 = 6 кВт Так как 5,4< 6 кВт, следовательно, обработка возможна 3 Определяем основное время, мин, по формуле где L– длина пути инструмента или детали в направлении подачи, мм, определяется по формуле L = l + l1 + l2, (19) где l– длина обрабатываемой поверхности, мм; l1– длина врезания, мм l1 = 19 мм [3, с.84]; l2– длина перебега фрезы, мм l2 = 1 ÷ 6 мм [3, с.84]. Принимаем l2 = 5 мм L = 120 + 19 + 5 = 144 мм SМ– минутная подача, м/мин; i– число проходов i = h|t(20) где h– припуск на обработку, мм; t– глубина резания, мм. Так как h = t, то i = 1 По формуле 18  Рисунок 1 – Схема фрезерования плоскости торцовой фрезой Перечень использованной литературы 1 Косилова А.Г., Мещеряков Р.К. Справочник технолога – машиностроителя, Т2. М.: Машиностроение, 1986. 496 с. 2 Малов А.Н. Справочник технолога – машиностроителя, Т2 М.: Машиностроение, 1973 г. 3 Антонюк В.Е. и др. Краткий справочник технолога механического цеха. Минск: Беларусь, 1968 г. 4 Малов А.Н. Справочник металлиста., Т3 М.: Машиностроение, 1977 г. 5 Абрамов Ф.Н. Справочник по обработке металлов резанием. К.: Машиностроение, 1983. 239 с. 6 Общемашиностроительные нормативы режимов резания, 4.1 – М.: Машиностроение, 1974 г. 7 Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. М.: Машиностроение, 1990.-448 с. 8 Долматовский Г.А. Справочник технолога, М.: Машиностроение, 1956 г. 9 Баранчиков В.И., Жаринов А.В. Прогрессивные режущие инструменты и режимы резания металлов. – М.: Машиностроение, 1990.-400 с. Приложение 1 Выбор диаметра фрезы в зависимости от вида фрезерования При торцовом фрезеровании диаметр фрезы определяется по формуле Dф = 1,6 · В, где В – ширина фрезерования, мм. При фрезеровании дисковыми фрезами диаметр фрезы выбирается по ГОСТ в зависимости от ширины фрезерования В. При фрезеровании концевыми и шпоночными фрезами диаметр фрезы можно принимать равным ширине фрезерования В. Определение числа зубьев фрезы Число зубьев фрезы из быстрорежущей стали при черновой обработке определяется по формуле где Dф– диаметр фрезы, мм При чистовой обработке Для фрез, оснащенных твердым сплавом, число зубьев определяется следующим образом: для обработки чугуна z = (0,08÷0,1)·D; для обработки стали z = (0,04÷0,06)·D; Для цилиндрических фрез число зубьев определяется по формуле где m– коэффициент, определяется по таблице 1 Таблица 1

|