Мес. 14 лекция МЕС 14.1. 14. тоиР ішкі жйесі шін интеллектуалды диагностикалы алгоритмдерді ру

Скачать 1.01 Mb. Скачать 1.01 Mb.

|

|

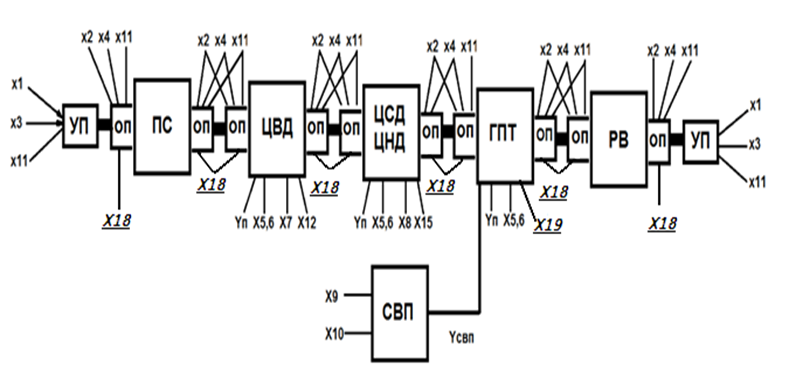

14. ТОиР ішкі жүйесі үшін интеллектуалды диагностикалық алгоритмдерді құру. 14.1 Турбоагрегаттардың күйін жедел диагностикалаудың интеллектуалды алгоритмдерін жасау Өнеркәсіптік өндірісті дамытудың бірінші кезеңінде технологиялық жабдықтың (ТО) пайдалану сенімділігін немесе жұмысқа жарамды техникалық жай-күйін қамтамасыз ету «бұзуға дейін» жүзеге асырылды [31]. Өткен ғасырдың екінші жартысында тағы бір бағыт пайда болды және бүгінгі күнге дейін сәтті қолданылды - жоспарлы профилактикалық жөндеу. Дегенмен, нарық жағдайында бұл анық болады - ТО операциялық сенімділігін қамтамасыз етудің неғұрлым прогрессивті стратегиясына көшу қажет - «оның нақты жағдайына сәйкес». Бұл стратегияға көшу ТО-ның техникалық жағдайын жедел диагностикалау жүйесін құруды қажет етеді. Техникалық қызмет көрсетуді бағалау жүйелерін оның нақты күйіне қарай пайдалану жөндеудегі жабдықтың тұрып қалуын қысқарту арқылы өндіріс тиімділігін арттыруға, жөндеуге және жабдықты авариядан кейінгі қалпына келтіруге кететін шығындарды азайту арқылы өнімнің өзіндік құнын төмендетуге мүмкіндік береді [31]. Операциялық диагностиканың автоматтандырылған жүйесін құру құны, егер ол қолданыстағы технологиялық басқару жүйесінің құрылымына оның ішкі жүйесі ретінде енгізілсе, айтарлықтай төмендейді. Бұл жағдайда технологиялық процестерді басқарудың қолданыстағы жүйесін ақпараттық қамтамасыз ету пайдаланылады, бұл оны әзірлеуге және енгізуге кететін шығындарды айтарлықтай төмендетеді. Бұл ретте процесті басқарудың кеңейтілген жүйесін енгізудің әсері айтарлықтай артады, өйткені процесті оперативті және оңтайлы басқару әсерлерінен басқа, техникалық қызмет көрсетудің онлайн диагностикасының әсеріне де қол жеткізіледі. Сонымен қатар, бұл жағдайда синергетикалық деп аталатын әсердің пайда болуын күтуге болады - процесті басқару жүйесі мен операциялық диагностиканың ішкі жүйесінің әсерлері олардың қарапайым қосындысынан әлдеқайда жоғары болғанда. Бұл процесті басқару мен ТО диагностикасының өзара әсер етуінің нәтижесінде пайда болады: бір жағынан, оперативті және оңтайлы процестерді басқару ТО-ға оң әсер етеді, ал екінші жағынан, операциялық диагностика ТО-ның күйін ТО-да ұстап тұруға мүмкіндік береді. тиісті деңгейде, осылайша оның бақылау мүмкіндігін арттырады. Диагностикалық функциялар ішкі жүйеге ТО-дағы деструктивті процестердің басталуын ерте кезеңде түзетуге мүмкіндік береді. Мұндай процестер қайтымсыз болып табылады, бірақ олардың дамуын уақыттың әр сәтінде бақыланатын параметрлердегі тенденциялардың жиынтық бағасын жасайтын болжамды көп параметрлі диагностика (МПД) әдісі арқылы бақылауға және болжауға болады [31]. Күйді болжау функциясы MTD-ны проактивті диагностикаға жатқызады, ол басқару әрекетін беру арқылы басқару объектісінде жағымсыз өзгерістерді болдырмауға қабілетті. Басқару әрекеттері ретінде деструктивті процестерді болдырмау үшін ТО өшірілгенге дейін жұмыс режимін реттеуге арналған қажетті әрекеттер мен сигналдар туралы операциялық персоналға хабарламалар қолданылады [31]. ТО операциялық сипаттамаларын бақылаудың қолданыстағы әдістері білікті қызметкерлерді тарта отырып, жоспарлы үзілістер кезінде олардың мәндерін күрделі мерзімді тексеру болып табылады. Бұл әдістер тесттік диагностикамен байланысты. Мұндай бақылау кезінде рұқсат етілмейтін параметр мәндері пайда болған жағдайда, ТО-ның пайдалану ресурстарының төмендеуіне жол бермеу үшін дер кезінде алдын-алу шараларын қабылдау мүмкіндігі алынып тасталады. Бұл ретте үздіксіз компьютерлік басқару жүйелері ТО-ның пайдалану сипаттамаларының өзгеру жылдамдығын бақылауға, оның қауіпсіз жұмысын ұзарту үшін қажетті жөндеудің басталу уақытын болжауға және жабдықтың жақын арада істен шығуын болдырмауға мүмкіндік береді. Осылайша, процесті басқару жүйесі мен операциялық диагностиканың ішкі жүйесінің бірлескен жұмысы процестерді жылдам және оңтайлы ғана емес, сонымен қатар техникалық қызмет көрсету үшін қауіпсіз жүргізуге мүмкіндік береді. Мұндай ішкі жүйені дамытудың маңызды кезеңдерінің бірі диагностикалық белгілерді анықтау жұмысы болып табылады, оның көлемі мен ақпараттық мазмұны жобалау және орнату кезеңінде қабылданған ерекшеліктерді, прототиптік объектілердің пайдалану тәжірибесін және ерекшеліктерін ескеруі керек. диагностикалық объектілердің жұмыс жағдайларын. Диагностикалық белгі (ДП) - диагностикаланатын объектінің белгісі, объектінің күйін анықтау үшін белгіленген тәртіппен қолданылады. Белгілі бір типтегі жүйенің әрбір түрі үшін оның күйін сипаттайтын белгілердің жиынтығын көрсетуге болады. ДП-ның көпшілігі тағайындалуына сәйкес диагностикалық және функционалды пайдалану белгілері болуы мүмкін. Дәл осы ерекшеліктер көбінесе тікелей өлшеуге жарамды және олар үшін жүйенің жұмысындағы сәтсіздікті немесе ақаулықты сипаттайтын нормалар мен төзімділіктерді орнату оңайырақ. Уақыт бойынша ДП өзгеру заңдылықтары, әдетте, объектінің техникалық жағдайының параметрлерінің өзгеру заңдылықтарына ұқсас. Жұмыс процесінде DP белгілі бір жұмыс уақытында бастапқы мәннен максималды рұқсат етілген мәнге дейін өзгереді. DP ағымдағы мәнін өлшеу және оны объектінің эталондық күйінің белгілерімен салыстыру арқылы объектінің қазіргі кездегі техникалық жағдайын орнатуға және оның кейінгі күйін болжауға болады. DP номенклатурасын, рұқсат етілген және шекті мәндерді өндірушілер белгілейді және техникалық құжаттамада көрсетіледі. Әдетте, диагностикалық қорытынды жасау үшін ДП-ның көп мөлшерін талдау қажет [31]. Жалпы жағдайда операциялық диагностиканың ішкі жүйесін құру үшін келесі өзара байланысты міндеттерді шешу қажет. Диагностика объектісінің жұмыс істеуінің математикалық моделін құрастырыңыз, ол DP жиынтығының өнімділігін және дұрыс жұмыс істеуін тексеруге мүмкіндік береді. Зақымданулар мен ақауларды анықтауға, олардың пайда болу себептерін анықтауға мүмкіндік беретін зақымданулар мен істен шығудың математикалық моделін құру. Диагностикалық алгоритмдерді құру, ол қарапайым тексерулердің осындай жиынтығын таңдау арқылы қол жеткізіледі, олардың нәтижелері бойынша: зақымданулар мен ақауларды анықтау мәселелерінде, жақсы немесе жұмыс істейтін күйді немесе дұрыс жұмыс істеу күйін оның ақаулысынан ажыратуға болады. күйлерді, сондай-ақ бұзылулар мен сәтсіздіктерді іздеу мәселелерінде өз арасындағы ақаулы және жұмыс істемейтін күйлерді ажырату [31]. Бұл есептерді шешу үшін әртүрлі математикалық модельдер қолданылады. Сонымен, өнімділік пен дұрыс жұмыс істеуді тексеруге мүмкіндік беретін модельдерді құру кезінде сызықтық және сызықтық емес теңдеулер жүйесі қолданылады. Зақымдану және істен шығу модельдерін құру үшін топологиялық модельдер ақаулар ағаштары және техникалық күйлер мен DP арасындағы себеп-салдарлық байланыстардың графиктері түрінде қолданылады. Диагностикалық объектілердің модельдері диагностикалық алгоритмдерді құрудың негізі болып табылады. Диагностикалық алгоритмдерді құру осындай тексерулер жиынтығын таңдаудан тұрады, оның нәтижелері бойынша қызмет көрсететін, жұмыс істейтін күйді немесе жұмыс істейтін күйді олардың қарама-қарсы күйлерінен ажыратуға, сондай-ақ ақаулардың түрлерін ажыратуға болады [31] ]. Жүйенің күйі оны анықтайтын мүмкіндіктер (параметрлер) жиынтығымен сипатталады. Әрине, анықтаушы белгілердің жиынтығы әр түрлі болуы мүмкін, ең алдымен тану тапсырмасының өзіне байланысты. Жүйенің күйін тану – мүмкін болатын диагноздардың (сыныптардың) біріне тағайындау. Диагноздың саны зерттеудің міндеті мен мақсаттарының ерекшеліктеріне байланысты [31]. Техникалық диагностика мәселелерінің көпшілігінде диагноздар алдын ала белгіленеді және мұндай жағдайларда тану мәселесі жиі классификациялық есеп деп аталады. Тану процесіндегі ретті әрекеттер жиынтығы тану алгоритмі деп аталады. Тану процесінің маңызды бөлігі жүйенің күйін сипаттайтын диагностикалық белгілерді (ДП) таңдау болып табылады. Олар диагностикалардың таңдалған санымен тану процесін жүзеге асыру үшін жеткілікті ақпаратты болуы керек. Статистикалық мәліметтер жинақталғандықтан, DP тізімі ақауларды тану үшін шешім қабылдау ережелерін нақтылау және жетілдіру керек [31]. Тану мәселесінің екі негізгі тәсілі бар: ықтималдық және детерминистік. Ықтималдық әдістер алдын ала ақпараттың үлкен көлемін қажет етеді. Детерминистік тәсілдер тану процесінің маңызды аспектілерін қысқаша сипаттайды, артық, құндылығы төмен ақпаратқа аз тәуелді және адамның ойлау логикасына көбірек сәйкес келеді. Дегенмен детерминирленген тәсіл физикалық және химиялық құбылыстардың ТО-да кездесетін сапалық және сандық заңдылықтарды білуді талап етеді, бұл әрқашан мүмкін емес. Техникалық диагностиканың маңызды ерекшеліктерінің бірі ақпараттың шектеулі жағдайында қателерді тану, ол негізделген шешім қабылдау үшін белгілі бір әдістер мен ережелерді басшылыққа алу қажет. Мұндай жағдайларда тану тапсырмаларында заманауи интеллектуалды технологияларды (АТ) пайдалану ең перспективалы тәсіл болуы мүмкін. [31, 32] жылы біз жоғарыда келтірілген толық факторлық эксперименттің (ФФЭ) жоспарлау матрицаларын пайдалана отырып, процесті басқару жүйесін құруда интеллектуалды технологияларды қолдану әдістемесін ұсындық және сынадық. Бұл әдісті технологиялық жабдықтың жай-күйін жедел диагностикалаудың ішкі жүйелерін құру кезінде де қолдануға болады деп есептейміз, өйткені объектілердің техникалық жағдайын диагностикалау процестерін зерттеу, әзірлеу және енгізу кезінде дәл осындай мәселелерді шешу қажет. жалпы басқару процестерін зерделеуде, дамытуда және жүзеге асыруда туындайды. Осылайша, интеллектуалды диагностикалық алгоритмдерді әзірлеу үшін біз ұсынған әдістер [32] генерацияланған PFE матрицалары (сараптамалық білім базасы) негізінде жабдықтың техникалық жағдайын оперативті диагностикалау үшін интеллектуалды алгоритмдерді синтездеуге мүмкіндік береді. Ұсынылған әдістеме авторлық құқық куәлігімен (ғылымдық еңбек) қорғалған – «ЖЭС турбоагрегаттарының күйін оперативті диагностикалау жүйесін синтездеу әдісі» [32]. Бұл техникаға сәйкес, ең алдымен, кіріс және шығыс айнымалыларды анықтау қажет, оның көмегімен турбоагрегаттың техникалық жағдайын анықтауға болады. 14.1.1 Турбоагрегаттың күйін бағалау үшін кіріс және шығыс айнымалыларды анықтау. Біз турбиналық цехтың технологиялық инженерлері мен инженерлеріне сауалнама жүргіздік, ол жалпы турбоагрегаттың күйін сипаттайтын негізгі айнымалылар мыналар екенін көрсетті: X1- тірек мойынтіректерінің тербелісі; X2 - дірілді тірек мойынтірек; X3 - тірек тіреуіш баббит температурасы; X4 - баббит температурасын көтеру; X5 - генераторға қарай осьтік ығысу; X6 - орындыққа қарай осьтік ығысу; X7 - жоғары қысымды ротордың салыстырмалы кеңеюі; X8 - төмен қысымды ротордың салыстырмалы кеңеюі; X9 - генератор корпусындағы сутегі қысымы; X10 - генератор корпусындағы сутегі температурасы; X11 - май салқындатқыштан кейінгі май температурасы; Х12 - жоғары қысымды цилиндрдің түсіру камерасындағы қысым; X13 - ыстық бу температурасы; X14 - тірі бу қысымы; X15 - конденсатордағы вакуумдық құлдырау; Х16 - жоғары қысымды цилиндрдегі металдың температурасы; X17 - төмен қысымды цилиндрдегі металл температурасы. X18 - майлау материалындағы май қысымы X19 - генератор білігінің тығыздағышындағы май қысымы Барлық осы айнымалылар бақылау-өлшеу аспаптары және автоматика цехы қызметінің құралдарымен бақыланады, бұл ЖЭО турбоагрегаттарының техникалық жағдайын онлайн диагностикалаудың автоматтандырылған жүйесін синтездеуге мүмкіндік береді. Біз ұсынған әдістемеге сәйкес [32], диагностика мен болжау үшін интеллектуалды модельді синтездеу үшін толық факторлық эксперимент (ФЭ) үшін жоспарлау матрицасын құрастыру қажет. Дегенмен, бұл жағдайда көптеген «ақыл-ой» эксперименттерін жүргізу қажет болады, мысалы, 3 деңгейлі бағалау үшін эксперименттік нүктелердің саны N = 317 болады, бұл жүзеге асыру мүлдем мүмкін емес. Осыған байланысты ПФЭ жоспарлау матрицасын қалыптастыру тапсырмасын бөлу қажет. Осы мақсатта диагностикалық белгілердің (ДП) әсерін бағалауды ұсынамыз: X1 - X17 тұтас турбиналық қондырғының күйіне емес, «өлшемнің қарғысы» әсерін азайтатын біздің жекелеген негізгі бөліктеріміздің күйіне. ” PFE матрицасын қалыптастыру процесі туралы. ПТ-80 бу турбинасы генератордың тікелей жетекіне арналған бір білікті екі цилиндрлі қондырғы екенін ескере отырып, турбиналық қондырғыны келесі негізгі тірек элементтерінің (БМ) біртұтас жиынтығы ретінде қарастыруды ұсынамыз. ; жоғары қысымды цилиндр және ротор (HPC); цилиндр және төмен қысымды ротор (LPC); айнымалы ток генераторы (GPT); мойынтірек (жоғары). Сонымен қатар, ерекше қауіпті болғандықтан, генератор корпусын сутегімен қамтамасыз ету жүйесін (ГСС) жалғыз біліктің қалған бөлігімен қосылмаған жеке элемент ретінде қарастыруды ұсындық (14.1 суретті қараңыз). Турбоагрегаттың 14.1 диаграммасында келесі белгілеулер қабылданған: PS - алдыңғы орындық (басқару реттегіштерінің гидравликалық басқару блогы), оның құрамында бұрылу механизмі де бар); ОП - тірек подшипник; UE - тірек тірегі; HPC - жоғары қысымды цилиндр; TsSD, TsND - бір корпустағы орташа және төмен қысымды цилиндр; RV - резервтік патоген. 14.1-суретте мойынтіректердің техникалық күйіне діріл, баббит температурасы және май температурасы әсер ететіні көрсетілген, ал 10 подшипниктің техникалық жағдайын бағалау (Yop және Yup), өз кезегінде, техникалық жағдайын бағалау үшін диагностикалық белгілер болып табылады. HPC, HPC. Сондай-ақ турбинаның бұл элементтеріне тіреуіштердің де, тіреуіштердің де жағдайы бірдей әсер ететінін ескеру қажет. Осыған байланысты ең нашар бағалау мәні бар 10 мойынтіректердің біреуінің ғана техникалық жағдайын бағалауды есепке алу ұсынылады (бұл бағалаудың мәнін Yp арқылы белгілейміз). Мойынтіректердің техникалық жағдайының бір жалпы бағасын (Yp) ескере отырып, үш негізгі элементтің әрқайсысы үшін DP санын бір-біріне азайтады: HPC, LPC және GPT. Аса қауіпті сутегімен жабдықтау жүйесінің (СЖЖ) техникалық жағдайын бағалау генератор корпусындағы сутегінің қысымы мен температурасына байланысты. Сонымен бірге Yspv басқа DP (X5.6, Yp және X11) бірге генератордың жалпы техникалық жағдайын бағалау үшін бастапқы деректер ретінде қызмет ете алады. Бұл жағдайда генераторға (X5) қарай осьтік ығысу және орындыққа (X6) қарай осьтік ығысу бір-бірін жоққа шығаратын факторлар болып табылады, яғни. ауысым бір немесе басқа бағытта жүзеге асырылуы мүмкін, сондықтан біз осы екі факторды біреуіне біріктірдік - X5.6, бұл негізгі элементтердің әрқайсысы үшін DP санын бір-біріне азайтты: CVP, LPC, HPT және OP. Сонымен қатар, Х16 (жоғары қысымды цилиндрдегі металл температурасы) және X17 (төмен қысымды цилиндрдегі металл температурасы) айнымалылары ЖҚҚ және ЖҚҚ техникалық жағдайын оларды іске қосуға дайындау процесінде ғана бағалау үшін ДП болып табылады. қызған кезде. Турбоагрегаттың қалыпты жұмыс істеу процесінде оларды тіпті адам басқармайды, сондықтан біз оларды DP санынан шығарып тастадық, осылайша біз шешіп жатқан мәселенің көлемін одан әрі азайттық. Х13 (тірі будың жылуы) және Х14 (тірі будың қысымы) айнымалылары қазандық цехынан келетін будың физикалық күйіне байланысты таза технологиялық болып табылады. Осы айнымалылар бойынша ЖПК немесе ЖҚҚ техникалық жағдайын бағалау мүмкін емес, сондықтан біз оларды ДП тізімінен де алып тастадық. Осылайша, диагностикалық белгілердің аббревиатураларын ескере отырып, турбиналық қондырғының (ТА) әрбір негізгі элементтерінің бағасы тек төрт DP арқылы бағалануы мүмкін (14.1-сурет), осылайша олардың әрқайсысы үшін «психикалық» тәжірибелер саны. THP, HPC, HPC бөліктері N=34 = 81 болады, оны орындау өте қарапайым.  1-сурет.– Турбиналық қондырғы элементтері және олардың техникалық жағдайына ҚҚ әсері. 14.1.2 Турбиналық қондырғының жеке элементтері үшін ПФЭ матрицаларын қалыптастыру. Әдістемедегі келесі қадам [15] ережелер базасын (білім базасы) қалыптастыру үшін ПТ-80/100-140 типті турбоагрегаттардың машинисті болып ұзақ уақыт жұмыс істеген тәжірибелі операторларға сауалнама жүргізуді қарастырады. Айта кету керек, білімнің «базасын» құру жұмыс істеп тұрған объектіде тәжірибелік зерттеулер жүргізуге қарағанда әлдеқайда қарапайым және қауіпсіз, өйткені ол турбиналық қондырғының жұмысына белсенді араласуды қажет етпейді. Сауалнама турбоагрегаттың келесі элементтері үшін 0,5 аралық қадаммен толық факторлық эксперимент (ФЭ) үшін жоспарлау матрицасы түріндегі ережелерді құруға мүмкіндік берді: ЖСҚ (кесте 14.1), ЖҚК (кесте 14.2). , OP (14.3-кесте) және GPT (14.4-кесте). 14.1-кесте – Жоғары қысымды цилиндрдің күйін бағалау үлгісін синтездеу үшін ПФЭ жоспарлау матрицасы.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||