2 Технологический раздел (2). 2. 1 Назначение и виды грп гидравлический разрыв пласта

Скачать 3.25 Mb. Скачать 3.25 Mb.

|

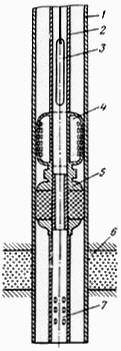

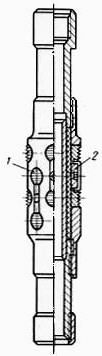

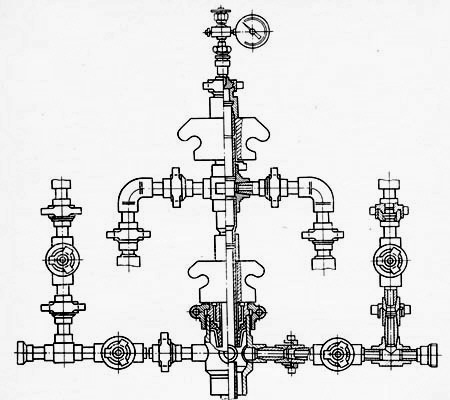

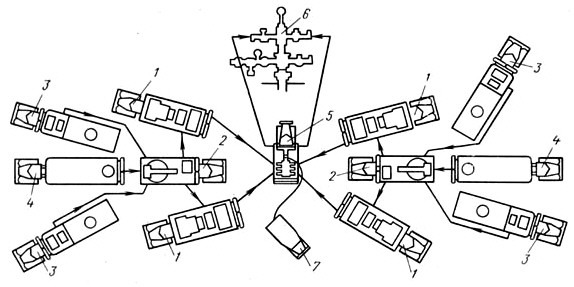

Стабилизаторы температуры используются для предотвращения разложения жидкостей на водной основе при температурах выше 250oF. Стабильность температуры зависит от типа и концентрации используемого полимера, значения pH жидкости и от присутствия в жидкости разрушителей геля. Обычно разрушители геля не используются в высокотемпературных скважинах, так как высокие температуры разрушают поперечные связи. Наиболее распространенными стабилизаторами температуры являются тиосульфат натрия (J353) и K46.Техника для ГРП. Гидроразрыв пласта всегда предпочтительно делать через обсадную колонну, если ее состояние, герметичность и прочность позволяют создать на забое скважины необходимые давления (Pр). Потери давления на трение при закачке жидкостей через обсадную колонну малы по сравнению с потерями при закачке через НКТ, поэтому при данном давлении на устье скважины можно получить более высокое давление на забое. Для защиты обсадных колонн от высокого давления в скважину опускают НКТ с пакером и якорем на нижнем конце, которые устанавливаются выше кровли пласта, намеченного для ГРП (рисунок 2.1). Для того чтобы пакер загерметизировал кольцевое пространство, его эластичный элемент (обычно специальная резина) надо сжать за счет веса труб. Для сжатия пакера необходимо создать опору. Такой опорой могут быть те же НКТ, башмак которых ставится на забой, либо особый подвижный элемент самого пакера с плашками, которые, освобождаясь при повороте НКТ, скользят по специальному конусу пакера, раздвигаются и вдавливаются во внутреннюю поверхность обсадной колонны. В связи с этим все пакеры разделяются на пакеры с опорой на забой (пакеры ПМ6"; ГШ8"; ОПМ6"; ОПМ8") и пакеры без опоры на забой (плашечные пакеры ПШ6", ПШ8", ПШ5"-500, ПШб"-500, ПС5"-500, ПСб"-500, ПГ5"-500, ПГб"-500). Пакеры допускают перепад давления (при правильной посадке) 30 - 50МПа над ним и под ним и имеют проходное сечение от 47 до 68мм в зависимости от типа и размера обсадной колонны.  Рисунок 2.1 - Схема оборудования забоя скважины для ГРП: 1 - обсадная колонна; 2 - насосно-компрессорные трубы; 3 - скважинные манометры; 4 - якорь; 5 - пакер; 6 - продуктивный пласт; 7 - хвостовик для опоры на забой. При создании под пакером давления Pр на него действует очень большая страгивающая сила. Это страгивающее усилие может сместить пакер и вызвать продольный изгиб НКТ. Вес части НКТ ниже пакера будет частично уравновешивать страгивающую силу Р. Для разгрузки НКТ от продольных сжимающих усилий и удержания пакера на месте, выше пакера устанавливают гидравлические якоря (рисунок 2.2). Якорь имеет в теле корпуса 8 - 16 плашек с насечками, которые могут перемещаться в горизонтальном направлении. Плашки удерживаются от выпадания пластинчатыми пружинками. При создании в якоре избыточного (по отношению к внешнему) давления плашки раздвигаются резиновым цилиндром, имеющимся в корпусе якоря, и вдавливаются в обсадную колонну. Чем больше внутреннее (в НКТ) давление, тем сильнее плашки прижимаются к обсадной колонне, предотвращая смещение пакера. Якоря рассчитаны на те же условия работы, что и пакеры, т. е. на перепады давлений 30 - 50МПа.  Рисунок 2.2 - Якорь плашечный гидравлический для ГРП: 1 - плашки с насечками; 2 - резиновый цилиндр. Максимальные страгивающие усилия, воспринимаемые якорем (в зависимости от типоразмера) достигают 1250 кН. Длина якорей около 2м, масса 80 - 140кг, проходной диаметр 36 - 72мм. Насосные установки: Для осуществления ГРП применяются специальные насосные агрегаты. В компании Shlumberger применяют установки для гидроразрыва SPF/SPS 343 с агрегатом «Caterpillar» (рисунок 2.3) и с агрегатом «Detroit Diesel» (рисунок 2.4).  Рисунок 2.3 – Насосный агрегат «Caterpillar».  Рисунок 2.4 – Насосный агрегат «Detroit Diesel». Агрегаты имеют множество применений, включая мероприятия по интенсификации притока, например гидроразрывы, кислотные обработки, работы на гибких НКТ, закачка СО2. Кроме того, агрегат может быть использован в промышленности. Диапазон рабочих давлений составляет от 0 до 103,4 МПа. При установке специальной гидравлической части и специальных труб для обработки, агрегат может быть использован для выполнения специальных работ при давлениях до 137,9 МПа. Техническая характеристика агрегата: Двигатель: MTU/DDC 4000 SCCC или Caterpillar 3512, 12 цилиндровый, мощность на валу 2250л.с. Насос: устанавливаются трёхцилиндровые насосы типа GD 2250 или SPM TWS 2250. Номинальная гидравлическая мощность – 2000л.с. (1492кВт), подача до 4,5м3/мин. Смесительный агрегат: В настоящее время компания Shlumberger использует автосмеситель SBT-612 POD II (рисунок 2.5) смеситель жидкости для воздействия на пласт, смонтированный на автомобильном шасси. Расклинивающие агенты, жидкость и сухие добавки могут дозироваться: вручную, полуавтоматически, полностью автоматически.  Рисунок 2.5 – Автосмеситель POD II. Автосмеситель POD II оснащен регулирующими расходомерами жидких добавок, которые точно дозируют расход от 1 до 35 галлонов в минуту (галл/мин) и регулирующими расходомерами сухих добавок. Автосмеситель POD II с большой точностью обеспечивает необходимую концентрацию расклинивающего агента (± 0.2 PPA (фунта на общее количество реагентов)) и имеет абсолютно независимую резервную гидравлическую систему. Автосмеситель POD II имеет два независимых вихревых перемешивателя производительностью 35 баррелей в минуту, расположенных параллельно. Кроме того, автосмеситель оснащен системами самодиагностики. Система подачи жидких добавок ПЖД (LAS), в случае необходимости, может использоваться для закачивания растворов. Автосмеситель POD II имеет два независимых вихревых перемешивателя производительностью 35 баррелей в минуту каждый. На рисунке 2.6 изображен типичный Вихревой перемешиватель типа Vortex.  Рисунок 2.6 – Перемешиватель Vortex. Номинальный диапазон рабочих характеристик вихревого перемешивателя: скорость - от 900 до 1300 об/мин, производительность - от 0 до 35 баррелей в минуту для каждой стороны (70 баррелей в минуту для двух блоков), давление на выходе - от 0 до 100 фунтов на кв. дюйм, скорость загрузки песка - от 0 до 9000 фунтов в минуту на каждую сторону (или 18000 фунтов для двух блоков), объем - приблизительно 25 галлонов и максимальная производительность для каждой стороны - 24 барреля в минуту при максимальной загрузке песка. Нормальная скорость вращения перемешивателя – 1100 оборотов в минуту. Эта скорость может меняться в зависимости от скорости разгрузки. Автомобиль для транспортировки и подачи проппаната в смесительный агрегат: Для хранения проппанта на месте проведения работ и его транспортировки к смесителю во время работы служит главный конвейер песка, который также называют пескозагрузчиком (рисунок 2.7). Главный конвейер песка поставляется двух размеров: SSF-З41 общей емкостью = 75,8м3 (2700 куб.фут) SSF-З51 общей емкостью = 112,0м3 (4000 куб.фут)  Рисунок 2.7 – Главный конвейер песка. Каждый главный конвейер песка содержит четыре полностью независимых отделения для хранения наполнителя. Крышки отделений расположены в верхней части, по две на каждое отделение, что позволяет как загружать, так и выгружать продукт во время работы. Из соображений безопасности, а также чтобы избежать попадания воды в песок, все остальное время крышки должны быть закрыты. Главный конвейер песка обеспечивает загрузк; песка или другого наполнителя из отделения на ленту конвейера, которая движется с переменной скоростью и соединяет установку I бункером, расположенным над смесителем. В верхнем заднем углу главного конвейера песка расположена ручная станция гидравлического управления. Эта станция позволяет оператору открывать и закрывать заслонки и управлять скоростью конвейера, наблюдая за наполнителем во время транспортировки. Главный конвейер песка нельзя перевозить заполненным, поэтому он загружается на месте выполнения работ песком и наполнителем с помощью транспортеров сыпучих материалов, и перед перевозкой на новое место полностью разгружается. Автомобиль для перевозки химических реагентов: Этот автомобиль предназначен для транспортировки хим.реагентов и подачи их в смесительный агрегат в процессе приготовления жидкости ГРП. Конструктивно он представляет собой закрытый кузов, смонтированный на автомобильном шасси. Поскольку хим.реагенты ГРП могут эффективно использоваться только при определенной температуре (обычно +15 -+18°С), кузов выполнен в термоизолированном исполнении и оборудован мощными автономными обогревателями, за счет чего внутри кузова обеспечивается требуемая температура при температуре окружающего воздуха до -40°С. Как правило, транспортировка жидких хим.реагентов производится в бочках, соответственно кузов оборудован специальными приспособлениями для их надежного крепления. К специальному оборудованию автомобиля относятся насосы для подачи хим.реагентов в смесительный агрегат. В стандартное оборудование кузова входят обычно три таких насоса -для раздельной подачи гелланта, активатора и сурфактанта, однако при необходимости (в зависимости от используемой системы жидкости ГРП) могут устанавливаться дополнительные насосы. Примером может служить специальный насос для подачи активатора системы ОС-10 - поскольку при использовании этой системы активатор подается в процессе закачки жидкости, требуется насос более высокой производимости, чем производительность штатных насосов. Средства транспортировки жидкости: Для перевозки жидкостей, необходимых для ГРП, применяют средства транспортировки, которые выпускаются в нескольких конструкциях. В зависимости от требований обработки и географического положения средство транспортировки может иметь конфигурацию тягача и прицепа (рисунок 2.8) или резервуара, смонтированного на автомобиле (рисунок 2.9).  Рисунок 2.8 – Транспортировочный прицеп.  Рисунок 2.9 – Транспортировочный автомобиль. Ёмкость транспортировочных прицепов: Один отсек: 30290 литров (31 м3); Два отсека: по 9466 литров (10 м3) каждый; Три отсека: по 6308 литров (6,5 м3) каждый. На некоторых объектах в силу особенностей рельефа нельзя использовать тягачи с прицепами. Кроме того, ограничения по весу и правила пользования шоссейными дорогами не позволяют перевозить объём жидкости свыше определенного. В таких случаях используются резервуары, смонтированные на шасси автомобилей. Один резервуар: 11359 литров (11,5 м3). Для ГРП используются и другие вспомогательные агрегаты на автомобильном ходу. Например, агрегат для транспортировки блока манифольда IBM-700 высокого давления (70 МПа) с подъемной стрелой для погрузки и разгрузки тяжелых деталей манифольда. Манифольдный блок предназначен для обвязки выходных линий нескольких насосных агрегатов высокого давления и присоединения их к арматуре устья скважины. Манифольдный блок транспортируется на специально приспособленной платформе автомобиля ЗИЛ-131 пли 311Л-157К. В комплект входят: 1. Напорный коллектор из кованой стальной коробки с шестью отводами для присоединения шести насосных агрегатов, рассчитанный на давление 70МПа. Коллектор имеет центральную трубу с датчиками давления, плотномера и расходомера, с дистанционной регистрацией показаний на станции контроля и управления процессом ГРП. На коллекторе также предусмотрено шесть пробковых кранов и шесть предохранительных клапанов. Напорный коллектор присоединяется к устью скважины с помощью двух линий высокого давления. 2. Распределительный коллектор, рассчитанный на давление 2,5 МПа, служит для распределения рабочих жидкостей между насосными агрегатами. Он имеет большое проходное сечение (100мм), предусматривает возможность подключения десяти присоединительных линий и снабжен предохранительным клапаном на 2,5 МПа. 3. Комплект вспомогательных трубопроводов, состоящий из 23 труб высокого давления с условным диаметром 50мм и комплект быстросъемных шарнирных соединений, также рассчитанных на высокое давление. 4. Крановая арматура, резиновые шланги высокого давления, вспомогательное оборудование и инструмент для сборки, крепления, опрессовки и разборки соединительных манифольдов. 5. Арматура устья скважины (1АУ-700 или 2АУ-700), герметизирующая затрубное пространство и НКТ. Арматура 2АУ-700 (рисунок 2.10) отличается от арматуры 1АУ-700 возможностью подключения ее к НКТ диаметром 73 и 89мм, а также наличием гибких соединений двух боковых отводов. Верхняя трубная головка кроме двух отводов имеет в верхней части манометр с масляным разделителем. Нижняя устьевая головка, рассчитанная на давление 32,0МПа, имеет две подсоединительные линии с кранами, тройниками и быстросъемными соединениями для сообщения с кольцевым пространством скважины. Общая масса устьевой арматуры 2АУ-700 - 500кг. Д  ля дистанционного контроля за процессом служит специальная станция контроля и управления на автомобиле, укомплектованная необходимой контрольно-измерительной и регистрирующей дистанционной аппаратурой, а также усилителями и громкоговорителями для звуковой и телефонной связи с отдельными агрегатами и исполнителями. Для соблюдения техники безопасности все агрегаты располагаются радиаторами от скважины (рисунок 2.11), чтобы можно было беспрепятственно отъехать от нее при аварийной или пожарной опасности. Это особенно важно при использовании жидкостей на нефтяной основе. ля дистанционного контроля за процессом служит специальная станция контроля и управления на автомобиле, укомплектованная необходимой контрольно-измерительной и регистрирующей дистанционной аппаратурой, а также усилителями и громкоговорителями для звуковой и телефонной связи с отдельными агрегатами и исполнителями. Для соблюдения техники безопасности все агрегаты располагаются радиаторами от скважины (рисунок 2.11), чтобы можно было беспрепятственно отъехать от нее при аварийной или пожарной опасности. Это особенно важно при использовании жидкостей на нефтяной основе.Рисунок 2.10 - Арматура устья скважины 2АУ-700 для гидравлического разрыва пласта.  Рисунок 2.11 - Схема расположения оборудования при ГРП: 1 - насосные агрегаты 4АН-700; 2 - пескосмесительные aгрегаты ЗПА; 3 - автоцистерны ЦР-20 с технологическими жидкостями; 4 - песковозы; 5 - блок манифольдов высокого давления; 6 - арматура устья 2АУ-700; 7 - станция контроля и управления процессом (расходомеры, манометры, радиосвязь). 2.4 Подготовка скважины к ГРП Подготовительные работы к проведению ГРП включают в себя: |