Курсач. 2. 1 Организация инженерного обеспечения площадок выгрузки мтр

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

3.9 Нагрузки, передаваемые от трубопровода к временной опореРассчитаем временную опору на расчетную вертикальную нагрузку от трубопровода во время монтажа:  , (3.73) , (3.73)где  ‒ длина левого и правого пролетов, примыкающих к рассчитываемой подвижной опоре. ‒ длина левого и правого пролетов, примыкающих к рассчитываемой подвижной опоре. Основными же нагрузками для опор почти всегда являются горизонтальные усилия от трубопровода, которые приложены на уровне опорных частей. Перпендикулярно оси трубопровода, когда нет поперечного смещения, к каждой из опор(продольно подвижной и не подвижной) приложено горизонтальное усилие от давления ветра:  , (3.74) , (3.74)где qв‒ветровая нагрузка на трубопровод. Горизонтальные усилия, действующие вдоль оси трубопровода на все промежуточные скользящие или катковые опоры, а также поперек оси трубопровода на свободноподвижные опоры при его смещении  , (3.75) , (3.75)где  максимальное значение коэффициента трения. При трении стали о максимальное значение коэффициента трения. При трении стали осталь на скользящих опорах  3.10 Расчет несущей способности свай [13]Несущую способность Fd кН (тc), забивной сваи, сваи-оболочки, набивной и буровой свай, опирающихся на скальный грунт, а также забивной сваи, опирающейся на малосжимаемый грунт, следует определять по формуле Fd=cRA=  (3.76) (3.76) где c — коэффициент условий работы сваи в грунте, принимаемый c = 1; A — площадь опирания на грунт сваи, м2, принимаемая для свай сплошного сечения равной площади поперечного сечения, а для свай полых круглого сечения и свай-оболочек — равной площади поперечного сечения нетто при отсутствии заполнения их полости бетоном и равной площади поперечного сечения брутто при заполнении этой полости бетоном на высоту не менее трех ее диаметров. А =0,011  Диаметр сваи d=300мм, круглого сечения, Диаметр сваи d=300мм, круглого сечения,  . .Расчетное сопротивление грунта R под нижним концом сваи-стойки, кПа (тс/м2), следует принимать: для всех видов забивных свай, опирающихся на глинистые грунты, R = 20 000 кПа (2000 тс/м2). Следовательно, несущая способность каждой сваи обеспечивает нам надежную работу, сохраняя устойчивость от нагрузок. 3.11 Расчет продолжительности выполнения работ по очистке полости, испытанию и удалению воды Продолжительность работ по очистке полости, испытанию и удалению воды рассчитывают в два этапа:

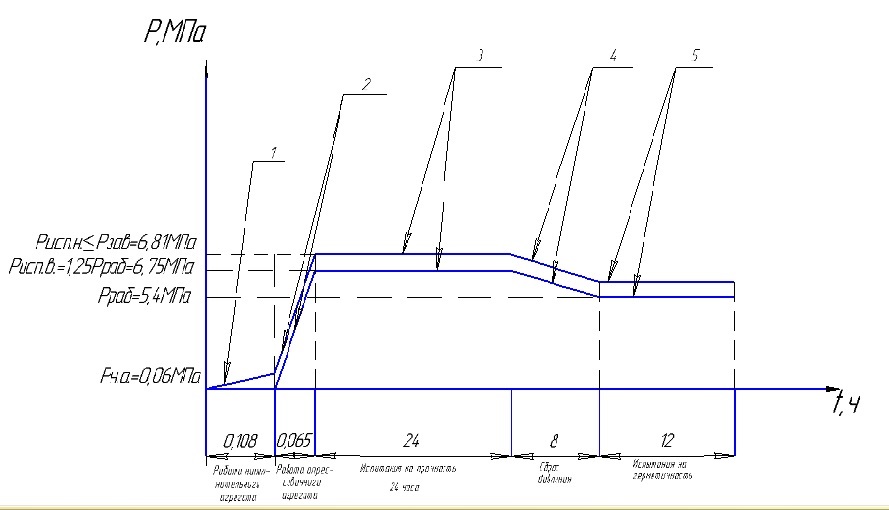

Испытания на прочность согласно СП 86.13330.2014 таблица 19.2 выполняются в 3 этапа:

Испытания не герметичность выполняются в 3 этапа аналогично испытаний на прочность под давлением pраб =5.4 МПа в течение 3 часов на 1 и 2 этапе, и 12 часов на 3 этапе. Продолжительность работ на участке испытания:  , (3.77) , (3.77)где  - продолжительность проведения i-го вида работ i-го процесса по принятой технологической структуре и организационно-технологической схеме. - продолжительность проведения i-го вида работ i-го процесса по принятой технологической структуре и организационно-технологической схеме.Продолжительность осуществления процесса промывки:  (3.78) (3.78)где  Dу= 0,426 - условный диаметр трубопровода; l = 50+50+50=150м= 0,150 км - протяженность участка с прилегающими подземными частями (по 50 м в каждую сторону); Dу= 0,426 - условный диаметр трубопровода; l = 50+50+50=150м= 0,150 км - протяженность участка с прилегающими подземными частями (по 50 м в каждую сторону); - коэффициент, учитывающий организационно-технические перерывы в работе наполнительных агрегатов или передвижных компрессорных станций, К1 = 0,6 … 0,8 [2]; - коэффициент, учитывающий организационно-технические перерывы в работе наполнительных агрегатов или передвижных компрессорных станций, К1 = 0,6 … 0,8 [2]; - коэффициент, учитывающий объем предварительного заполнения трубопровода водой для его промывки, К2 = 1,15 … 1,2 [2]; - коэффициент, учитывающий объем предварительного заполнения трубопровода водой для его промывки, К2 = 1,15 … 1,2 [2]; - производительность наполнительного агрегата, - производительность наполнительного агрегата,   - число наполнительных агрегатов. - число наполнительных агрегатов.  Выбираем 1 наполнительный агрегат АН-151, с подачей Q = 150 м3/ч, с мощностью 220 кВт [Таблица 3.40, 1] τпром = 33∙(0,4262 ∙ 0,150 ∙1,2) / (150 ∙ 1 ∙ 0,8) = 0,00898 сут. = 0,216 ч; Продолжительность процесса гидроиспытания:  (3.79) (3.79)где  - продолжительность подъема давления в трубопроводе наполнительными агрегатами, - продолжительность подъема давления в трубопроводе наполнительными агрегатами,τпд.нап = (0,4 – 0,5) ∙ τпром; (3.80) τпд.нап = 0,5 ∙ 0,00898 = 0,00449 сут = 0,108ч;  - продолжительность подъема давления опрессовочными агрегатами, - продолжительность подъема давления опрессовочными агрегатами, (3.81) (3.81)τпд.о = 0,3 ∙ 0,00898 = 0,0027 сут. = 0,0647ч;  - продолжительность выдержки трубопровода под испытательным давлением на прочность при гидравлическом испытании, τипр. гидр = 1 сут. = 24 ч; - продолжительность выдержки трубопровода под испытательным давлением на прочность при гидравлическом испытании, τипр. гидр = 1 сут. = 24 ч; - продолжительность проверки на герметичность, τи герм = 12 ч.; - продолжительность проверки на герметичность, τи герм = 12 ч.;  - продолжительность снижения давления с испытательного до рабочего или с рабочего до атмосферного, τсд вд = 1,0 – 0,3 сут = 8 ч; - продолжительность снижения давления с испытательного до рабочего или с рабочего до атмосферного, τсд вд = 1,0 – 0,3 сут = 8 ч;τи гидр = 0,108 + 0,0647+ 24 + 12 + 2∙8 = 52,17 ч; Величина испытательного давления:

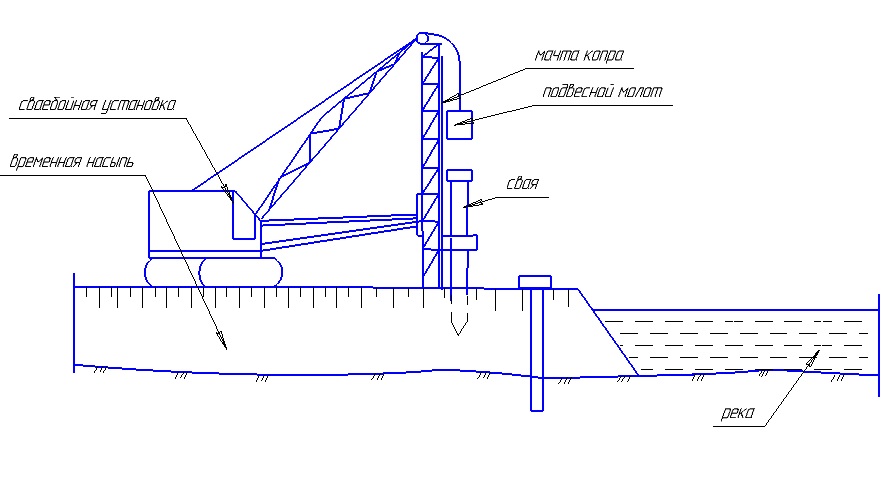

pзав = 2 ∙ δмин ∙ R / Dвн ; (3.82) где δмин – минимальная толщина стенки трубы, δмин = 0,009 м; R – расчетное значение напряжения, принимаемое равным 95% от R2н, R = 0,95 ∙ 345 = 327,75 МПа; Dвн – внутренний диаметр трубопровода, Dвн = 0,426 м; pзав = 2 ∙ 0,009 ∙ 327,75/ 0,426 = 13,85 МПа ; pисп.в = 1,25 ∙ 5,4 = 6,75 МПа; pисп.н = pисп.в+Δ= 6,75+0,06=6,82, где Δ - перепад давления из-за разности высот в нижней и верхней точках, Δ=0,06МПа; Работа наполнительного агрегата: Pн.а = pисп.н - pисп.в ; (3.83) Pн.а = 6,82 – 6,75 = 0,06 МПа;  Рис. 3.6 - График гидравлического испытания 1 – заполнение трубопровода водой (работа наполнительных агрегатов); 2 – подьем давления до испытательного (в нижней точке трубопровода до pисп.н ≤ pзав, в верхней точке трубопровода не менее pисп.в = 1,25 ∙ pраб ); 3 – испытание на прочность; 4 – снижение давления до рабочего; 5 – проверка на герметичность; Рисунок 3.8 – График изменения давления в трубопроводе при гидравлическом испытании. 4 ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА И МОНТАЖА 4.1 Подготовительные работы Техническая подготовка к строительству заключается в создании производственных условий, при которых возможно нормативное выполнение строительно-монтажных работ.[8] Перед началом строительных работ необходимо: a) провести обследование трассы визуальным осмотром в натуре, инструментальными замерами для уточнения характера местности; б) определитъ возможность применения местных грунтов для сооружения дорог, залесенность, глубину и ширину зеркала воды на переходах. Результаты обследования необходимо сравнить с проектными данными, и если отклонения существенные, то необходимо скорректировать объемы работ и технологические решения, заложенные в проектах организации и производства работ, и при необходимости разработать дополнительные мероприятия по выполнению неучтенных видов строительно-монтажных работ. 4.2 Свайные работы и монтаж временной опоры [14,15] В данном случае, для монтажа временной опоры, полуарок и для погружения сваи необходимо создать условия для работы, и поэтому предварительно была сооружена насыпь длиной 23м и шириной 4 м в нашем водном препятствии. Насыпь с заданными размерами образуется с помощью одноковшового экскаватора Caterpillar 320 DL . После завершения строительства перехода насыпь удаляется данным экскаватором. Самым адекватным с экономической и технологической точки зрения вариантом, будет использование стальных трубчатых свай. Данные сваи выполняются из стандартных цельнотянутых стальных труб, соединяемых между собой муфтами. Стальные трубы, как правило, забивают с закрытым концом (с конусовидным наконечником), а полость впоследствии заполняют бетоном. Для погружения сваи применяют копровое оборудование на базе экскаватора Э-1602. Сваи к копру можно подтаскивать по выровненной поверхности при отсутствии перепадов в вертикальных отметках. Операцию необходимо выполнять в пределах видимости машиниста копра по прямой линии от места стоянки копра до места расположения сваи. Сваю, находящуюся на расстоянии не более 5 м от копра, подтягивают рабочим канатом с помощью нижнего отводного блока, который укреплен на раме поворотной платформы базовой машины или на нижней части копровой стрелы.  Рис. 4.1 - Забивка свай в русле реки Для подтаскивания и подъёма сваи можно использовать верхний блок на голове копра, если отклонение рабочего каната от вертикаля не превышает допустимого. Сваи из штабеля, а также сваи, зажатые другими материалами подтягивать копром нельзя. Бригада, обслуживающая копер, может приступить к работе только после ознакомления с объектом, проектом производства работ, и при согласовании на проведение свайных работ. Установив сваю острием на грунт, проверяют вертикальность и соосность её с молотом и затем медленно опускают молот. Первые удары выполняют с небольшой высоты, следя за правильным положением сваи с тем, чтобы обеспечить её погружение по заданному направлению. Затем переходят к забивке сваи молотом с нормальной высоты. Требования к качеству и приемке работ: Контроль осуществляют работники службы качества, прораб (мастер), представитель технического надзора Заказчика. Приемка работ по установке свай должна производиться на основании:

В процессе приемки свайных опор производитель работ предоставляет следующую документацию:

Результаты приемки пробуренных скважин и установленных в них свай оформляют актом с участием технадзора Заказчика, который является основанием для начала монтажа металлоконструкций опор трубопровода. После этих работ приступаем к монтажу временной опоры, в состав работ входят:

Оголовки свай и балки конструкции опор трубопровода доставляются на трассу автомобильным транспортом. При транспортировке заготовок металлоконструкций опор автотранспортом в кузове они должны быть уложены на подкладки и прокладки и надежно закреплены от продольных и поперечных перемещений при движении автомобиля. Технологический процесс производства работ по монтажу временных опор следующий: Снять временные укрытия верха сваи. Проверить уровень цементно-песчаной смеси в полости сваи, при необходимости произвести подсыпку. Установить оголовки свай в проектное положение на сваю вручную, установить уровень на поверхности оголовков свай и проверить горизонтальность, произвести прихватку сваркой в двух местах на каждом оголовке. После установки всех оголовков опоры в горизонтальное положение по проектному уровню, произвести их прихватку ручной дуговой сваркой, в двух местах к установленным сваям, затем окончательно привариваются к сваям с помощью ручной электродуговой сварки. Установка элементов временной опоры в проектное положение выполнять с помощью трубоукладчика Komatsu D355C-3. Контроль качества сварных соединений проводить визуально-измерительным методом контроля (объем контроля -100%). Контроль размеров сварного шва и определение величины выявленных дефектов следует производить измерительным инструментом, имеющим точность измерения ±0,1 мм, или специальными шаблонами для проверки геометрических размеров швов. При внешнем осмотре рекомендуется применение лупы с 5-10-кратным увеличением. Трещины всех видов и размеров в швах сварных соединений конструкций не допускаются и должны быть устранены с последующей заваркой и контролем. 4.3 Погрузочно-разгрузочные работы До начала погрузочно-разгрузочных работ необходимо выполнить комплекс организационно-технических мероприятий и подготовительных внетрассовых работ[8]: - согласовать с администрацией железнодорожной станции приемки труб режим выполнения погрузочно-разгрузочных работ в зависимости от сроков и количества одновременной подачи полувагонов; -заключить договор с владельцами железнодорожных тупиков на организацию прирельсовой площадки (прирельсовых складов); - подготовить прирельсовую разгрузочную площадку, обеспечив ее освещением; - подготовить прирельсовые площадки (прирельсовые склады) и площадки складирования подрядчика: выполнить планировку и уплотнение поверхности грунта бульдозером со срезкой бугров и засыпкой впадин, отсыпку ПГС толщиной не менее 0,15 м с устройством уклонов, обеспечивающих отвод поверхностных вод. - уклоны для площадок складирования труб должны быть не более 1,5-2°. - подготовить к площадкам подъездные пути для автотранспорта, обустроив их дорожными знаками «въезд», «выезд», «разворот», «ограничение скорости» и т.п., согласно; - разместить в зоне производства работ необходимые механизмы, такелаж, инвентарь, инструменты и приспособления; - обустроить площадку бытовыми помещениями; - обеспечить работающий персонал телефонной связью, средствами первой доврачебной помощи, а также спецодеждой и спецобувью по установленным нормам; - проинструктировать рабочих по охране труда и промышленной безопасности (инструктаж на рабочем месте с росписью в журнале). Во время хранения и транспортировки на концах труб должны устанавливаться защитные стальные кольца для предохранения фаски. Трубовозы должны быть оборудованы защитными приспособлениями, предохраняющими трубы от непосредственного контакта с металлическим ложементом. Во избежание поперечного перемещения труб на автотягаче и прицепе-роспуске их следует увязывать поясами из транспортерной ленты или другого эластичного и прочного материала. Во избежание продольных перемещений труб во время движения их следует крепить с обоих концов стопорными крюками. Стопорные крюки должны быть в натянутом положении. При производстве погрузочно-разгрузочных и транспортных работ, следует соблюдать ряд дополнительных требований: - крюки торцевых захватов должны иметь прокладки из мягкого материала типа капрон; - трубы запрещается волочить по земле, а также по нижележащим трубам; - во избежание повреждения труб при выгрузке на площадках складирования и транспортировке на стреле трубоукладчика они должны находиться на высоте не менее 0,5 м от верха препятствия; - стрелы трубоукладчиков должны быть облицованы эластичными накладками; - при укладке труб на трубовоз их необходимо уложить и закрепить таким образом, чтобы предотвратить их смещение во время движения трубовоза. Доставка труб на трассу выполняется трубовозами. Площадки должны соответствовать следующим требованиям: - иметь удобные подъездные пути, проезды и места для прохода людей; - обеспечивать быстрое и безопасное выполнение погрузочно-разгру-зочных и складских операций в любое время суток; - площадки складирования должны быть спланированы и утрамбованы; - на площадках следует предусматривать уклоны не более 2º для отвода атмосферных и грунтовых вод. Склады должны также отвечать требованиям сохранности труб и деталей, пожарной безопасности и охраны труда. Не допускается складирование и хранение продукции в местах, подверженных затоплению водой. При складировании труб следует обеспечивать устойчивость штабелей труб от раскатывания путем установки ложементов и боковых упоров под нижний ярус труб. Трубы разных типоразмеров по диаметру, толщине стенки должны складироваться в разные штабели. Разгрузку и раскладку труб производить трубоукладчиком по одной трубе в следующем технологическом порядке: - трубоукладчик устанавливают в рабочее положение; - крюк трубоукладчика с навешенным грузозахватным приспособлением подают на середину выгружаемой трубы и стропят ее. Середина трубы должна быть определена стропальщиком и отмечена маркером; - трубы выгружают с трубовоза и укладывают на раскладочные опоры (под углом 15º к оси трубопровода); - в качестве опор применяются инвентарные деревянные лежки с мягкими накладками высотой 0,15 – 0,25 м, разложенные вдоль оси трассы на расстоянии 1,5 м от проектируемой бровки траншеи. Концы труб должны быть снабжены заглушками. Заглушки допускается снимать только непосредственно перед монтажом трубопровода; - для удобства последующего монтажа, размещение труб должно производиться по схеме «елочка». Если смотреть по направлению хода монтажа со стороны технологического проезда, ориентация труб должна быть организована как бы «по шерсти». Для предотвращения скатывания труб с раскладочных опор применяются инвентарные фиксирующие клинья, которые устанавливают под трубы с обеих сторон. Инвентарные клинья изготавливают из дерева (сосны), габаритами: 200×150×80 мм. Погрузочно-разгрузочные работы на рабочей площадке выполняются с использованием гусеничного крана ДЭК-631А. В качестве грузозахватных средств применяются траверсы ТРВ-61 и стропы соответствующей грузоподъемности. Крюки траверс и торцовых захватов должны быть снабжены защитными накладками, предохраняющими трубы от повреждений. На складе грузоподъемные работы выполняются с помощью трубоукладчиков типа Komatsu D355C-3. Стрелы кранов-трубоукладчиков, предназначенных для работы с трубами, следует оборудовать накладками из эластичных материалов, исключающих повреждение поверхности стенки трубопровода. Погрузка и разгрузка труб увеличенной длины должна производиться с применением специальной оснастки. Транспортировка труб осуществляется с помощью трубовоза УРАЛ-43204 Разгрузка труб с трубоплетевозов и седельных автопоездов на трассе трубопровода и их перемещение следует производить краном-трубоукладчиком с применением одного из следующих грузозахватных средств: траверсы; мягкого полотенца из технических тканей, которое закрепляется на крюке трубоукладчика; мягкого полотенца с траверсой. 4.4 Сварочно-монтажные работы[10] Все работы по монтажу, сварке и контролю сварных соединений нефтепродуктопровода должны выполняться в соответствии с указаниями РД-25.160.00-КТН-037-14 изм. 1, требованиями рабочих чертежей, проекта производства работ, нормативно-технической документации, приведенной в данных документах, требованиями данной части проекта. Очистка полости труб, как правило, должна производиться на трубосварочной базе до сварки одиночных труб в секции. Очистка может осуществляться либо механическим способом, либо с применением импульсного или теплового воздействия. После окончания сварочно-монтажных работ в свободный конец монтируемого трубопровода устанавливают инвентарную внутритрубную заглушку для предохранения от попадания мусора в период между рабочими сменами. Снятые на трассе при монтаже трубопровода заглушки собирают и вывозят на трубосварочную базу. Перед сборкой труб для сварки необходим визуальный контроль поверхности труб, деталей трубопроводов, запорной арматуры. Обнаруженные дефекты должны быть исправлены. Сварные соединения оборудования и трубопроводов, сварка которых осуществляется по месту работ, при необходимости подвергаются специальной термической обработке для снятия остаточных напряжений. На открытых площадках механизация трудоемких ручных процессов, ремонтных работ предусмотрена средствами передвижной техники. В процессе производства работ должен выполняться пооперационный контроль качества сборки и сварки труб. Сварка, применяемые сварочные материалы, контроль качества сварных соединений, аттестации сварщиков выполняются в соответствии с «Инструкциями по сварке». Технология сварки должна обеспечивать правильность наложения корня шва, визуальной проверки качества его и последующего заполнения всего шва. Контроль качества сварных соединений стальных трубопроводов должен производиться: - систематическим операционным контролем, осуществляющимся в процессе сборки и сварки трубопровода; - визуальным осмотром, обмером сварных соединений; - проверкой стыков с выявлением внутренних дефектов одним из неразрушающих методов контроля; - по результатам механических испытаний образцов, вырезанных из пробных стыков. При пооперационном контроле качества сварки трубопроводов необходимо проверить (визуально и обмерами): - качество подготовки кромок под сварку и качество сварки труб (угол скоса, совпадение кромок, зазор в стыке перед сваркой, правильность центровки труб, расположение и число прихваток сварочного режима, порядка наложения швов, послойную зачистку шлака); - качество сварных соединений. Сварочно-монтажные работы на трассе будут производиться с применением следующих технологий: - комбинированная ручная-электродуговая сварка корневого слоя шва электродами LB-52U; - ручная электродуговая сварка электродами Э50А с основным видом покрытия. Количество слоев - 3: корневой, заполняющий и облицовочный. Перед сборкой и сваркой труб необходимо: - произвести визуальный осмотр поверхности труб (при этом трубы не должны иметь недопустимых дефектов, регламентированных техническими условиями на поставку труб); - очистить внутреннюю полость труб от попавшего внутрь грунта, грязи, мусора; - выправить или обрезать деформированные концы и повреждения поверхности труб; - очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 15 мм; - усиление заводских швов снаружи трубы следует удалить до величины от 0,5 до 1,0 мм на участке шириной от 10 до 15 мм от торца трубы. - удалить шлифованием на поверхности трубы царапины, риски, задиры глубиной до 5% от нормативной толщины стенки, при этом толщина стенки не должна выходить за пределы минусового допуска на толщину стенки регламентированным в ТУ на трубу; - не разрешается производить ремонт любых повреждений поверхности трубы, включая вмятины на концах труб, забоины и задиры фасок кромок свариваемых элементов. Поврежденный участок трубы должен быть обрезан, а требуемая разделка кромок выполнена специализированным станком, при этом металл резаных кромок должен быть удален станком на величину не менее 1,0 мм. Сборка труб должна производиться с применением наружных центраторов. Непосредственное соединение без дополнительной обработки свариваемых торцов на трассе разнотолщинных соединений труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается, если разность нормативных толщин стенок стыкуемых элементов не превышает 2,0 мм. При разнотолщинности до 1,5 толщины допускается непосредственная сборка и сварка труб при специальной разделке кромок более толстой стенки трубы или детали. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. Маркировку (клеймение) следует выполнять маркерами (несмываемой краской) на наружной поверхности трубы на расстоянии от 100 до150 мм от края изоляции в верхней полуокружности трубы. Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. Монтаж трубопроводов следует выполнять только на сварочных кондукторах. Применение грунтовых призм для монтажа трубопровода не допускается. 4.5 Монтаж опор арочного перехода [11] Устройство массивных опор с учетом требований СП 46.13330.2012 «Мосты и трубы»: разработка котлована одноковшовым экскаватором Caterpillar 320 DL в следующем порядке:

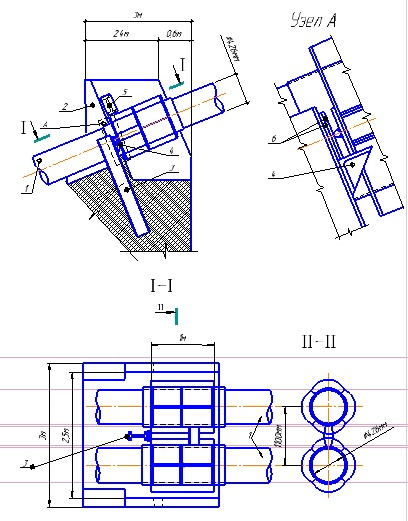

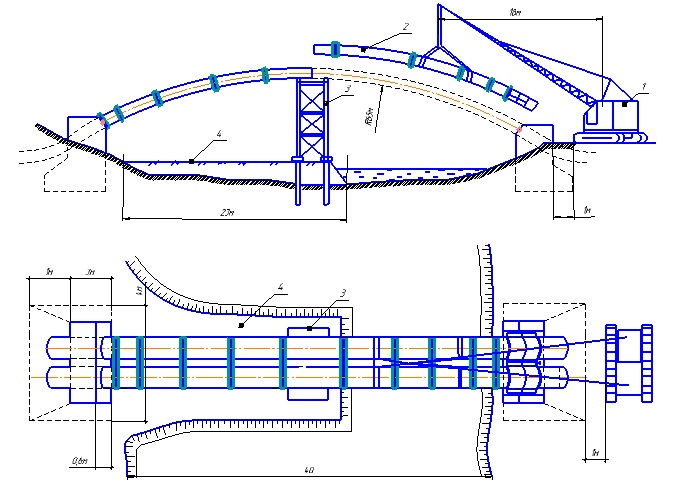

Монолитные опоры сооружают, как правило, из бетона, бутобетона или железобетона. В местах сооружения монолитных опор, расположенных на необводненных участках, выполняют открытый котлован. Сборку инвентарных щитов опалубки и арматурных каркасов, а также сварку каркасов выполняют на месте. При установке щитов опалубки и при бетонировании в случае необходимости устраивают подмости, используя инвентарные элементы. Бетон укладывают на подготовленное и выверенное основание после проверки состояния опалубки, а также правильности установки арматуры и закладных частей. Распалубку выполняют при достижении бетоном не менее 75% проектной прочности.  Рис. 4.2 - Опорный узел арки 1 — труба нефтепродуктопровода; 2 — бетонная опора; 3 — монтажные упоры; 4 — мон тажный столик; 5 — закладной двутавр; 6 — подкладки. 4.6 Монтаж арочного перехода Технология монтажа арочного перехода производится в соответствии с «Гольдштейн А.С., Киреенко В.И. Висячие и арочные переходы нефтепроводов. - Москва: «Недра», 1964.-115 с.»[7], «ВСН-1-30-71. Мингазпром. Указания по производству работ при сооружении магистральных стальных трубопроводов. Строительство надземных переходов. Выпуск 8. –м.:1971-106 с.»[11]. Арочные переходы представляют собой конструкции с пролетными строениями криволинейного очертания, имеющими форму арки. Арочные переходы обычно сооружают при пересечении трубопроводом ущелий, судоходных каналов и рек, железнодорожных и шоссейных выемок, где необходимо обеспечить просвет, достаточный для прохода транспорта. По конструкции пролетного строения арочный переход самонесущий двухтрубный. Арочные переходы, имеющие в пролетном строении только трубопровод как самонесущую конструкцию, применяют для пересечения препятствий для пересечения препятствий шириной 25–60 м (в зависимости от диаметра). Опоры арочных переходов воспринимают не только вертикальные усилия от массы пролетных строений, но и распор, необходимый для сохранения расчетной формы переходов. В соответствии с размерами перехода (длины пролета, начальной стрелки подъема и местных условий) опоры выполнены в виде массивных опор, воспринимающих вертикальное давление, распор, обеспечивают переходу повышенную устойчивость против опрокидывания. Организационно-технологические схемы производства работ стараются строить на принципах индустриализации строительства с целью оптимизации работ, выполняемых на открытом воздухе. Индустриализация строительства реализуется за счет применения типовых конструктивных элементов трубопроводов повышенной технологической готовности, в т. ч. также укрупненных узлов, блоков, модулей заводского или базового изготовления (крановых узлов, камер пуска-приема очистных устройств, трубных блоков и секций различного назначения, неподвижных и скользящих опор надземных трубопроводов, облегченных строительных конструкций и т. п.). Проект производства работ или технологическая карта по сооружению надземных переходов через судоходные водные препятствия, оросительные каналы, железные и автомобильные дороги строительная организация согласовывается с соответствующими эксплуатирующими организациями. Комплекс строительно-монтажных работ по сооружению надземных трубопроводов (разбивка оси трассы, устройство опор, монтаж трубных плетей и компенсаторов, регулировка положения трубопровода и т.п.) должен сопровождаться поэтапной исполнительной геодезической съемкой с целью недопущения сверхнормативных параметров готового объекта от принятых в проекте. Проект производства работ должен содержать указания о способе и последовательности монтажа и укладки, обеспечивающих прочность, устойчивость и неизменяемость конструкций на всех стадиях строительства. При этом расчетная величина монтажных напряжений в трубопроводе должна быть не более 90% от нормативного предела текучести материала трубы. Переходы в каждом конкретном случае необходимо сооружать в наиболее благоприятное время года, исходя из условий его доступности для ведения монтажных работ. До начала основных работ вблизи створа перехода обустраивают строительную площадку, размещают на ней производственные и вспомогательные средства и службы. Одновременно с этим в створе перехода выполняют необходимые геодезические (разбивочные) работы. В тот же период могут начаться сварочные работы по заготовке трубных секций и плетей. Арки воздушного перехода собирали на площадке обоих берегах реки, выше оси перехода из труб, предварительно изогнутых по оси круга радиусом 65 м. Гнутье было выполнено на трубогибочном станке ГТ532 [12]. Неизбежно остающиеся при этом прямые участки в местах зажима труб вырезались. Особое внимание обращено на строгое соблюдение радиуса изгиба и на ограничение допусков в стреле подъема арки. Неточность изготовления и несоблюдение размеров могли вызвать большие дополнительные напряжения в трубах от их изгиба при принудительной установке на опорные части. При относительно большой гибкости труб и пролете 50 м даже неправильно изготовленная арка всегда станет на опорные части, изогнувшись над собственным весом. Сваренные в полуарки трубы укрупняли в целое пролетное строение из двух ниток труб с помощью хомутов объединяющих распорок связей. Вес полученной таким образом каждой полуарки составил примерно по 6 т, а вес полной монтажной единицы составил примерно 12 т. Перед установкой арки в проектное положение каждую нитку полуарок предварительно испытывали гидравлическим способом под давлением 6,75 Мпа. Для монтажа полуарок применяли гусеничный кран ДЭК-631А. Предварительно, для удобства прохода механизмов, на обоих берегах была произведена бульдозерами планировка. Перед началом работ были собрана временная деревянная опора, которая служит для помощи при монтаже полуарок. Следующим шагом является монтаж первой полуарки. С помощью крана первая полуарка поднималась и один из ее концов вставлялся в прорезь бетонной опоры и замоноличивался, а другой опускался на временную опору. Далее кран переезжает на другой берег и монтируется вторая полуарка в таком же порядке. Стык соединенных труб заваривается. В конструкции опор предусмотрены специальные монтажные упоры, позволяющие передавать опорам все монтажные нагрузки до замоноличивания опорного узла. После окончательной рихтовки пяты арки были закреплены и проемы в опорах забетонированы. Настил смотрового мостика монтировали верхолазы, монтажные элементы подавались краном.  Рис. 4.2 - Схема монтажа арочного перехода 1 - гусеничный кран ДЭК-631А; 2 - полуарка; 3 - временная деревянная опора; 4 - технологическая насыпь 0,5 м над ГВ, размером 23х4м, V=184м3. Используемые при укладке схемы должны обеспечивать как сохранность самого трубопровода от возможных изломов, так и неповреждаемость теплоизоляционного покрытия за счет использования специальной монтажной оснастки и контроля фактического высотного положения плети, подверженной монтажному изгибу. При укладке не допускается соударение укладываемой плети с металлоконструкциями эксплуатационных опор. Закрепление трубопровода в проектном положении на эксплуатационных опорах следует осуществлять с учетом его перемещений при температурных перепадах, определяемых проектом. Расчетные величины продольных смещений хомутов (монтажные смещения), принимаемые при закреплении, следует определять в зависимости от максимального повышения температуры стенок труб (положительная температура эксплуатации), внутреннего давления (удлинение трубопровода), температуры, при которой производится замыкание монтажного стыка, и расстояния между каждой конкретной подвижной и неподвижной опорами. Распор воспринимается двумя бетонными опорами. Бетонная опора имеет прорезь, в которую опускаются трубы, а уси лие от полуарок воспринимается в монтажный период упором из двух двутавров, заделанных в кладку опоры. К двутаврам приварен столик. Когда сваренные трубы висят на траверсе, консольные участки труб свисают и свободно про ходят между этими упорами. При опускании краном полуарки опорный узел по бокам трубы скользит по столикам до упора, воспри нимающего нормальную силу от распора арки. Неточности в величине пролета, возникающие в процессе бетониро вания опор и закладки двутавров, устраняются под кладками. В монтажных условиях нормальную силу восприни мает упор, а после замоноличивания полное усилие передается в основном на бетон кольцами и ребрами, приваренными к муфтам труб. Для надежной передачи усилия от бетона замоноличивания к ранее возведенной опоре в ней имеются уступы. Свежеуложенный бетон через уступы включает в работу всю опору. Для монтажного закрепления опорного узла, а также для передачи моментов через отверстия боковых стенок пропущен двутавр, который закладывается после опускания труб. Опоры сооружены на суглинистом основании. Для передачи сдвигающих сил распора на грунт фунда менты врезаны в него уступом высотой 1 м. Нефтепродуктопроводы при надземной прокладке должны защищаться от атмосферной коррозии лакокрасочными, стеклоэмалевыми, металлическими покрытиями или покрытиями из консистентных смазок[8]. Лакокрасочные покрытия должны иметь общую толщину не менее 0,2 мм и сплошность - не менее 1 кВ на толщину покрытия. Толщина стеклоэмалевых покрытий должна быть не менее 0,5 мм, сплошность - не менее 2 кВ на толщину. Консистентные смазки следует применять в районах с температурой воздуха не ниже минус 60 °С на участках с температурой эксплуатации нефтепродуктопроводов не выше плюс 40 °С. Покрытие из консистентной смазки должно содержать 20 % (весовых) алюминиевой пудры ПАК-3 или ПАК-4 и иметь толщину в пределах 0,2 - 0,5 мм. 4.7 Контроль качества сварных соединений[8] Контроль качества сварных соединений трубопроводов в составе строительно-монтажных работ должен осуществляться подрядчиком и включать в себя следующие виды контроля:

При приемочном контроле сварных соединений должен проводиться:

В процессе сварки контролируют:

После окончания сварки контролируют:

Пооперационный контроль должен включать:

Операционный контроль должен выполняться производителями работ и мастерами, а самоконтроль — исполнителями работ. При операционном контроле должно проверяться соответствие выполняемых работ рабочим чертежам, требованиям настоящего раздела, государственным стандартам и инструкциям, утвержденным в установленном порядке.

а) сварку прекратить, установить причину неудовлетворительного качества сварного стыка; б) весь участок трубопровода, сваренный с момента последней проверки монтажной организацией в присутствии представителей технадзора заказчика, подвергнуть силовому воздействию на изгиб с созданием (в верхней и нижней частях каждого стыка) напряжения, равного 0,9 нормативного предела текучести. Работа может быть продолжена данным сварщиком на той же установке только после настройки системы автоматического управления процессом и после получения удовлетворительных результатов дополнительно сваренного и проверенного допускного стыка.

а) отсутствуют трещины любой глубины и протяженности; б) глубина шлаковых включений не превышает 10% толщины стенки трубы при их суммарной длине не более 1/6 периметра стыка; в) наибольший из размеров пор в процентном отношении к толщине стенки трубы не превышает 20% при расстоянии между соседними порами не менее 3 толщин стенки; 15% при расстоянии между соседними порами не менее 2 толщин стенки; 10% при расстоянии между соседними порами менее 2 толщин стенки, но не менее 3-кратного размера поры; 10% при расстоянии между соседними порами менее 3-кратного размера поры на участках общей длиной не более 30 мм на 500 мм шва. Во всех случаях максимальный размер поры не должен превышать 2,7 мм. Допускается местный непровар в корне шва глубиной до 10% толщины стенки трубы, но не более 1 мм, суммарной длиной до 1/6 периметра стыка. Суммарная длина непровара по кромкам и между слоями в неповоротных стыках труб, выполненных автоматической дуговой сваркой, не должна превышать 50 мм на участке шва длиной 350 мм. Суммарная глубина непровара и шлаковых включений, расположенных в одной плоскости, не должна превышать 10% толщины стенки трубы, но не более 1 мм, при этом длина дефектного участка не должна превышать 50 мм на участке шва длиной 350 мм.

а) если суммарная длина дефектных участков не превышает 1/6 периметра стыка; б) если длина выявленных в стыке трещин не превышает 50 мм. При наличии трещин суммарной длиной более 50 мм стыки подлежат удалению.

а) подваркой изнутри трубы дефектных участков в корне шва; б) наплавкой ниточных валиков высотой не более 3 мм при ремонте наружных и внутренних подрезов; в) вышлифовкой и последующей заваркой участков швов со шлаковыми включениями и порами; г) при ремонте стыка с трещиной длиной до 50 мм засверливаются два отверстия на расстоянии не менее 30 мм от краев трещины с каждой стороны, дефектный участок вышлифовывается полностью и заваривается вновь в несколько слоев; д) обнаруженные при внешнем осмотре недопустимые дефекты должны устраняться до проведения контроля неразрушающими методами.

Результаты проверки стыков физическими методами необходимо оформлять в виде заключений. Заключения, радиографические снимки со стыков, подвергавшихся контролю, хранятся в полевой испытательной лаборатории (ПИЛ) до сдачи перехода в эксплуатацию. |