технология машиностроения. Курсач Макс (готовый). 2. 2 Характеристика материала детали

Скачать 369.08 Kb. Скачать 369.08 Kb.

|

|

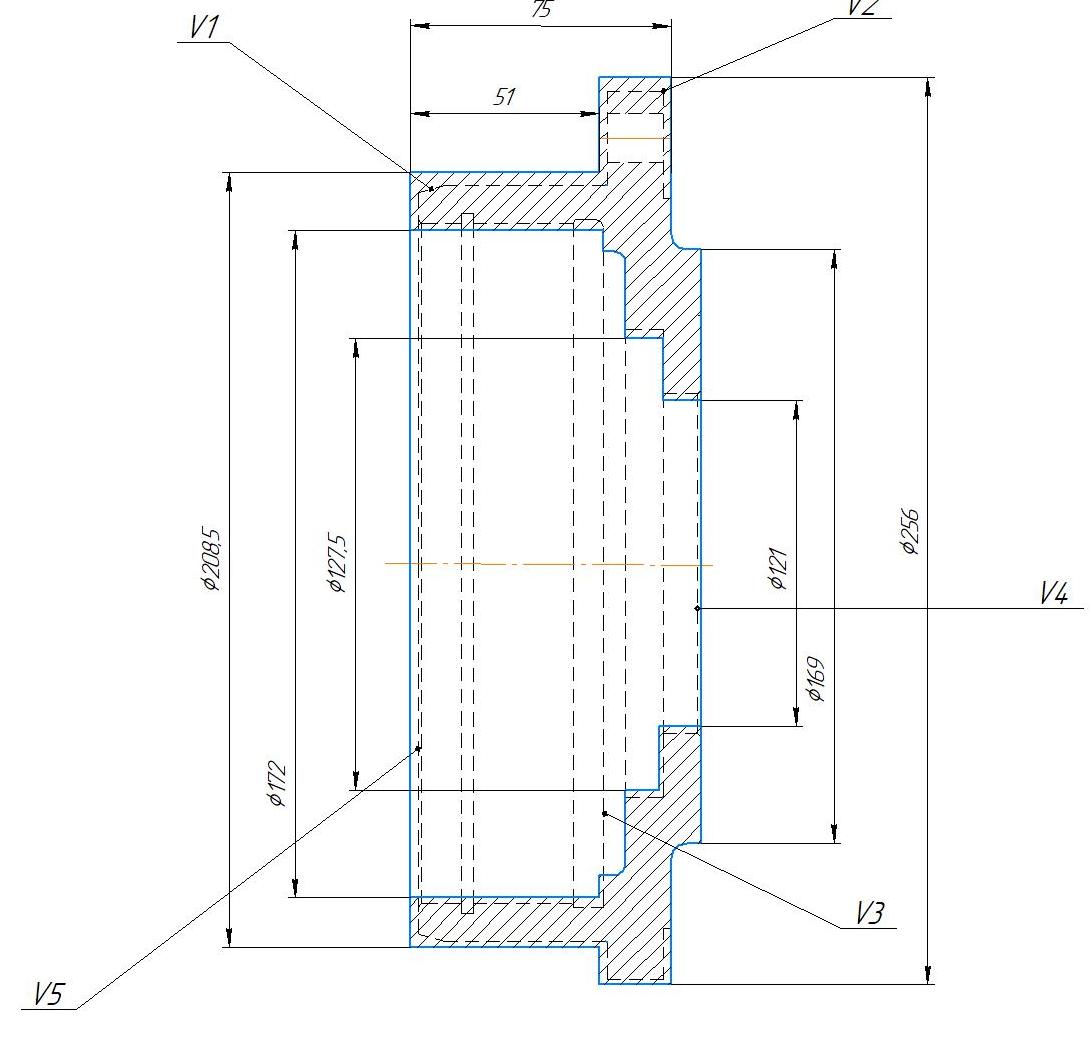

2.3 Технико-экономическое обоснование выбора заготовки 2.3.1 Расчет припуском аналитическим методом Ø200js6 (±0,0145) Шлифование  (3) (3)где  — минимальный припуск при параллельной обработке противолежащих поверхностей, мкм; — минимальный припуск при параллельной обработке противолежащих поверхностей, мкм; — высота микронеровностей профиля (шероховатость) на предшествующем переходе, мкм; — высота микронеровностей профиля (шероховатость) на предшествующем переходе, мкм; — глубина деффектного поверхностного слоя на предшедствующем переходе, мкм; — глубина деффектного поверхностного слоя на предшедствующем переходе, мкм;  — суммарное значение пространственных отклонений на предшедствующем переходе, мкм; — суммарное значение пространственных отклонений на предшедствующем переходе, мкм; — погрешность установки заготовки на выполненном переходе, мкм. — погрешность установки заготовки на выполненном переходе, мкм. [1,стр.67,т29] [1,стр.67,т29] мкм мкм (4) (4) где  — коэффициент уточнения формы; — коэффициент уточнения формы; — погрешность заготовки, мкм. — погрешность заготовки, мкм. Ky=0,04 [1,стр.74-75]  (5) (5) где  — удельная кривизна заготовок; — удельная кривизна заготовок;  мкр/мм [1,стр.72,т32] мкр/мм [1,стр.72,т32]D — диаметр заготовки.  мкм мкм По формуле 4  мкм мкм мкм мкм По формуле 3  Токарная чистовая  [1,стр.67,т29] [1,стр.67,т29] [1,стр.67,т29] [1,стр.67,т29]По формуле 8 Ky=0,06 [1,стр.74-75]  мкм мкм (6) (6)где  — погрешность базирования, мкм; — погрешность базирования, мкм; [1,стр.76-77] [1,стр.76-77]  — погрешность закрепления, мкм; — погрешность закрепления, мкм;  [1,стр.75] [1,стр.75] — погрешность положения заготовки, мкм. — погрешность положения заготовки, мкм. 0,05 мм= 50 мкм [1,стр.83] 0,05 мм= 50 мкм [1,стр.83] По формуле 3  324 мкм 324 мкмТокарная черновая По формуле 3  [1,стр.65-66] [1,стр.65-66] [1,стр.65-66] [1,стр.65-66]      2.3.1.2 Определение величины расчетных размеров для каждого технологического перехода  (7) (7)где  — величина расчетного размера для данного технологического перехода, мм; — величина расчетного размера для данного технологического перехода, мм; — минимальный диаметр, мм. — минимальный диаметр, мм. (8) (8)   2.3.1.3 Определение предельных размеров для каждого технологического перехода  (9) (9)где  — величина минимального предельного размера для текущего технологического перехода, мм; — величина минимального предельного размера для текущего технологического перехода, мм; — величина расчетного размера для текущего технологического перехода, округленная до того же знака 10-ой дроби с которым дан допуск на размер технологического перехода, мм. — величина расчетного размера для текущего технологического перехода, округленная до того же знака 10-ой дроби с которым дан допуск на размер технологического перехода, мм.     (10) (10)где  — величина максимального предельного размера для текущего технологического перехода, мм; — величина максимального предельного размера для текущего технологического перехода, мм; — величина минимального предельного размера для текущего технологического перехода, мм; — величина минимального предельного размера для текущего технологического перехода, мм; — допуск для текущего технологического перехода, мм. — допуск для текущего технологического перехода, мм. (11) (11)где  — верхнее предельное отклонение для вала,мм; — верхнее предельное отклонение для вала,мм; — нижнее предельное отклонение для вала, мм. — нижнее предельное отклонение для вала, мм. мм мм мм мм мм мм мм ммПо формуле 10     2.3.1.4 Определение предельных значений припусков по всем технологическим переходам  (12) (12)где  — максимальное предельное значение припусков для текущего технологического перехода, мм; — максимальное предельное значение припусков для текущего технологического перехода, мм; — величина максимального предельного размера для следующего технологического перехода, мм; — величина максимального предельного размера для следующего технологического перехода, мм; — величина максимального предельного размера для текущего технологического перехода, мм. — величина максимального предельного размера для текущего технологического перехода, мм.     (13) (13)где  — минимальное предельное значение припусков для текущего технологического перехода, мм; — минимальное предельное значение припусков для текущего технологического перехода, мм; — величина минимального предельного размера для следующего технологического перехода, мм; — величина минимального предельного размера для следующего технологического перехода, мм; — величина минимального предельного размера для текущего технологического перехода, мм. — величина минимального предельного размера для текущего технологического перехода, мм.   2.3.1.5 Определение общих припусков  (14) (14)где  — величина общего максимального припуска, мм; — величина общего максимального припуска, мм; — сумма величин максимальных предельных размеров для каждого технологического перехода, мм. — сумма величин максимальных предельных размеров для каждого технологического перехода, мм.   (15) (15)где  — величина общего минимального припуска, мм; — величина общего минимального припуска, мм; — сумма величин минимальных предельных размеров для каждого технологического перехода, мм. — сумма величин минимальных предельных размеров для каждого технологического перехода, мм.  2.3.1.6Проверка выполненных расчетов             Все данные записываются в схему графического расположения припусков (рисунок 2).  Рисунок 2 — Схема графического расположения припусков 2.3.2 Расчет припусков табличным методом  Рисунок 3 — Эскиз заготовки детали Крышка ДЗ-98.1006.086 Сравнение двух видов литья Заготовка данной детали (рисунок 3) изготовлена методом литья в оболочковые формы.Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы). Преимущества - литье в оболочковые формы имеют возможность получение точных отливок с чистыми (гладкими) поверхностями, уменьшение расхода формовочных материалов, сокращение производственных площадей, высокая производительность труда при изготовлении форм, возможность длительного хранения оболочковых, экономия металла из-за уменьшения литниковой системы и прибылей, сокращение процессов обрубки и очистки. Недостатки - к недостаткам этого метода относятся следующие: высокая стоимость прессформ и машин, образование пористости и раковин в массивных частях отливок, термически не обрабатывать, затруднительно изготовление отливок из черных металлов, ограничены размеры и вес отливок. Литье в кокиль – технологический процесс изготовления отливок путем заливания металлического расплава в многооборотные формы, выполненные из металла. Литье в кокиль – технологический процесс изготовления отливок путем заливания металлического расплава в многооборотные формы, выполненные из металла. Достоинства - возможность многократного использования форм, возможность автоматизации труда, хорошие механические свойства отливок, обусловленные их мелкозернистой структурой, относительно невысокая стоимость изготовления единичных отливок за счет отсутствия необходимости создания моделей и оснастки. Недостатки — высокие трудоемкость изготовления и стоимость металлической формы, повышенная склонность к возникновению внутренних напряжений в отливке вследствие затруднительной усадки и более узкого по сравнению с литьем в песчаную форму интервала оптимальных режимов, обеспечивающих получение качественной отливки. [11] Таблица 6 — расчет припусков табличным методом

2.3.3 Расчет размера и веса заготовки  (16) (16)где  — объем заготовки; — объем заготовки; — плотность стали, — плотность стали,  [9] [9] (17) (17) (18) (18)  — диаметр рассчитываемого объема; — диаметр рассчитываемого объема; — длина расчитываемого объема. — длина расчитываемого объема.       2.3.4 Выбор и экономическое обоснование метода получения заготовки (по Ким и себестоимости изготовления)  (19) (19)где  — коэффициент использования материала; — коэффициент использования материала;m — масса детали, кг; mз — масса заготовки, кг. Ким =  = 0,6 = 0,6 Cз=(  (20) (20)где Cзаг — себестоимость заготовки, руб; С1 тонны —оптовая цена за 1 тонну материала, руб; С1=11500 руб; [8] mз — масса заготовки, кг; Cотх = 1357 руб. [1,с.33.т10]  — масса заготовки; — масса заготовки; — масса детали; — масса детали;Kt, Km, Kc, Kв, Kn —коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок;  Kt=1,03 Km=1,21 Kc=0,8 [1,стр.35] Kв=0,87 Kn=0,77 Cз=  =182,6 руб. =182,6 руб.Вывод: используем литье в оболочковые формы, так как возможно получение точных отливок с чистыми (гладкими) поверхностями, высокая производительность труда при изготовлении форм, сокращение процессов обрубки и очистки. |