АНАЛИЗ ЭКСПЛУАТАЦИИ СИСТЕМЫ ОЧИСТКИ И ДИАГНОСТИРОВАНИЯ МЕСТОРОЖДЕНИЯ ИМ. ВЛАДИМИРА ФИЛАНОВСКОГО. 6 Диплом. 2. 7 Описание конструкции камер запускаприема очистки и диагностики

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

Рисунок 2.2 – Внешний вид камеры запуска/приема очистных устройств Таблица 2.4 – Технические характеристики камеры запуска/приема очистных устройств

Быстрая и бесперебойная очистка обеспечивается превосходной сборкой и точным определением размеров различных отверстий, например, перепускного, дренажного и вентиляционного. Все камеры оснащены быстродействующими затворами и, если требуется, могут быть поставлены в комплекте с соответствующей тележкой. После доставки камер запуска/приема на объект и проведения комплекса фундаментно-монтажных работ, концы камер запуска/приема с помощью метода высокотехнологичной сварки привариваются к трубопроводу. На противоположном конце камеры, имеющей байонетный затвор, в непосредственной близости устанавливается устройство загрузки/разгрузки (тележке на рельсовой основе). Когда быстродействующий байонетный затвор камеры запуска/приема находится в открытом положении, устройство загрузки/разгрузки (тележка) должно быть приближено прямо к камере (открытие или закрытие быстродействующего затвора происходит в соответствии с инструкциями по эксплуатации затвора). Направляющие рельсы тележки должны находиться на одной линии с направляющими рельсами камеры. Тележки должны быть закреплены болтами в месте анкеровки направляющих рельс, в таком положении, чтобы корзина фильтра была выдвинута или задвинута соответствующим образом. 2.8 Принцип работы камер запуска/приёма Внутритрубное устройство ВТУ (снаряд дефектоскопа) загружается на устройство загрузки (тележку на рельсовой основе). Далее с помощью ручной лебёдки грузоподъёмностью от 4-х до 10тн, установленной на устройстве загрузки (тележке на рельсовой основе), внутритрубное устройство ВТУ (снаряд дефектоскопа) при открытом байонетном затворе загружается в камеру запуска. Затвор камеры запуска закрывается. При этом необходимо соблюдать необходимые инструкции (открытие или закрытие быстродействующего затвора происходит в соответствии с инструкциями по эксплуатации затвора). Далее на байпас (боковой патрубок камеры) подаётся газ, которое можно отслеживать на манометрах, установленных на камерах запуска. С помощью давления этого газа ВТУ (снаряд дефектоскопа) начинает движение по трубопроводу, проводя диагностику и очистку. При этом на конце камеры срабатывает сигнализатор прохождения поршня, показывающий, что снаряд ВТУ покинул камеру запуска. Если флажок сигнализатора стоит в вертикальном положении, это означает, что снаряд ВТУ находится в камере. И наоборот, если в горизонтальном положении – снаряда в камере нет. Далее снаряд ВТУ проходит определённое расстояние по трубопроводу и выходит из камеры приема, работающей по обратному принципу, чем камера запуска. После того, как внутритрубное устройство ВТУ (снаряд дефектоскопа) приходит в камеру приема, на конце камеры приема срабатывает сигнализатор прохождения поршня, показывающий, что снаряд ВТУ прибыл в камеру приема. Далее с помощью бокового байпаса (боковой патрубок камеры) из камеры выходит лишний газ, при этом нормализуется внутреннее давление, которое можно отслеживать на манометрах, установленных на камерах приема. Далее байонетный затвор камеры приема можно открывать. При этом необходимо соблюдать необходимые инструкции (открытие или закрытие быстродействующего затвора происходит в соответствии с инструкциями по эксплуатации затвора). После открытия байонетного затвора камеры приема внутритрубное устройство ВТУ выгружается из камеры приема на устройство разгрузки с помощью ручной лебёдки, установленной на устройстве разгрузки (тележке на рельсовой основе). После этого внутритрубное устройство ВТУ (снаряд дефектоскопа) можно снять с устройства и транспортировать его на склад или к очередной камере запуска ВТУ. В результате этого процесса происходит очистка и диагностика магистральных газопроводов. 2.9 Обзор технических средств обследования линейной части трубопроводов 2.9.1 Очистные скребки типа СКР1 и СКР–1 Очистной скребок СКР1 и СКР1–1 предназначен для очистки внутренней полости трубопровода от парафиносмолистых отложений, глиняных тампонов и грязи, а также удаления посторонних предметов. Рабочая среда для скребков – нефть, нефтепродукты, вода. Геометрические характеристики вышеуказанных скребков приведены в таблице2.5. Таблица 2.5 – Геометрические характеристики скребков

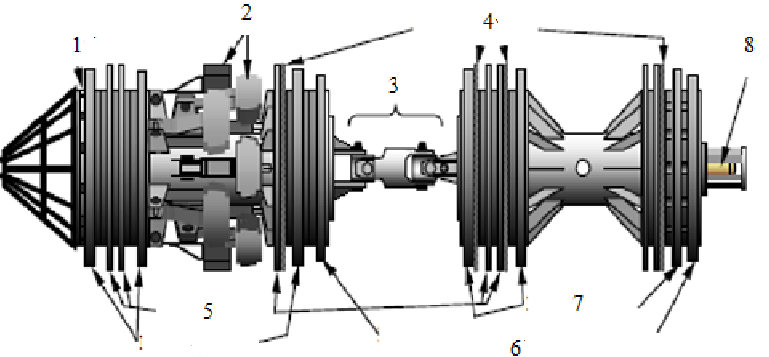

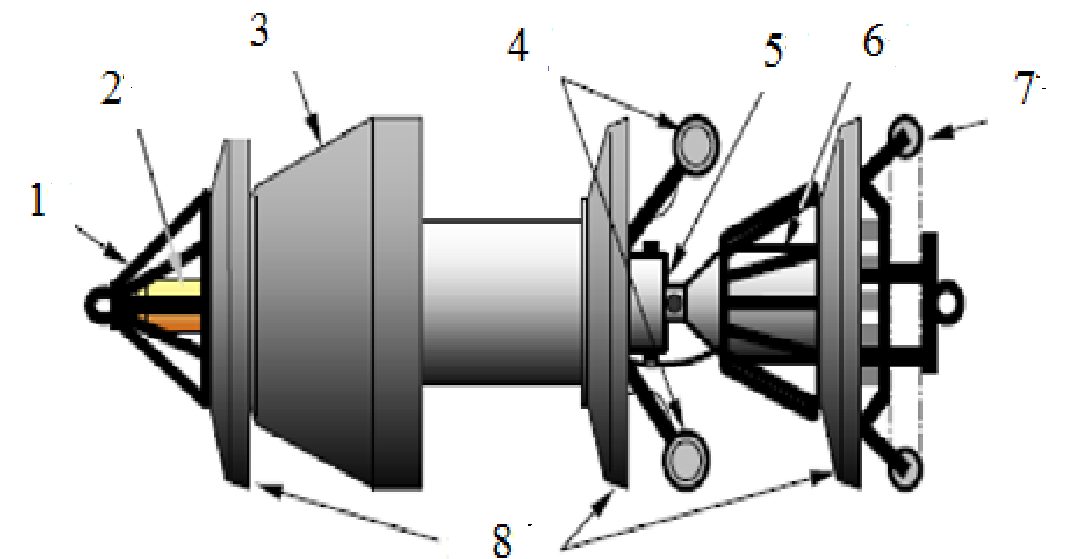

2.9.2 Очистные скребки типа СКР2 и СКР–2 Скребок СКР–2 в соответствии с рисунком 2.3 предназначен для очистки внутритрубной поверхности трубопровода и от парафиносодержащих отложений, мусора и продуктов коррозии. Рабочая среда для скребков – нефть, нефтепродукты, вода.  Рисунок 2.3 – Общий вид. Очистного устройства СКР2 1 – прокладка с радиальными соплами;2 – подпружиненные щетки; 3 – карданное соединение;4 – щеточные диски;5 – чистящие диски;6 – ведущие диски; 7 – ведущий диск уменьшенного диаметра;8 – передатчик для скребка в защитной раме Основные параметры скребков различных типов размеров приведены в таблице 2.6. Таблица 2.6 – Основные параметры скребков

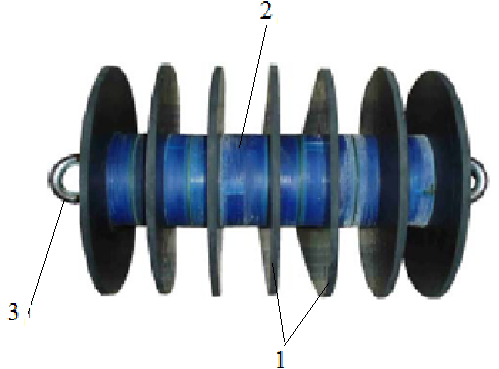

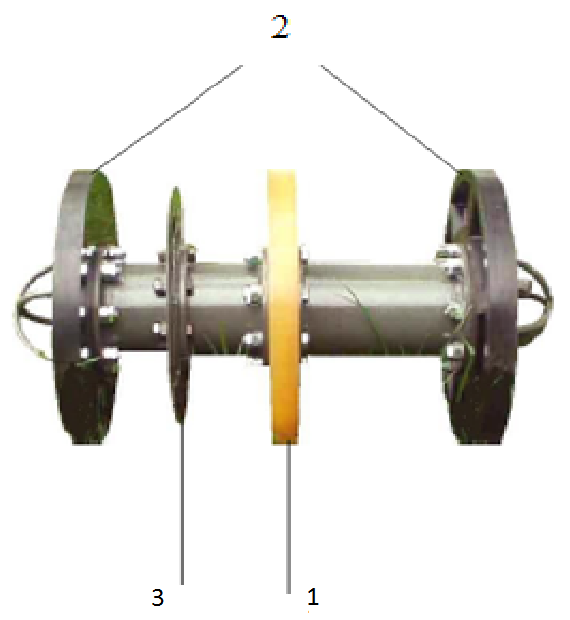

2.9.3 Устройства очистные многоманжетные Очистные устройства типа ОУ–ММ 2 в соответствии с рисунком 3.5 представленным предназначены для очистки поверхности магистральных и промысловых трубопроводов от асфальтосмолистых и грязепарафиновых отложений и для вытеснения продукта и инородных предметов из внутренней полости трубопровода диаметром от 76 до 377 мм. Предлагаемые ОУ–ММ отличаются простотой и надёжностью конструкции, высокой прочностью и способностью проходить сужения до 45% от Dн и 90 градусные отводы с радиусом поворота до 1,5Dн (Dн – номинальный диаметр трубы).  Рисунок 3.5 – Общий вид многоманжетного устройства 1 – очистные манжеты; 2 – сердечник;3 – запасовочное кольцо В качестве очистных элементов могут использоваться резиновые или полиуретановые манжеты различной твердости. Из дополнительного навесного оборудования возможна установка на ОУ–ММ щёточного, калибровочного или магнитного блоков при необходимости очистки внутренней полости трубопровода от окалины, накипи, плотных асфальтосмолистых отложений и калибровки. 2.9.4 Устройства очистные повышенной проходимости Очистные устройства повышенной проходимости ОУ–ПП предназначены для очистки внутренней полости трубопроводов диаметром 76…530 мм от асфальтосмолистых и грязепарафиновых отложений. ОУ–ПП отличаются тем, что каркас очистного устройства изготовлен из гибкого элемента (стального троса), на котором смонтированы чистящие манжеты. ОУ–ПП может изгибаться по оси устройства при прохождении внутри трубопровода. 2.9.5 Устройства очистные с полиуретановыми манжетами Очистные устройства типа ОУ–П в соответствии с рисунком 3.6 предназначены для очистки поверхности магистральных и промысловых трубопроводов от асфальтосмолистых и грязепарафиновых отложений и для вытеснения продукта и инородных предметов из внутренней полости трубопровода диаметром от 325 до 1000 мм.  Рисунок 3.6 – Общий вид полиуретанового очистного устройства 1 – полиуретановая манжета; 2 – калибровочная пластина; 3 – корпус очистного устройства Предлагаемые ОУ–П отличаются простотой и надежностью конструкции, высокой прочностью и способностью проходить сужения до 45% до Dн и 90–градусные отводы с радиусом поворота до 1,5Dн (Dн – номинальный диаметр трубы). В качестве очистных элементов используются резиновые или полиуретановые манжеты различной твердости. В передней части очистного устройства под углом к внутренней стенке трубы расположены цилиндрические сопла, предназначенные для перетока перекачиваемого продукта и размыва отложений с внутренней поверхности трубопровода. Из дополнительного навесного оборудования возможна установка на ОУ–П щёточного, калибровочного или магнитного блоков при необходимости очистки внутренней полости трубопровода от окалины, накипи, плотных асфальтосмолистых отложений и калибровки. Технические характеристики скребков для проведения очистных работ на трубопроводах различного диаметра представлены в таблице 2.7. Таблице 2.7 – Характеристики скребков

2.9.6 Профилемер Калипер Профилемер Калипер является двухсекционным снарядом, в соответствии с рисунком 2.7 предназначенным для измерения внутреннего проходного сечения и радиусов поворотом трубы, что необходимо для оценки возможности безопасного пропуска снарядов–дефектоскопов. Обнаруживаемые дефекты и особенности: геометрические отклонения типа вмятин, овальностей, гофр, сужений, препятствий, криволинейных (радиусных) изгибов и т.д.; возможность определения наличия поперечных сварных швов.  Рисунок 2.7 – Общий вид геометрического внутритрубного снаряда типа Калипер 1 – бампер; 2 – антенна приемопередатчика; 3 – коническая манжета; 4 – одометры; 5 – кардан с измерительной системой угла поворота; 6 – блок потенциометров; 7 – «Спайдер»; 8 – манжеты Наличие дефектов и особенностей на трубопроводе, их геометрические параметры и места расположения определяются по распечатке данных профилеметрии после пропуска Калипера по трубопроводу, представленным в таблице 2.8. Таблица 2.8 – Наличие дефектов и особенностей на трубопроводе

Обнаружение снаряда в трубопроводе осуществляется локатором по сигналам приемопередатчика при залегании трубы на глубине до двух метров. 2.9.7 Инспекционный поршень 3–го поколения для продольного намагничивания Реализация технических новшеств в инспекционных MFL снарядах привела к новым достижениям: а) Разрешающая способность магнитных MFL инспекционных поршней: – 2.5 мм в продольном направлении; – 5.5 мм в поперечном направлении. Большинство снарядов на диагностическом рынке (включая и ультразвуковые) имеют стандарт разрешения 3.3х8.0 соответственно или даже хуже. При измерении таким оборудованием параметров дефекта, имеющего геометрические размеры 60х60 мм будет сделано 18 измерений в продольном направлении, при этом 7 сенсоров «попадут» в область дефекта в поперечном. Для магнитного MFL снаряда получим соответственно 24 измерения с использованием 10 сенсоров. Важным достоинством действительно высокого разрешения MFL снарядов является возможность регистрации с большей степенью вероятности глубоких питтингов («прокол», свищ), вызывающих течи на трубопроводах и являющихся наиболее частой причиной аварий на промысловых трубопроводах (доклад д.т.н. профессора Антипьева В.Н., директора экспертной организации «Энергия–2» на семинаре «Новые технологии и материалы для строительства и ремонта трубопроводов» по программе 5FP Европейской Комиссии, Тюмень, ноябрь 2003). В этой связи применение магнитной дефектоскопии высокого разрешения для диагностики промысловых трубопроводов представляется наиболее оптимальным. б) Частота сканирования (опроса) сенсоров – 2000 Гц. Применение высокой частоты сканирования сенсоров в совокупности с использованием системы динамического сканирования (частота прямо пропорциональна скорости движения дефектоскопа) гарантирует постоянное разрешение для MFL снарядов в 2.5 мм в продольном направлении во всем диапазоне скоростей движения до 5 м/с. Важное замечание: декларирование разрешения в 3.3 мм для большинства диагностических компаний при частоте сканирования сенсоров в 300 Гц обеспечивают заявленное разрешение при скоростях движения только до 1 м/с. При больших скоростях разрешение ухудшается, и не выполняются спецификации по обнаружению и измерению дефектов. 3.5.8 Инспекционный поршень 2–го поколения для поперечного намагничивания AFD инспекционные поршни для поперечного намагничивания с уникальным продольным и поперечным разрешением и отсутствием пробелов между основными датчиками. Это было достигается только благодаря разработке такой конфигурации, когда датчики располагаются кольцом в два ряда между магнитами, что гарантирует 100% охват всей поверхности стенки трубы. а) Разрешающая способность инспекционных AFD поршней для поперечного намагничивания: – 2.5 мм в продольном направлении; – 2,9 мм в поперечном направлении – 100% охват поверхности. б) Частота сканирования (опроса) сенсоров: – 2000 Гц. Это первые поршни на рынке, которые действительно способны обнаружить стресс–коррозию и с высокой вероятностью обнаружения показать очень тонкие продольные трещины, которые часто приводят к разрывам трубопровода. Не секрет, что поршни первого поколения не обладают вероятностью обнаружения, достаточной для выявления узких продольно–ориентированных дефектов и коррозионного–растрескивания под напряжением. 2.9.9 Ультразвуковой прибор «Ультраскан WM» Дефектоскоп «Ультраскан WM» в соответствии с рисунком 2.8 снабжен системой измерения пройденного расстояния (одометрические колеса), системой приема–передачи электромагнитных сигналов низкой частоты, а также программируемой микропроцессорной системой управления (мастер–системой). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||