АНАЛИЗ ЭКСПЛУАТАЦИИ СИСТЕМЫ ОЧИСТКИ И ДИАГНОСТИРОВАНИЯ МЕСТОРОЖДЕНИЯ ИМ. ВЛАДИМИРА ФИЛАНОВСКОГО. 6 Диплом. 2. 7 Описание конструкции камер запускаприема очистки и диагностики

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

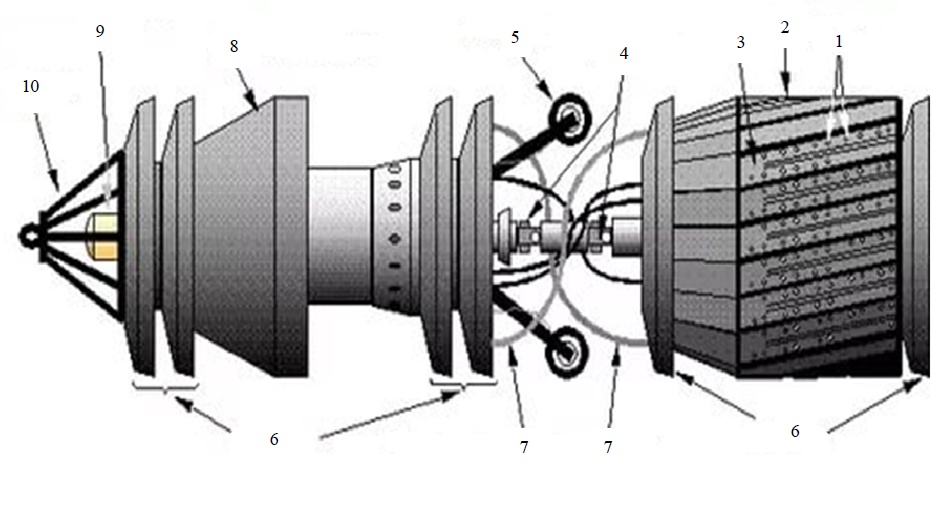

Рисунок 2.8 – Общий вид ультразвукового внутритрубного снаряда типа WM 1 – ультразвуковые датчики; 2 – носитель датчиков; 3 – поло; 4 – кардан; 5 – одометрическая система (колесо одометра); 6 – манжеты; 7 – шланги омывания; 8 – коническая манжета; 9 – антенна приемопередатчика; 10 – бампер Дефектоскоп «Ультраскан WM» состоит из секций – стальных герметичных корпусов (с расположенной внутри электроникой, накопителями информации и батареями) и носителями датчиков, связанных между собой при помощи карданных соединений и кабелей. Минимальное проходное сечение трубопровода, необходимое для пропуска дефектоскопа «Ультраскан WM», составляет 85% , а минимальный радиус поворота на 90 градусов цельнотянутого колена трубы, проходимый снарядом составляет 1,5Dн. 2.10 Особенность работы снарядов нового поколения С появлением магнитных снарядов высокого разрешения с сенсорами на основе датчиков Холла реализована возможность решения за один прогон интеллектуального снаряда комплекса задач по обнаружению дефектов различных типов: связанных с потерей металла заводского и коррозионного происхождения; трещин и аномалий в сварных швах, а также трещин в теле трубопровода; немагнитных включений; внутристенных расслоений. Основные преимущества магнитных дефектоскопов перед ультразвуковыми: Способность работы в любой рабочей среде – газах, жидкостях и газожидкостных смесях (мультифазовые потоки). Ультразвук распространяется только в однородных жидкостях, свободных от газовых пузырьков и взвесей. Наличие даже небольшого газового фактора приводит к неизбежной потере части информации. В обводненных нефтепроводах также может наблюдаться потеря части информации вследствие наличия раздела сред вода–нефть, ультразвук имеет свойство отражаться от раздела сред с различной скоростью его распространения, что приводит или к потере сигнала или к появлению ложных сигналов. 2. Значительно меньшая критичность в отношении степени очистки внутренней полости трубопровода, особенно коррозионных карманов. Ультразвук не распространяется в парафине, песке, пропанте, глине и прочих отложениях, что приводит к потере полезного сигнала и предъявляет особые требования к степени очистки внутренней полости трубопровода, при этом глубокие питтинги и язвы в принципе тяжело очистить от отложений. 3. Отсутствие аппаратного порога чувствительности датчиков и триггера задержки. Пояснение: Принцип работы ультразвукового дефектоскопа заключается в генерации (излучении) прямоугольного импульса с помощью ультразвукового датчика (пьезоизлучатель) и регистрации отраженных импульсов от внутренней и наружной стенки трубопровода и измерения временных промежутков между передними фронтами излученного и отраженного импульсов. Физические особенности регистрации ультразвуковых сигналов и преобразования их в электрические импульсы приводят к образованию так называемых "хвостов" первого отраженного импульса от внутренней стенки трубопровода при его сильном усилении (до 22 Дб). «Хвост» может быть зарегистрирован как отраженный импульс от наружной стенки и при этом возникает ложный сигнал, который можно интерпретировать как уменьшение толщины стенки. Описанная ситуация приводит к необходимости применения в измерительной системе триггера задержки, который рассчитывается по временному фактору и составляет, как правило, 40% от времени, необходимого на распространение сигнала от внутренней до наружной стенки. В результате ультразвуковой дефектоскоп позволяет измерять глубину дефектов до 60% от толщины стенки трубопровода, т.е. имеет мертвую зону. Измерение более глубоких дефектов невозможно, возможна только констатация факта, что глубина данного дефекта больше 0.6t (t – толщина стенки). По–другому говоря, два дефекта в 0.61t и 0.85t потребуют срочного и обязательного ДДК (дополнительный дефектоскопический контроль), при этом условия эксплуатации трубопровода могут позволить обойтись без снижения рабочего давления в первом случае и потребовать такового во втором. 4. Возможность регистрации и измерения дефектов любой геометрической формы независимо от крутизны кромок дефекта. Пояснение: принцип распространения сфокусированного линзой датчика ультразвукового сигнала узкой направленной формы предполагает его отражение от стенок дефекта по принципу: угол падения равен углу отражения. Вследствие чего отраженный сигнал от стенок дефекта с крутыми кромками не возвращается к датчику, являющемуся одновременно и излучателем и приемником сигнала. В первую очередь это относится к дефектам типа язва, питтинг, глубокий и узкий механический задир, царапина. Указанный факт подтверждается невозможностью регистрации ультразвуковыми дефектоскопами обычной конфигурации трещин в теле трубы и прочих дефектов плоскостного типа, имеющих поперечное расположение по отношению к стенке трубопровода. 5. Возможность регистрации дефектов на больших скоростях движения дефектоскопа. Пояснение: для ультразвукового снаряда, т.к. датчик является одновременно и излучателем и приемником сигнала, существует предельная максимальная скорость перемещения по трубопроводу, при которой отраженный сигнал принимается датчиком с учетом его собственных размеров и перемещения в продольном направлении, соответствующего времени, необходимому для возвращения отраженного сигнала от стенок трубопровода. Как правило, проблемы с регистрацией отраженного сигнала наступают уже на скорости свыше 2 м/с (с учетом стандартной частоты сканирования датчиков в 300 Гц перемещение центра ультразвукового датчика в продольном направлении при скорости 2 м/с составляет 6.6 мм, что сопоставимо с размерами самого датчика и, соответственно, его способностью принять ослабленный отраженный сигнал). 6. Главное преимущество магнитных дефектоскопов заключается в способности регистрировать дефекты и аномалии сварного шва и трещиноподобные дефекты в теле трубы, что в принципе недоступно при использовании ультразвуковой технологии. Все вышеперечисленные преимущества в совокупности с использованием последних достижений сенсорной технологии и микропроцессорной техники, достижений в области миниатюризации, применением высокопрочных и износостойких материалов позволили разработать новое поколение магнитных инспекционных снарядов, имеющих высокие технические характеристики и позволяющих с высокой степенью вероятности регистрировать и точно измерять геометрические параметры всех типов дефектов. Применение на практике таких снарядов привело к отказу от использования ультразвуковых технологий ведущими операторами трубопроводов, таких как BP, SHELL, PHILIPS и других, не говоря уже об операторах газопроводов, применение ультразвуковых технологий для которых требует дорогостоящих процедур «батчинга» (создания жидкостных пробок), которые приводят также к экономическим потерям, связанным с нарушением технологических графиков перекачки транспортируемого продукта. Отказ от использования ультразвуковых технологий связан, прежде всего, с получением значительного экономического эффекта – прогон одного снаряда всегда дешевле, чем двух, т.к. помимо прочего позволяет сократить косвенные расходы Заказчика на организацию дополнительного пропуска и сопровождения инспекционного снаряда. При этом Заказчик ничего не теряет в данных, а при использовании технических новшеств наоборот выигрывает в их качестве. Новшества для получения действительно качественных данных необходимо достижение высокой разрешающей способности и применение системы динамического сканирования обеспечивающей высокое качество данных с постоянным разрешением (шаг измерения) при изменяющейся скорости движения в широком диапазоне до 5 м/с; при более высоких скоростях потока должна использоваться активная система регулирования скорости; применение бесконтактной многоканальной профилеметрии значительно улучшает качество данных при обследовании геометрических параметров трубопровода и полностью исключает регистрацию ложных дефектов, характерных для контактной профилеметрии при высоких скоростях движения инспекционного снаряда и связанных с отскоком (дребезгом) контактных измерительных сенсоров от внутренней стенки т рубопровода – особенно сильно этот эффект проявляется в газопроводах и трубопроводах с мультифазовым потоком; контроль уровня намагниченности стенки трубопровода непосредственно в процессе диагностирования позволяет реально оценить достоверность полученной информации; использование магнитных снарядов с поперечным намагничиванием позволяет получить существенную дополнительную информацию о трубопроводе, а не ее дублирование при комбинации методов (ультразвук плюс магнитный) – информацию о продольно ориентированных дефектах (трещинах, стресс–коррозионном растрескивании и т.п.), аномалиях и дефектах в продольных сварных швах; конструкционные решения, направленные на обеспечение высокой механической прочности компонентов диагностического оборудования, возможность прохождения поворотов с радиусом в 1.5D, малые габариты и автономные системы запасовки в трубопровод, позволяющие осуществить пропуск по трубопроводам без реконструкции камер приема–пуска. 3 Организационная часть 3.1 Требования к проведению работ по техническому диагностированию на опасных производственных объектах В соответствии с 116–ФЗ Федеральным законом «О промышленной безопасности опасных производственных объектов» от 21.07.1997 г., промысловые трубопроводы относятся к категории опасных производственных объектов. При выполнении работ по техническому диагностированию, проводимых на опасных производственных объектах, должны соблюдаться требования приказа Ростехнадзора №101 Правила безопасности в нефтяной и газовой промышленности, РД 39–132–94 Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов. К работам на опасных производственных объектах, в том числе к работам по технической диагностике, допускаются лица, достигшие 18–ти летнего возраста и не имеющие медицинских противопоказаний, после обучения безопасным методам и приемам выполнения работ, стажировки на рабочем месте, проверки знаний и практических навыков, проведения инструктажа по безопасности труда на рабочем месте и при наличии удостоверения, дающего право допуска к определенному виду работ, прошедшие обучение в области охраны труда и проверку знаний. Подготовка и аттестация по вопросам промышленной безопасности рабочих основных профессий осуществляется в порядке, установленном федеральными надзорными органами. Работники должны владеть приемами оказания доврачебной помощи пострадавшим при несчастных случаях. Порядок обучения приемам оказания доврачебной помощи устанавливается работодателем. Работники, занятые на работах с опасными и вредными условиями труда, должны проходить обязательные предварительные (при поступлении на работу) и периодические (в возрасте до 21 года – ежегодные) медицинские осмотры (обследования) для определения пригодности этих работников для выполнения поручаемой работы. Работники могут проходить внеочередные медицинские осмотры (обследования) при наличии соответствующих медицинских рекомендаций. При выполнении работ, связанных с повышенной опасностью (влияние вредных веществ, неблагоприятные производственные факторы), работники должны проходить обязательное психиатрическое освидетельствование не реже одного раза в 5 лет в порядке, устанавливаемом Правительством РФ. Все работники организаций, в том числе их руководители, обязаны проходить обучение в области промышленной безопасности и проверку знаний. Проверка знаний у рабочих должна проводиться ежегодно, у руководителей и специалистов – не реже одного раза в три года. Работники на опасных производственных объектах должны быть обеспечены сертифицированными средствами индивидуальной защиты. Запрещается допуск диагностического персонала к объекту контроля без средств индивидуальной защиты: противогазов, респираторов, касок, рукавиц, предохранительных поясов, спецодежды и специальной обуви. Обеспеченность спецодеждой и средствами защиты должна соответствовать нормам, действующим в отрасли. Бригада, выполняющая работы по диагностике, должна иметь средства оказания первой помощи (не менее одной укомплектованной медицинской аптечки). 3.2 Требования пожарной безопасности и взрывобезопасности При производстве работ по техническому диагностированию трубопроводов должны соблюдаться требования пожарной безопасности в соответствии с правила противопожарного режима в Российской Федерации с внесёнными изменениями Постановлением Правительства РФ от 20.09.2016 года № 947 «О внесении изменений в Правила противопожарного режима в РФ». При проведении работ по техническому диагностированию трубопроводов должны соблюдаться требования по обеспечению взрывобезопасности в соответствии с приказом Ростехнадзора №101 и ГОСТ 12.1.010–83. сигнале, извещающем об аварии; внезапном появление запаха сероводорода; раздражение глаз или слизистой оболочки дыхательных путей; появление признаков отравления; ухудшение самочувствия или обнаружения признаков недомогания у других работников. 3.3 Требования к соблюдению экологической безопасности и природопользованию При производстве работ по техническому диагностированию трубопроводов необходимо: – осуществлять хозяйственную деятельность в соответствии с Федеральным Законом №7–ФЗ от 10.01.2002 г. «Об охране окружающей среды» и другим установленным на территории России экологическим требованиям природоохранного законодательства Российской Федерации, экологических, санитарно–эпидемиологических, гигиенических норм и правил, а также требований, установленных инструктивно – методическими и нормативно–техническими документами (правилами) Министерства природных ресурсов России и его региональных департаментов. Соблюдать требования экологической безопасности, установленные в следующих нормативных документах: Водный кодекс Российской Федерации. Федеральный Закон от 16 ноября 1995 г. №167–ФЗ; Правила предоставления в пользование водных объектов, находящихся в государственной собственности, установления и пересмотра лимитов водопользования, выдачи лицензии на водопользование и распорядительной лицензии (утв. Постановлением Правительства РФ от 3 апреля 1997 г. N 383); Положение о водоохранных зонах водных объектов и их прибрежных защитных полосах, Утв. Постановлением Правительства РФ от 23 ноября 1996 г. № 1404; СанПиН 2.1.5.980–00. Гигиенические требования к охране поверхностных вод, утв. Минздрав РФ 22.06.2000; ГН 2.1.5.1315–03 Предельно допустимые концентрации (ПДК) химических веществ, вводе водных объектов хозяйственно–питьевого и культурно–бытового водопользования, Утв. главным государственным санитарным врачом РФ 27.04.03 г., рег. в Минюсте России 19.05.03 г.,№ 4550 и др. исходить из презумпции экологической опасности при планировании и осуществлении своей деятельности. запрещать использование технологий, последствия применения, которых не предсказуемы для окружающей среды; на объектах соблюдать принятые эксплуатирующей организацией правила по размещению производственных и бытовых отходов. обеспечивать контролирующим органам условия для проведения проверок за соблюдением установленных экологических требований, представлять контролирующим органам Министерства природных ресурсов России в ходе проверок необходимую информацию и документацию. Размещение, проектирование, строительство, реконструкция, ввод в эксплуатацию и эксплуатация объектов нефтегазодобывающих производств, объектов переработки, транспортировки, хранения и реализации нефти, газа и продуктов их переработки должны осуществляться в соответствии с требованиями, установленными законодательством в области охраны окружающей среды. При размещении, проектировании, строительстве, реконструкции, вводе в эксплуатацию и эксплуатации объектов нефтегазодобывающих производств, объектов переработки, транспортировки, хранения и реализации нефти, газа и продуктов их переработки должны предусматриваться эффективные меры по очистке и обезвреживанию отходов производства и сбора нефтяного (попутного) газа и минерализованной воды, рекультивации нарушенных и загрязненных земель, снижению негативного воздействия на окружающую среду, а также по возмещению вреда окружающей среде, причиненного в процессе строительства и эксплуатации указанных объектов. Строительство и эксплуатация объектов нефтегазодобывающих производств, объектов переработки, транспортировки, хранения и реализации нефти, газа и продуктов их переработки допускаются при наличии проектов восстановления загрязненных земель в зонах временного и (или) постоянного использования земель, положительного заключения государственной экспертизы проектной документации. В целях предупреждения и устранения загрязнения окружающей среды определяются источники их загрязнения, в процессе проведения технического диагностирования трубопроводов возникает риск выброса отходов в окружающую среду, а именно извлечение асфальто–смолистых парафиновых отложений из камеры пуска и приема средств очистки и диагностик в результате пропуска очистных устройств и внутритрубных инспекционных приборов. Заключение Задачи внутритрубной инспекции нефтепроводов состоят в определении наличия параметров дефектов стенки трубы и сварных швов, классификации дефектов по степени опасности и принятии решения: о возможности эксплуатации нефтепроводов на проектных режимах; о необходимости перехода на пониженные режимы эксплуатации; о необходимости проведения ремонта участка нефтепровода с точной локализацией мест его проведения. Техническая диагностика предполагает определение состояния объектов с определенной точностью, причем ‚ результатом этого процесса должно быть заключение о техническом состоянии объекта с указанием места и при необходимости, вида причины дефекта. Разработанная программа внутритрубного диагностирования трубопроводных систем морского газоконденсатонефтяного месторождения им. В. Филановского, обеспечивает требуемый уровень безопасности при эксплуатации, что в свою очередь обеспечивает соблюдение действующих требований нормативных документов в области промышленной, экологической безопасности и неразрушающего контроля. Данная программа внутритрубного диагностирования трубопроводных систем с применением внутритрубных инспекционных приборов нового поколения реализована на практике при проведении технического диагностирования на трубопроводах морских месторождений ООО «ЛУКОЙЛ–Нижневолжскнефть»», что позволило обеспечить безопасную эксплуатацию трубопроводов уже на протяжении нескольких лет. Также нельзя оставить без внимания, что вышеуказанная программа позволяет систематизировать такие обычные вещи, как планирование, реализация, контроль проведения технического диагностирования. А это немаловажный фактор, в качестве увеличения количества извлекаемых недр. Список использованных источников Техническая документация: ГОСТ 20911–89 «Техническая диагностика. Термины и определения», – М.: 1989г. ГОСТ Р 55999–2014 «Внутритрубное техническое диагностирование газопроводов. Общие требования», – М.: 2015г. ГОСТ 543 822011 «Нефтяная и газовая промышленность. Подводные трубопроводные системы. Общие технические требования». Правила противопожарного режима в Российской Федерации с внесёнными изменениями Постановлением Правительства РФ от 20.09.2016 года № 947 «О внесении изменений в Правила противопожарного режима в РФ» – М.: 2016 г. РД 39–132–94 Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов. РД 153–39.4–067–04 «Методы ремонта дефектных участков действующих магистральных нефтепроводов», – М.: 2004г. Водный кодекс Российской Федерации (с изменениями на 31 декабря 2005 года). Федеральный закон «Об охране окружающей среды» от 10.01.2002 N 7–ФЗ. Монографии: Бондаренко П.М. «Новые методы и средства контроля состояния подземных труб», – М.: Машиностроение, 2018г. – с. 50–56. Дятлов В.А. «Обслуживание и эксплуатация линейной части промысловых трубопроводов», – М.: «Недра», 2019г. – с. 35–37 Карягин А.А. «Методические указание по безопасному использованию внутритрубных инспекционных приборов», – М.: 2019 г. |