Курсавая работа по объемным машинам, гидравлика. Записка Белый. Задание на курсовую работу

Скачать 1.23 Mb. Скачать 1.23 Mb.

|

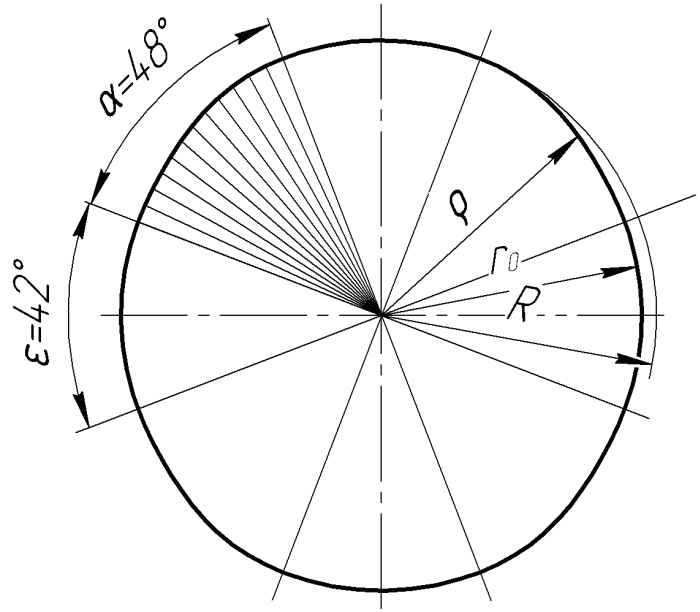

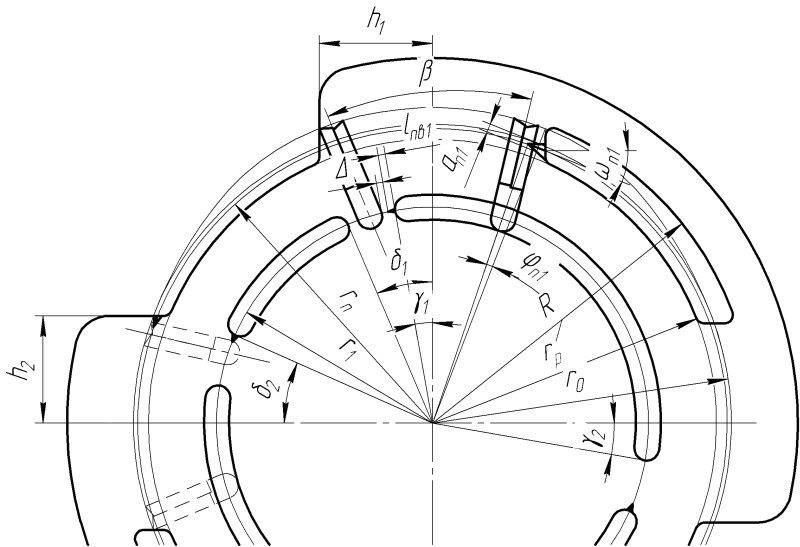

Задание на курсовую работуПровести расчет пластинчатого насоса двукратного действия. Исходные данные: - объёмная постоянная - максимальное рабочее давление - номинальная частота вращения - объемный КПД - гидромеханический КПД - аналог БГ. Содержание Задание на курсовую работу 2 Введение 4 5.1 Определение диаметров участков вала 20 5.2 Проверка прочности шлицевого соединения 21 6 Расчет сил прижима распределительного диска к статору 22 7 Проверочный расчет вала 24 7.1 Расчет вала на статическую прочность. 24 7.2 Расчет на усталостную прочность 26 7.3 Расчет опор вала 27 8 Расчет болтового соединения крышки и корпуса 28 Заключение 30 Список использованной литературы 31 ВведениеВ современном машиностроении широко применяются пластинчатые насосы и гидромоторы, которые отличаются простотой и надежностью конструкции, а также компактностью и малым весом. Пластинчатые насосы принадлежат к числу наиболее совершенных и дешевых видов насосов, применяемых для автоматизации рабочих процессов в промышленности. В сравнении с шестеренными пластинчатые насосы обеспечивают более равномерную подачу, а в сравнении с поршневыми – проще по конструкции, дешевле, меньше по габаритам и менее требовательны к фильтрации рабочей жидкости. В станкостроении пластинчатые насосы применяются главным образом в гидроприводах подачи агрегатных, сверлильно-расточных, токарных и фрезерных станков, а также в гидроприводах стола и других механизмов шлифовальных станков, в гидроприводах для транспортировки, индексации, зажима и загрузки деталей, обрабатываемых на автоматических станочных линиях. Пластинчатые насосы применяются также в гидропрессах, автопогрузчиках, экскаваторах, бульдозерах и других строительнодорожных машинах, в прокатном оборудовании (блюминги, прокатные станы), в автомобилях (усилители приводов руля, механизмы опрокидывания самосвалов), в химическом машиностроении (приводы для вращении различных мешалок), в корабельных механизмах (приводы лебедок для подъема грузов, устройства для изменения шага винта), лесозаготовительных машинах, для литья под давлением, пищевом машиностроении и т.п. Пластинчатые насосы и гидромоторы разделяются на машины однократного и многократного действия. В машинах однократного действия за один оборот вала происходит один цикл работы, включающий в себя процесс всасывания и нагнетания. В машинах двух- трех- и более кратного действия за один оборот вала происходят соответственно два, три и более цикла работы. Насосы однократного действия выполняются как в регулируемом, так и в нерегулируемом исполнении, а насосы многократного – в нерегулируемом исполнении. Преимуществом насосов многократного действия является уравновешенность радиальных сил давления жидкости на пластинчатый ротор, благодаря чему они пригодны для работы на более высоком, чем насосы однократного действия, давлении жидкости (140 кГ/см2и выше). По герметичности пластинчатые машины несколько уступают аксиальным роторно-поршневым насосам и гидромоторам — объемный к.п.д. пластинчатых насосов при расходе от 6 до 200 л/.мин и давлении 140 кГ/см2 (13,7 МПа) находится в диапазоне 0,64–0,93 (большее значение относится к насосам с большей подачей). Соответственно эффективный к.п.д. обычно составляет 0,41—0,82 (при работе на минеральном масле вязкостью 21 сст). 1 Описание устройства и принципа работы гидромашины На валу 6 насоса закреплен ротор 5, в пазах которого свободно перемещается 20 пластин 4 (см. рисунок 1). При пуске насоса пластины выбрасываются центробежной силой и в дальнейшем при работе контакт пластин с кривой статора 3 осуществляется под действием центробежной силы и давления нагнетаемой жидкости, которая для этой цели подводится под пластины. Процессы всасывания и нагнетания осуществляют камеры насоса, каждая из которых образуется двумя соседними пластинами, внутренней поверхностью статора, наружной цилиндрической поверхностью ротора, торцевой поверхностью диска 7 и торцевой поверхностью распределительного диска 8. При вращении ротора объём камеры всасывания увеличивается, образуется разрежение, в результате чего камера заполняется всасываемой рабочей жидкостью.  Рисунок 1 – Устройство насоса типа БГ В то же время объёмкамеры нагнетания уменьшается, рабочая жидкость вытесняется в напорную магистраль. За один оборот ротора каждая камера 2 раза производит всасывание и нагнетание рабочей жидкости. Таким образом, рассматриваемый насос имеет две полости всасывания и две полости нагнетания, которые соединяются в одну всасывающую и одну напорную магистрали обводными каналами в диске 7, распределительном диске 8 и крышке корпуса насоса 2. Такое выполнение насоса позволяет уравновесить давление рабочей жидкости на ротор насоса, действующие в двух полостях нагнетания, расположенных диаметрально противоположно и разгрузить подшипники. Особенностью данного насоса является наличие в каждом пазу ротора двух пластин 4, имеющих скошенные кромки на гранях, примыкающих к боковому диску 7, распределительному диску 8 и к статору 3, так что уплотнение между полостями всасывании и нагнетания осуществляется двумя кромками. При прохождении пластинами полости всасывания пространство под пластинами соединяется с всасывающей магистралью, а при прохождении пластинами полости нагнетания пространство под пластинами соединяется с напорной магистралью, вследствие чего они разгружены в радиальном направлении от давления рабочей жидкости. Пластины производят всасывание и нагнетание рабочей жидкости, подобно поршням в роторно-поршневых насосах, причем эта подача прибавляется к основному потоку, нагнетаемому из камер между пластинами. Распределительный диск 8 выполнен плавающим и при работе насоса автоматически прижимается к статору давлением рабочей жидкости. 2 Профилирование статорного кольца Выбираем в качестве профиля статора кривую, обеспечивающую линейное изменение относительной скорости и постоянное ускорение пластины относительно ротора. Рабочий объём насоса выполненного по схеме, когда в подаче участвуют пластины, определяется, как [1, стр.29] где V0– рабочий объём насоса, см3; Для устранения возможности отрыва пластин от статора и исходя из опыта использования насосов данного типа, задаёмся следующими соотношениями [1, стр. 29], [2, стр. 98,99] Подставляя выбранные конструктивные параметры и соотношения в формулу (1), решаем полученное уравнение относительно  Принимаем Таким образом, получаем Принимаем Ширину ротора, определяем согласно формуле  Принимаем Проверка получившегося рабочего объёма насоса что отличается от заданного не более чем на 5% (3,75 %); Проверка выполнения условий Угол где Уравнение кривой статора – при – при Строим эскиз профиля статора (см. рисунок 2), расчетные данные сводим в таблицу 1. Таблица 1 - Профилирование статорного кольца.

Рисунок 2 - Эскиз статорного кольца. 3. Расчет геометрии пластин 3.1 Расчет длины пластин Прижатие пластин только за счет центробежной силы возможно при условии [1, стр.29]  , , где Находим  Принимая зазор между поверхностью статора, описанной малым радиусом Тогда, наибольшая длинна выступающей из ротора части пластины, Т.к. для нормальной работы насоса необходимо обеспечить Окончательно принимаем 3.2 Расчет угла наклона пластин Максимальный допустимый угол наклона пластин по отношению к радиусу R [1, стр. 166] где При этом угол Принимаем Надёжность работы пластин в смысле предотвращения заклинивания тогда определяется как, 3.3. Расчет угла скоса верхней кромки пластин Угол скоса верхней кромки пластины: где Принимаем 4 Расчет проходных сечений распределителя 4.1 Расчет размеров основных всасывающих окон Существенное значение для работы насоса имеет наибольшая скорость всасывания рабочей жидкости, которая имеет место при угле поворота ротора  , ,где  Значение скорости всасывания может быть снижено без значительного ущерба для эксплуатационных характеристик насоса за счет выполнения на роторе фасок 0,8 мм, при этом площадь выреза в распределительном диске, через который рабочая жидкость поступает в камеры насоса [1, стр.59] где 4.2. Расчет проходного сечения вспомогательных всасывающих окон Согласно выбранному профилю статора максимальная скорость движения пластин в пазах ротора имеет место при Тогда максимальный расход жидкости под пластинами где Поперечное сечение каналов под пластинами должно иметь площадь s (подвод жидкости идёт с двух сторон) где dвс– диаметр выполняемых каналов, м. Тогда, диаметр вспомогательных каналов Конструктивно принимаем Вспомогательные каналы под пластины располагаем на радиусе Окончательно принимаем 4.3 Расчет геометрии перегородок распределителя Расстояния от оси перегородки до границ основных всасывающих и нагнетательных окон в распределительных дисках, [1, стр.149] На радиусе R принимаем На радиусе r принимаем 4.4. Расчет дросселирующих отверстий основных окон 4.4.1. Размеры дросселирующей прорези нагнетающих окон Радиус, на котором расположены дросселирующие отверстия основных окон нагнетания Размеры прорези при переходе пластины из зоны всасывания в зону нагнетания [1, стр. 65,66]: Полная длинна прорези где принимаем Угол на котором расположена рабочая часть прорези Размер прорези (с учетом того, что жидкость подводится с двух сторон), [1, стр.64]  где n – частота вращения вала насоса, с-1; где  Таким образом, максимальное значение мгновенного расхода с учетом дросселирующих щелей  , ,где   И тогда коэффициент неравномерности подачи где 4.4.2. Размеры дросселирующей прорези всасывающих окон Размеры прорези при переходе пластины из зоны нагнетания в зону всасывания рассчитываем по формулам, подставляя r0 вместо R принимаем  Таким образом, максимальное значение мгновенного расхода на всасывании с учетом дросселирующих щелей:   Коэффициент неравномерности расхода во всасывающей магистрали 4.5 Расчет дросселирующих отверстий вспомогательных окон Дросселирующие отверстия располагаем на радиусе 4.5.1. Размеры дросселирующей прорези нагнетающих окон Расчет ведём по формулам, подставляя r1 вместо R принимаем  где     И тогда коэффициент неравномерности подачи 4.5.2. Размеры дросселирующей прорези всасывающих окон принимаем    И тогда коэффициент неравномерности расхода во всасывающем трубопроводе: 4.5.3 Определение положения вспомогательный всасывающих окон Положение вспомогательных всасывающих окон распределителя задаётся углами Для обеспечение гарантированного поджатия пластин еще до их входа в зону нагнетания дополнительное всасывающее окно с давлением нагнетания продолжают в зону с постоянным радиусом на угол На радиусе R  где На радиусе r0  Конструктивно принимаем Положение вспомогательных окон, осуществляющих всасывание, задаётся углом На радиусе R На радиусе r0 Конструктивно принимаем  Рисунок 3 - Эскиз распределительного диска 5 Проектировочный расчет вала |