Курсавая работа по объемным машинам, гидравлика. Записка Белый. Задание на курсовую работу

Скачать 1.23 Mb. Скачать 1.23 Mb.

|

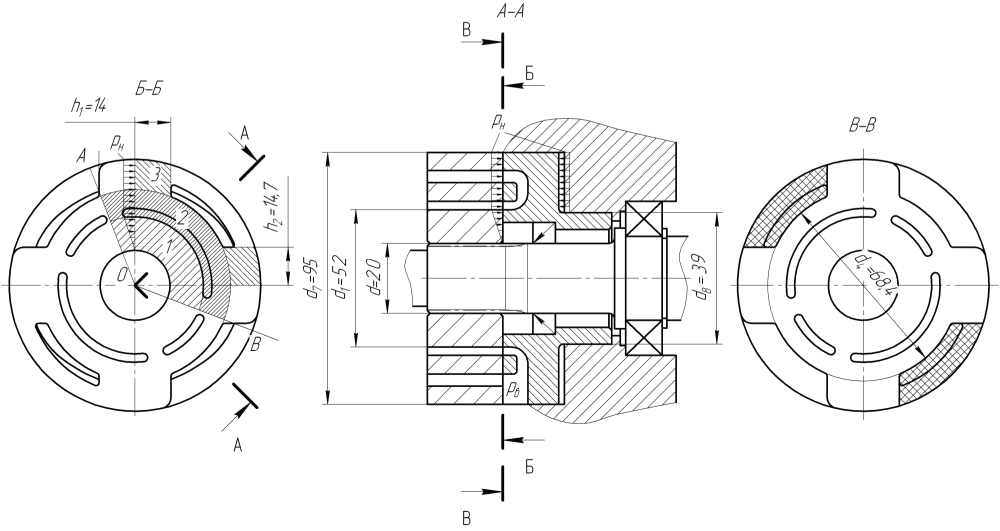

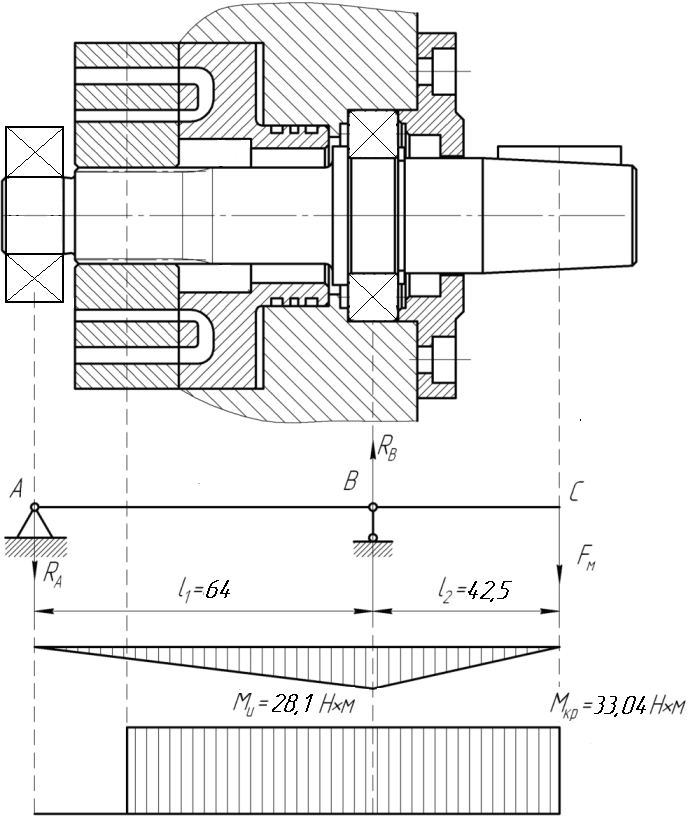

6 Расчет сил прижима распределительного диска к статоруСила, прижимающая диска к ротору, Pп, H, [2, стр. 136] где Fн– площадь прижима диска, мм2; pн – давление нагнетания, МПа. Площадь прижима диска равна кольцевой поверхности между диаметрами d7 и d8(см. рисунок 4) за вычетом площади двух нагнетательных окон (в разрезе В–В заштрихованы) Следовательно, прижимающая сила, Для нахождения отжимающей силы определяем зону отжима угол AOB=180º–α=180º –48º =132º. Всю поверхность торца диска, на которую действует отжимающее давление, делим на 3 участка, на каждом из которых распределение давления принимается по одному закону, рисунок 4.  Рисунок 4 - Схема для расчета сил, действующих на распределительный диск Участок І – часть кольцевой поверхности торца диска в зоне нагнетания, ограниченная диаметрами d и d1. На участке между d и d1 принимаем изменение давления по линейному закону, см. рисунок 4. Отжимающая сила на первом участке, Участок ІІ – часть кольцевой поверхности торца диска в зоне нагнетания, ограниченная диаметрами d1 и d4. На всей поверхности этого участка действует давление нагнетания, см. рисунок 4. Отжимающая сила на втором участке, Участок ІІІ – часть кольцевой поверхности торца диска в зоне нагнетания, ограниченная диаметрами d4 и d7 и шириной h1+h2. На всей поверхности этого участка действует давление нагнетания и таких участков будет четыре, см. рисунок 4. Отжимающая сила на третьем участке Таким образом, общая сила отжима, Для нормальной работы насоса должно выполняться условие Следовательно, данная конструкция работоспособна по условию прижима распределительного диска. 7 Проверочный расчет вала7.1 Расчет вала на статическую прочность.Т.к. ротор насоса разгружен от действия радиальной силы, то на вал насоса действует крутящий момент Мкр и изгибающий момент Ми от радиальной силы Fм, возникающей на полумуфте. Радиальная сила от действия муфты: где D0 – средний диаметр, на котором расположены упругие элементы муфты, D0 = D; D=100 мм– наружный диаметр муфты. Составляем расчетную схему (рисунок 5), на которую наносим все внешние силы, нагружающие вал. Значения реакций определяем по расчетной схеме Под расчетной схемой строим эпюры изгибающего Ми и крутящего Мкр моментов с указанием их значений. Опасными является участок вала под подшипником (точка В) и участок вала под распределительным диском. Эквивалентный момент: где По третьей гипотезе прочности, диаметр вала должен быть не менее где  Рисунок 5 - Расчетная схема вала 7.2 Расчет на усталостную прочностьПри совместном действии напряжений кручения и изгиба коэффициент запаса усталостной n прочности определяют по формуле [7, стр. 41]:  , ,где [n]=2,5…3 – требуемый коэффициент запаса прочности,  – запас усталостной прочности вала по изгибу; – запас усталостной прочности вала по изгибу; – запас усталостной прочности вала по кручению; – запас усталостной прочности вала по кручению;Амплитуды напряжений цикла Средние напряжения циклов   7.3 Расчет опор валаДолговечность подшипников машин, работающих с неполной нагрузкой в одну смену, рекомендуется Lh=15000 ч [6, т.2, стр. 129]. Требуемая динамическая грузоподъемность подшипника [6, т.2, стр. 122] где n –частота вращения вала, мин-1; Lh- номинальная долговечность, ч; [C] – динамическая грузоподъемность, Н; р – показатель степени, для роликовых подшипников р=3; Для радиального игольчатого подшипника 4074905 ГОСТ 4657, С=21000 H, установленного в опоре В. где Fr=RВ – радиальная реакция опоры; Кб– динамический коэффициент (при лёгких толчках и кратковременных перегрузках, Кб=1,2); Кт– температурный коэффициент, зависящий от рабочей температуры подшипника t (Кт=1 при t<100º С), [8, стр. 84,139]. условие выполняется. Для радиального игольчатого подшипника 4074901 ГОСТ 4657, С=14000 Н, установленного в опоре А. где Fr=RА – радиальная реакция опоры; Кб– динамический коэффициент (при лёгких толчках и кратковременных перегрузках, Кб=1,2); Кт– температурный коэффициент, зависящий от рабочей температуры подшипника t (Кт=1 при t<100º С), [8, стр. 48,139]. условие выполняется. 8 Расчет болтового соединения крышки и корпусаДля крепления крышки к корпусу насоса предусматриваем болтовое соединение из 4 болтов. Условие прочности болтового соединения, [6, т.2, стр.803] где d1– внутренний диаметр резьбы, мм; Р– сила, действующая вдоль оси болта, H; На крышку, как на распределительный диск, действует отжимающая сила, (см. п.5), Назначаем винты - Винт М6х20-6g.10.9.30ХГТ ГОСТ 4762. ЗаключениеВ ходе выполнения курсовой работы провели расчет и спроектировали пластинчатый насос двукратного диска с плавающим распределительным диском, автоматически прижимающимся давлением рабочей жидкости, разработали конструктивное решение, сборочный чертеж, габаритный чертеж и чертежи деталей насоса. Список использованной литературы1. Зайченко И.З., Мышлевский Л.М. Пластинчатые насосы и гидромоторы. М, «Машиностроение», 1970. 2. Башта Т.М. Гидравлические приводы летательных аппаратов, М., 1967. 3. Гавриленко Б.А., Минин В.А., Рождественский С.Н. Гидравлический привод. М., «Машиностроение», 1968. 4. Башта Т.М. Объёмные насосы и гидравлические двигатели гидросистем. Учебник для вузов. М., «Машиностроение», 1974. 5. Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х т.– 8 изд., перераб. и доп. Под ред. И.Н.Жестковой. М.– Машиностроение, 2001. 6. Бондалетов В.П., Козлова С.Н., Шенкман Л.В., Щепилова Т.Б. Конструирование валов силовых зубчатых механизмов: Методическое пособие. – Ковров: ГОУ ВПО «КГТА им. В.А. Дегтярева», 2007. 7. Перель Л.Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник.– М.: Машиностроение, 1983. |