Букин отчет. 2 Элементы технологического процесса сборки. Техническая документация

Скачать 1.17 Mb. Скачать 1.17 Mb.

|

|

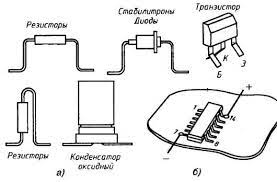

Монтаж радиодеталей на печатной плате может вестись как горизонтально, так и вертикально. Выбор того или иного расположения радиодеталей диктует электрической схемой конкретного электронного блока, размерами самих деталей и печатной платы. .  Рисунок 6 – Подготовка к монтажу Если при монтаже оказывается, что два. резистора имеют общую электрическую точку, то пайку целесообразнее вести с вертикальным расположением резисторов — это экономит место и число дорожек. В отдельных случаях возможно расположение радиодеталей со стороны подложки. Тогда сверлом диаметром 1 мм на дорожках сверлятся отверстия, выводы радиодеталей пропускаются в отверстия и припаиваются к дорожкам. В соответствии с электрической схемой отдельные дорожки могут соединяться перемычками из голого или изолированного медного провода. Обеспечение механической жесткости монтажа осуществляется.путем увеличения площади пайки. Для выполнения этих условий выводы большинства радиодеталей необходимо отгибать, чтобы не получился прямой стык (рис. 2) с помощью пассатижей с длинными губками или пинцетом. При монтаже небольших электролитических (оксидных) конденсаторов перед пайкой выводов к плате на выводы надевается небольшой кружок из резины толщиной 5...6 мм с отверстиями. Во время пайки радиодеталей, особенно полупроводниковых приборов, необходимо максимально использовать теплоотвод — пассатижи с длинными губками или пинцет, чтобы не перегреть радиодеталь. Время пайки деталей не должно превышать 2...3 с. После пайки всех деталей и проверки монтажа на соответствие электрической схеме необходимо очистить промежутки между дорожками резаком, так как расплавленное олово могло затечь между дорожками и перемкнуть их. Кроме этого, необходимо убрать остатки флюса - сперва механически с помощью скальпеля, затем кисточкой, смоченной спиртом. По окончании пайки всех деталей, проверки монтажа и очистки платы электронный блок (иногда отдельные каскады) необходимо проверить в действии, после чего всю плату с деталями покрывают несколькими слоями водостойкого лака с горячей просушкой (под лампой) каждого слоя: эта мера предотвратит коррозию деталей в условиях повышенной влажности. В последнюю очередь припаивают провода, идущие к электронному блоку (или от него), и также покрывают места паек водостойким лаком. 3 Инструмент и приспособления для пайки 3.1Виды электрических паяльников и их устройство Паяльник — это электрический прибор, состоящий из нагревательного элемента, стержня, изоляционной ручки, электрического шнура и сетевой вилки. Дешёвые паяльники как раз и состоят из этих частей. Под действием электрического тока нагревательный элемент разогревается и тепло передаётся стержню (жалу). Стержень, как правило делают из меди. Температура жала паяльника держится в районе 180-300 С.  Рисунок 7 - Технологический процесс сборки изделия. Флюс — вещество, облегчающее пайку и предотвращающие окисление спаиваемых поверхностей. Если не применять флюс, то припой не будет ровно покрывать спаиваемые поверхности проводников. Флюсы нейтрализуют плёнку окисла на поверхности металла. Наш флюс пришел в маленькой металлической баночке Припой — легкоплавкий сплав, которым производят пайку. Основным припоем при радиомонтаже является сплав свинца и олова. Можно конечно использовать и чистое олово, но оно дорогое, поэтому применяют оловянно-свинцовые сплавы. По прочности пайки оловянно – свинцовые припои не уступают чистому олову. Наиболее распространены припои ПОС-61 и ПОС-40. Цифры 61 и 40 обозначают процентное содержание олова в сплаве. ПОС-61 содержит 61% олова, в ПОС-40, соответственно 40%. Чем больше в припое свинца, тем он темнее. Естественно, кроме стандартных припоев есть и улучшенные, обладающие тем или иным свойством (легкоплавкостью, прочностью, стойкостью к агрессивным средам). Наш припой пришел в небольшой пластиковой колбочке.  Рисунок 8 – Свинцовые припои Выполнены с нихромовой спиралью. Через нее проходит электрический ток. У инновационных моделей паяльников существует контроль нагрева наконечника с помощью термодатчика, который подает сигнал, чтобы вовремя отключить спираль, когда температура достигла рабочего режима. Термодатчик выполнен по принципу термопары. Электропаяльники с нагревателем из нихрома имеют несколько разных исполнений. Простые паяльники имеют в конструкции нихромовую спираль. Она намотана на корпус из изоляционного материала. Внутри вставлен нагревающийся стержень. В современных конструкциях нихром встроен в изоляторы, которые уменьшают потерю тепла, увеличивают теплоотдачу. Существуют также конструкции паяльников, у которых нагреватель керамический, в виде стержня. Он нагревается от подведенного напряжения к его контактам. Такие нагреватели признаны, как более совершенные. Они имеют свои достоинства: быстрый нагрев, повышенный срок службы (если к нему бережно относиться), широкий интервал мощности и температуры. Паяльник индукционного типа. В этом устройстве стержень нагревается индукционной катушкой. Наконечник выполнен с покрытием из ферромагнитного материала. В этом материале катушка образует магнитное поле, от которого наводится ток, нагревающий сердечник паяльника. Импульсные паяльники. Такой тип паяльников относится к особой категории. Порядок их включения таков: нажимают кнопку пуска и держат ее в нажатом состоянии. Наконечник паяльника быстро нагревается, за несколько секунд, достигает рабочей температуры. Осуществляется пайка необходимого места. После пайки кнопка выключается, происходит охлаждение паяльника.  Рисунок 9 – Конструкции паяльников 3.2Мягкие и твердые припои, их свойства и применение. Пайка твердыми припоями примечательна тем, что при ее проведении участок стыковки изделий должен прогреваться до температур порядка 450-ти градусов и более. Такие припои называются тугоплавкими, а полученное с их помощью соединение сохраняет свои прочностные характеристики даже при сильном термическом нагреве. В отличие от твердых пайка мягкими припоями предполагает использование низкотемпературных расходных материалов, которые обеспечивают надежное сцепление при значительно меньшем нагреве (порядка 200-300 ℃). Они, как правило, применяются, при пайке изделий, эксплуатируемых в нормальных температурных условиях, и не гарантируют сохранения контакта при сильном нагреве. Возможности твердых припоев широко используются в тех сферах, где требуется получать шов, по своим прочностным свойствам занимающие промежуточное положение между сваркой и низкотемпературной пайкой. При этом особое внимание уделяется сохранению структуры материалов в зоне контакта, которые после обработки не должны терять первоначальных характеристик. Твердосплавные соединения чаще всего востребованы в следующих ситуациях: производство металлорежущего инструмента, резцов с твердосплавными рабочими вставками; при изготовлении емкостей и сосудов, производимых на основе цветных металлов и из нержавейки; в автомастерских (при ремонте радиаторов и отдельных элементов трансмиссии), а также в тех местах, где применение сварки крайне нежелательно; при монтаже и ремонте трубок из твердых медных сплавов, установленных в холодильном и теплообменном оборудовании и работающих в условиях «критических» температур или повышенного давления; для надежного и прочного соединения тонкостенных предметов и деталей, испытывающих при эксплуатации повышенные нагрузки и упругие деформации. Применение техники твердой пайки в домашних условиях предполагает наличие газовой горелки, посредством которой можно обеспечить высокую степень нагрева в зоне контакта. Помимо этого, потребуется сам тугоплавкий припой, плавящийся при температурах свыше 450 градусов, а также специальная активная добавка, называемая флюсом. Лишь при выполнении этих требований в результате паяльных работ удается получить достаточно надежное и твердое паяное соединение.  Рисунок 10 – Пайка твердыми припоями 3.3 Флюсы, их назначение и применение. Флюсы — вещества, обеспечивающие удаление окисей спаиваемых металлов, образуемых при нагреве, а также защиту очищенных перед пайкой металлов от окисления. Флюсы способствуют также лучшему растеканию припоя при пайке. Флюсы выбирают в зависимости от соединяемых пайкой металлов или сплавов и применяемого припоя, а также от вида монтажно-сборочных работ. Температура плавления флюса должна быть ниже температуры плавления припоя. По действию, оказываемому на металл, флюсы разделяютна активные (кислотные), бескислотные, активированные, антикоррозийные и защитные. Активные флюсы содержат в своем составе соляную кислоту, хлористые и фтористые металлы и т. д. Эти флюсы интенсивно растворяют оксидные пленки на поверхности металла, благодаря чему обеспечивается высокая механическая прочность соединения. Однако остаток флюса после пайки вызывает интенсивную коррозию соединения и основного металла. При монтаже электроаппаратуры применение активных флюсов не допускается, так как с течением времени их остатки разъедают место пайки. Активизированные флюсыготовят на основе канифоли с добавлением небольших количеств солянокислого или фосфорнокислого анилина, салициловой кислоты или солянокислого диэтиламина. Эти флюсы применяют при пайке большинства металлов и сплавов (железо, сталь, нержавеющая сталь, медь, бронза, цинк, нихром, никель, серебро), в том числе и оксидированных деталей из медных сплавов без предварительной зачистки. Активированными флюсами являются флюсы ЛТИ, в состав которых входит этиловый спирт (66 - 73%), канифоль (20 - 25%), солянокислый анилин (3 - 7%), триэтаноламин (1 - 2%). Флюс ЛТИ дает хорошие результаты при использовании оловянистых припоев ПОС-5 и ПОС-10, обеспечивая повышенную прочность спая. Для пайки меди и медных сплавов, константана, серебра, платины и ее сплавов применяют антикоррозийные флюсы. Они содержат в своем составе фосфорную кислоту с добавлением различных органических соединений и растворителей. В состав некоторых антикоррозийных флюсов входят органические кислоты. Остатки этих флюсов не вызывают коррозии. Антикоррозийный флюс ВТС состоит из 63% технического вазелина, 6,3% триэтаноламина, 6,3% салициловой кислоты и этилового спирта. Остатки флюса удаляют протиркой детали спиртом или ацетоном. Защитные флюсы предохраняют ранее очищенную поверхность металла от окисления и не оказывают химического воздействия на металл. К этой группе относятся неактивные материалы: воск, вазелин, оливковое масло, сахарная пудра и др. Для пайки твердыми припоями углеродистых сталей, чугуна, меди, медных сплавов в основном пользуются бурой (тетраборат натрия), которая представляет собой белый кристаллический порошок. Плавится она при температуре 741° С. Для пайки латунных деталей серебряными припоями флюсом служит смесь 50% хлористого натрия (поваренной соли) и 50% хлористого кальция. Температура плавления 605° С. Для пайки алюминия применяют флюсы, у которых температура плавления ниже температуры плавления применяемого припоя. Эти флюсы обычно содержат 30—50% хлористого калия. Для пайки нержавеющих сталей, твердых и жароупорных сплавов медью, медно-цинковыми и медно-никелевыми припоямиприменяется смесь, состоящая из 50°/о буры и 50% борной кислоты, с добавлением хлористого цинка. Для удаления остатков флюса после пайки твердыми припоями используют горячую воду и волосяную щетку. 3.4Пайка монтажных соединений. Технология монтажной пайки. Пайка представляет собой процесс механического и электрического соединения ИЭТ путем смачивания и заполнения зазора между ними расплавленным припоем и сцепления за счет отверждения паяного шва. Главными вопросами выбора, определяющими наилучшие технико-экономические показатели ЭА являются: марка припоя; метод пайки. + Традиционно используемый эвтектический сплав ПОС-61 (имп. Sn63/Pb37) обладает наилучшими показателями – низкой температурой плавления, хорошей смачиваемостью В производстве, сплавы SnAgCu рассматриваются как наиболее перспективные. Наиболее лидирующие припои на их основе следующие: Sn3,9Ag0,6Cu; Sn3,8Ag0,7Cu; Sn3,0Ag0,5Cu, табл. 30. На испытаниях SnAgCu проявляет функциональную эквивалентность эвтектическому сплаву SnPb(Ag). Однако SnAgCu плавится при 217°С, что на 34°С больше, чем SnPb. Печатные платы, компоненты, флюсы, подверженные высоким температурам пайки, испытывают большие термодинамические воздействия, которые могут провоцировать разрушения, дефекты и снижать надежность межсоединений. Динамику этих процессов можно оценить из известных представлений об ускорении процессов термодеструкции. С увеличением температуры на каждые 8°С количество дефектов будет увеличиваться в два раза. Более высокие температуры бессвинцовой пайки обусловливают необходимость в коренном пересмотре технологий и материалов по всей цепочке производства электронных изделий. Процесс управления бессвинцовой пайкой более труден, поскольку проходит в узких диапазонах технологических режимов. С повышением температуры формируется шлак, отслаиваются контактные площадки, взрываются компоненты (эффект "попкорн"). Необходим тщательный подбор флюсов. Очень важно, чтобы флюс работал в широком диапазоне температур: 130 - 320°С. Чтобы избежать проблем расслоения и коробления оснований печатных плат, их необходимо изготавливать из материалов с большей температурой стеклования (Tg) - около 150°С и выше. Группа материалов типа FR-1, FR-2, FR-3 с Tg = 125°С, обычно используемая при пайке сплавом SnPb, уже не годится для пайки сплавом SnAgCu. Особенно критично поведение материала основания в процессе горячего облуживания. Материалы FR-4 имеют Tg в диапазоне 130 - 150°С, что приемлемо для бессвинцовой пайки. Но стоимость таких материалов более чем на 30% выше. Для удешевления в состав армирующих компонентов вводят целлюлозную (СЕМ-1) или стеклянную (СЕМ- 3) бумагу (CEM - Composite Epoxy Material). +Компоненты – наиболее слабое звено в бессвинцовой пайке. Вся масса компонентов, находящаяся сегодня в обращении, предназначена для пайки SnPb-припоями.  Рисунок 11 – Индуктор установки 3.5 Контроль надежности пайки Контроль при выполнении монтажных соединений включает наблюдение за соответствием ТП требованиям документации, в том числе материалов, режимов, а также оценку качества соединений. Оценка внешнего вида производится в сравнении с эталонными образцами. Пайка должна быть гладкой и блестящей с правильно оформленными галтелями, а сварка—с заданной степенью обжатия выводов. Этому виду контроля подвергаются все соединения. Визуальным осмотром могут быть выявлены такие дефекты паяных соединений, как непропай, перемычки, сосульки, натеки припоя, холодная пайка, прилипание припоя к поверхности платы, трещины, белый и темный осадки на плате (рис. 11.15). Непропай чаще всего возникает из-за несоблюдения соотношения размеров между диаметром вывода dв и отверстием в плате dотв: (T-Tпл)(dотв—dв)=15—17, где Т—температура припоя в ванне; Тпл — температура плавления припоя. Увеличение температуры припоя увеличивает его теплосодержание и обеспечивает проникновение в более узкие зазоры. Минимальный зазор для металлизированных отверстий составляет 70 ... 100 мкм, для неметаллизированных (dотв—dв)< < 0,25 мм. Другой причиной непропаев является наличие оксидов в припое и истощение олова в ванне. Скорость окисления в перекачиваемой ванне в 18 раз выше, чем в спокойной. Так как олово имеет большее сродство к кислороду, чем свинец, то оксидный слой обогащается оловом, а ванна обедняется им. Поэтому в паяльную ванну должен добавляться припой, обогащенный оловом. В системах с волновой пайкой применяются кремнийорганиче-ские масла (ТП-22) для подачи на волну с целью восстановления окислов Sn02+4RСООН->(RСОО-)4Sn+2Н20 +РЬО + 2RСООН-> (RСОО-) 2 РЬ + Н2О однако металл находится в связанном состоянии, поэтому коррекция необходима. Третьей причиной непропаев является загрязнение ванны примесями таких металлов, как цинк, алюминий, кадмий, которые не могут быть устранены коррекцией. Эти примеси увеличивают вязкость припоя, замедляют проникновение припоя в зазоры и вызывают непропаи. Полная замена припоев в ванне проводится при превышения содержания кадмия более 0,005 %, а цинка и алюминия—0,001 %. Медь допускается в количестве не более 0,5%. Белый осадок на платах может возникнуть из-за несовместимости флюса и материала ПП. Удаляется он промывкой в подогретой воде с применением щеток. Темный осадок является результатом неправильного использования флюса. Сильный предварительный подогрев плат вызывает потемнение остатков канифольных флюсов. Кислотные флюсы при их плохой отмывке вызывают также потемнение на поверхности плат, которые потом невозможно удалить. Поэтому нужна тщательная промывка плат сразу же после пайки, иногда с применением веществ, нейтрализующих кислотные флюсы. Сосульки—типичный дефект при пайке ПП, вызванный чаще всего низкой температурой припоя или недостаточным временем пайки. Их устраняют путем регулировки параметров пайки, изменением угла выхода платы из припоя, применением обдува горячим воздухом (“воздушный нож”). Холодная пайка—дефект, образующийся при смещении выводов ЭРЭ при кристаллизации припоя или отсутствии сплавления припоя с поверхностью паяемой детали. Указанный дефект можно исправить вторичной пайкой соединений. Натеки вызваны избытком припоя в местах соединений, что увеличивает расход припоя. Целесообразно повысить температуру пайки, увеличить плотность флюса или увеличить угол выхода платы из волны припоя. Оценка структуры проводится выборочно для образцов-свидетелей. Качественное соединение не должно иметь трещин, пор и других дефектов; ширина диффузионной зоны рекомендуется в пределах 0,9 ... 1,1 мкм. Для оценки' соединений используют телевизионно-рентгеновский микроскоп МТР-3 либо металлографическое исследование на микрошлифах. Прочность на отрыв проверяется при выборочном контроле на образцах-свидетелях с помощью разрывных машин. Переходное сопротивление контакта измеряют миллиомметром методом вольтметра и амперметра. Для различных размеров проводников, соединенных пайкой, переходное сопротивление имеет значение: при 0 0,6 мм—2.. .3 мкОм, при 0 0,14 мм—4.. .5 мкОм. Оценка по модуляции электрического сигнала позволяет выявить до 60 % общего числа дефектов. Контролируемая схема подключается к генератору сигналов, настроенному на определенную частоту (например, 2 ... 3 кГц), и через двухкаскадный усилитель к осциллографу или динамику. При вибрации или тряске аппаратуры в дефектных соединениях возникает сигнал с частотой, отличающейся от частоты настройки. Оценка по температурному перепаду является одним из самых перспективных методов для объективного контроля паяных соединении. Предварительный нагрев платы может быть различным, но чаще всего используют нагрев электрическим током. Контролируемую плату подключают к источнику питания и после установления теплового равновесия ее со стороны соединений сканируют инфракрасным датчиком специального устройства для визуализации и сравнения с температурой аналогичной точки эталонной платы. Дефектные соединения имеют температуру на 1 ... 5° выше номинальной. Контрольная операция легко автоматизируется при применении микропроцессорных систем управления. +Даже 100%-и контроль монтажных соединений может выявить только явные дефекты исполнительского характера, а скрытые дефекты, например микроскопические неоднородности, которые только в процессе эксплуатации развиваются до опасных принципиально могут быть обнаружены лишь при долговременной работе системы. |