Букин отчет. 2 Элементы технологического процесса сборки. Техническая документация

Скачать 1.17 Mb. Скачать 1.17 Mb.

|

СОДЕРЖАНИЕ

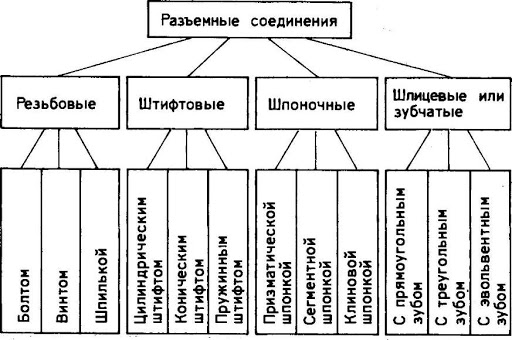

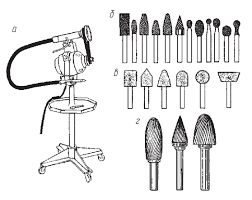

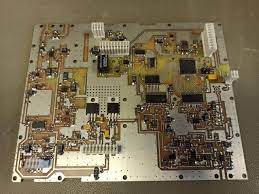

Введение Электромонтажные работы с ручным инструментом выполняют в соответствии с общими требованиями безопасности, а также строительными нормами и правилами, инструкциями, эксплуатационными документами предприятий-изготовителей и т. д. Нарушение правил эксплуатации приводит к травмам работающих с ручным инструментом. Требования безопасных условий труда излагаются в проектах производства работ (ППР). Технические решения и организационные мероприятия по безопасности, санитарии и гигиене труда при работе с ручным инструментом, изложенные в ППР, должны соответствовать требованиям системы стандартов безопасности труда. В технологические карты или схемы производства работ пояснительной записки ППР включают решения по безопасному использованию инструмента и его доставки на рабочие места, в том числе при работе в действующих установках, на высоте и т. д. В календарных планах и графиках ППР предусматривают сроки обеспечения инструментом для безопасного ведения работ. Кроме того, в этих планах и графиках подготовка помещений и рабочих мест взаимоувязана по срокам с требованиями безопасности, эргономики и санитарно-гигиеническими нормами. Все работающие с инструментом проходят обучение безопасным методам работ (независимо от характера и степени опасности производства) при подготовке новых рабочих, проведении различных видов инструктажа или повышении квалификации. По характеру и времени проведения, инструктаж работающих подразделяют на вводный, первичный на рабочем месте, повторный, внеплановый и текущий. Вводный инструктаж проводят со всеми принимаемыми на работу. Первичный инструктаж на рабочем месте выполняют для всех вновь принятых в организацию, переводимых из одного предприятия в другое, командированных и т. д. Повторный инструктаж проходят все работающие с инструментами не реже чем через 6 мес. Внеплановый инструктаж проводят при изменении правил охраны труда, технологического процесса, замене или модернизации оборудования, приспособлений и инструмента, исходного сырья, материалов и других факторов, влияющих на безопасность труда. Такой инструктаж выполняют также при нарушении работниками требований безопасности труда, которые могут привести к травме, аварии, взрыву или пожару, а также при перерывах в работе. Текущий инструктаж проводят с работниками перед производством работ, на которые оформляют наряд-допуск. 1Требования по поддержанию безопасности на рабочих местах. причины трвматизма. виды травм. меры предупреждения травматизма. основные правила электробезопасности. оказание первой помощи при травматизме Одной из приоритетных задач охраны труда и техники безопасности является поддержание рабочих мест и производственных помещений в безопасном состоянии. Для этой цели предъявляются следующие требования: каждый работник, независимо от должности и места работы, несет ответственость за поддержания порядка на своем рабочем месте; необходимо своевременно убирать мусор и содержать рабочее место в чистоте; проходы, коридоры, пути эвакуации должны оставаться свободными; прокладка кабелей в пределах рабочих мест должна выполняться с соблюдением требований электробезопасности; при разливе или рассыпании каких-либо веществ на рабочем месте или в производственных помещениях уборка должна быть произведена немедленно Травматизм – один из важнейших показателей, характеризующих общественное здоровье. Наибольший уровень травматизма отмечается у мужчин в возрасте 20-49 лет, а у женщин - 30-59 лет, причем во всех возрастных группах этот показатель значительно выше у мужчин. Среди всех причин первичной инвалидности и смертности травмы занимают третье место. Травматизм – часть общей заболеваемости населения. В нашей стране травмы подразделяют на: Производственные: – промышленные; – сельскохозяйственные; – строительные; – на транспорте; Непроизводственные: – бытовые; – уличные; – дорожно-транспортные; – спортивные; – школьные; – детские и пр. Помощь пострадавшему не должна заменять собой помощь медицинского персонала и должна оказываться до прибытия врача. Если пострадавший соприкасается с токоведущими частями, необходимо быстро освободить его от действия электрического тока. Прикасаться к человеку, находящемуся под напряжением, опасно для жизни. Поэтому нужно быстро отключить ту часть установки, которой касается пострадавший. Для освобождения пострадавшего от провода следует воспользоваться сухой одеждой, доской или каким-либо другим предметом, не проводящему электрический ток или взяться за его одежду (если она сухая), избегая при этом прикосновения к металлическим предметам и открытым частям тела. Далее необходимо: - уложить пострадавшего на спину на твердую поверхность; - проверить наличие у пострадавшего дыхания (определить по подъему грудной клетки, запотеванию зеркала и пр.); - проверить наличие пульса на лучевой стороне у запястья или на сонной артерии на переднебоковой поверхности шеи; - выяснить состояние зрачка, широкий зрачок указывает на резкое ухудшение кровоснабжения мозга; - вызов врача по телефону 03 во всех случаях обязателен. Если пострадавший находится в сознании после обморока, его следует уложить в удобное положение, накрыть одеждой, обеспечить полный покой, непрерывно наблюдая за дыханием и пульсом. Если пострадавший находится в бессознательном состоянии, но с устойчивым дыханием и пульсом, его следует ровно и удобно уложить, расстегнуть одежду, создать приток свежего воздуха, поднести к носу ватку с нашатырным спиртом, обрызгать лицо водой и обеспечить полный покой. Если пострадавший плохо дышит (очень редко и судорожно), ему следует делать искусственное дыхание и массаж сердца. При отсутствии признаков жизни нельзя считать пострадавшего мертвым, т.к. смерть бывает кажущейся. Искусственное дыхание следует проводить непрерывно до прибытия врача. Первую помощь нужно оказывать немедленно и по возможности на месте происшествия. С момента остановки сердца должно пройти не более 3-5 мин.Сборка является заключительным этапом при изготовлении машин. Объем работ при сборке в автомобилестроении составляет до 20% от общей трудоемкости изготовления автомобиля. Совокупность операций по соединению деталей в определенной последовательности с целью получить изделие, отвечающее заданным эксплуатационным требованиям, называется технологическим процессом сборки Изделие состоит из основных частей, роль которых могут выполнять детали, сборочные единицы, комплексы, комплекты. +Сборочная единица - часть изделия, составные части которой подлежат соединению между собой на сборочных операциях на предприятии-изготовителе. Её характерной особенностью является возможность сборки обособленно от других элементов изделия. Сборочная единица изделия в зависимости от конструкции может собираться либо из отдельных деталей, либо из сборочных единиц высших порядков и деталей. Различают сборочные единицы первого, второго и более высоких порядков. Сборочная единица первого порядка входит непосредственно в изделие. Она состоит либо из отдельных деталей, либо из одной или нескольких сборочных единиц второго порядка и деталей и т.д. Сборочную единицу наивысшего порядка расчленяют только на детали (рисунок 1)  Рисунок 1 - Технологический процесс сборки изделия. 1.1Понятие о технологическом процессе сборки. Элементы собираемого прибора. Деталь, узел, блок Технологический процесс сборки является заключительным этапом производственного процесса, который включает в себя комплекс работ по сборке изделий, приборов из узлов и деталей и систем приборов, узлов и деталей, а также регулировку, настройку и контроль в соответствии с заданными техническими требованиями, оказывает значительное влияние на их качество. В зависимости от характера работ различают механическую или электромонтажную сборку. Механическая сборка включает следующие операции: слесарно-пригоночные работы (опиловку, подгибку, обработку отверстий, нарезание резьбы и др.), которые выполняются при индивидуальном и мелкосерийном производстве; очистку, обдувку воздухом или промывку деталей перед сборкой; выполнение соединений (свинчивание, развальцовку, клепку, запрессовку, пайку, сварку, склеивание). При выполнении резьбовых соединений часто применяют их законтривание (стопорение); окраску поврежденных мест деталей; регулировку и контроль собранных узлов для получения заданных механических и физических характеристик. Электромонтажная сборка состоит из следующих операций: входной контроль и подготовка радиокомпонентов к монтажу (обрезка и гибка их выводов по форме, соответствующей способу установки компонентов на платах, лужение выводов и др.);  Рисунок 2 – Приспособления для сборки 2 Элементы технологического процесса сборки. техническая документация Сборка – часто завершающая стадия производства изделия, характеризующаяся сложностью и разнообразием выполняемых операций, высокой трудоемкостью и стоимостью. Трудоемкость сборочных работ в разных отраслях машино- и приборостроения и в разных типах производств составляет 20...70 % общей трудоемкости изготовления изделия. В сборочных цехах преобладает ручной труд. В среднем механизировано около 25 % сборочных работ, а уровень автоматизации в настоящее время не превышает 10…15 % сборочных работ. Исходные данные для разработки технологического процесса следующие: сборочные чертежи изделия в целом и отдельных его узлов со спецификациями и чертежами деталей; технические условия (технические требования) на изделия и узлы; объем (количество) собираемых изделий с указанием срока их выпуска; производственные условия выполнения сборочных работ. Последовательность разработки процесса сборки: 1. Устанавливают целесообразную организационную форму оборки, определяют такт и ритм сборки в зависимости от объема сборки. 2. Проводят изучение изделия, технологический контроль-анализ сборочных и рабочих чертежей деталей и технических условий (технических требований) с позиций отработки технологичности. 3. Проводят размерный анализ собираемых изделий и устанавливают рациональные методы обеспечения требуемой точности замыкающих звеньев сборочных размерных цепей. 4. Составляют схемы общей и узловых сборок изделия. Определяют целесообразную степень разбиения изделия на сборочные единицы (узлы) и последовательность соединения всех единиц сборки и деталей. 5. Разрабатывают технологический процесс сборки. При необходимости его расчленяют на несколько операций. Устанавливают содержание операций и технологические режимы сборки. Определяют наиболее производительные, экономичные способы соединения, проверки положения и фиксации составляющих изделие сборочных единиц и деталей, включая методы контроля и испытания изделия. 6. Устанавливают (разрабатывают) необходимое оборудование и оснастку (приспособления, инструмент).Выполняют нормирование сборочных операций. Оформляют технологическую документацию. 2.1Виды сборочных соединений Все соединения деталей и узлов подразделяются на подвижные и неподвижные. Подвижные соединения подразделяются на разъемные и неразъемные. К разъемным соединениям относятся винтовые, болтовые, шпилечные, штифтовые; по посадкам (глухой, тугой, напряженной, плотной), шпоночные, шлицевые. К неразъемным соединениям относятся сварные, паяные, клепанные, клеевые, по посадкам с натягом. Сварка осуществляется за счет совместной кристаллизации или взаимной диффузии атомов соединяемых деталей. Пайка. Имеется припой (легкоплавкий металл: олово, олово с серебром и др. ), который при плавлении и последующем остывании соединяет детали между собой. Пайка требует подготовки поверхностей, в частности, удаления окисных пленок. Пайкой соединяют медные детали и сплавы меди (латунь, бронзу), а также нержавеющую сталь. Шире всего применяется в радиопромышленности. Клепка широко используется для соединения тонколистовых материалов, которые плохо свариваются, в частности, алюминиевых сплавов. В авиации и ракетостроении клепка – основной вид крепления обшивки к силовому набору. Клепка – малопроизводительный, плохо поддающийся автоматизации процесс. К подвижным соединениям относятся зубчатые зацепления, шарнирные и другие соединения.  Рисунок 3 – разъемные соединения деталей 2.2 Область применения оборудования, инструмент и приспособления для сборочных работ, их применение Оборудование, инструмент и приспособления применяются для: - слесарной обработки деталей приспособлений, режущего и измерительного инструмента; - сборки приспособлений, режущего и измерительного инструмента; - ремонта приспособлений, режущего и измерительного инструмента. уметь: - обеспечивать безопасность работ; - выполнять слесарную обработку деталей с применением универсальной оснастки; - выполнять сборку приспособлений, режущего и измерительного инструмента; - выполнять ремонт приспособлений, режущего и измерительного инструмента; - выполнять закалку простых инструментов; - нарезать резьбы метчиками и плашками с проверкой по калибрам; - изготавливать и выполнять доводку термически не обработанных шаблонов, лекал и скоб под закалку; - изготавливать и ремонтировать инструмент и приспособления различной сложности прямолинейного и фигурного очертания (резцы фасонные, фрезы наборные, развертки разжимные, штангенциркули, штампы, кондукторы и шаблоны); - изготавливать, регулировать, ремонтировать крупные сложные и точные инструменты и приспособления (специальные и делительные головки, пресс-формы, штампы, кондукторы, измерительные приспособления, шаблоны) с большим числом связанных между собой размеров, требующих обработки по 6-7 квалитетам; - изготавливать сложный и точный инструмент и приспособления с применением специальной технической оснастки и шаблонов; - изготавливать и ремонтировать точные и сложные инструменты и приспособления (копиры, вырезные и вытяжные штампы, пуансоны, кондукторы); - выполнять разметку и вычерчивать фигурные детали (изделия); - выполнять доводку инструмента и рихтовку изготовляемых изделий; - выполнять доводку, притирку и изготовление деталей фигурного очертания по 8 -10 квалитетам с получением зеркальной поверхности; - выполнять доводку, притирку и изготовление деталей с фигурными очертаниями по 5 квалитету и параметру шероховатости Ra 0,16-0,02; - проверять приспособления и штампы в условиях эксплуатации. знать: - технику безопасности при работе; - назначение, устройство и правила применения слесарного и контрольно-измерительных инструментов и приспособлений, систему допусков и посадок; - квалитеты и параметры шероховатости, и обозначение их на чертежах; - принцип работы сверлильных станков; - правила установки припусков для дальнейшей доводки с учетом деформации металла при термической обработке; - элементарные геометрические и тригонометрические зависимости и основы технического черчения; - устройство применяемых металлообрабатывающих станков различных типов; - правила применения доводочных материалов; - припуски для доводки с учетом деформации металла при термической обработке; - состав, назначение и свойства доводочных материалов; - свойства инструментальных и конструкционных сталей, различных марок; - влияние температуры детали на точность измерения; - способы термической обработки инструментальных и конструкционных сталей.  Рисунок 4 – Инструменты и приспособления 2.3Технология электрического монтажа радиоэлектронной аппаратуры. Элементы электрического монтажа Сборка радиоэлектронной аппаратуры (рисунок 5) по принципу концентрации операций подразумевает выполнение всех необходимых манипуляций над всем изделием или каким-либо его элементом на одном рабочем месте. Это повышает качество сборки и облегчает процесс нормирования. Но придерживаться данного принципа можно лишь в случаях единичной и мелкосерийной сборки радиоэлектронной аппаратуры из-за больших затрат времени и повышенной трудоемкости механизации операций. Дифференцированная сборка радиоэлектронной аппаратуры выполняется по принципу разделения всех необходимых манипуляций на несколько более простых. Такой подход приводит к механизации и автоматизации выполняемых операций, для контроля которых не нужны специалисты высокой квалификации. Дифференцированная сборка радиоэлектронной аппаратуры подходит для серийного и массового производства. Важно не допускать дробления всех необходимых действий на излишне мелкие операции, чтобы не тратить лишние ресурсы на перевозку, создание новых производственных площадей, а также, чтобы избежать повышенной утомляемости рабочих при выполнении повторяющихся действий. Для каждого случая необходимо рассчитывать технико-экономические показатели, от которых будет зависеть принятие решения о необходимости дифференциации сборочных и монтажных работ.  Рисунок 5 – Элементы электрического монтажа 2.4Правила подготовки выводов деталей к монтажу. Пайка радиодеталей на монтажной плате должна обеспечивать надежный электрический контакт и механическую прочность. Подготовка радиодеталей к пайке заключается в механической очистке выводов от окиси с помощью скальпеля и наждачной бумаги, залуживании выводов и придания им формы, наиболее удобной для установки и пайки на печатной плате. |