отчет по практике. 2. История предприятия Акционерное общество фирма "Молоко"

Скачать 306.56 Kb. Скачать 306.56 Kb.

|

2. История предприятия Акционерное общество фирма "Молоко" - один из лидеров предприятий пищевой промышленности области. Проектная мощность завода - тонн перерабатываемого молока в сутки, по готовой продукции - 25 тонн цельномолочной продукции в смену, 20 тонн масла животного, 12 тонн сухого молока, 1 тонна сыра твердого в сутки. Численность работающих на предприятии - 470 человек, 40% работающих имеет высшее и среднее специальное образование. Строительство Россошанского завода ЗЦМ (заменителя цельного молока) начато в 1979 году на базе действующего городского молочного завода. Завод проектировался и строился на комплектном оборудовании производства ЧССР. Проектная мощность завода - 500 тонн перерабатываемого молока в сутки, по готовой продукции - 25 тонн цельномолочной продукции в смену, 20 тонн масла животного, 12 тонн сухого молока. Основные производственные цеха завода: приемно-моечный цех, аппаратный цех, маслоцех, цех сухого молока (с выпарным отделением,отделением подготовки смеси, сушки, фасовки), цех цельномолочной продукции, хим. и бак. лаборатория, централизованное моечное отделение, заквасочное отделение. Вспомогательные службы предприятия: котельная для обеспечения предприятия паром и горячей водой, компрессорная аммиачная и воздушная, механический цех с ремонтной мастерской и токарным участком, электроцех с участком ремонта и перемотки электродвигателей, складские помещения, автопарк, стройцех со столярной мастерской, КНС, отделение приема и хранения мазута. Строительство завода ЗЦМ было окончено в июне 1984 года, 20 июня было получено первое сухое молоко, в августе - масло животное. 2. Инструктаж по ТБ в производственных цехах молочного предприятия 1. К работе по производству молочных продуктов допускаются лица, возраст которых соответствует установленному законодательством, которые прошли медицинский осмотр и не имеющие противопоказаний к выполнению данных работ, прошедшие инструктаж, стажировку и проверку знаний по вопросам охраны труда. Перед допуском к самостоятельной работе рабочие должны пройти стажировку в течение 2-14 смен (в зависимости от характера работы, квалификации работника) под руководством специально назначенного лица. 2. Машины и оборудование должны быть закреплены персонально за работниками приказом по организации. Временную передачу машины другому работнику необходимо оформлять соответствующим письменным распоряжением. 3. При переводе работников на другой вид работ или на другую машину помимо обучения необходимо проводить стажировку и проверку знаний по вопросам охраны труда. 4. Рабочий, занятый производством молочных продуктов, обязан: -соблюдать требования по охране труда, а также правила поведения на территории организации, в производственных, вспомогательных и бытовых помещениях; -исполнять другие обязанности, предусмотренные законодательством по охране труда; -выполнять нормы по охране труда, предусмотренные коллективным договором, соглашением, трудовым договором, правилами внутреннего трудового распорядка, должностными обязанностями. 5. Работающие должны выполнять только ту работу, по которой прошли инструктаж и на которую выдано задание. Перепоручать свою работу другим лицам запрещено. 3. Ассортимент вырабатываемых молочных продуктов на данном предприятии Акционерное общество фирма «Молоко» производит следующие виды молочных продуктов: -молоко пастеризованное с м.д.ж 3,2%,2,5%, -молоко "Детское" фторированное, -молоко топленое. 3.1 Требования ГОСТ на молоко питьевое с м.д.ж 2,5% По органолептическим характеристикам продукт должен соответствовать требованиям, представленным в таблице 3.1.1 Таблица 3.1.1

По физико-химическим показателям продукт должен соответствовать нормам, указанным в таблице 3.1.2: Таблица 3.1.2

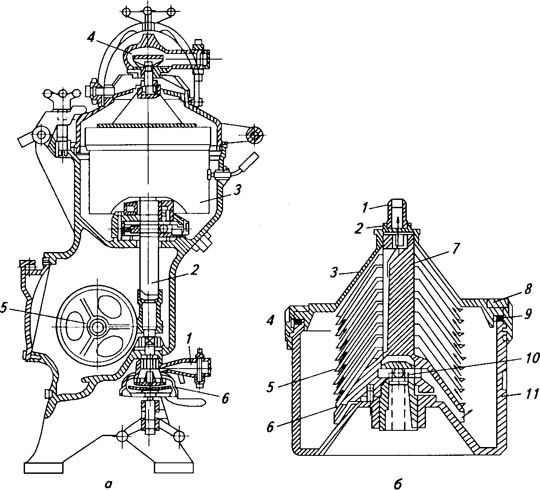

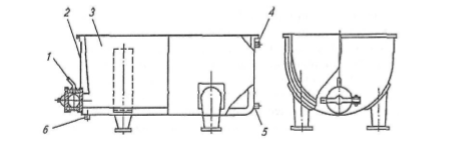

Требования к сырью: Для изготовления пастеризованного и топленого продукта применяют: - молоко коровье сырое по ГОСТ 31449 и нормативным и техническим документам, действующим на территории государств, принявших стандарт; - молоко обезжиренное - сырье по нормативным и техническим документам, действующим на территории государств, принявших стандарт; - сливки - сырье по нормативным и техническим документам, действующим на территории государств, принявших стандарт; - пахту, полученную при производстве сладкосливочного масла по нормативным и техническим документам, действующим на территории государств, принявших стандарт. 3.2 Технологическая схема молока пастеризованного Приемка и оценка качества молока  Охлаждение молока до t = 4-6ºC и резервирование  Подогрев молока до t = 40-45ºС  Нормализация (в потоке на сепараторе-нормализаторе)  Гомогенизация смеси (при t = 55 – 600С и давлении 12,5 ± 2,2 МПа)  Пастеризация смеси при t = 76 ± 20С, (с выдержкой 15- 20с)  Охлаждение молока до t = 4-60С  Розлив молока в пакеты  Хранение молока при t = 4 ± 20С, 36 ч (с момента окончания технологического процесса, в том числе на предприятии - изготовителе не более 18 часов) Рис. 3.2.1 Частная рабочая диаграмма производства молока питьевого Принцип действия и устройства оборудования для механической и тепловой обработки молочного сырья при производстве питьевого молока Сепараторы для молока могут работать от ручного привода (бытовые приборы) или электрического (бытовые и промышленные). В зависимости от вида прибора, его необходимо подключать к сети 220 или 380 Вт. Главная часть любого сепаратора – барабан, внутри которого находится стояк с конусообразными дисками (по типу тарелок), соединенными попарно. Именно здесь происходит очистка продукта. В основу работы сепаратора молокоочистителя заложен принцип центрифуги. Через вертикальную трубку молоко поступает в междисковое пространство. Диски достигают определенной скорости вращения (в зависимости от вида прибора, в среднем около 4 000 оборотов в минуту) и вещества с большей плотностью, чем у молока (механические примеси и соматические клетки) отлетают к краям. За счет меньшей плотности, молоко, напротив, смещается к центру и стекает по специальному желобу (или в отдельный резервуар). Механические примеси и соматические клетки оседают на стенках барабана. В большинстве приборов их необходимо очищать вручную, но в некоторых сепараторах для молока встроена функция автоматической чистки. Последовательность операций. При очистке выполняются следующие операции: 1. Молоко заливают в специальный приемник. 2. По трубке жидкость поступает в основной барабан. 3. В барабане оно распределяется в междисковом пространстве. 4. Центрифуга раскручивает диски, из-за чего вещества с большей плотностью оседают на стенках, а молоко скапливается в центре и отводится через специальный желоб. 5. По окончанию работы барабан необходимо промыть.  1-- стяжная гайка; 2-- корпус барабана; 3 -- разделительная тарелка; 4-- пакет тарелок; 5--тарелкодержатель; 6-- уплотнительное кольцо; 7--основание барабана Рис. 3.3.2 Схема устройства сепаратора-молокоочистителя 3.4 Виды упаковки, используемой для розлива питьевого молока. Расфасовочные автоматы, входящие в состав линии по выработке молока питьевого Молоко разливают в потребительскую и транспортную тару. Розлив в мелкую потребительскую тару проводят на автоматических линиях. Тара разового потребления находит более широкое применение. Она значительно легче, компактнее, удобнее для потребителя и транспортировки и исключает сложный и трудоёмкий процесс мойки тары возвратной, гигиеничнее, меньше производственных, энергетических и трудовых затрат. Бумажные пакеты имеют форму тетраэда (тетра-пак), покрытые внутри полиэтиленом, снаружи - парафином. Пюр-Пак вместимостью 1л представляет собой штампованные бумажные пакеты, которые имеют большую ширину швов, что обеспечивает высокую надёжность упаковки. Ф  ин-пак - упаковка из полимерной плёнки, из которой продольной сваркой образуют рукав, заполняют молоком и поперечной сваркой пакет закрывается. Высокими защитными свойствами обладает чёрно-белая и бело-коричневая плёнки. ин-пак - упаковка из полимерной плёнки, из которой продольной сваркой образуют рукав, заполняют молоком и поперечной сваркой пакет закрывается. Высокими защитными свойствами обладает чёрно-белая и бело-коричневая плёнки. Фасовка жидких и вязких продуктов в полиэтиленовые пакеты дозами 0,25; 0,5 и 1л Технические характеристики: Производительность, пакетов/ч до 1400 Диапазон дозирования, мл 0,25; 0,5; 1,0 Допустимая погрешность дозирования, не более, % 1 Расход охлаждающей воды, л/мин 1,0 Рис.3.4.3 Автомат молокоразливочный Размеры рулона с пленкой: - ширина, мм 320-340 - диаметр, мм 400 - толщина плёнки, мм 0,07 Тип привода пневматический Потребление сжатого воздуха, куб.м/ч 9,6 Давление сжатого воздуха, кгс/кв.см 6 Установленная мощность, кВт 1,1 Габаритные размеры, мм 900х1000х2000 Масса, кг 180 Автомат оснащен самовсасывающим объемным дозатором, шестипозиционным механизмом нанесения даты, счетчиком пакетов и озонатором для обработки внутренней поверхности пленки. Особенностями автомата являются низкое потребление сжатого воздуха, возможность работы по фотометкам, надежное формирование швов, малые габаритные размеры и вес. 4. Ассортимент вырабатываемых кисломолочных напитков на данном предприятии На АО фирма «Молоко» производят кисломолочные напитки: Кефир с м.д.ж. 1,0%; 2,5%; 3,2% . Ряженка с м.д.ж. 2,5%,4,0%. Варенец с м.д.ж. 2,5%. Бифилайф с м.д.ж. 2,5%, 3,2%, Йогурт 4.1 Требования ГОСТ на кисломолочные напитки (варенец с м.д.ж 2,5%) Продукт изготовляют в соответствии с требованиями ГОСТ 31667-2012 «МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ ВАРЕНЕЦ. Технические условия».Продукт по органолептическим характеристикам должен соответствовать требованиям, указанным в таблице 4.1.3: Таблица 4.1.3

По физико-химическим показателям продукт должен соответствовать требованиям, указанным в таблице 4.1.4: Таблица 4.1.4

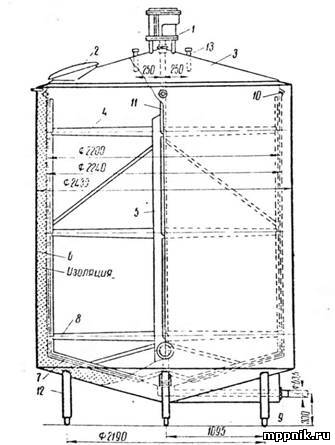

Для изготовления продукта применяют следующее сырье: - молоко коровье не ниже второго сорта по ГОСТ 13264; - молоко обезжиренное-сырье по документу, действующему на территории государства, принявшего стандарт; - концентрированное-сырье, сливки-сырье по нормативной или технической документации, действующей на территории государства, принявшего стандарт; - молоко сухое по ГОСТ 4495; - сливки сухие по ГОСТ 1349; - закваски и бактериальные концентраты, состоящие из термофильных молочнокислых стрептококков; - воду питьевую по ГОСТ 2874 (для восстановления сухих молочных продуктов). 4.2 Технологическая схема кисломолочного напитка (по индивидуальному заданию) П  риемка и оценка качества молока риемка и оценка качества молокаО  хлаждение молока до t =4-6ºС и резервирование хлаждение молока до t =4-6ºС и резервированиеС  оставление нормализованной смеси оставление нормализованной смесиПодогрев смеси до t =40-45ºС и очистка от механических примесей на сепараторе-молокоочистителе  П  астеризация смеси при t =90-95ºС с выдержкой 5-6мин астеризация смеси при t =90-95ºС с выдержкой 5-6минГ  омогенизация при давлении 15±2МПа омогенизация при давлении 15±2МПаОхлаждение смеси до температуры заквашивания 3  9±ºС 9±ºСЗаквашивание смеси путем внесения 5% закваски, приготовленной на бифидобактериях и термофильном молочно-кислом стрептококке  Сквашивание смеси 5-6ч до кислотности сгустка 80-110ºТ  Перемешивание и охлаждение сгустка t=16-20ºС в  течение 45±15мин течение 45±15мин Доохлаждение сгустка на пластинчатом охладителе д  о температуры не выше 6ºС о температуры не выше 6ºСР  асфасовка и упаковка в полиэтиленовые пакеты асфасовка и упаковка в полиэтиленовые пакеты Хранение готового продукта при t не выше 6ºС – 3суток, в т.ч. на предприятии-изготовителе не более 36часов Рис. 4.2.3. Частная рабочая диаграмма производства варенца 4.3 Виды заквасок применяемых при производстве кисломолочных напитков. Правила приготовления заквасок. Порядок внесения заквасочных культур в подготовленное молоко. Режимы хранения заквасок на молочном предприятии Закваски, выращиваемые в специальных научно-производственных лабораториях, называют маточными или лабораторными. Они являются основой для получения производственных или потребительских заквасок. Потребительские закваски подразделяют на материнские, или первичные; промежуточные, или вторичные, и производственные, или третичные. Материнские закваски получают при посевах маточных заквасок, промежуточные и производственные - соответственно при посевах материнских и промежуточных заквасок. Различают одноштаммовые закваски, состоящие из одного штамма микроорганизма, многоштаммовые — из нескольких штаммов одного вида и смешанные закваски, в состав которых входят многие штаммы разных видов микробов. По составу микрофлоры основные закваски, применяемые в молочной промышленности, подразделяют на 3 группы: бактериальные, грибковые, смешанные. Правила приготовления заквасок. На предприятиях молочной отрасли закваски готовят путем сквашивания молока чистыми культурами молочнокислых бактерий (штаммов). Штаммы чистых культур молочнокислых бактерий выделяют из молока, кисломолочных продуктов, растений в специальных лабораториях и поставляют на предприятия в виде сухой или жидкой закваски, сухого или замороженного бактериального концентрата, штаммов молочнокислых бактерий и дрожжей, кефирных грибков. Жидкие закваски представляют собой штаммы молочнокислых бактерий, выращенных в стерильном молоке, а после сушки (распылительной или сублимационной) их используют в сухом виде. Сухой бактериальный концентрат получают путем сушки смеси его суспензии с защитной средой. Срок хранения сухих заквасок и бактериального концентрата не более 3 мес, а жидких заквасок — не более 2 недели при температуре 4 ± 2 °С. Контроль производственной закваски проводится следующим образом. Производственная закваска, приготовленная из концентрата беспересадочным способом, должна проверяться по следующим показателям и характеризоваться указанными ниже свойствами: время образования сгустка молока — 14... 18 ч; титруемая кислотность 90...105°Т; наличие углекислого газа — более 1 см3 (по поднятию сгустка закваски при ее нагревании до 90 ± 2°С); наличие ацетоина + диацетила — 3...5 условных единиц (по пробе с гидроокисью калия, интенсивность окрашивания смеси через 15 мин): микроскопический препарат— диплококки, цепочки кокков различной длины, допускаются единичные кокки (в заквасках из концентрата «БК-Углич-5А» и «Биоатибут» кроме кокков должны присутствовать палочки различной длины); органолептическая оценка — вкус чистый, кисломолочный, выраженный сгусток ровный, достаточно плотный без видимых следов газообразования и отделения сыворотки; • бактерии группы кишечных палочек в закваске или активизированном концентрате не должны обнаруживаться при посеве 10 см3 в среду Кесслер. Закваски следует хранить при температуре от 0 до 6°С и относительной влажности воздуха не более 80 %. Продолжительность хранения – не более 1 года. Культуры можно перевозить без специального охлаждения не более 72 часов. 4.4 Принцип действия и устройства технологического оборудования для производства кисломолочных напитков Резервуар (рис.4.4) состоит из корпуса, мешалки, привода, моечного устройства, крышки люка, датчиков верхнего и нижнего уровней, крана отбора проб, термометра сопротивления, стеклянного термометра и регулируемых опор. Корпус представляет собой вертикальный цилиндрический сосуд с днищем и крышкой, теплообменной рубашкой в виде змеевика и патрубками подвода и отвода тепло хладагента. Корпус термоизолирован фенолформальдегидным пенопластом и облицован тонколистовой сталью. К нижнему днищу приварены регулируемые опоры. Мешалка, установленная вертикально, имеет форму трубчатого контура с диагональной лопастью. В нижней части мешалка опирается на подшипник скольжения. Привод представляет собой плиту с установленным на ней мотором. .  1 - стеклянный термометр, 2 - термометр сопротивления, 3 -пробный кран, 4 - привод, 5 - моечное устройство, 6 - крышка,7 - вход хладагента, 8 - мешалка, 9 - теплоизоляция, 10 - корпус, 11 - днище, 12 - выход хладагента, 13 – датчик нижнего уровня, 14 - патрубок наполнения-опорожнения, 15 - опоры, 16 -крышка люка, 17 - лестница с площадкой обслуживания, 18 - смотровое окно, 19 - светильник, 20 - датчики верхнего уровня, 21 - воздушный клапан. Рис. 4.4.4 Схема резервуара для заквашивания и скашивания смеси Моечное устройство состоит из двух головок, вращающихся во взаимно перпендикулярных плоскостях, каждая из которой имеет изогнутые трубки, создающие при вытекании на них жидкости реактивную силу, вращающую головки. Заполнение и опорожнение резервуара продуктом осуществляется через патрубок, расположенный в нижней части корпуса. Для - контроля температуры продукта в нижней части корпуса установлены стеклянный термометр и термометр сопротивления. Для определения верхнего уровня продукта в верхней части корпуса установлены датчики верхнего уровня, для сигнализации опорожнения - датчик нижнего уровня, Для взятия пробы продукта в целях определения его кислотности лабораторным способом в цилиндрической части резервуара предусмотрен кран, В резервуаре имеется люк, закрываемый крышкой посредством защелки. У крышки люка установлен конечный выключатель. На верхней крышке резервуара расположен патрубок для подсоединения к внешней охладительной установке. Система охлаждения в виде замкнутой спиральной рубашки позволяет прокачивать тепло хладагенты под избыточным давлением, что повышает эффективность теплообмена и упрощает проектные решения по обвязке резервуаров у потребителя трубопроводами тепло хладагентов. Технологический процесс выработки кисломолочных напитков и созревания сливок включает в себя следующие операции: заполнение резервуара продуктом до определенного уровня; введение в продукт закваски (при необходимости); перемешивание продукта; сквашивание или созревание продукта; охлаждение готового продукта, Резервуары оснащены средствами контроля, автоматического и дистанционного управления технологическими процессами, что позволяет обеспечить минимальную трудоемкость эксплуатации и высокое качество вырабатываемых продуктов. Ассортимент вырабатываемой сметаны на данном предприятии На АО фирме «Молоко» вырабатывают следующий ассортимент сметаны: -Сметана с м.д.ж 10%; -Сметана с м.д.ж. 20%. 5.1Требования ГОСТ (ТУ) на сметану с м.д.ж. 30% Продукт изготовляют в соответствии с требованиями ГОСТ 31452-2012.По органолептическим характеристикам продукт должен соответствовать требованиям таблицы 5.1.5: Таблица 5.1.5

По физико-химическим показателям продукт должен соответствовать требованиям, указанным в таблице 5.1.6: Таблица 5.1.6

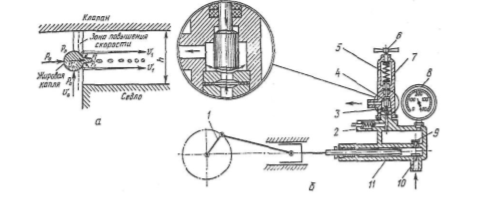

5.2 Технологическая схема производства сметаны (по индивидуальному заданию) Приемка и оценка качества молока ↓ Охлаждение молока до t = 4-6°С и хранение не более 12ч ↓ Подогрев молока до t = 40-45ºС и сепарирование ↓ Для студенческой сметаны нагревание сливок до t = 40-45ºС и введение наполнителя в сливки при перемешивании ↓ Гомогенизация сливок при t = 60-70ºС и давлении для сметаны: 25% - 8-12МПа; 15%— 14-18МПа ↓ Пастеризация сливок при t = 90-96°С, выдержка 15-20сек. ↓ Охлаждение сливок до t =28± 2ºС – 10% , t = 24±2ºС – для 20% ↓ Заквашивание сливок путем внесения 5% закваски, приготовленной на чистых культурах мезофильных молочнокислых стрептококков и перемешивание 20-25мин ↓ Сквашивание сливок не более 10 ч при =26-28ºС до кислотности сгустка 60-90ºТ для 10% сметаны; 60-75°Т — 20%-ной при 20-24ºС летом и =22-26°С зимой ↓ Охлаждение сметаны до t не ниже 18ºС для сметаны 10% и t = 16-18ºС для 20% сметаны ↓ Расфасовка сметаны в полистироловые стаканчика ↓ Охлаждение и созревание t = 0-8ºС, 6-12 часов для 10% сметаны; 10-12ч для 20%-ной сметаны ↓ Хранение при t = 4±2ºС 3 суток для негерметичной упаковки Рис.5.2.5 Частная рабочая диаграмма производства сметаны 5.3 Принцип действия и устройства технологического оборудования для производства сметаны Наибольшее распространение нашли гомогенизаторы высокого давления с трехплунжерными насосами. Схема устройства плунжерного гомогенизатора клапанного типа показана на рис. 5.3.6:  a — схема дробления жировых шариков: V1 ,V0 — скорость молока соответственно перед клапанной щелью и в клапанной щели; Р0,P1, — давление соответственно перед щелью и в щели; А — высота клапанной щели; 6— принципиальная схема устройства:1 — кривошипно-шатунный механизм; 2— предохранительный клапан; 3 — седло; 4— гомогенизирующий клапан; 5 — пружина; б — регулировочный винт; 7— гомогенизирующая головка; 8 — манометр; 9, 10 — нагнетательный и всасывающий клапаны; — плунжерный насос Рисунок 5.3.6. Схема клапанного гомогенизатора Молоко при ходе плунжера влево проходит через всасывающий клапан 3 в цилиндр, а при ходе плунжера вправо проталкивается через клапан 4 в нагнетательную камеру, на которой установлена манометрическая головка 10 для контроля давления. Она имеет дросселирующее устройство, дающее возможность эффективно уменьшить амплитуду колебания стрелки манометра. Далее молоко по каналу поступает в головку 5, в которой поднимает клапан 7, прижимаемый к седлу 6 пружиной 8. Натяжение пружины регулируется винтом 11. Клапан и седло притерты друг к другу. В нерабочем положении клапан плотно прижат к седлу пружиной 8, которая сжата регулировочным винтом 11, а в рабочем, когда нагнетается жидкость, клапан приподнят давлением жидкости и находится в «плавающем» состоянии. Характерным показателем режима гомогенизации, играющим большую роль при регулировке машины, является давление гомогенизации. Чем оно выше, тем эффективнее процесс диспергирования. Давление регулируют винтом 11, руководствуясь показаниями манометра 10. При завинчивании винта давление пружины па клапан увеличивается, следовательно, высота клапанной щели уменьшается. Это приводит к увеличению гидравлических сопротивлений при движении жидкости через клапан, т.е. к увеличению давления, необходимого для проталкивания данного количества жидкости. Способность плунжерного насоса создавать высокое давление ставит под угрозу сохранность деталей в случае, если канал засорится в седле клапана. Поэтому гомогенизатор снабжен предохранительным пружинным клапаном 9, через который жидкость выходит наружу, когда давление в машине выше установленного. Предельное давление, при котором предохранительный клапан открывается, регулируют, затягивая винтом пружину. 5.4 Виды заквасок используемых в производстве сметаны При производстве сметаны используют следующие виды заквасок: Видовой состав:Lасtococcuslactissp. lactis Laсtococcus lactis sp. cremoris Leuconostoc mesenteroides sp.cremoris Laсtococcus lactis sp. lactis biovar. diacetylactis Streptococcus salivarius sp. thermophilus Культура используется при производстве сметаны резервуарным и термостатным способом и для молочнокислых ассортиментов. В состав микрофлоры входят штаммы лактококков и термофильного стрептокока, обеспечивающие плотную и гладкую структуру сметаны и приятным ароматом. Культуры обладаютнизким уровнем постокисления и газообразования при хранении. 5.5 Виды упаковочных материалов для сметаны

Для упаковки сметаны и последующей транспортировки используется специальная тара: стеклянные бутылочки; пластиковые стаканы; полиэтиленовые пакеты повышенной прочности; картонные коробочки. 6. Ассортимент вырабатываемого творога на данном предприятии На АО фирме «Молоко» вырабатывают следующий ассортимент творога: -Творог с м.д.ж. 1,8% -Творог с м.д.ж. 5% -Творог с м.д.ж. 9% 6.1 Требования ГОСТ (ТУ) на творог (с м.д.ж. 2%) Продукт изготовляют в соответствии с требованиями ГОСТ 31453-2013.По органолептическим характеристикам продукт должен соответствовать требованиям таблицы 6.1.7: Таблица 6.1.7

По физико-химическим показателям продукт должен соответствовать требованиям, указанным в таблице 6.1.8: Таблица 6.1.8

6.2 Технологическая схема производства творога (по индивидуальному заданию) Приемка и оценка качества молока ↓ Охлаждение до t=4-6 ºС ↓ Резервирование ↓ Подогрев молока до t=45 ºС ↓ С  епарирование епарирование↓ Сливки Обезжиренное молоко (нормализованная смесь) ↓ Пастеризация t=76±2ºC в течение 15-20 с. ↓ Охлаждение до температуры заквашивания в летний период 28-30 ºС, в зимний период 30-32 ºС ↓ Заквашивание смеси, 5% закваски на мезофильных и молочнокислых стрептококках Lact lactis, Leus dextranicum ↓ Сквашивание до кислотности 70-80 ºТ, 7-9 ч ↓ Разрезка сгустка, размер по ребру 20 мм ↓ Выдержка сгустка в покое 30-60 мин. ↓ Подогрев сгустка t=40-44ºC ↓ Перемешивание ↓ Выдержка нагретого сгустка 20-30 мин ↓ Частичное удаление сыворотки ↓ Розлив сгустка в лавсановые мешки по 7-9 кг ↓ Самопрессование не более 1-2 ч, t=3-8ºC ↓ ↓ Охлаждение, t=8-15ºC ↓ Расфасовка и маркировка ↓ Хранение t=8ºC, в кашированной фольге 48 ч Рис. 6.2.7. Частная рабочая диаграмма производства творога традиционным способом 6.3 Принцип действия и устройства технологического оборудования для производства творога Наиболее простым оборудованием для производства творога является комплект творожных ванн, состоящий из ванны для сквашивания ВК-2,5 вместимостью 1,5 м3 и ванны для самопрессования ВС-2,5 вместимостью 0,7 м3. Ванна для сквашивания ВК-2,5 (рис. 6.3.8) состоит из рабочего корпуса полуцилиндрической формы с теплообменной рубашкой, патрубков холодной и горячей воды, шиберного крана для слива продукта и четырех ножек для стационарной установки в цехе.  1 — шиберный кран; 2— теплообменная рубашка; 3 — корпус; 4— патрубок; 5 — патрубок наполнения; 6 — сливной патрубок Рис. 6.3.8. Ванна для сквашивания ВК-2,5 6.4 Виды упаковочных материалов для расфасовки и упаковки творога Для упаковки творога и творожных продуктов в настоящее время применяются следующие упаковочные материалы: • пергамент и подпергамент; • кашированная фольга (фольга, кашированная пергаментом или подпергаментом); • пленка полиэтиленовая наполненная; • тара из полистирола и полипропилена. 7. Мойка и дезинфекция технологического оборудования на данном предприятии На АО фирме «Молоко» проводят централизованную мойку оборудования. Цикл мойки оборудования на молочном предприятии включает следующие стадии: • Удаление остатков продуктов путем соскребания, слива и вытеснения водой или сжатым воздухом; • Предварительное ополаскивание водой для удаления рыхлых загрязнений; • Мойка с применением моющих средств; • Ополаскивание чистой водой; • Дезинфекция нагреванием или химическими средствами (по выбору); если эта стадия производится, то цикл завершается окончательной промывкой при соблюдении условия использования воды высокого качества. Каждая стадия требует некоторого времени для достижения приемлемого результата. 7.1Применяемые моющие и дезинфицирующие средства Загрязнения с нагреваемых поверхностей обычно удаляются с помощью моющих средств, содержащих щелочь или кислоту, в этом или обратном порядке, с последующей немедленной промывкой водой, тоща как холодные поверхности обычно моются растворами щелочей и лишь иногда кислоты. Для обеспечения хорошего контакта между щелочным моющим раствором, обычно каустической содой (NaOH), и пленкой загрязнения необходимо добавлять смачивающий агент (смачиватель), который понижает поверхностное натяжение жидкости. Обычно используют Типол (алкиларилсульфонат) — один из анионных смачивателей. Для обеспечения удовлетворительных результатов мойки данным моющим средством следует тщательно контролировать несколько параметров процесса. Этими параметрами являются: • Концентрация раствора моющего сродства • Температура раствора моющего средства • Механическое воздействие на очищаемую поверхность (скорость) • Продолжительность мойки (время). 7.2 Требования ТБ при работе с моющими и дезинфицирующими средствами К работе с дезсредствами допускаются лица не моложе 18 лет, прошедшие соответствующий инструктаж по обязанностям, технике безопасности, мерам предосторожности и профилактике случайных отравлений, изложенным в «Правилах по охране труда работников «дезинфекционного дела». Ответственным за инструктаж является главный врач учреждения или специально назначенное лицо. Лица с повышенной чувствительностью к применяемым химическим средствам от работы с ними отстраняются. Приготовление рабочих растворов дезинфицирующих средств проводят в хорошо проветриваемых помещениях. Хранят растворы и выдерживают в них обрабатываемые объекты в плотно закрывающихся емкостях. Запасы препаратов хранят в местах недоступных для общего пользования, в темной посуде, в сухом, темном и прохладном помещении. Все дезинфекционные средства и растворы должны иметь этикетки с указанием названия, концентрации, даты изготовления и срока годности. Строго соблюдается последовательность и точно выполняются все этапы мойки и обеззараживания, обеспечивающие максимальное удаление с обрабатываемых объектов остатков моющих и дезинфицирующих средств. Всю работу с дезинфицирующими, стерилизующими химическими средствами и инсектицидами проводят в хорошо проветриваемых помещениях, в спецодежде, резиновых перчатках, герметических очках и в четырехслойной марлевой маске или в противопылевых или универсальных респираторах. По окончании работы руки моют и смазывают смягчающим кремом. 7.3 Методика определения наличия моющих и дезинфицирующих средств на технологическом оборудовании, после санитарной обработки Контроль на остаточные количества рабочих растворов щелочных или кислотных моющих средства после ополаскивания осуществляют по наличию (отсутствию) остаточной щелочности (кислотности) на обработанных поверхностях или в смывной воде. Наличие или отсутствие остаточной щелочности (кислотности) на оборудовании проверяют с помощью универсальной индикаторной бумаги для определения рН в интервалах от 0 до 12. Для этого сразу же после мойки и ополаскивания к влажной поверхности участка оборудования, подвергавшегося санитарной обработке, прикладывают полоску индикаторной бумаги и плотно прижимают. Окрашивание индикаторной бумаги в зелено-синий (оранжево-малиновый) цвет говорит о наличии на поверхности оборудовании остаточной щелочности (кислотности). Если внешний вид бумаги не изменился - остаточная щелочность (кислотность) отсутствует. При контроле на остаточную щелочность в смывной воде с помощью индикатора фенолфталеина отбирают в пробирку 10 - 15 см3воды и вносят в нее 2 - 3 капли 1 %-ного раствора фенолфталеина. Окрашивание смывной воды в малиновый цвет свидетельствует о наличии щелочи в воде, при отсутствии щелочи - вода остается бесцветной. При контроле на остаточную кислотность в смывной воде с помощью индикатора метилового красного отбирают в пробирку 10 - 15 см3смывной воды и вносят в нее 2 - 3 капли индикатора. Окрашивание смывной воды в красный цвет свидетельствует о наличии кислоты в воде, при отсутствии кислоты - вода приобретает желтый цвет. 8. Заключение В результате прохождения производственной практики на АО фирма «Молоко» мною были получены профессиональные навыки, необходимые технологу молочной продукции. В ходе практики собраны данные и информация для объективной характеристики предприятия. В отчете подробно дано описание технологических процессов с обоснованием режимов, собрана необходимая нормативно-техническая документация, составлены технологические схемы производства цельномолочных продуктов, позволяющие получать только высококачественные продукты. Можно с уверенностью сказать, что компания АО фирма «Молоко» проводит достаточное количество работ в области Управления Качеством, тем самым повышая свою конкурентоспособность. Применяет на своей практике различные схемы СМК, в том числе и НАССР, что позволяет улучшить производительность и работу предприятия в целом. 9. Список использованной литературы 1.Справочник технолога молочного производства [Текст]. В 8 т. Т. 7. Оборудование молочных предприятий (справочник - каталог) / В. А. Самойлов, П. Г. Нестеренко, О. Ю. Толмачев. - СПб.: ГИОРД, 2004. - 832 с. 2.Проектирование предприятий молочной отрасли с основами пром- строительства [Текст]: учеб. пособ./ Л.В.Голубева, Л.Э. Глаголева, B.М. Степанов - СПб.: ГИОРД, 2006. - 288 с. 3.Т.П. Арсеньева. Справочник технолога молочного производства. Санкт-Петербург ГИОРД 2002г. 4. Сурков В. Д. Технологическое оборудование предприятий пищевой промышленности. М.: Пищевая промышленность, 2010. – 432 с. 5. Технология молока и молочных продуктов / Г. В. Твердохлеб. – М.: Агропромиздат, 2009. – 463с. 6.Технология пищевых производств / Л. П. Ковальская, И. С. Шуб, Г. М. Мелькина. – М.: Внешторгиздат, 2009. – 451 с. 7. Шидловская В. П. Органолептические свойства молока и молочных продуктов. – М.: Колос, 2010. – 380 с. 8. Крусь Г. Н. Методы исследования молока и молочных продуктов / Н. Г. Крусь, А. М. Шалыгина, З. В. Волокотина.- М.: Колос, 2000.-368 с., ил. 9. ГОСТ 31499-2013 Молоко сырье. Технические условия. - М.: Госкомиздат. 10. СанПин 2.3.2. 1078-01. 12.Инструкция по микробиологическому контролю на предприятиях молочной промышленности. 13. Инструкция по санитарной обработке оборудования на предприятиях молочной промышленности. |