Курсовой по оборудованию водород Журович 2 раздел. 2 Конструктивный расчет основного аппарата 1 Описание работы основного аппарата

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

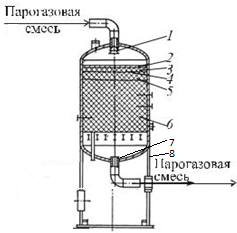

2 Конструктивный расчет основного аппарата 2 Конструктивный расчет основного аппарата2.1 Описание работы основного аппарата Реактор представляет собой вертикальный цилиндрический аппарат, снабженный распределительным устройством ,прижимной решеткой ,сборником и набором штуцеров ,необходимых для проведения технологических операций. Конструкция реакционного аппарата представлена на рисунке 2.1.  1– распределительное устройство; 2– прижимная решетка; 3– керамические шары; 4– сетка; 5– поглотитель каталитических ядов;6– катализатор конверсии окиси углерода ;7-сборник;8- опора цилиндрическая. Рисунок 2.1 – Схема реактора конверсии окиси углерода Сырье подаётся в реактор через верхний штуцер и распределитель, который обеспечивает равномерное распределение парогазового потока в верхнем пустотелом пространстве реактора. Затем поток проходит через слой фарфоровых шариков, которые предназначаются для более равномерного распределения потока по слою катализатора. Задача катализаторов – повышать селективность протекающих химических реакций, увеличивая выход целевого продукта из единицы сырья. Пройдя слой катализатора, продукты реакции проходят слой керамических шаров, сборник и выводятся через штуцер. 2.2 Материальный и тепловой баланс основного аппарата В реакторе конверсии окиси углерода R-103 происходит реакция конверсии окиси углерода и водяного пара с образованием двуокиси углерода и водорода на промотированном медью катализаторе на основе железа/хрома. Материальный баланс реактора R-103 представлен в таблице 2.1: Таблица 2.1 – Материальный баланс реактора конверсии окиси углерода

Таблица 2.2 – Тепловой баланс реактора конверсии окиси углерода

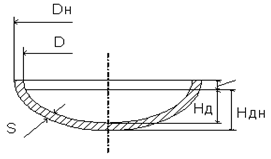

2.2 Механические расчет отдельных узлов и деталей основного аппарата Так как реактор работает под давлением, то его необходимо рассчитать на прочность. Исходные данные для расчёта: диаметр реактора D = 2500 мм (2,50 м); высота Н = 3 700 м давление: рабочее (Pраб) – 2,36 МПа; расчётное (Ррасч) – 2,84 МПа; температура рабочая (Траб) – 410оС; температура расчетная (Траб) – 440оС; материал сталь 12Х18Н10Т [8]; среда– углеводороды, водород, взрывопожароопасная; Расчёту на механическую прочность от внутреннего избыточного или наружного давления и внешних нагрузок должны подвергаться все основные элементы аппарата: обечайка, днище, крышка и др. Допускаемое напряжение [σ], МПа для конструкционных материалов из сталей для рабочих условий принимается по формуле (1) [12]: [σ] = η · σ*, (2.1) где η – поправочный коэффициент (η = 0,8) [12]; σ* – нормативное допускаемое напряжение, МПа. Для данной марки стали при рабочей температуре σ* = 118 МПа [12]. По формуле (2.1) получаем: [σ] = 0,8 · 118 = 94,4 МПа. 2.2.1 Расчет толщины обечайки Цилиндрические обечайки являются одним из основных элементов аппарата. Из одной или нескольких обечаек образуется цилиндрический корпус реактора. Рассчитаем толщину обечайки (SR,см), работающей под давлением (ГОСТ 14249) [12]:  , (2.2) , (2.2)где Ррасч – расчётное давление, МПа; D – диаметр, мм; φ – коэффициент прочности стыкового сварного шва, выполняемого вручную с одной стороны, при 100% длине контролируемых швов = 1 [12]; с – поправка на коррозию, см (С = 3 мм) [19]. Подставив значения величин в формулу 2.2 получим:  мм. мм.Принимаем толщину стенки с надбавкой 45 мм. Допускаемое внутреннее избыточное давление рассчитываем по формуле:  (2.3) (2.3)Подставляя численные значения, получим:  МПа. МПа.Проверяем условие  : : - условие соблюдается. - условие соблюдается.Таким образом, по [20] принимаем толщину стенки  мм. мм. Рисунок 2.1 – Изображение обечайки реактора 2.2.2 Расчет толщины крышек и днищ Днища, также как и обечайки, являются одним из основных элементов химических аппаратов. Т.к. диаметр D < 4 м, целесообразно использовать эллиптическую форму днища с отбортовкой на цилиндр (рисунок 2.2) [13].  D – внутренний диаметр днища, см; S – толщина стенки днища, см; Dн – наружный диаметр, см; НД – высота радиуса кривизны днища, мм; НДН - высота эллиптической части днища, мм Рисунок 2.2 – Днище эллиптическое отбортованное Толщина стенки днища (s1, мм), нагруженного внутренним избыточным давлением, определяется по формуле 2.4 [12]:  ; (2.4) ; (2.4)где R – радиус кривизны в вершине днища. R = D – для эллиптических днищ с НД=0,25 D. Следовательно, из формулы 2.9 толщина стенки днища будет равна:  мм. мм.Толщина днища s1, мм, рассчитывается по формуле [12]: s1 = s1P + c, (2.5) где s1 – толщина днища, мм; s1P – расчётная толщина днища, мм. Подставив значения величин в формулу 2.5 получим: S = 37,89 + 3 = 40,89 мм. Принимаем толщину днища равной 45 мм. Допустимое внутреннее избыточное давление ([P], МПа), определяется по формуле [12]:  ; (2.6) ; (2.6) МПа. МПа.Проверяем условие  : : - условие соблюдается. - условие соблюдается.Это означает, что выбранное днище удовлетворяет условиям работы. По ГОСТ 6533-78 выбираем эллиптическое отбортованное днище с размерами, представленными в таблице 2.2 [13]. Таблица 2.2 – Основные размеры эллиптического отбортованного днища

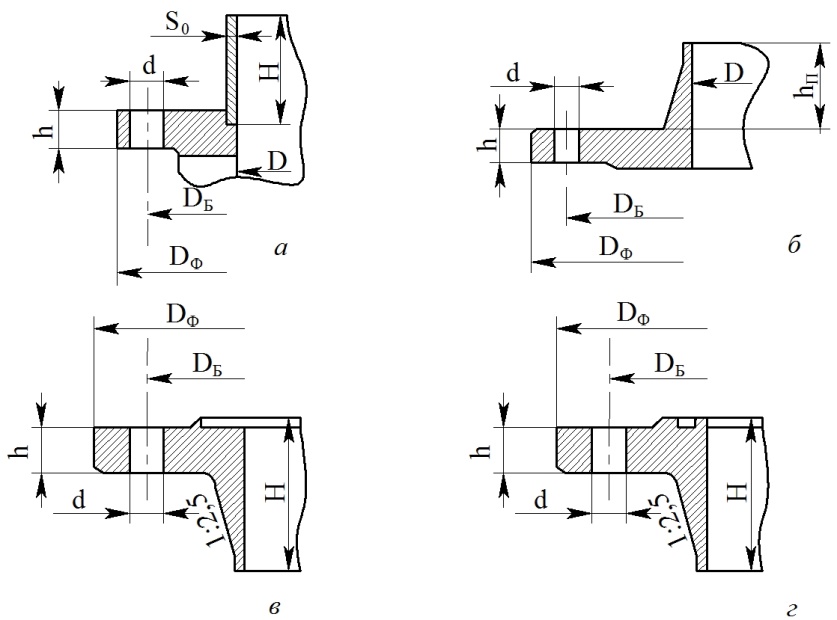

2.2.3 Расчет и подбор штуцеров и фланцев В реактор согласно таблице 2.1 входит смесь газов в количестве 51450,58 м3/ч, выводится Рассчитаем объемный расход газов в условиях в реакторе по формуле  (2.7) (2.7)где Т0, Р0 – соответственно стандартные температура и давление (Т0 = 273 К, Р0=101325 Па); Т, Р – соответственно температура (в К) и давление (в Па) в реакторе; V – расход газа при н.у., м3/ч; Сырье вводится при температуре 380 оС, тогда  м3/с. м3/с.Примем, что сырье вводится в реактор со скорость 25 м/с [21]. Расчет штуцеров сводится к определению внутреннего диаметра штуцера [18]: dш=  , (2.8) , (2.8)где ω – скорость подачи потока, м/с; Vc – объемный расход смеси, м3/с. Определим внутренний диаметр штуцера для ввода сырьевой смеси в реактор по формуле (2.13). d1ш =  = 0,263 м. = 0,263 м.На основании полученных данных, выбираем из стандартного ряда штуцер с условным проходом Dу = 300 мм [18, с. 94]. Продуктовая смесь в количестве 77718,02 м3/ч выводится из реактора при температуре 410 °С, тогда  м3/с. м3/с.Определим внутренний диаметр штуцера для вывода продуктовой смеси из реактора по формуле (2.8). d1ш =  = 0,344 м. = 0,344 м.На основании полученных данных, выбираем из стандартного ряда штуцер с условным проходом Dу = 350 мм [18, с.94]. В химических аппаратах для разъемного соединения составных корпусов и отдельных частей применяются фланцевые соединения преимущественно круглой формы. Фланцевые соединения должны быть прочными, жесткими, герметичными и доступными для сборки, разборки и осмотра. Фланцевые соединения стандартизованы для труб и трубной арматуры и отдельно для аппаратов. Конструкции стандартных стальных фланцев для труб и арматуры показаны на рисунке 2.3. Выбираем фланцы приварные встык с выступом и впадиной. Основные размеры подобранных фланцев к штуцерам в таблице 2.3. (таблица 13.3, с. 217 [13]).  а – стальной приварной к корпусу; б – приварной встык с плоской поверхностью; в – приварной встык с выступом и впадиной; г – приварной встык с шипом и пазом (1:2,5 – рекомендуемый угол конусности) Рисунок 2.3 – Типы фланцев Таблица 2.3 – Основные размеры подобранных фланцев к патрубкам

Выбираем прокладку СНП, которая рассчитана на Ру > 10 МПа, и температуры от –200 до 600. СНП прокладки ОСТ 26.260.454-99 изготавливают из стального центрового (наружного) кольца. Спираль намотана уплотнительной лентой (наполнитель, графитовая фольга) и внутренним кольцом, сделанным из специальной стали. СНП изделия созданы путем намотки чередующихся полосок металла и присадочного материала. Прокладка устанавливается между уплотненными поверхностями и позволяет обеспечивать герметичность при относительно небольшом усилии затяжки болтов. Прокладка должна отвечать следующим основным требованиям: при сжатии с возможно малым давлением заполнять все микронеровности уплотнительных поверхностей сохранять герметичность соединения при упругих перемещениях элементов фланцевого соединения (для этого материал прокладки должен обладать упругими свойствами); сохранять герметичность соединения при его длительной эксплуатации в условиях воздействия коррозионных сред при высоких и низких температурах; материал прокладки не должен быть дефицитным. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||