2. Описание объекта автоматизации Функциональная схема объекта автоматизации

Скачать 455.5 Kb. Скачать 455.5 Kb.

|

|

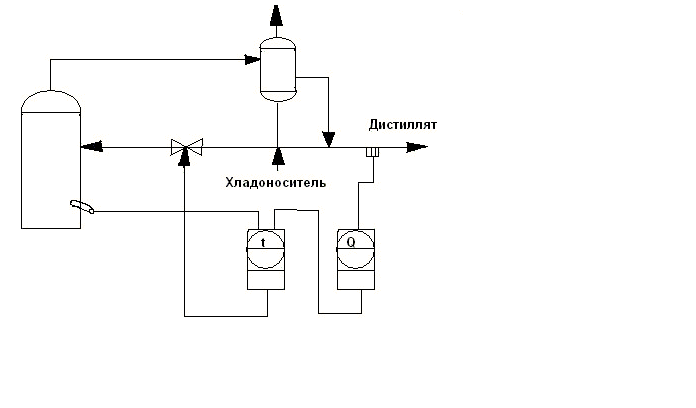

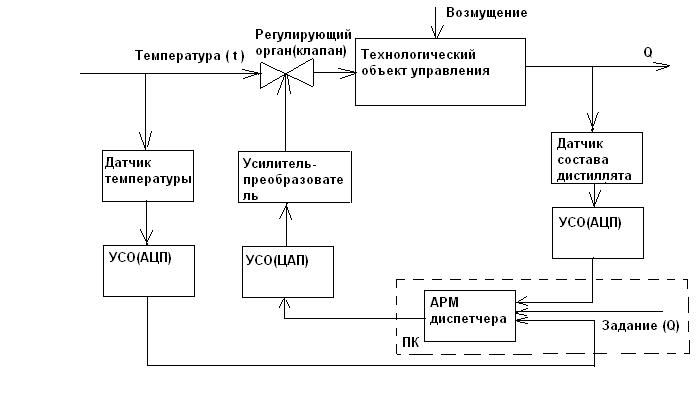

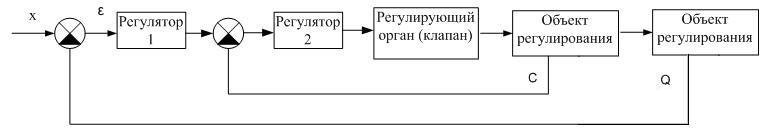

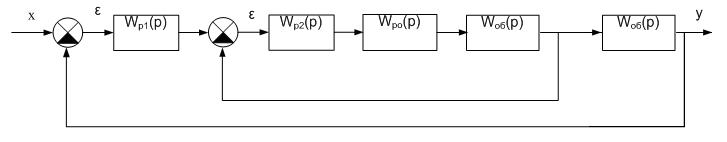

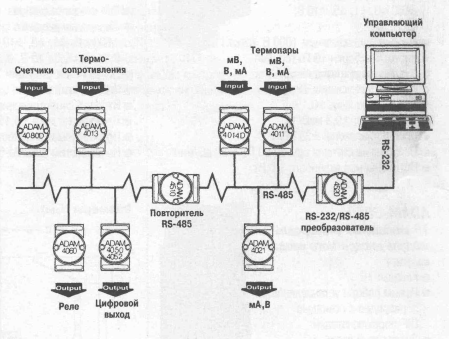

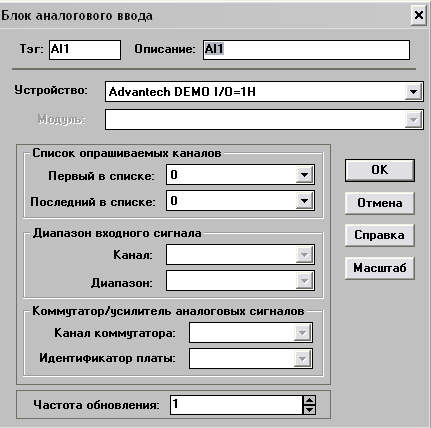

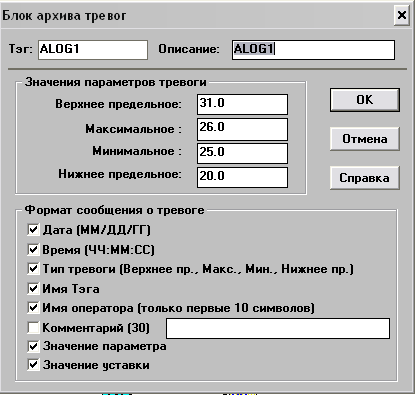

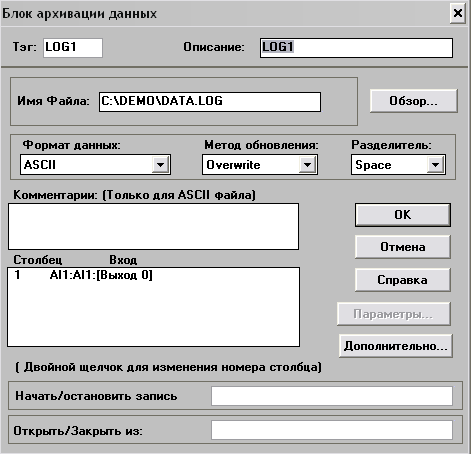

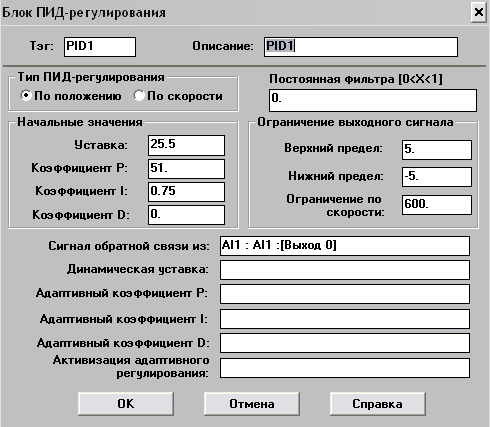

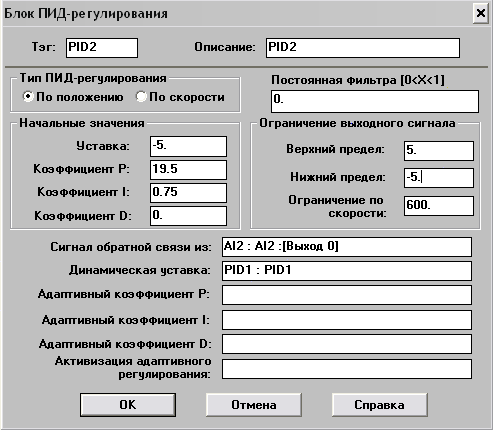

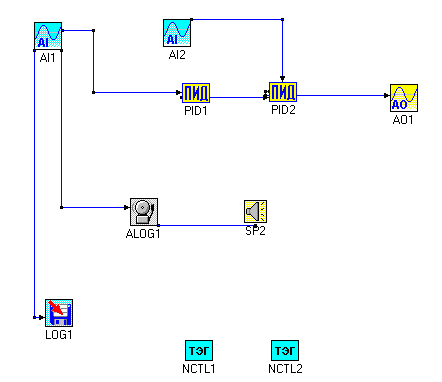

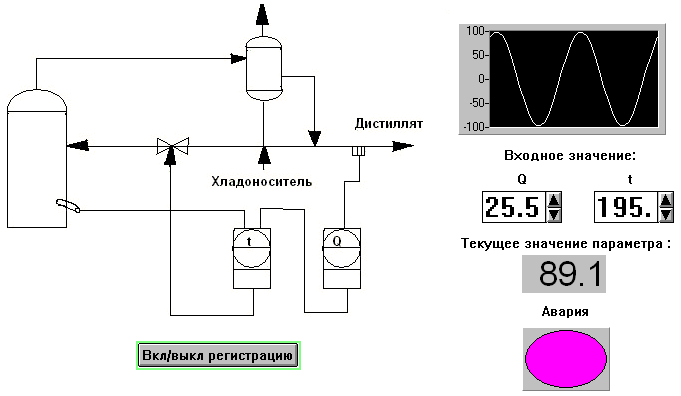

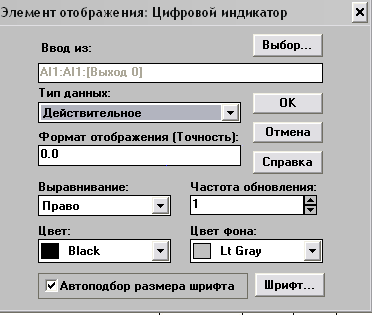

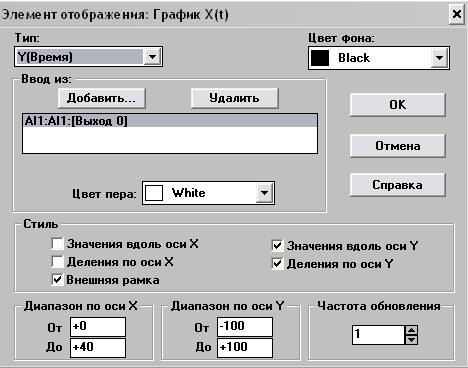

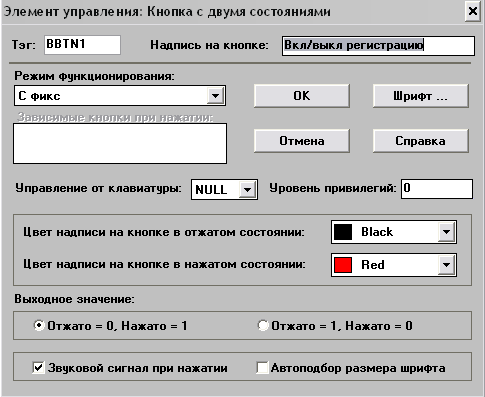

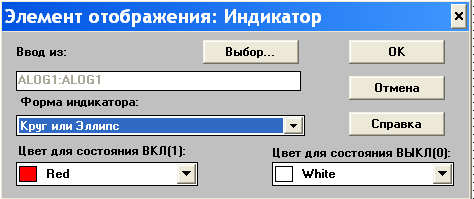

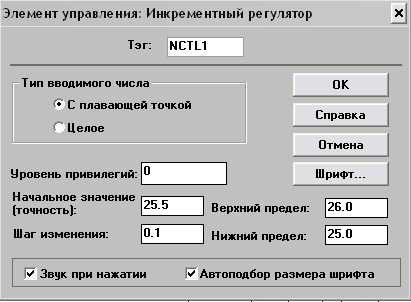

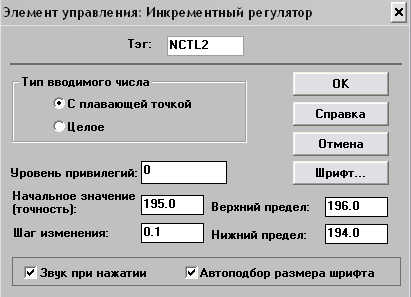

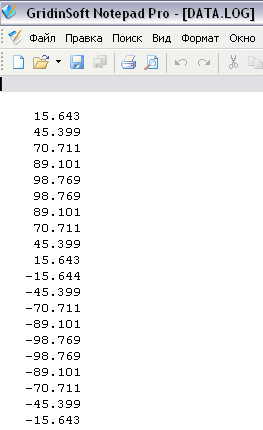

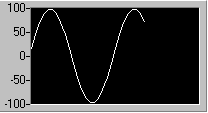

СОДЕРЖАНИЕ. 1. Введение 2. Описание объекта автоматизации 2.1. Функциональная схема объекта автоматизации 2.2. Составление структуры САУ и определение параметров регулятора 3. Требования, предъявляемые к SCADA-системе 4. Разработка концепции SCADA-системы 4.1. Выбор и конфигурирование контроллеров ввода-вывода 4.2. Создание блок-схемы стратегии в редакторе задач Task 4.3. Создание графического интерфейса оператора 5. Проверка работоспособности созданной системы Литература 1. Введение. АСУ ТП в большинстве случаев являются системами организационно-техническими, что означает наличие функций, выполняемых человеком (оператором). Взаимодействие между оператором и технологическим процессом осуществляется с помощью программного обеспечения, получившего общее назначение SCADA. «SCADA-система» (Supervisory Control And Data Acquisition System) – система сбора данных и оперативного диспетчерского управления. В названии присутствуют две основные функции, возлагаемые на SCADA-систему: сбор данных о контролируемом технологическом процессе; управление технологическим процессом. Функции, которые возлагаются на любую SCADA-систему, независимо от того, является она широко тиражируемым продуктом известной компании или создана специалистами отдела АСУ ТП предприятия для своих конкретных нужд, следующие: прием информации о контролируемых технологических параметрах от контроллеров нижних уровней и датчиков; сохранение принятой информации в архивах; вторичная обработка принятой информации; графическое представление хода технологического процесса, а также принятой и архивной информации в удобной для восприятия форме; прием команд оператора и передача их в адрес контроллеров нижних уровней и исполнительных механизмов; регистрация событий, связанных с контролируемым технологическим процессом и действиями персонала, ответственного за эксплуатацию и обслуживание системы; оповещение эксплуатационного и обслуживающего персонала об обнаруженных аварийных событиях, связанных с контролируемым технологическим процессом и функционированием программно-аппаратных средств АСУ ТП с регистрацией действий персонала в аварийных ситуациях; формирование сводок и других отчетных документов на основе архивной информации; обмен информацией с автоматизированной системой управления предприятием или с так называемой комплексной автоматизированной системой (КАС); непосредственное автоматическое управление технологическим процессом в соответствии с заданными алгоритмами. Таким образом, SCADA-система собирает информацию о технологическом процессе, обеспечивает интерфейс с оператором, сохраняет историю процесса и осуществляет автоматическое управление процессом в том объеме, в котором это необходимо. Перечисленные ранее функции могут выполняться набором прикладных программ, разработанных на практически любом языке высокого уровня общего назначения. Причем, по быстродействию, ресурсоемкости и другим показателям эффективности программного обеспечения такие программы могут даже опережать аналогичное ПО, созданное с помощью специализированных инструментальных SCADA-систем. Но инструментальные SCADA-системы позволяют значительно ускорить процесс создания ПО верхнего уровня АСУ ТП, не требуя при этом от разработчика знаний современных процедурных языков программирования общего назначения. Помимо этого SCADA-системы имеют набор специфических механизмов обмена данными с аппаратурой ввода-вывода и встроенную поддержку устройств ввода-вывода, что упрощает реализацию поддержки как имеющихся на объекте, так и вновь появившихся контроллеров и устройств связи с объектом (УСО). 2. Описание объекта автоматизации 2.1. Функциональная схема объекта Объект представляет собой ректификационную колону:  Исходные данные: Значение регулируемого параметра (состав дистиллята) : Q=25,5% , t=195 Предельные значения параметра: ∆Q=0,5% , ∆t=±10 C Тип регулятора: ПИ, ПИ Схема регулирования объекта:  Для удержания состава дистиллята в заданных пределах нужно постоянно измерять его величину и величину расхода хладоносителя с помощью датчика состава дистиллята и датчика температуры. Сигналы от датчиков поступают на УСО – устройство согласования с объектом управления (аналого-цифровой преобразователь), которое преобразует его в цифровой код. После этого полученный код подается на АРМ диспетчера. В соответствии с заложенной программой и опорным значением, АРМ диспетчера выдает сигнал на УСО, (цифро-аналоговый преобразователь). В соответствии с величиной этого сигнала регулирующий орган осуществляет поворот вентиля крана. 2.2. Составление структуры САУ и определение параметров регулятора В общем виде структура системы автоматического регулирования выглядит так:  Наша система представляет собой замкнутую систему с единичной обратной связью, в которой: регулятор 1, регулятор 2 – динамическая система, целенаправленно вводимая в контур, чтобы придать замкнутой системе желаемые свойства (в нашем случае ПИ-регуляторы). объект управления – это физическая система, подлежащая управлению. регулирующий орган – клапан, который регулирует подачу продукта. Структурная схема регулирования в общем виде:  где Q (состав дистиллята) –входная величина; дистиллят - регулируемая (выходная) величина; ε - ошибка рассогласования, отклонение регулируемой величины от заданной; Wp1(p), Wp2(p) – передаточные функции регуляторов; Wpо(p) – передаточная функция регулирующего органа; Wоб(p) – передаточная функция объекта регулирования. Определение параметров: 1. Передаточная функция регулирующего органа: Примем Wpо(p)=1 2. Передаточные функции регуляторов: Чтобы обеспечить отклонение регулируемой величины ∆Q=±0,5% и ∆t=±10 C вычислим коэффициент передачи регуляторов: T – постоянная времени; kр – коэффициент регулятора. ε=1/k, отсюда Крассогл≈1/ε По заданию допустимое отклонение ±5%, следовательно, коэффициенты регуляторов найдем как: К1=25,5/0,5=51; К2 =195/10 = 19,5 Тогда примем: Wpег1(p)=51, Wpег2(p)=19,5. 3.Требования, предъявляемые к SCADA-системе. Для данного объекта необходимо разработать SCADA-систему (система диспетчерского управления и сбора данных), которая выполняла бы следующие функции: прием информации о контролируемых технологических параметрах (состав дистиллята, расход хладоносителя); непосредственное автоматическое управление технологическим процессом. оперативное управление ходом технологического процесса (изменение параметров регулятора); сохранение принятой информации для дальнейшей обработки и формирования сводных данных (месячного отчета); графическое представление хода технологического процесса (мнемосхема объекта), принятой и архивной информации в удобной для восприятия форме (индикаторы, графики); оповещение персонала об обнаруженных аварийных событиях (индикация аварии); ведение журнала аварий, тревог; 4.Разработка концепции SCADA-системы. Для создания SCADA-системы регулирования давления в ректификационной колонне будем использовать пакет Genie 3.0. Данное инструментальное средство выбрано по следующим соображениям: с помощью данного пакета можно реализовать все требования предъявляемые к системе; SCADA система, созданная на базе пакета Genie 3.0, не требует большой вычислительной; в качестве УСО данное программное обеспечение поддерживает контроллеры серии ADAM-4000. 4.1.Выбор и конфигурирование контроллеров ввода-вывода. В качестве УСО будем использовать контроллеры серии ADAM-4000. 1. Для преобразования аналогового сигнала с датчиков состава остатка и расхода теплоносителя (входные сигналы) в цифровой вид выберем контроллеры ADAM-4014D со следующими характеристиками. ADAM-4014D (модуль аналогового ввода): 1 аналоговый вход (диапазон входного напряжения от -10В до +10В); 1 дискретный вход или один канал счетчика событий; 2 дискретных выхода или 2 выхода-защелки сигнала аварийного дискретного управления по верхней и нижней границам входного сигнала; 1 дискретный светодиодный дисплей. 2. Для преобразования цифрового сигнала с выхода регулятора (выходной сигнал) в аналоговый будем использовать контроллер ADAM-4021. ADAM-4021 (модуль цифрового вывода): 12 разрядный ЦАП; программная настройка вывода на В или мА; контроль состояния выхода; программируемая скорость изменения сигнала на выходе; гальваническая развязка 500В. 4. Для преобразования цифрового сигнала от кнопки аварийного отключения (выходной сигнал) будем использовать контроллер ADAM-4050. ADAM-4050 (Модуль дискретного ввода/вывод): 7 дискретных входов; входное напряжение от 0 до 30 В; 8 выходов типа «открытый коллектор»; предусмотрена возможность работы с электронными реле. 5. Для связи АРМа диспетчера с контроллерами будем использовать преобразователь интерфейса RS-232 в RS-485. ADAM-4520 (Модуль преобразователя RS-232 в RS-485) скорость передачи до 38,4 кбит/с; автоматический контроль направления передачи; гальваническая изоляция 500 В; длина сегмента линии до 1200 м; напряжение питания 10…30 В.  Конфигурирование модулей производится с помощью программы Advantech ADAM API. 4.2.Создание блок-схемы стратегии в редакторе задач Task. В редакторе задач Task необходимо создать блок-схему стратегии, которая состоит из функциональных блоков, выполняющих определенные функции. Для передачи данных от одного функционального блока к другому нужно определить связи. Описание блоков. 1.   Блоки аналогового ввода AI1 и AI2, предназначены для приема информации от внешних устройств, датчиков состава остатка и расхода теплоносителя соответственно. При настройке данных блоков в поле «Устройство» необходимо указать порт, к которому подключено устройство (COM 2), а в поле «модуль» - название модуля (АDAM-4014D) . В полях Список опрашиваемых каналов: Первый в списке: Последний в списке должны быть установлены нулевые значения для того, чтобы при исполнении стратегии осуществлялся опрос только канала с номером 0 для ввода в блок аналогового ввода сигнала синусоидальной формы (канал 1 – для ввода сигнала прямоугольной формы, канал 2 – треугольной). 2.  Блок аналогового вывода (AO1), предназначен для передачи управляющего сигнала к усилителю и исполнительному механизму. Конфигурация блока аналогична настройкам блока аналогового ввода, только в поле «модуль» нужно указать ADAM-4021. 3.   Блок архива тревог (ALOG1) предназначен для сохранения в архиве информации о зафиксированных аварийных событиях, связанных с сигналом, поступающим на вход блока архива тревог. Блок имеет вход и выход. Тревоги фиксируются в файле архива событий (\GENIE\GENIE.ELF). Сообщения об аварийных событиях могут отображаться в окне Журнала событий и подтверждаться пользователем в процессе исполнения стратегии, когда значение на входе блока попадает в следующие диапазоны: выше верхнего предельного значения; между максимальным и верхним предельным значениями; между максимальным и минимальным значениями; между минимальным и нижним предельным значениями; ниже нижнего предельного значения. 4.  Блок подачи звукового сигнала (Sp1), предназначен для звуковой сигнализации при возникновении аварийной ситуации. Активизируется при подаче сигнала с блока архивации тревог. 5.  Данный блок предназначен для записи в файл информации, поступающей от датчика состава дистиллята. 6.    Блок ПИД-регулирования (PID1) реализует пропорционально-интегральный закон регулирования. Вход обратной связи данного блока соединен с выходом блока аналогового ввод AI1.  Блок ПИД-регулирования (PID2), предназначен для выработки управляющего воздействия, реализует пропорционально-интегральный закон регулирования. Вход обратной связи данного блока соединен с выходом блока аналогового ввода AI2. 7.  Блок ТЭГ (NCTL1), предназначен для установления связи между элементом управления кнопка «Инкрементный регулятор» и блоком PID1. Блок ТЭГ (NCTL2), предназначен для установления связи между элементом управления кнопка «Инкрементный регулятор» и блоком PID2. В данной курсовой работе была сконфигурирована следующая стратегия:  4.3.Создание графического интерфейса оператора. Создание графического интерфейса оператора произведем с использованием встроенного в пакет Genie 3.0 редактора форм. Интерфейс диспетчера должен обязательно содержать упрощенную мнемосхему объекта технологического процесса, средства индикации и регистрации регулируемого параметра, средства аварийного оповещения и оперативного управления за ходом процесса. Графический интерфейс диспетчера имеет вид: 1. Мнемосхема оператора вычерчивается с помощью графических примитивов.  2. Индикация регулируемого параметра производится с помощью элементов отображения: «цифровой индикатор» и «график Х(t)» :  , , Данные элементы отображения настраиваются на индикацию значений регулируемого параметра (состава дистиллята), поступающих с блока аналогового ввода (AI 1). 3. Регистрация значений регулируемого параметра сохраняется с помощью блока архивации данных (LOG1) в файле в data.log. В интерфейсе оператора предусмотрена возможность включения и отключения регистрации этих данных, что осуществляется при нажатии на кнопку «Вкл/Откл регистрацию». В отжатом состоянии надпись на кнопке имеет красный цвет, а в нажатом темно-зеленый  4. Для оповещения диспетчера об аварийной ситуации используется звуковая и визуальная сигнализация. При выходе регулируемого параметра за заданные пределы регулирования раздается звуковой сигнал и графические примитивы мнемосхемы меняют цвет на розовый. Также загорается сигнализатор аварии в виде розового круга. В качестве параметра сигнализации используется информация из блока архива тревог.  5. Возможность оперативного управления позволяет диспетчеру вносить коррективы в ход технологического процесса. С помощью Инкрементного регулятора задается уставка.   7. Для отображения статистической информации о ходе технологического процесса необходимо предусмотреть возможность просмотра этой информации за каждый месяц работы объекта. В отчет необходимо включить следующие сведения: максимальное, минимальное и среднее значение регулируемого параметра, дату и время составления отчета. Создание отчета производится в редакторе отчетов Report Designer, где необходимо указать название отчета, файл отчета, дату и время печати отчета, произвести конфигурацию полей отчета. Ниже представлены меню редактора отчетов с введенными данными: Отчет сконфигурирован следующим образом: - отчет формируется и выводится на печать в 13 : 35 1-го числа месяца; - на печать выводятся следующие поля: дата - $Date, Время - $Time, Значения состава дистиллята: максимальное значение - $MAX(@TASK1#AI1[00]), минимальное значение - $Min(@TASK1#AI1[00]), среднее значение - $NOW(@TASK1#AVG1[00]); - отчет хранится в файле noname00.frm 5.Проверка работоспособности созданной системы. Проверку работоспособности системы будем производить, используя эмулятор сигналов датчиков Advantech DEMO I/O=1H. Для этого необходимо в настройке блокjd аналогового ввода (AI1 и AI2) в поле «устройство» указать Advantech DEMO I/O=1H, а в подменю «список опрашиваемых каналов» указать «первый в списке» - 0, «последний в списке» – 0. В подменю масштабирования входного сигнала произвести настройки таким образом, чтобы диапазон входного сигнала находился в отрезке [-100;100]. После тестирования системы получаем следующие сведения: система осуществляет индикацию и регистрацию регулируемого параметра, аварийное оповещение, оперативное управление ходом технологического процесса, формирует и передает на печать статистические данные за месяц; при возникновении аварийной ситуации включается звуковая и визуальная сигнализации; регистрируемые данные хранятся в файле data.log., содержимое которого представляется в следующем виде:  оперативное изменение параметров регуляторов:  отчет за месяц имеет следующий вид:  Литература. 1.Морозов А.С., Куличенко Т.А. «Проектирование SCADA-системы на базе пакета Genie и контроллеров ADAM-4000», учебное пособие, РГРТА, Рязань, 2003г. 2.Морозов А.С., Хализев В.С. «Графический интерфейс оператора АСУ ТП», учебное пособие, РГРТА, Рязань, 2005г. 3.Морозов А.С. «Интегрированные системы проектирования и управления», конспект лекций, Рязань, 2007г. |