Разработка картофелесортировальной машины. 2. Патентный поиск устройств (не менее 3), для сортирования картофеля

Скачать 2.52 Mb. Скачать 2.52 Mb.

|

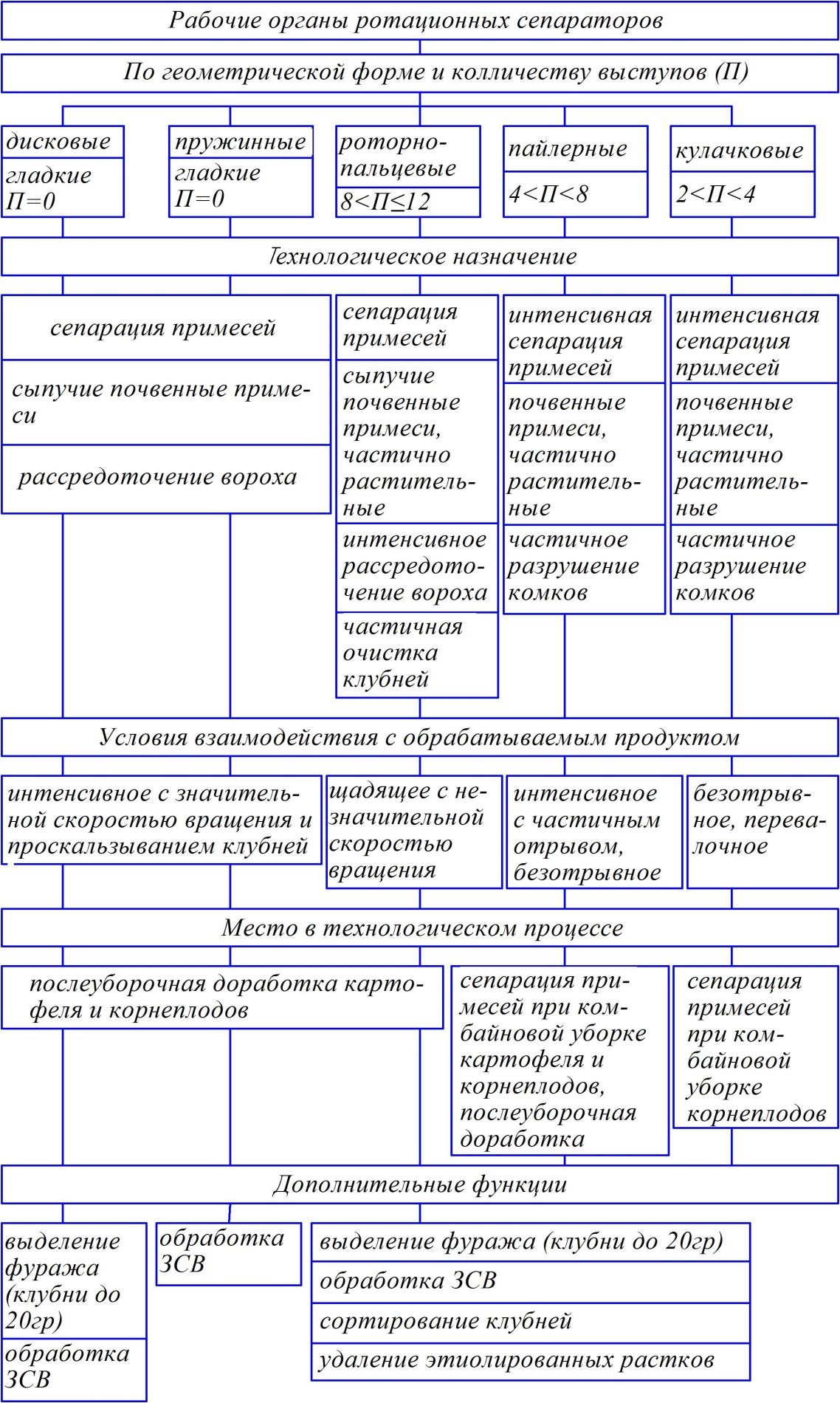

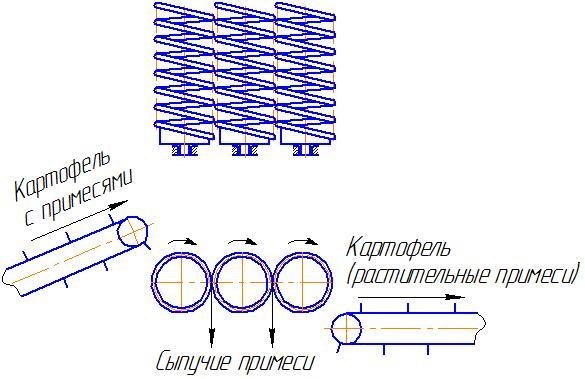

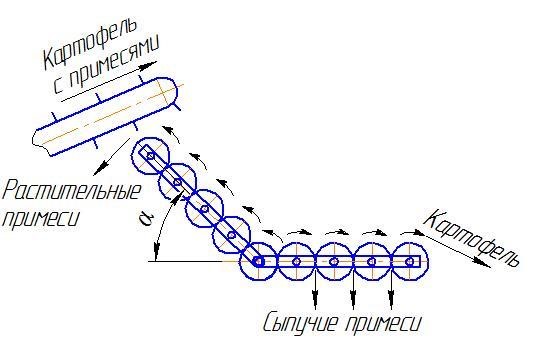

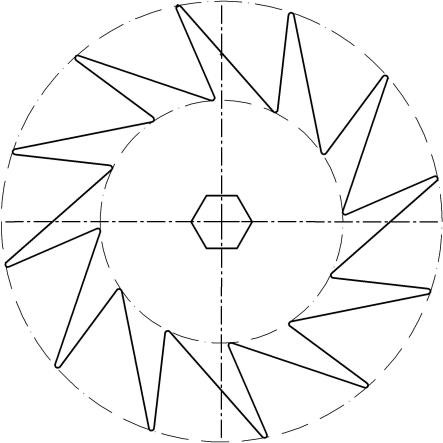

СодержаниеВведение 1.Обзор технологий, способов и сельскохозяйственных машин сортирования картофеля. Агротехнические требования сортированию картофеля. 2. Патентный поиск устройств (не менее 3), для сортирования картофеля. 3. Конструкторская разработка. Обоснование конструкции предлагаемой сельскохозяйственной машины. 3.2 Выбор параметров картофелесортировки. Кинематический расчет показателей режима работы. Расчет основных элементов картофелесортировки. 4. Настройка на работу, основные регулировки машины Заключение Список литературы Графическая часть 1. Общий вид. 2. Сборочный чертеж + чертежи деталей Введение Для повышения эффективности производства картофеля в условиях различных форм хозяйствования необходимо решать вопросы создания и применения универсальных машин с низкой материало-энергоемкостью и доступной стоимостью. Решение указанных вопросов возможно путем создания универсальных и надежных рабочих поверхностей сортировок с высокой технологической и экономической эффективностью их применения в хозяйствах. Новые машины и реализуемые ими процессы послеуборочной доработки картофеля должны быть функционально адаптированы к наиболее неблагоприятным хозяйственным и почвенно-климатическим условиям производства. Кроме этого, они должны обладать высокой технической и технологической надежностью, эффективностью и универсальностью применения. Создание новых конструкций машин и технологических процессов должно сопровождаться производством оборудования различного типоразмера, универсального назначения и производственного применения [31, 103, 105]. Основываясь на передовом отечественном и зарубежном опыте создания и совершенствования техники для послеуборочной обработки картофеля перспективным направлением является разработка универсальных устройств, которые образованы из последовательной комбинации сепарирующих и сортирующих рабочих органов. Это создает предпосылки для снижения повреждений продукции за счет минимального числа переходов и единиц технологического оборудования, предусматривает повышение эффективности и качества функционирования, снижение материало-энергоёмкости оборудования и, как следствие, повышение конкурентоспособности и качества продукции. В связи с вышеизложенным, проблема изыскания и разработки рабочих органов для универсальных сортирующих устройств и повышение производительности и точности сортирования клубней является актуальной. Степень разработанности темы. Аналитический обзор материалов по тематике исследований произведен на основе работ известных ученых: Н.В. Бышова, Н.И. Верещагина, В.П. Горячкина, Е.А. Глухих, Н.Н. Колчина, М.Е. Мацепуро, Г.Д. Петрова, К.А. Пшеченкова, И.М. Полуночева, А.А. Сорокина, В.М.Чауса, Н.В. Шабурова, Б.М. Юна, К. Baganz и других. Изучение и анализ разработанных технико-технологических и конструктивных решений, направленных на повышение эффективности послеуборочной доработки картофеля, показывает, что существует необходимость и возможность дальнейшей разработки и совершенствования процессов и технических средств послеуборочной доработки картофеля. Цель работы заключается в повышении технологической эффективности сортирующих устройств, путем оптимизации параметров и режимов работы виброротационной рабочей поверхности, обеспечивающей повышение производительности и точности сортирования картофеля. В соответствие с целью поставлены следующие задачи исследования: провести анализ процессов и устройств для сепарации примесей и сортирования клубней и обобщить результаты научных исследований с целью выявить перспективное направление исследований; разработать конструкцию и технологическую схему универсальной виброротационной сортирующей поверхности с целью повышения эффективности сортирования картофеля; теоретически и экспериментально обосновать рациональные параметры кинематики и вибрации рабочих органов новой виброротационной сортировки, обеспечивающие устойчивое перемещение и интенсивное ориентирование клубней в калибрующие отверстия; определить основные эксплуатационные показатели и экономическую эффективность применения экспериментального устройства. 1.Обзор технологий, способов и сельскохозяйственных машин сортирования картофеля. Агротехнические требования сортированию картофеля. Разделение картофеля на фракции является технологически необходимой операцией, так как при обработке продукции мелкий картофель может использоваться на технические нужды, а товарный можно продать по высокой цене и получить прибыль. С целью повышения эффективности производства многие производители товарного картофеля для разделения его на фракции используют различные по конструктивному исполнению картофелесортировальные пункты. Говоря о сортировальных машинах, необходимо отметить область их применения: машины для предварительной сортировки производят отделение мелкой фракции и используются как при складировании, так и при выгрузке картофеля. Для предпродажной подготовки картофеля используются сортировальные машины, разделяющие клубни по фракциям, производительность которых составляет от 5 до 45 т/ч. Анализируя состояние картофелесортировальной техники, выпускаемой предприятиями, можно сделать вывод, что, наряду с точностью и эффективностью разделения картофеля на фракции, следует добиваться уменьшения повреждений, наносимых клубням. Многие производители изготавливают сортировальную технику на заказ, работая в тесном контакте с покупателем, с целью создания устройств, более компактных и адаптированных к применению в конкретном помещении. Изготовленные таким образом сортировальные пункты позволяют получить максимальный доход от инвестиций и обеспечить оптимально оборудованные рабочие места, что повышает эффективность и условия работы обслуживающего персонала Послеуборочная и предпосадочная доработка картофеля предусматривает сепарацию почвенных и растительных примесей, выделение мелких и некондиционных клубней и сортирование. Указанные операции имеют важное технологическое значение для создания благоприятных условий во время хранения при естественной и активной вентиляции клубней, а также влияют на снижение общих потерь картофеля в период хранения, повышения качества процесса сортирования и товарной подготовки клубней [16, 29, 56, 64]. Примеси, в виде свободной почвы и растительных остатков, выделяют с помощью специальных механизмов различных конструкций. Эффективность процесса сепарации в значительной степени определяют виды, влажность и физикомеханические свойства примесей, в том числе комков почвы и растительных остатков, поступающих с картофелем. В настоящее время применяется несколько основных технологических приемов отделения примесей от картофеля, эффективность которых характеризуется степенью повреждения клубней, производительностью устройств и полнотой выделения соответствующего вида примесей [29, 95, 105]. Реализация процессов сепарации примесей основана на различии физикомеханических свойствах компонентов вороха картофеля. Известна классификация признаков разделения [35, 56], по которым может быть произведена сепарация примесей. Сепарирующие устройства должны удовлетворять агротехническим требования. Согласно ГОСТ Р 53136 – 2008 наличие земли и посторонних примесей по массе не должно превышать 1 % и согласно ГОСТ Р 51808 – 2001 количество поврежденных клубней по массе не более 2 %. При наличии в ворохе большого количества примесей повышенной влажности, рабочие органы сепараторов должны функционировать без налипания почвы и забивания [6, 58]. На основе признаков разделения [55, 66] можно классифицировать отделители клубней от примесей на две группы: а) автоматические электронные универсальные устройства; б) механические устройства; Отделители первой группы основаны на контроле каждого тела, находящегося в ворохе по следующим признакам разделения: цвет, блеск, флуоресценция, степень поглощения различного вида излучения, электрические, акустические свойства и т.д. Автоматические отделители могут обеспечить полное отделение клубней от примесей, а также выделение камней. Теоретическими предпосылками и экспериментальными исследованиями автоматических отделителей в нашей стране занимались Ф.И. Батяев, Н.Н. Колчин, С.Н. Крошенинников, Г.Д. Петров, В.А. Срапенянц, Н.В. Шабуров и др. В лабораторных условиях эти отделители обеспечивают устойчивое разделение вороха с выделением примесей в пределах 95 – 98 %. Применение этих устройств в условиях большинства картофелепроизводящих хозяйств России ограничено из-за сложности оборудования, высокой стоимости, необходимости предварительной и тщательной очистки от почвы и мойки клубней, невысокой надежности в работе и требующих высококвалифицированного персонала. Поэтому на данный момент на этапе послеуборочной доработки картофеля в России автоматические отделители не нашли широкого применения. Многие ведущие фирмы мира – английские Downs, Vare – Grabers, Herbert, голландская – Miedema BV, немецкая – Grimme, APH Group (Нидерланды), Ekko (Дания) и др. уделяют большое внимание разработке механических сепараторов, которые широко используют при послеуборочной доработке картофеля [31, 38, 48, 65, 83, 84]. Механические отделители способны обрабатывать получаемый с поля ворох без предварительной подработки, что позволяет создавать высокопроизводительные сепараторы. Чувствительность устройств к различиям физико-механических свойств клубней и примесей определяет возможность и качество сепарации. Поэтому, изучение возможности разделения указанным методом основано на исследовании физико-механических свойств клубней и примесей, которые провели Н.Н. Колчин, М.Е. Мацепуро, Г.Д. Петров, И.М. Полуночев, К.А. Пшеченков, В.М.Чаус, Н.В. Шабуров, за рубежом V. Baganz, E. Shefer и др. Отделение клубней от примесей в механических сепараторах основано на следующих физико-механических свойствах: коэффициенты формы, коэффициенты трения, коэффициенты восстановления скорости, масса, плотность, размер и прочностные свойства [19, 74, 78, 82,]. Из всех этих свойств наибольшую практическую реализацию в механических сепараторах получили: коэффициенты трения качения и скольжения, а также размерный признак. К отделителям, работа которых основана на признаках разделения – коэффициенты трения скольжения и качения принадлежат продольные и поперечные пальчатые горки или комбинации горок. Подобные отделители просты по конструкции, способны обрабатывать ворох без предварительной подработки, работают практически без повреждения клубней, при этом они выделяют 50 – 80 % клубней и 50 – 90 % почвы [56, 66]. Горки с пальчатой поверхностью выделяют растительные остатки и мелкие почвенные примеси. Почвенные примеси проваливаются между пальцами, а растительные остатки удерживаются на их концах, способствуя лучшему их отделению. О В К недостаткам подобных отделителей можно отнести ограниченную производительность, связанную с необходимостью подачи клубней в один слой и зависимость от влажности обрабатываемого материала. При наличии большого количества (до 40 %) сильно влажной почвы (до 30 %) поверхность горки может залипать и полотно из пальчатого превращается почти в гладкое, а растительные примеси движутся вместе с клубнями, что снижает качество сепарации [100]. На выделении примесей по размерному признаку основаны устройства просеивающего типа: конвейерные, грохотные, вальцовые, пайлерные, пружинные (спиральные), роторно-пальцевые и кулачковые [7, 43]. Основное их назначение, в зависимости от влажности почвы, это выделения мелких почвенных и растительных примесей, частичное разрушение комков и частичная очистка клубней от налипшей почвы [7, 29, 44]. По данным авторов У.А. Аси, В.М. Алакина, Н.И. Верещагина, Н.Н. Колчина, Г.Д. Петрова, Д.Н. Порошина, К.А. Пшеченкова, Н.В. Шабурова, Bostelmann C. и др. использование рабочих органов просеивающего типа весьма эффективно для послеуборочной доработки корнеклубнеплодов при наличии мелких почвенных примесей даже при повышенной влажности и тяжелых по механическому составу. Многие исследователи, в том числе Я.И. Верменко, К.А. Пшеченков, Н.В. Шабуров и др. отмечают, что вращательное движение рабочих органов сепараторов (ротационные) способствует более активному рассредоточению клубней и более высокой эффективности просеивания почвенных примесей в сравнении с поступательным движением пруткового транспортера или возвратнопоступательным движением грохотов [6, 36, 97, 100, 102]. При этом одним из основных факторов, влияющих на выбор типа рабочей поверхности сепаратора, является максимально низкий уровень повреждений клубней, особенно свежеубранных [80]. С позиции минимизации повреждений клубней к наиболее перспективным можно отнести сепараторы, состоящие из валов, вращающихся в одном направлении. На валах установлены рабочие органы (диски, пружины, пластины, их комбинации или подобные элементы) [6, 70, 71, 91, 100]. По данным авторов В.М. Алакина и Н.В. Шабурова [5, 99, 100, 101] подобные ротационные сепараторы, как правило, обладают высокой эффективностью минимальными потерями и повреждениями клубней, простотой конструкции, высокой износостойкостью и надежностью в работе при возможности быстрого изменения величины сепарирующих отверстий [92, 93, 102]. Особенно проявляется преимущество ротационных сепараторов при значительном содержании примесей и повышенной влажности обрабатываемого вороха. Так по данным [100, 101] при обработке сильно засоренного вороха (до 40 %) и влажности до 30 % на роторнопальцевом сепараторе полнота выделения примесей составила 98 % при отсутствии забивания сепарирующих просветов и залипания рабочих органов. Форма рабочих органов ротационных сепараторов во многом определяет интенсивность их взаимодействия с клубнями, транспортирующую способность и качество обработки вороха, а также целесообразность их применения с учетом почвенно-климатических и хозяйственных условий. Ротационные сепараторы могут оснащаться следующими рабочими органами: дисковые, пружинные, роторнопальцевые, пайлерные и кулачковые. Четкой общепринятой классификации рабочих органов ротационных сепараторов нет, поэтому в данной работе предлагается классифицировать ротационные сепараторы по форме рабочих органов, технологическому назначению, условиям взаимодействия с обрабатываемым продуктом и др. (рисунок 1.1).  Рисунок 1.1 – Классификация рабочих органов ротационных сепараторов Рассмотрим наиболее распространенные в хозяйственных условиях ротационные сепарирующие устройства. К первой группе можно отнести широко известный сепаратор картофелесортировального пункта КСП – 15 В, КСП – Б и КСП – 25, образованный дисковыми рабочими органами. К основным параметрам такого сепаратора относятся: D – диаметр дисков; C – зазор между ними; n – частота вращения; L – длина и B – ширина сепаратора. Большое значение на продвижение клубней по дискам сепаратора оказывают величины: зазор между дисками – C и диаметр дисков – D . Их значение определяют исходя из двух условий: первое – взаимодействие одиночного тела с дисками и второе – взаимодействие двух тел с дисками [29]. Дисковый сепаратор образован набором валов с дисками. Качество его работы в значительной степени определяется видом почвенных примесей и их влажностью. Сепаратор пригоден для выделения в основном мелких просеивающихся почвенных примесей. Эксплуатация дисковых сепараторов в хозяйственных условиях показала, что при наличии в ворохе растительных остатков и ботвы, наблюдается их наматывание на валы. В процессе работы резиновые обечайки истираются, соскакивают со ступиц и весьма недолговечны. При влажности почвенных примесей до 28 % они налипают на диски и сепарация резко ухудшается. Кроме того, дисковые сепараторы работают в интенсивном режиме с числом оборотов до 12,6 c1, для частичного предотвращения налипания почвы и устойчивого перемещения клубней. Интенсивный режим значительно повышает скорость соударения между клубнями и рабочими органами, в результате увеличивается повреждаемость картофеля до 30 % по массе [7, 99]. К группе сепараторов с пружинными рабочими органами относятся сепараторы, используемые в оборудовании для послеуборочной доработки картофеля и корнеплодов зарубежных фирм Miedema, Grimme и ряда других. Подобные сепараторы принципиально выполнены по одной схеме с незначительными отличиями, например материал рабочих органов, способы очистки и т.п. В качестве типичного пружинного сепаратора рассмотрим сепаратор голландской фирмы Miedema BV. Его рабочая поверхность образована из блока спиральных металлических пружин, расположенных последовательно друг за другом и вращающихся в одном направлении (рисунок 1.2).  Рисунок 1.2 – Схема пружинного сепаратора На работу пружинного сепаратора оказывают существенное влияние следующие основные факторы: частота вращения валов с пружинами, расстояние между соседними пружинами, естественная вибрация пружины, количество и влажность примесей в составе картофельного вороха; подача картофельного вороха. При обработке вороха повышенной влажности (до 30 %) с большим содержанием почвенных и растительных примесей (до 40 %) почва налипает на пружины и наматываются растительные остатки. В результате может происходить надлом пружин в месте крепления к валу в крайнем положении, что приводит к увеличению расстояния между соседними пружинами. В этом случае на участке сепарации с примесями выделяются клубни, увеличиваются повреждения вследствие защемления и выдавливания клубней. Качество сепарации примесей снижается и с картофелем при загрузке в насыпь идет значительное количество почвы с образованием почвенных столбов (рисунок 1.3).  Рисунок 1.3 – Качество работы пружинного сепаратора Рабочая частота вращения пружин по данным [64, 82] составляет 4,8...19,7 c1, что можно отнести к интенсивному режиму. В результате повышает скорость соударения между клубнями и рабочими органами, что увеличивает вероятность повреждения клубней. Сепараторы с пайлерными рабочими органами применяются как для послеуборочной доработки сильно засоренного картофеля и корнеплодов, так и в уборочной технике. Они обладают высокой эффективностью сепарации примесей и производят частичное разрушение почвенных комков и очистку картофеля и корнеплодов от налипшей почвы [60, 65]. В конструкции сепаратора почвенных примесей фирмы BILSMA HERKU- LES (Голландия) применены пайлерные рабочие органы (рисунок 1.4).  Рисунок 1.4. – Сепаратор с пайлерными рабочими органами Рабочие органы пайлерных сепараторов располагаются последовательно под некоторым углом для обеспечения транспортирующей способности. Функционируют такие сепараторы в основном с обеспечением режима безотрывного перемещения вороха при незначительном повреждении клубней [92, 93]. Сепараторы с кулачковыми рабочими органами применяют в основном в машинах для уборки корнеплодов. Сепаратор образован набором параллельных валов, вращающихся в одном направлении с установленными на них рабочими органами виде кулачков (битеров). Кулачки одного вала входят в зазоры соседнего для обеспечения самоочистки. Для обеспечения сепарации мелких почвенных примесей, разрушения почвенных комков и очистки корнеплодов от налипшей почвы необходим интенсивный режим работы с подбрасыванием вороха, что может приводить к значительным повреждениям [93]. В тоже время по данным Б.П. Шабельника [96, 97] рассредоточение вороха и сепарация примесей может происходить и при перевалочном перемещении корнеплодов в безударном рабочем режиме. Это снижает интенсивность силового взаимодействия корнеплодов с рабочими органами и повреждения не превышают 5 % [96, 97]. В НИПТИМЭСХ НЗ России был создан и испытан сепаратор на основе роторно-пальцевых рабочих органов [100, 101], состоящий из двух участков: для выделения растительных примесей и ботвы; сепарации мелких почвенных примесей (рисунок 1.5).  Рисунок 1.5 – Схема сепаратора Рабочая поверхность сепаратора образована набором валов с установленными на них рабочими органами – дисками с выступающими пальцами с наклоном в сторону – роторами (рисунок 1.6).  Рисунок 1.6 – Рабочий орган сепаратора Пальцы имеют усеченную коническую форму вдоль и поперек сечения их профиля, что делает их эластичными и мягкоупругими. Исследования устройства показывают, что для эффективной сепарации примесей и исключения защемления компонентов вороха эластичные пальцы роторов должны иметь наклон против направления вращения. Соударения картофеля с рабочими элементами роторного сепаратора практически не приводят к повреждениям клубней за счет перехода части кинетической энергии клубня в потенциальную энергию деформации мягкоупругого пальца. Перемещение клубней по рабочей поверхности может происходить как в безотрывном режиме, так и с частичным отрывом [5, 39, 100]. Подобные режимы обеспечиваются при частоте вращения 6,5...8,4 c1. Анализа ротационных сепараторов показывает, что качество сепарации примесей и повреждения клубней зависят от формы рабочих органов и кинематических параметров сепараторов. Следовательно, при дальнейшей разработке рабочих органов ротационных сепараторов следует учитывать конструктивные особенности и кинематические режимы наиболее перспективных рабочих органов. Частота вращения рабочих органов дискового сепаратора – 12,6 с1, пружинных рабочих органов – 4,8...15,7 с1, пайлерных и кулачковых – 9,4...12,6 с1, роторнопальцевых рабочих органов до 6,5...8,4 с1. По данным [5, 7] сепараторы на основе роторно-пальцевых рабочих органов показали высокую эффективность (до 95 %) и надежность функционирования при обработке влажного (до 35 %) и значительно засоренного (до 40 %) вороха картофеля и рекомендованы НТС Министерства сельского хозяйства Калужской области к применению в условиях семеноводческих, подсобных и фермерских хозяйств. В результате анализа рабочих органов и конструкций сепараторов установлено следующее: сепараторы с вращающимися дисками, пружинами, пайлерами обеспечивают эффективную сепарацию примесей только при значительном кинематическом режиме рабочих органов в пределах 9...15,7 с1, что может приводить к повреждениям клубней в особенности свежеубранных; определены технологические предпосылки к повышению эффективности функционирования сепараторов на основе роторно-пальцевых рабочих органов путем совершенствования их конструкции; существует возможность разработки и совершенствования конструкции рабочих органов на основе роторно-пальцевых для создания универсального рабочего органа для сепарации примесей и сортирования клубней. |