Расчет котла БКЗ-420-140. мой курсовой соломатина. 2 Расчетные характеристики топлива. Выбор способа шлакоудаления. Выбор температуры горячего воздуха и компоновка хвостовых поверхностей нагрева

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

|

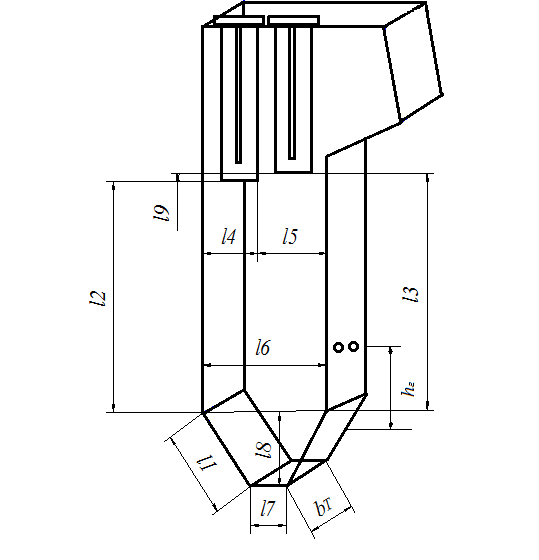

4 Экономичность работы парового котла. Расход топлива на котел 4.1 Коэффициент полезного действия и потери теплоты Коэффициент полезного действия проектируемого котла  , %, определяем методом обратного баланса по формуле , %, определяем методом обратного баланса по формуле , (4.1) , (4.1)где  – потеря теплоты с уходящими газами, %; – потеря теплоты с уходящими газами, %; потеря теплоты с химическим недожогом, %; потеря теплоты с химическим недожогом, %;  – потеря теплоты с механическим недожогом %; – потеря теплоты с механическим недожогом %; потеря теплоты в окружающую среду, %; потеря теплоты в окружающую среду, %; потеря теплоты с физическим теплом шлака, %. потеря теплоты с физическим теплом шлака, %.Потерю теплоты с уходящими газами  , %, определяют по формуле , %, определяют по формуле , (4.2) , (4.2)где  – энтальпия уходящих газов, кДж/кг, определяется по температуре уходящих газов t ух.г, °С, при избытке воздуха в продуктах сгорания за ВЗП, Табл. 3,2; – энтальпия уходящих газов, кДж/кг, определяется по температуре уходящих газов t ух.г, °С, при избытке воздуха в продуктах сгорания за ВЗП, Табл. 3,2; энтальпия холодного воздуха, кДж/кг, определяется при температуре холодного воздуха t х.в, °С, Табл. 3.2; энтальпия холодного воздуха, кДж/кг, определяется при температуре холодного воздуха t х.в, °С, Табл. 3.2;  – потеря теплоты с механическим недожогом топлива, %, при сжигании каменного угля в камерной топке с твердым шлакоудалением принимается согласно рекомендациям [1,С.38]; – потеря теплоты с механическим недожогом топлива, %, при сжигании каменного угля в камерной топке с твердым шлакоудалением принимается согласно рекомендациям [1,С.38]; коэффициент избытка воздуха за ВЗП. коэффициент избытка воздуха за ВЗП. (4.3) (4.3) . .Потерю теплоты от химического недожога для пылеугольных котлов  , %, принимаем [1, C.38] , %, принимаем [1, C.38] (4.4) (4.4)Значение потери теплоты в окружающую среду  , %, при номинальной расчетной нагрузке определяем по формуле , %, при номинальной расчетной нагрузке определяем по формуле , (4.5) , (4.5)где  – номинальная паропроизводительность котла, кг/с; – номинальная паропроизводительность котла, кг/с; . .При нагрузках, отличающихся от номинальной, потерю теплоты  определяют по формуле определяют по формуле , (4.6) , (4.6) . .Коэффициент сохранения тепла φ определяем по формуле  , (4.7) , (4.7) . .Потеря теплоты с физическим теплом шлака  , %, не учитывается, т.к. , %, не учитывается, т.к.  меньше 2,5 меньше 2,5  . Коэффициент полезного действия проектируемого котла . Коэффициент полезного действия проектируемого котла  , % , % . .4.2 Расход топлива на котел Полный расход топлива B, кг/с, подаваемого в топочную камеру парового котла, определяем по формуле  , (4.8) , (4.8)где  – паропроизводительность котла, кг/с; – паропроизводительность котла, кг/с; – энтальпия перегретого пара, определяется по давлению и температуре перегретого пара, кДж/кг [3] – энтальпия перегретого пара, определяется по давлению и температуре перегретого пара, кДж/кг [3] (4.9) (4.9) – энтальпия питательной воды, кДж/кг, по давлению и температуре питательной воды [3] – энтальпия питательной воды, кДж/кг, по давлению и температуре питательной воды [3] (4.10) (4.10)где  – давление питательной воды, МПа, определяем по формуле – давление питательной воды, МПа, определяем по формуле (4.11) (4.11)   – расход продувочной воды из барабанного котла, кг/с, принимается в расчетах [1, C. 41] – расход продувочной воды из барабанного котла, кг/с, принимается в расчетах [1, C. 41] , (4.12) , (4.12)  – энтальпия продувочной воды на линии насыщения, определяется по давлению в барабане, кДж/кг [3] – энтальпия продувочной воды на линии насыщения, определяется по давлению в барабане, кДж/кг [3]  (4.13) (4.13)где  – давление в барабане котла, МПа, [1, С. 41] – давление в барабане котла, МПа, [1, С. 41] , (4.14) , (4.14) . . Определяем значение расчетного расхода сгоревшего топлива  , кг/с , кг/с , (4,15) , (4,15) . .5 Выбор и расчет системы пылеприготовления и горелочных устройств 5.1 Тепловой расчет сушильно-мельничной системы 5.1.1 Выбор сушильного агента и выбор его температуры Для Ургальского каменного угля выбрана газовоздушная сушка. Используем систему пылеприготовления с прямым вдуванием, изображенную на рисунке 5.1  1 – ДРГ, 2 – БСУ, 3 – сепаратор, 4 – горелка, 5 – ПСУ, 6 – ММТ, 7 – топка, 8 – дутьевой вентилятор, 9 – ВЗП, 10 – ВЭК, 11 – дымосос. Рисунок 5.1 – Индивидуальная система пылеприготовления Характеристики исходного топлива и угольной пыли заносим в таблицу 5.1 [2, С. 6] Таблица 5.1 – Характеристики исходного топлива и угольной пыли

Выбираем температуру сушильного агента за мельницей  , °С [2, С. 7] , °С [2, С. 7] . (5.1) . (5.1)5.1.2 Выбор мельничного устройства Для размола топлива используем молотковые мельницы тангенциальные. При установке молотковой мельницы, при прямом вдувании, на каждый блок устанавливается не менее трех мельниц (при производительности котлоагрегата более 400 т/ч) для обеспечения надежности подачи топлива. При остановке одной из мельниц остальные должны обеспечить не менее 90 % номинальной производительности котла [2, С. 10]. Для проектируемого котла выбираем 4 индивидуальных системы пылеприготовления. Производительность одной мельницы  , кг/с, определяем по формуле , кг/с, определяем по формуле , (5.2) , (5.2)где  – коэффициент запаса по производительности мельницы, при установке четырех и более мельниц – коэффициент запаса по производительности мельницы, при установке четырех и более мельниц  [2, С. 10]; [2, С. 10]; – расход топлива на котел, кг/с; – расход топлива на котел, кг/с; –количество мельниц, шт; –количество мельниц, шт; По найденной производительности выбираем тип мельничного устройства и записываем его параметры в таблицу 5.2, [2, С. 11]. Таблица 5.2

Первая цифра типоразмера – диаметр ротора, мм; вторая – длинна ротора, мм; третья – число оборотов, об/мин; ММТ – мельница молотковая тангенциальная. В качестве горелочных устройств используем прямоточно-щелевые горелки. Выбираем коэффициент подачи пылевоздушной смеси  [2, С. 15] [2, С. 15] . (5.3) . (5.3)5.1.3 Тепловой баланс сушильно-мельничной системы Задачей составления баланса сушильно-мельничной системы является определение температуры воздуха, подаваемого в сушильно-мельничную систему  , °С [2, С. 21]. Искомая величина находится из уравнения теплового баланса после приравнивания приходных статей к расходным. , °С [2, С. 21]. Искомая величина находится из уравнения теплового баланса после приравнивания приходных статей к расходным.Приходные статьи баланса  , кДж/кг, определяются из следующего выражения , кДж/кг, определяются из следующего выражения , (5.4) , (5.4)где  – физическое тепло, внесенное сушильным агентом, кДж/кг, находится по формуле – физическое тепло, внесенное сушильным агентом, кДж/кг, находится по формуле , (5.5) , (5.5)где  – масса воздуха, кг/кг, определяется по формуле – масса воздуха, кг/кг, определяется по формуле , (5.6) , (5.6)где  – плотность воздуха, кг/нм3 – плотность воздуха, кг/нм3  [2, С. 21]; [2, С. 21]; . . – теплоемкость воздуха, кДж/кг∙град, по таблице [2, С. 16]; – теплоемкость воздуха, кДж/кг∙град, по таблице [2, С. 16]; – температура воздуха, подаваемого в сушильно-мельничную систему, °С (является неизвестной величиной и определяется в конце расчёта из теплового баланса); – температура воздуха, подаваемого в сушильно-мельничную систему, °С (является неизвестной величиной и определяется в конце расчёта из теплового баланса); – теплоемкость газов, кДж/кг∙град, по рисунку [2, С. 22, г] – теплоемкость газов, кДж/кг∙град, по рисунку [2, С. 22, г] – масса газов, кг/кг, определяется по формуле – масса газов, кг/кг, определяется по формуле (5.7) (5.7) . . – температура газов, °С, отбираемых перед дымососом; – температура газов, °С, отбираемых перед дымососом; . .Тепло, выделяющееся в результате работы размалывающих органов  , кДж/кг, определяем по формуле , кДж/кг, определяем по формуле , (5.8) , (5.8)где  – коэффициент, учитывающий долю энергии, переходящей в тепло в процессе размола, в расчетах для молотковых мельниц принимается равным – коэффициент, учитывающий долю энергии, переходящей в тепло в процессе размола, в расчетах для молотковых мельниц принимается равным  [2, С. 14]; [2, С. 14]; – удельный расход энергии на размол, для каменных углей – удельный расход энергии на размол, для каменных углей  кДж/кг [2, С. 16]; кДж/кг [2, С. 16]; Физическое тепло присосов холодного воздуха  , кДж/кг, определяем по формуле , кДж/кг, определяем по формуле  , (5.9) , (5.9)где  – коэффициент, присоса (количество холодного воздуха, присасываемого в систему, в долях от весового количества сушильного агента) для схем с прямым вдуванием принимаем – коэффициент, присоса (количество холодного воздуха, присасываемого в систему, в долях от весового количества сушильного агента) для схем с прямым вдуванием принимаем 6 Тепловой расчет топочной камеры 6. 1 Конструктивные и тепловые характеристики топочной камеры Для выполнения расчета составляется эскиз топки с нанесением основных размеров. Все размеры берутся из чертежа прототипа котла.  Рисунок 6.1 – Эскиз топочной камеры l1=5550 мм, l2=13430 мм, l3=18000 мм, l4=2750 мм, l5=4950 мм, l6=7700 мм, l7=925 мм, l8=4400 мм, l9=1600 мм, bт=14460 мм, hг =4500 мм. Площадь всей поверхности топочной камеры Fст, м2, определяем по формуле  , (6.1) , (6.1)где Fфр.ст – площадь поверхности фронтовой стены топки, м2; Fбок.ст – площадь поверхности боковой стены топки, м2; Fзад.ст – площадь поверхности задней стены топки, м2; Fв.ок – площадь поверхности выходного окна топки, образованного плоскостью нижнего торца ширм, м2. Площадь поверхности фронтовой стены топки  , м2, определяем по формуле , м2, определяем по формуле (6.2) (6.2) Для расчета площади боковой стены  , м2, разобьем боковую стену топочной камеры на несколько участков и, посчитав площадь каждого из них, суммируем эти площади. , м2, разобьем боковую стену топочной камеры на несколько участков и, посчитав площадь каждого из них, суммируем эти площади. (6.3) (6.3) (6.4) (6.4)  (6.5) (6.5)  (6.6) (6.6)  Площадь поверхности задней стены топки  , м2, определяем по формуле , м2, определяем по формуле (6.7) (6.7) Площадь поверхности выходного окна топки  , м2 определяем по формуле , м2 определяем по формуле (6.8) (6.8) Тогда полная площадь поверхности стен топки:  Объем топочной камеры  , м3, определяем по формуле , м3, определяем по формуле , (6.9) , (6.9) Эффективную толщину излучающего слоя в топке  , м, определяем по формуле , м, определяем по формуле (6.10) (6.10) Тепловое напряжение топочного объема  , кВт/м3 , определяем по формуле , кВт/м3 , определяем по формуле (6.11) (6.11) | ||||||||||||||||||||||