2 Размещение и проектирование производственных баз путевых машинных станций (пмс)

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

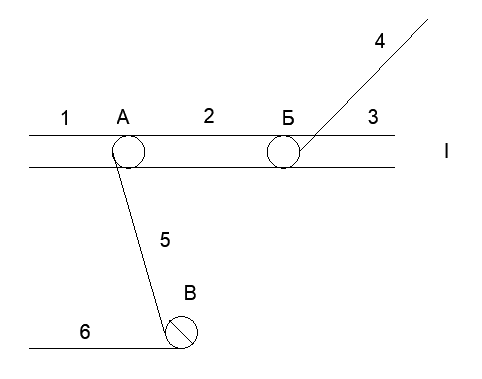

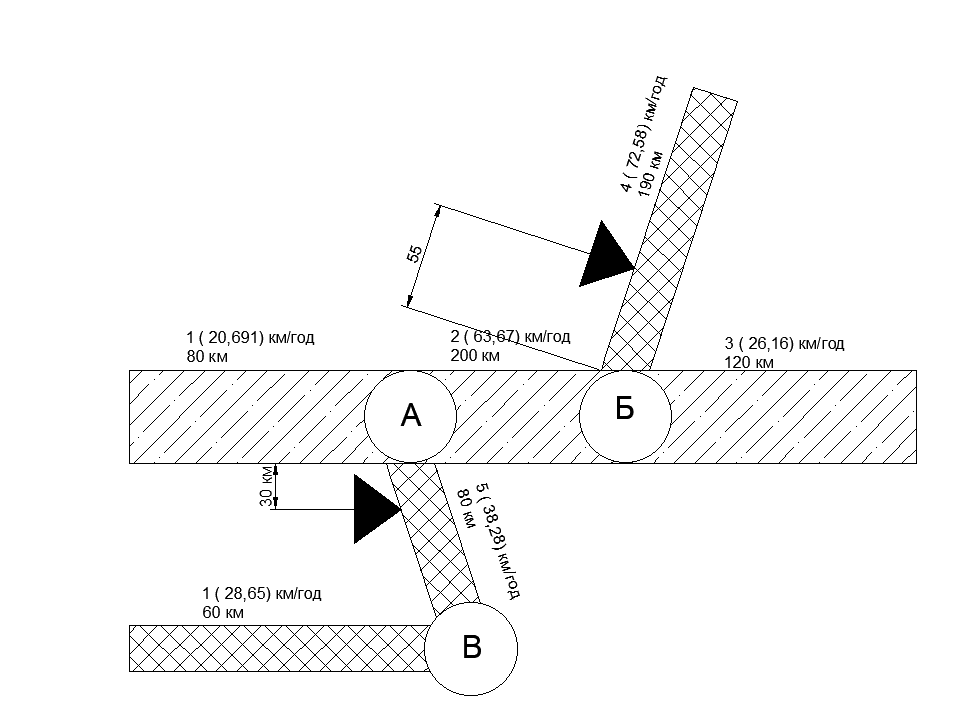

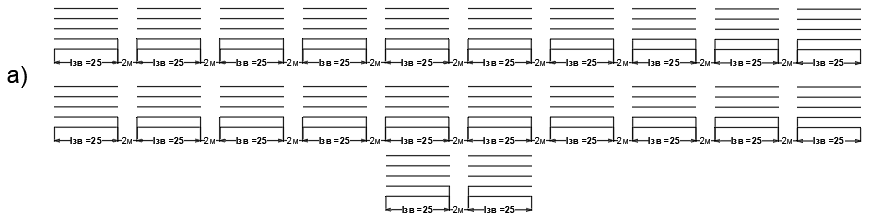

2 Размещение и проектирование производственных баз путевых машинных станций (ПМС)2.1 Характеристика участков полигона сетиРасположение ПМС на основе рационального размещения механизированных производственных баз (МПБ) должно производиться с учетом оптимального сочетания основных параметров ремонта: - максимальной дальности перевозки звеньев путевой решетки; - годовой мощности базы по сборке; - развернутой протяженности обслуживаемого участка. Схема участков полигона представлена на рисунке 2.1  Рисунок 2.1 - Схема участков полигона сети 2.2 Определение годового объема работРасчет приведенного годового объема работ по капитальному, среднему и планово-предупрепредительному ремонтам сведем в таблицу 2.2 (Приложение А). 2.3 Размещение механизированной производственной базыОптимальная годовая производительность в приведенных к капитальному году км рекомендуется в следующих объемах: - для базы обслуживающей одну ПМС – 98 км/год; - для базы обслуживающей две ПМС, работающих с одним комплексом машин – 152 км/год. Годовой объем МПБ не следует превышать на 10%. Принимаем базу производительностью 250 км/год. Определим местоположение баз исходя из условия равноудаленности. Выберем направление, которое имеет самую большую протяженность. Базы разместим посередине, таким образом участки 1;5;6 от 1 на 30 км и 2;3;4 от 2 на 55 км. Схема размещения базы представлена на рисунке 2.2  Рисунок 2.2 – Схема размещения базы 2.4 Расчет времени хода движения поездовМПБ размещается из условий не превышения времени хода – 5 часов. Расчет времени хода для двухпутного участка:

где l – продолженность участка, км; Расчет времени хода для однопутного участка:

где l - протяженность участка, км; vрх - скорость рабочего поезда, км/ч; τст - время на станции, ч; lсрct - средняя длина перегонов, км; tоб - время обгона рабочего поезда грузовыми, ч; Iср - средний интервал между поездами. Расчет времени хода для двухпутного участка

где vгрх - скорость движения грузового поезда, км/ч. Время обгона рабочего поезда грузовыми определяется в зависимости от способа поездных сношений.

Расчет времени хода движения поездов сведем в таблицу 2.3. Таблица 2.3 – Расчет времени хода движения поездов

2.5 Проектирование механизированной производственной базы2.5.1 Суточная производительность базыСуточная производительность по сборке новой и разработке старогодной путевой решетке определяется:

где Nзим – объём работ в зимний период, км/год; Nгод – годовая мощность базы, км/год; Nзим = 0,25Nгод = 39,78 км/год. Зная суточную производительность и периодичность предоставления «окон», фронт работ можно определить по формуле

где 2.5.2 Основное оборудование для МПБДля выполнения комплекса работ выбирается следующее оборудование (таблица 2.4) в зависимости от суточной производительности. Таблица 2.4 Технологическое оборудование для МПБ

Характеристики оборудования представлены в таблице 2.5 Таблица 2.5 - Характеристики оборудования МПБ

2.5.3 Подъемно-транспортное оборудованиеПо грузоподъемности кран должен обеспечивать выполнение погрузочно- -разгрузочных работ со звеньями, имеющими наибольшую массу. Выбираем в качестве подъемно-транспортного оборудования козловой кран КПБ-10 спаренный, грузоподъемностью 20т. 2.5.4 Длина путей базы2.5.4.1 Пути сборки новых и разборки старых звеньевДлина путей механизированной производственной базы, предназначен- ных для сборки новых и разборки старых звеньев, зависит от длины путей занимаемых агрегатом. На случай поломки агрегатов на участках сборки и разборки рельсовой решетки должен быть предусмотрен путь-стенд, длина которого определяется по формуле

где

где  2.5.4.2 Пути сборки стрелочных переводовСекцию сборки стрелочных переводов целесообразно располагать в непосредственной близости от зоны сборки рельсошпальной решетки у входной горловины базы. Сборка стрелочных переводов осуществляется на специальном трехниточном стенде-шаблоне (из старогодных рельсов), рельсы которого расположены на расстоянии 1520 мм друг от друга, По обе стороны стенда-шаблона на расстоянии 600 мм от крайних рельсов укладываются рейки с нанесенными на них метками осей брусьев. Длина стендов-шаблонов зависит от длины стрелочных переводов: при переводе рельсов Р65 марки 1/22 - около 80 м. Ширина стендов определяется наибольшей длиной переводных брусьев - 5,5 м. 2.5.4.3 Пути складирования собранных звеньевЗвенья путевой решетки укладывают штабелями на спланированных площадках с проходами и противопожарными разрывами. Протяженность путей склада собранных звеньев определяется выражением:

где

где

где 2.5.5 Пути формирования и стоянки рабочих поездовДлина путей формирования и стоянки рабочих поездов должна позволять устанавливаться путеукладочному длиной Lукл и разборочному длиной Lразб поездам и всем другим машинам тяжелого типа:

где  2.5.6 Пути стоянки вагонов ПМСНа этих путях размещаются служебные, жилые и другие вагоны. Длина этих путей определяется по количеству вагонов. В частности, она зависит от числа Nрабочих, проживающих в вагонах:

где

где Принимаем 3 вагонов по 32 человека в вагоне.  2.6 Технологический запас и хранения материалов верхнего строения путиТехнологический запас в зависимости от годового объема работ составля- ет: новые материалы – балласт 50%; остальные элементы 20%. Для всех старогодных материалов 10% от годового объема работ. 2.6.1 Складирование рельсовНа производственных базах ПМС складируются новые рельсы, поступающие для сборки, и старогодные, получаемые в процессе разборки. Рельсы разделяют по типам, длине и степени износа. Подготовка основания заключается в планировке площадки и установке поперечных прокладок — слег из отрезков старогодных рельсов. Их количество принимается от 3 до 5 в зависимости от длины рельсов. Слеги укладываются на шпалы и крепятся костылями. Рельсы укладываются на подошву рядами. Между рядами укладывают поперечные прокладки. Количество рельсов в ряду зависит от ширины штабеля, определяемой размерами площадки складирования, типом склада, соблюдением условий габарита, типом используемых грузоподъемных кранов. Для промежуточных технологических и внутрицеховых складов применяется четное количество рельсов в ряду. Это обусловлено тем, что из таких складов рельсы подаются на сборочную линию парами. Число рядов по высоте штабеля зависит от типа склада, конструкции грузозахватных приспособлений и мер, обеспечивающих безопасность производства работ. В технологических складах при использовании грузозахватных приспособлений с ручной строповкой и отстроповкой наибольшее распространение имеют штабели с пирамидальным сечением, рисунок 2.3, с 4-6 рядами рельсов. Между штабелями рельсов устраиваются разрывы длиной 1-2 м.  Рисунок 2.3 – Схема пирамидального штабеля рельсов Определим количество новых складируемых рельсов по формуле

Разобьём заданный объем склада на штабели. В результате принимаем 22 штабеля по 114 рельсов и 1 штабель 38 рельсов. Определим количество старогодных рельсов по формуле

Разобьём заданный объем склада на штабели. В результате принимаем 11 штабелей по 114 рельсов и 1 штабель 19 рельсов. Общая длина склада, рисунок 2.4, при разрывах между штабелями в 2 м будет равна:

где где   Рисунок 2.4 Схема складирования рельсов 2.6.2 Складирование шпалНа производственных базах ПМС применяется штабельное складирование деревянных и железобетонных шпал, штабель формируется из отдельных пакетов, размеры которых определяются грузоподъемностью крана и конструкцией грузозахватных устройств. Расчетная схема представлена на рисунке 2.3. Число штабелей шпал определяется по формуле

где

Необходимая развернутая длина пути для складирования шпал определяется по формуле

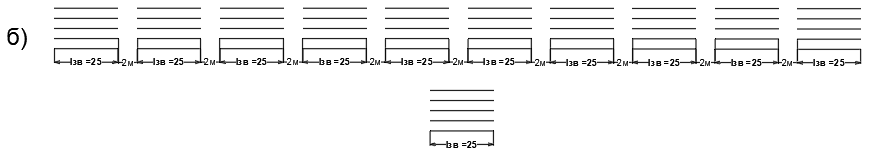

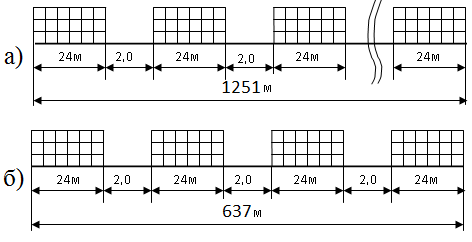

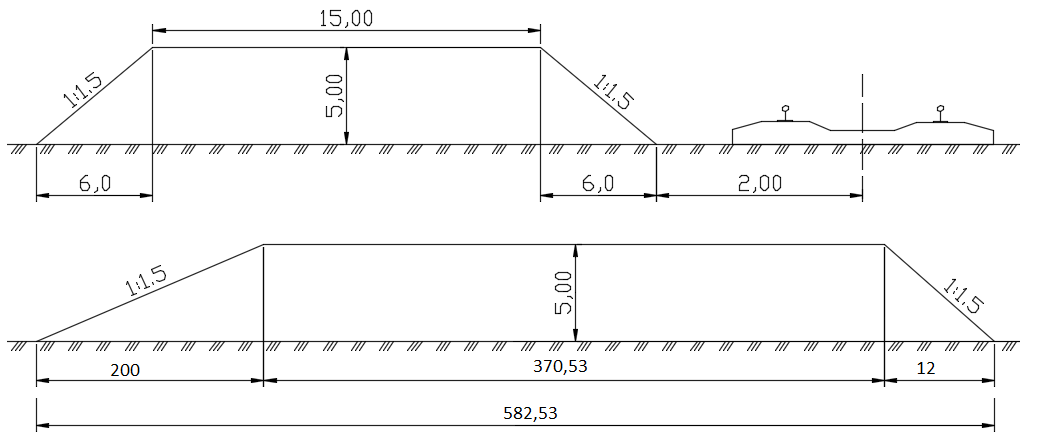

Рисунок 2.5 Схема складирования шпал (а - новых, б - старогодных) 2.6.3 Складирование скрепленийДетали промежуточных и стыковых скреплений поступают на базы большей частью россыпью. Отдельные детали раздельного типа скреплений могут поступать в упаковочной таре. Скрепления, как новые, так и старогодные, хранятся на базе в штабелях, контейнерах или бункерах. Мелкие детали скреплений – болты, шайбы, рельсовые соединители – хранятся в закрытых складах. Наиболее предпочтительны заглубленные бункеры. Обеспечивающие выгрузку деталей скреплений через люки полувагонов. Такие бункеры изготавливаются из железобетонных плит гидроизоляцией и имеют крышки. Длина бункера для скреплений на 1 км определяется по следующей формуле где B-ширина бункера, м; h-высота или глубина бункера, м. Тогда развернутая длина для хранения скреплений составит: 2.6.4 Складирование балластных материаловПри производстве работ по капитальному ремонту пути балластные материалы (щебень, асбестовый балласт) на место укладки выгружаются за несколько приемов. Щебень, выгружаемый в период "окна" для засыпки шпальных ящиков и выправки пути перед открытием перегона, называют "технологическим" щебнем и привозят его обычно со склада балластных материалов, который в зависимости от местных условий располагается на производственной базе либо на одной из промежуточных станций, находящихся ближе к месту работ. Емкость склада балластных материалов, их путевое развитие определяются двумя факторами: потребностью в технологическом щебне, который в зимний период могут дать щебеночные заводы, обеспечивающие ПМС, и площадью склада. Объемы технологического щебня обычно колеблются в пределах от 18 до 60 % годовой потребности. Наиболее часто склады балластных материалов имеют емкость в пределах 30...50 тыс. м3. На складах балластных материалов пути по своему назначению могут быть разделены на 4 вида: а) разгрузочные - для разгрузки прибывшего балласта; б) погрузочные - для погрузки щебня в подвижной состав; в) для стоянки подвижного состава и производства маневров; г) для прохода и работы механизмов на железнодорожном ходу. На одном пути склада может совмещаться несколько операций. Для отсыпки штабеля балласта на заранее подготовленную площадку по его оси укладывается выгрузочный путь. Щебень из подвижного состава выгружается на обе стороны пути. Затем балластером путь поднимается на выгруженный слоями по 20-25 см щебень на высоту до 1 м, с дальнейшей его выправкой для подачи следующих составов. После этого щебень выгружается на откосы насыпи. От пути щебень отваливается стругом-снегоочистителем на полный размах крыла в каждую сторону. Затем вновь производится отсыпка насыпи на высоту около 1 м. Так процесс повторяется. В результате штабель имеет ширину по верху 15 м, рисунок 2.6.  Рисунок 2.6 Схема отсыпки штабеля балласта с одного разгрузочного пути При короткой площадке укладывается два выгрузочных пути с междупутьем в 14 – 17м. На них поочередно производится выгрузка щебня из подвижного состава с последующей подъемкой пути балластером и отвалкой щебня от пути стругом. После заполнения обоих штабелей на высоту 2 – 3 м их соединяют вместе, и образуется общий штабель шириной по верху 32 – 33 м, рисунок 2.7.  Рисунок 2.7 - Схема отсыпки штабеля с двух разгрузочных путей Емкость склада где Необходимая длина погрузочного пути на складе балласта определяется по длине штабеля и вытяжки для размещения хоппер - дозаторов с локомотивом. Длина и поперечное очертание штабеля выбираются с учетом потребного объема складирования, типа погрузочных механизмов и местных топографических условий. Длина пути складирования балласта будет равна где При высоте штабеля  Длина заложения откоса штабеля определяется зависимостью где Длина штабеля в средней его части будет равна где где Поперечный и продольный профили штабелей балласта приводятся на рисунке 2.8.  Рисунок 2.8 – поперечный и продольный профили штабелей балласта |