Коррозия. коррозия. 2тарау. Металдар коррозиясы туралы тсінік Коррозия туралы млімет

Скачать 3.16 Mb. Скачать 3.16 Mb.

|

|

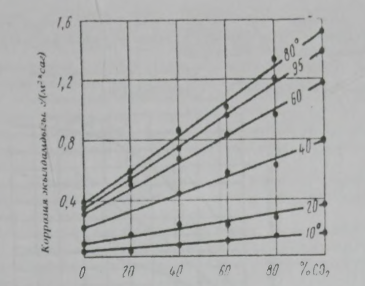

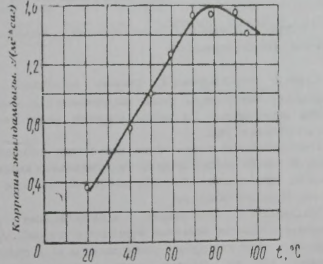

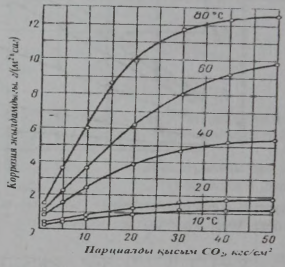

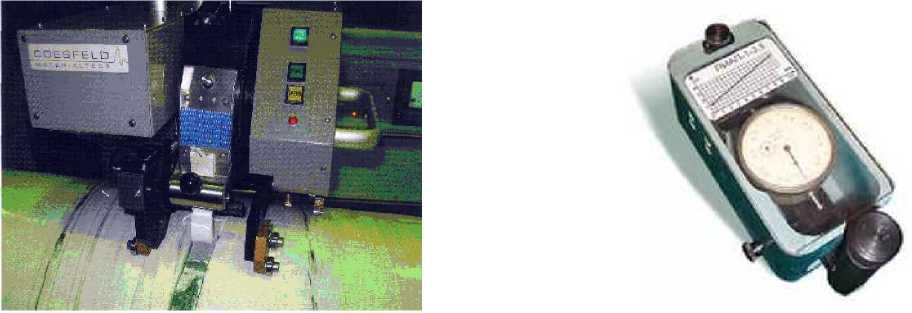

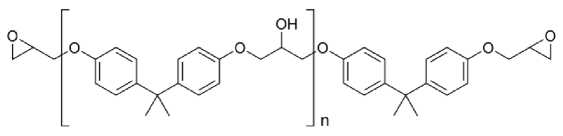

4-тарау. Кәсіпшілік жабдықтардың коррозиясы 4.1. Кәсіпшілік жабдықтардың коррозиясының сипаттамасы Мұнай-газ өнеркәсіп, кәсіпорындарының кешендерін әртүрлі технологиялармен спатталынатын үлкен өндірістер саны қамтиды: -энергетикалық, машина жасау және химиялық кәсіптік нысандары; -құбырөткізгіш коммуникациялар; -мұнай-газ, сығылған ауа, су, химиялық реагенттерді тасымалдау бойынша құрылғылар; -құрылыстық жөндеуші ұйымдар. Басты мамандандырылған нысандар: -бұрғыланып жатқан және ұңғымаларды пайдалану; -кәсіпшілік коммуникациялар; -ұңғымаларды саз балшықты ерітінділермен, су, газбен қамтамасыз етуші жабдықтар; -мұнай мен газды сақтау, тасымалдау нысандары. Технологиялық үрдістердің климаттық және географиялық жағдайларының көптүрлілігі, металл шығынының көп мөлшері, пайдаланудың қатаң шарттары жабдықтардың тозуының басты негізгі мәселесі болып саналады, себебі жабдықтардың тозуы және оларды басқасымен ауыстыру мұнай және газды өндірудің техника-экономикалық тиімділігін және өндірудің өсуі қарқынын анықтайды. Абразивті коррозиялық тозуға жоғары мөлшерде құм құрамы бар мұнайлы ұңғымалардың лифтілік шаруашылықтары ұшырайды. Жабдықтарға түсірілетін жоғары жүктемелер әсерінен тереңдікті сорапты қондырғы мен бұрғылау қондырғыларында коррозиялық қажу құбылыстары орын алады. Кавитациялық зақымдануға турбиналардың қалақтары мен ортадан тепкіш сораптардың жұмысшы доңғалақтары ұшырайды. Сонымен, кәсіпшілік ішкі және сыртқы коррозияларды жиі кездестіруге болады, олар барлық ұңғымалардың жабдықтарында болады. Ішкі коррозияларға ең қарқынды ұшырайтындары-бұл күкіртті сутек немесе су құрамы кездесетін газконденсатты және мұнайды кен орындарының жабдықтары. Күкіртті сутек және су құрамы жоқ, таза газды кен орындардың жабдықтары ішкі коррозияға ұшырамайды. Ұңғымалар жабдықтарындағы қарқынды коррозияның басты себептері: -күкіртті сутектің болуы; -көмірқышқыл газының болуы; -минералды судың жоғары құрамы. Мұнайлы және газды өнеркәсіптің кәсіпорындарында әртүрлі материалдар түрлері қолданылады, олардың барлығы қарқынды тозуға ұшырайды және ескіреді. Коррозиялық зақымданудың себептері әртүрлі. Қарқынды атмосфералық коррозияға барлық кәсіпшілік жабдықтар ұшырайды: -магистралдық және желілік құбырлар; -ЭТТ(электр тасымалдау тораптары) тіректері мен сымдары; -кәсіпшілік жабдықтардың сыртқы беттері мен құрылыстары; -кәсіпшілік ғимараттардың метал құрылғыларының элементтері. 4.2. Кәсіптік жабдықтардың коррозиясының түрлері Мұнай және газды конденсатты кен орындарда сұйық немесе газдың қасиеттеріне, тасымалдау тәсіліне байланысты коррозияның көптеген түрлері кездеседі. Мұнай-газ ұңғымаларының жабдықтары мен құбырларының зақымдануының басты себептері: -мұнай-газ конденсаттарының агресивті құрамдас бөлігіне әсер етуінен болатынэлектрохимиялық коррозия; -кернеулік коррозия; -ұңғыма өнімдерінің агресивтік құрамдас бөлігінен болатын химиялық коррозия; -микроағзалардың тіршілік ету әрекеті нәтижесінде болатын коррозия; -көпіршіктердің соққылық әсері нәтижесінде болатын кавитациялық коррозия және құмнан болатын құйынмен күшейтілген коррозия; -металдың сутектік морттың ауруы. Сонымен бірге: -мұнай және газконденсатты ұңғымалардың болат жер асты жабдықтарына түсетін жоғары жүктеме; -жабдықтардың жиі бұзылып қалуын болдыратын агресивті коррозиялық реагенттердің болуы; -жер асты жабдықтарын жөндеудің күрделелігі; -зақымдалған элементтерін ауыстыру үшін өндіруді тоқтату кезінде болатын шығындар; -тағы басқа да шығындар үлкен экономикалық шығындарға ұшыратады, сонымен қатар тиімділікті коррозияға қарсы іс-шараларды жүзеге асыруды қажет етеді. Коррозия себебінен болатын қайтымсыз шығындар шамамен жылына бастапқы массаның 8% құрайды деп алсақ, жалпы шығын 20% дейін болуы мүмкін. Жоғары көмірсутек пен сулы конденсаттар құрамымен, көп жағдайларда аса жоғары агресивті түрлі компоненттнрмен, жоғары физикалық параметрлі өнімділікті қабаттары терең шоғырлануымен ерекшеленетін газконденсатты типтік жаңа кен орындарды ашу және игеру жұмыстары кәсіптік жабдықтарды коррозиядан қорғаудың жаңа мәселелерін қарастыруды қажет етеді. Алдымен әр нақты жағдай үшін үрдістің дамуын анықтайтын коррозияның басты себептерін анықтау және зерттеу қажет болады. Жүргізілетін тәжірибелер газконденсатты кәсіпшілік жабдқардың ішкі коррозясының негізгі себептерінің көптігін көрсетті: -ұңғыма өнімдерінің агресивті құрамдас бөліктері; -газдың температурасы мен жылдамдығы; -су ортасының минералдылығы. Жабдықтардың коррозияға ұшырауының басты себептері мен факторлардың көп болғандығымен, олардың басты негізгі электрохимиялық коррозия үрдісіне негізделеді. 4.3. Кәсіпшілік жабдықтардың корроиялық себептері Кен орнында жабдықтардың қарқынды коррозиялық зақымдануың басты себептері: кәсіпшілік жабдықтардың металына суда еріген көміртек екітотығыштың агресивті әсер етуі. Металдың коррозия үрдісінде көмірқышқыл газының әсері екі тұрғыдан түсіндіріледі. Біріншіден, суда С  жақсы еру нәтижесінде ортаның қышқылдылығы күрт өсе түседі және электрохимиялық коррозия үрдісі активтендіріледі, мұнда электролит рөлін газды сұйық ағынының сулы фазасы атқарады. жақсы еру нәтижесінде ортаның қышқылдылығы күрт өсе түседі және электрохимиялық коррозия үрдісі активтендіріледі, мұнда электролит рөлін газды сұйық ағынының сулы фазасы атқарады.Екіншіден, суда түзілген көмірқышқыл металмен тікелей әрекеттесуге коррозияны болдырады. Мұнда келесі реакцияның жүруі ықтимал:  Ғе+ Ғе+ С С ҒеС ҒеС  Ғе+ Ғе+ С С Ғе (НС Ғе (НС Реакция нәтижесінде түзілген гидрокардинаты (коррозия өнімі) суда жақсы ериді және жабдықтардың қабырғаларынан жеңіл алынады. Көмірқышқылдық коррозия үрдісінің қарқынды дамуы бірқатар факторларға байланысты, оларға С  концентрациясы, оның үлестік қысымы, температурасы, газ ағымы жатады. концентрациясы, оның үлестік қысымы, температурасы, газ ағымы жатады. Көмірқышқыл газы концентрациясының Д маркалы коррозиясының жылдамдығына әсері  Көмірқышқыл газы концентрациясының Д маркалы коррозиясының жылдамдығының температурасына әсері  Көмірқышқыл газы концентрациясының Д маркалы коррозиясының жылдамдығының үлестік қысымына әсері  5-тарау.Магистралды құбырларды коррозиядан қорғаудың негізгі тәсілдері 5.1. Құбырларды оқшаулағыш полимерлі материалдармен қорғау Қазіргі заманғы нормативтік құжаттама талаптарына сәйкес жер үсті құбырларынан басқа төсеудің барлық тәсілдері кезінде құбыржолдар топырақтың коррозиялық агрессивтілігіне қарамастан, қорғау жабындарымен және электрохимиялық қорғау құралдарымен коррозиядан кешенді қорғауға жатады. Сонымен қатар, магистральдық құбырлардың коррозиясын басудың негізгі және тиімді және арзан әдісі оларды полимерлі оқшаулағыш материалдармен қорғау болып табылады. Бұл жер асты құбырының бетінде коррозия процесі кезінде зарядтардың ішкі тізбек бойымен, яғни топырақ электролитімен тасымалдануы шектеулі кезең болып табылатындығына байланысты. Магистралды құбырларды электохимиялық коррозиядан кешенді қорғау үшін, қазіргі кезде тиімді әрі арзан қорғау түрі полимерлі материалдармен оқшаулау жұмыстарын жүргізу болып табалады. Бастапқыда құбырларды қорғау үшін битумды-мастикалық қорғаныш жабындарын пайдаланып келді, бірақ қазіргі кезде тиімдісі полимерлі материалдармен қорғаудың тиімділігі байқалып, өндірісте кең ауқым алды. Полимерлер (гр. πολύ- — көп, μέρος — бөлік, бөлігі) — молекула құрамында өзара химикалық немесе координаттық байланыстармен қосылған жүздеген, мыңдаған атомдары бар және өздеріне ғана тән қасиеттермен ерекшеленетін заттар тобы. Жоғары молекулалы қосылыстар көбіне молекулалары көп қайталанып отыратынмономерлер тізбегінен тұрады. Олардың ішіндегі ең қарапайымы — полиэтилен, оның мономері — этилен. Жоғары молекулалы қосылыстар табиғи (белоктар, нуклеин қышқылдары, табиғи шайырлар), жасанды (табиғи полимерді химикалық реактивтермен әрекеттестіру кезінде алынатын), синтетикалық (полиэтилен, полипропилен, полистирол, полиамид, фенолды шайыр, т.б.) болып үш топқа бөлінеді. Табиғи жоғары молекулалы қосылыстар Биосинтез барысында тірі организм клеткаларында түзіледі. Синтетикалық Жоғары молекулалы қосылыстар мономерлерді поликонденсациялау, полимерлеу арқылы алынады. Олардың тізбектері ашық, бірінен соң бірі түзу сызық бойымен орналасқан мономер бөліктерінен, тарамдалған немесе тор тәрізді Жоғары молекулалардан құралған (қ. Полимерлер). Жоғары молекулалы қосылыстар машина жасауда, құрылыста, ауыл шаруашылығында, электртехникада, медицинада, т.б. көптеген салаларда кеңінен қолданылады. Жоғары молекулалы қосылыстардың құрылымы: атомдар санының өзгеруіне қарай макромолекулалардың сапалық қасиеттерінде де ерекшеліктері болады. Химиялық таза полимерлердің макромолекулалары қайталанып отыратын құрылым буындарынан құралады. Құрылым буындарының саны полимерлену дәрежесі – n деп аталады, оның сан мәні 1000-нан 1 млн-ға жуық болуы мүмкін. Іс жүзінде кез келген полимерлер — құрамы және химиялық құрылысы бірдей, тек құрылым буын саны әр түрлі бірнеше макромолекуланың қоспасы. Егер құрылым буындары әр түрлі болса, онда сополимер деп атайды. Полимер синтезделетін кіші молекулалы зат мономер деп аталады. ЖМҚ кұрамының күрделілігі оның молекулалық массасының да өте үлкен болуын қамтамасыз етеді. "Үлкен", "кіші" деген сөздер салыстырмалы шартты түрде қолданылады. Сондықтан Мr < 500 болса, кіші молекулалы, Мг >5000 болса, жоғары молекулалы қосылыс деп саналады. Ал 500 < Мг<5000 болса, онда олигомер (грек. "олигос" — "көп емес, шамалы" деген мағынаны білдіреді) деп аталады. Бұлай бөлудің негізі молекула шектен тыс көп атомнан тұратын жағдайда олардың сандарының шамалы өзгеруі қасиеттеріне аса көп әсерін тигізбейді, кейде тіпті өзгермейді. Полимерлердің осындай ірі макромолекулаларының пішіні әр түрлі болады. Оларды: сызықтық, тармақты немесе торлыжәне кеңістіктік, т.б. деп бөледі. Табиғи полимерлерден целлюлоза мен табиғи каучуктың құрылымдары сызықты екенін білесіңдер, ал синтетикалық полимерлерден капрон, төменгі қысымда өндірілетін полиэтилен сызықты болады. Тармақты құрылымды полимерлерге: крахмал, полипропилен жатады. Жүн, резеңке мен фенолформаль-дегид полимерлерінің құрылымдары кеңістік болады. Полимерлердің физикалық қасиеттері полимерлену дәрежесі мен полимердің құрылымына тәуелді болады. Полимерлі ленталы жабынды битум-мастикасы сияқты құбырдың барлық бөлігіне, әсіресе пісіріліп жалғанған бөліктеріне жабыстырады.Ол жоғары температураға төзімді, ылғалдылықты төмендетеді. Бірақ, құбырға электролиттердің енуіне төтеп бере алмайды, сондықтан полимерлі ленталы жабынды құрылыс кезінде пайдаланады. Қазіргі кезде заводтан арнайы дайындалып, яғни оқшаулау жабындары бірге кигізіліп жасалынуда. Сурет-28 Магистралды құбырлардың заводтан оқшаулағыш жабынмен шығарылуы  Қорғаныс жабыны, ең алдымен, анод бөліктерінен катодтарға электролит арқылы зарядтардың берілу кезеңін баяулатуы керек. Сондықтан, ол топырақтың электролиті, оттегі және топырақтың басқа компоненттері үшін төмен өткізгіштікке ие болуы керек, коррозия процесінің дамуына ықпал етеді, жабынның бүкіл қызмет ету мерзімінде сақталуы керек жоғары электр кедергісіне ие болуы керек. Жабынның тосқауылдық қасиеттерінің сипаттамалары оның диэлектрлік тұтастығы, өтпелі кедергісі және құбырдың аяқталған және көмілген учаскелеріндегі оқшаулау кедергісі болып табылады. Жабынның диэлектрлік тұтастығы құбырдың оқшауланған бөлігіндегі трассалық жағдайларда ұшқын дефектоскопының көмегімен анықталады. Тұтастық қаптаманың қалыңдығының 1 мм-не 5 кВ электр кернеуі кезінде тесудің болмауы бойынша, орауышты қоса белгіленеді. Сурет-29 Искралы дефектоскоп  Құбырларды пайдалану шамасына қарай оның оқшаулауы ескіруге жатады. Нәтижесінде жабынның кедергісі төмендейді. Оқшаулау кедергісі 10 жыл пайдаланғаннан кейін 3 еседен артық және пайдаланғаннан 20 жыл өткен соң 8 еседен артық төмендемеуі тиіс. Қорғаныс жабыны металл бетіне жоғары адгезияға ие болуы керек. Адгезия (латынша adhaesio-жабысу) - гетерогенді денелер беттерінің адгезиясы; молекулааралық өзара әрекеттесуге байланысты: ван-дер-Вааль, кейде - Химиялық байланыстардың пайда болуы немесе беткі қабаттағы өзара диффузия; беттерді бөлу үшін қажет нақты жұмыспен сипатталады. Оқшаулағыш жабындардың адгезиясы арнайы құрылғылардың көмегімен анықталады - полимер жабынын, мысалы, таспаны немесе экструдталған полиолефинді бөлуге немесе белгілі бір мөлшердегі битумды оқшаулау жабынының орнын ауыстыруға қажетті күшті бекітетін адгезиметрлер. Сурет-30 Полимер таспасының құбыр өткізгіштің бетіне адгезиясын анықтау. Битум негізіндегі жабындардың адгезиясын бағалауға арналған АС-1 адгезиметрі  Қорғаныс жабындарына қойылатын келесі талап-созылу кезіндегі жоғары механикалық қасиеттер: беріктік (беріктік шегі реттеледі) және икемділік (салыстырмалы ұзарту реттеледі). Құбырды пайдалану кезінде құбыр металы ішкі қысым мен температураның әсерінен кеңеюге және ұзартуға ұшырайды. Құбырға кез келген механикалық жүктемелер кезінде жабын өзінің бүтіндігін сақтауы тиіс. Полимерлердің беріктігі мен икемділігінің сипаттамалары стандартты әдістермен анықталады. Жабындар үшін созылу беріктігі ғана емес, сонымен қатар соққы кезіндегі беріктік те қалыпқа келтіріледі: құбырды төсеу кезінде айтарлықтай соққы жүктемелері мүмкін. Соққы кезінде жабынның беріктігі арнайы соққы құрылғысында анықталады. Әдістің мәні-салмағы 3 кг болатын, белгілі бір биіктіктен жабынға соңғысын бұзбай түсетін максималды жұмысты анықтау. Құбырларды қорғау кезінде қолданылатын оқшаулау жабындары Құбырлардың оқшаулау жыбындарының жіктелуі: - зауыттық жағу құбырының желілік бөлігіне арналған құбырларды жабу; - зауыттық және трассалық жағу тәсілдерінің құбыржолдарының фасондық жалғағыш бөлшектері мен ысырмаларына арналған жабындар; - трассалық жағу құбырларының дәнекерленген жапсарларына арналған жабындар; - трассалық жағдайларда құбырларды оқшаулау және қайта оқшаулауды жөндеуге арналған жабындар. Әр жағдайда жабынның әр түрі үшін ең қолайлы дизайн таңдалады. Дизайнды таңдау келесі негізгі кезеңдерді қамтиды: - жабын сапасының әрбір көрсеткіші үшін жеке талап етілетін нормаға сүйене отырып, жабын материалын таңдау; - таңдалған материалдардың қабаттарының орналасу реттілігін анықтау, жабынның қалыңдығы бойынша қасиеттердің қажетті градиентін қамтамасыз ету; - экономикалық тұрғыдан оңтайлы нұсқаны таңдау. Қазіргі уақытта сызықтық бөлікке арналған құбыр жабындары тек зауыттық жағдайда қолданылады. Магистральдық құбырларды салу кезінде эпоксидті, полиэтилен және полипропилен қорғаныш жабындары жиі қолданылады. Зауыт жабынына қойылатын талаптар ГОСТ және бірқатар салалық нормативтік құжаттармен реттеледі. Оларды жасау үшін эпоксидті шайырлар қатайтқыштармен - органикалық аминдермен, қышқылдармен және т.б. араласады, нәтижесінде шайыр қатты ерімейтін күйге өтеді және оны жабын ретінде пайдалануға болады. Іс жүзінде жабу үшін эпоксидті шайырлар мен қатайтқыштардан басқа, активатор, пигмент, инертті толтырғыштар және басқа да қоспалар бар ұнтақ эпоксидті бояулар қолданылады. 5.2. Эпоксидті қорғаныш жабындары Магистральдық құбырларды салу кезінде эпоксидті, полиэтилен және полипропилен қорғаныш жабындары жиі қолданылады. Зауыттық эпоксидті жабындар әлемдегі құбырлардың желілік бөлігін шамамен 50 жыл бойы қорғау үшін қолданылады. Бір қабатты және екі қабатты эпоксидті жабындар қолданылады. Эпоксидті жабынға қойылатын талаптар реттеледі, Қарастырылып отырған жабын түрі эпоксидті шайырлар негізінде жасалады. Соңғылары фенолмен немесе басқа органикалық қосылыстармен эпихлоргидриннің поликонденсациясының өнімі болып табылады. Эпоксидті жабындар термосет материалдарына жатады.  Қыздыру кезіндегі сипаттамасына байланысты полимерлер термопластикалық және термореактивті болып бөлінеді. Термопластикалық полимерлер қыздыру және тұндыру кезінде химиялық өзгерістерге ұшырамайды (қызған кезде олар жұмсарады және ериді, ал салқындаған кезде олар қатаяды). Жылу әсерінен болатын процестер қайтымды. Бұйымдар дайындайтын болады құюмен, қысыммен өңдеу-нығыздау жолымен алынады, выдуванием. Мұндай полимерлерге поли-этилен және полипропилен жатады. Термосет полимерлері: қыздырылған кезде олар кеңістіктік құрылымға ие болып, қатты затқа айналады. Жылу әсерінен болатын процестер қайтымсыз. Термоактивті полимерлер-фенолфор-мальдегидті шайырлар, эпоксидті шайырлар, полиуретандар. Оларды жасау үшін эпоксидті шайырлар қатайтқыштармен - органикалық аминдермен, қышқылдармен және т.б. араласады, нәтижесінде шайыр қатты ерімейтін күйге өтеді және оны жабын ретінде пайдалануға болады. Іс жүзінде жабу үшін эпоксидті шайырлар мен қатайтқыштардан басқа, активатор, пигмент, инертті толтырғыштар және басқа да қоспалар бар ұнтақ эпоксидті бояулар қолданылады. Бір қабатты эпоксидті жабынды қолданған кезде алдымен құбырдың бетін абразивті тазарту жүзеге асырылады, содан кейін құбыр 220-230 оС дейін қызады. Содан кейін ұнтақты бояу бүріккіш пистолеттермен шашыратылып, қолданылған қорғаныс қабатын емдейді. Оларды өндіру және қолдану процесі салыстырмалы түрде арзан. Қалыңдығы 350-400 мкм жабындарды л Ұнтақты эпоксидті бояулар негізіндегі жабындардың артықшылығы болатқа жоғары адгезия, катодты қабыршақтауға төзімділік, жоғары (80-100 оС дейін) жылу төзімділігі болып табылады. Бұл жабындардың жетіспеушілігі төмен температурада төмен өнімділікті қамтиды: теріс температурадағы тұтқырлық күрт төмендейді және бұл олардың біздің елде қолданылуын шектейді. Бір қабатты эпоксидті жабындарда соққы кезінде беріктігі төмен, бұл оларды магистральдық құбырларды салу кезінде қолдануды қиындатады. Қолданыстағы стандарттарға сәйкес [26, 60] диаметрі 820 мм-ден аспайтын магистральдық құбырларды салу кезінде зауыттық эпоксидті жабынды құбырларды қолдануға рұқсат етіледі.әдетте, олар құбырлардың "ыстық" (60-80 оС дейін) учаскелерін қорғау үшін, сондай-ақ жылу оқшаулағыш полиуретанды көбік жабыны бар құбырларды қорғау үшін қолданылады. Қазіргі уақытта екі қабатты эпоксидті жабынның конструкциясы әзірленіп, енгізілді. Оған ішкі жабысқақ және сыртқы қорғаныс қабаты кіреді. Жабынның жалпы қалыңдығы 750-1000 мкм құрайды, мұндай жабындар соққы кезінде беріктіктің жоғарылауымен сипатталады, ол қоршаған орта температурасында + 40 оС - тан-40 оС-қа дейін өзгермейді. Олардың соққы беріктігі зауыттық полиэтилен жабындарының соққы беріктігімен салыстырылады және эпоксидті жабындарға тән барлық артықшылықтарды сақтайды: жоғары адгезия, катодты қабыршақтауға төзімділік және т.б. Еділ құбыр зауытында заманауи екі қабатты эпоксидті жабыны бар құбырлар өндірісі игерілді. Екі қабатты эпоксидті жабындар өте перспективалы болып саналады. Олардың қолданылу саласы диаметрі 820 мм дейінгі теңіз және Қайраң құбырлары болуы мүмкін |