Курсовая Метран55 - ТСА. 2. Технические характеристики 5 Общее устройство и принцип работы датчика давления 8 Функциональная схема автоматизации кнс 10

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

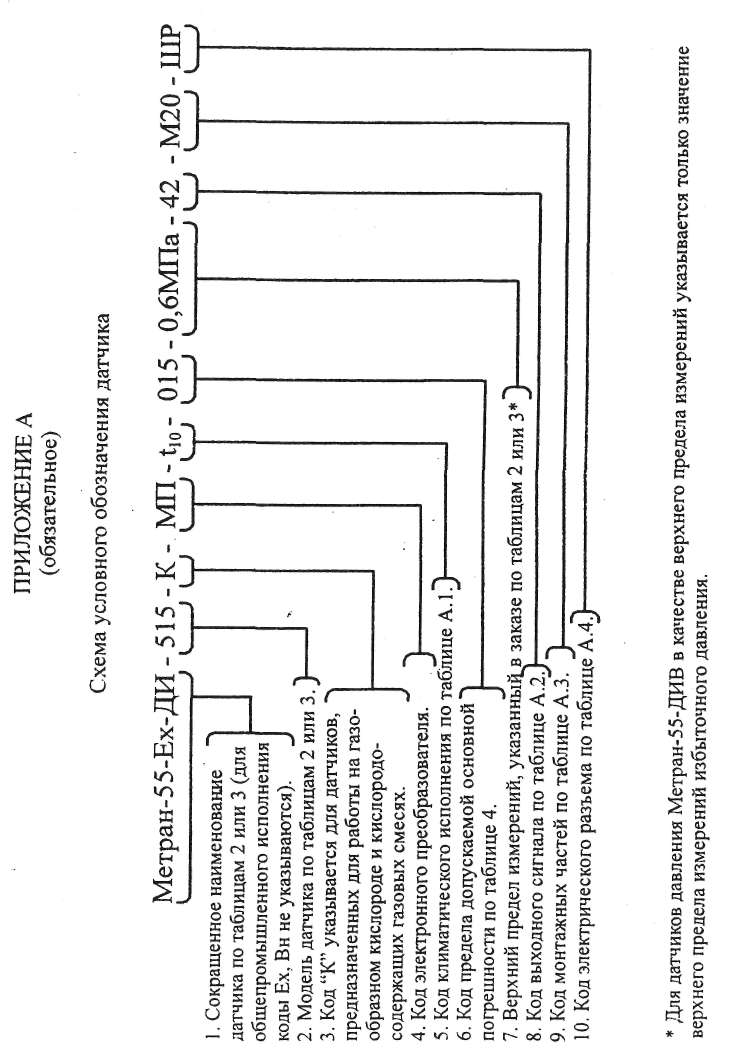

Оглавление 1. Назначение датчика давления Метран-55 5 2. Технические характеристики 5 3. Общее устройство и принцип работы датчика давления 8 4. Функциональная схема автоматизации КНС 10 4.1. Назначение функциональных схем 10 4.2. Описание функциональной схемы автоматизации КНС 12 1. Общие сведения о расходомерах переменного перепада давления 14 2. Расчет среднего суточного расхода газа, измеряемого расходомером с диафрагмой 16 ВведениеДавление является одним из параметров, характеризующих работу технологических объектов и ход технологических процессов нефтяной, газовой, нефтеперерабатывающей и нефтехимической отраслей промышленности. В процессе бурения нефтяных и газовых скважин необходимо наблюдать за давлением, при котором промывочная жидкость нагнетается в бурильные трубы. Давление на буфере фонтанной арматуры и в затрубном пространстве определяет режим эксплуатации фонтанной скважины. Давление, поддерживаемое в сепараторе, определяет глубину сепарации газа из газонефтяной смеси. Поддержанием давления на определенном уровне, при котором вода подается в нагнетательные скважины системы поддержания пластовых давлений, обеспечивается закачка воды в пласт. При управлении процессами переработки нефти и газа давление является одним из параметров, определяющих характер функционирования технологических объектов. Давление определяется силой, приходящейся на единицу поверхности. При определении величины давления принято различать абсолютное давление, или полное, и избыточное давление, или относительное. Такое различие в определении давления вызвано тем, что все процессы, происходящие в природе, находятся под воздействием атмосферного давления. Абсолютным давлением называется давление, отсчитываемое от абсолютного нуля. Оно равно сумме давлений атмосферного и избыточного. В технике обычно измеряют избыточное давление. Это объясняется тем, что приборы, если они не изолированы от атмосферы, могут показывать только избыточное давление. В Международной системе единиц за единицу давления принят паскаль (Па) - давление, которое испытывает 1 м2 плоской поверхности под действием равномерно распределенной, перпендикулярной к этой поверхности силы в 1 Н. Кратными единицами давления являются килопаскаль (кПа), мегапаскаль (МПа) и др. По назначению все приборы для измерения давления можно разделить на следующие группы: манометры избыточного давления для измерения разности между абсолютным и атмосферным давлением; манометры абсолютного давления для измерения давления, отсчитываемого от абсолютного нуля; вакуумметры, предназначенные для измерения абсолютного давления ниже атмосферного (разрежения); мановакуумметры, предназначенные для измерения избыточного давления и разрежения; дифференциальные манометры (дифманометры) для измерения разности двух давлений, ни одно из которых не является давлением окружающей среды; барометры - манометры абсолютного давления, предназначенные для измерения давления атмосферы. По принципу действия приборы для измерения давления и разрежения можно разделить на следующие группы: жидкостные манометры, в которых измеряемое давление или разность давлений уравновешивается давлением столба жидкости; грузопоршневые манометры, в которых измеряемое давление или разность давлений уравновешивается давлением, создаваемым массами поршня и грузов; деформационные манометры, в которых измеряемое давление или разность давлений определяется по деформации упругого чувствительного элемента или развиваемой им силе; электрические манометры, действие которых основано на зависимости электрических параметров манометрического преобразователя от измеряемого давления; радиоактивные манометры, в которых измеряемое давление вызывает соответствующее изменение ионизации, производимой излучениями или рекомбинацией ионов. К группе манометров, действие которых основано на зависимости электрических параметров манометрического преобразователя от измеряемого давления, относится рассмотренный в моей курсовой работе датчик давления Метран-55. Датчики давления Метран-55 предназначены для работы в различных отраслях промышленности, системах автоматического контроля, регулирования и управления технологическими процессами и обеспечивают непрерывное преобразование измеряемых величин - давления избыточного, абсолютного, разрежения, давления-разрежения нейтральных и агрессивных сред в унифицированный токовый выходной сигнал дистанционной передачи. Датчики Метран-55 предназначены для преобразования давления рабочих сред: жидкости, пара, газа (в т.ч. газообразного кислорода и кислородосодержащих газовых смесей при давлении не выше 16 МПа) в унифицированный токовый выходной сигнал. Датчики предназначены для работы с вторичной регистрирующей и показывающей аппаратурой, регуляторами и другими устройствами автоматики, машинами централизованного контроля и системами управления, воспринимающими стандартные сигналы постоянного тока 0-5 или 4-20 мА. Теоретическая часть1. Назначение датчика давления Метран-55Датчики давления Метран-55 предназначены для работы в различных отраслях промышленности, системах автоматического контроля, регулирования и управления технологическими процессами и обеспечивают непрерывное преобразование измеряемых величин - давления избыточного, абсолютного, разрежения, давления-разрежения нейтральных и агрессивных сред в унифицированный токовый выходной сигнал дистанционной передачи. Датчики Метран-55 предназначены для преобразования давления рабочих сред: жидкости, пара, газа (в т.ч. газообразного кислорода и кислородосодержащих газовых смесей при давлении не выше 16 МПа) в унифицированный токовый выходной сигнал. Датчики предназначены для работы во взрывобезопасных и взрывоопасных условиях. Взрывозащищенные датчики с видом взрывозащиты «взрывонепроницаемая оболочка» имеют обозначение Метран-55-Вн, взрывозащищенные с видом взрывозащиты «искробезопасная электрическая цепь» уровня «ia», «ib» имеют обозначение Метран-55-Ех. Датчики Метран-55-Вн, Метран-55-Ех предназначены для установки и работы во взрывоопасных зонах помещений и наружных установок, и другим нормативным документам, регламентирующим применение электрооборудования во взрывоопасных условиях. Датчики предназначены для работы с вторичной регистрирующей и показывающей аппаратурой, регуляторами и другими устройствами автоматики, машинами централизованного контроля и системами управления, воспринимающими стандартные сигналы постоянного тока 0-5 или 4-20 мА. Датчики имеют выходной аналоговый сигнал постоянного тока 0-5 или 4-20 мА, для датчиков исполнения Ех - только 4-20 мА. Датчики соответствуют виду климатического исполнения по ГОСТ 15.150: УХЛЗ.1, У2, ТЗ. Условное обозначение датчика составляется по структурной схеме, приведенной в приложении А. 2. Технические характеристикиДатчики Метран-55 являются многопредельными и настраиваются на верхний предел измерений или диапазон измерений от Рmin до Рmax. Датчики могут быть настроены на верхний предел измерений или диапазон измерений по стандартному ряду давлений по ГОСТ 22520, или на верхний предел или диапазон измерений, отличающийся от стандартного. Основные параметры уровнемера: Минимальный верхний предел измерений или диапазон измерений, Рmin, МПа ……………………………………………………………………………1,6 Максимальный верхний предел измерений или диапазон измерений, Рmax, МПа …………………………………………………………………………….16 Ряд верхних пределов измерений или диапазонов измерений, от Рmin до Рmax, по ГОСТ 22520, МПа ……………………………....1,6; 2,5; 4,0; 6,0; 10,0; 16,0 Пределы допускаемой основной погрешности Таблица 1

За нормирующее значение принимается верхний предел измерений входной измеряемой величины. Вариация выходного сигнала Датчики Метран-55 имеют линейно-возрастающую зависимость выходного сигнала от входной измеряемой величины (давления). Номинальная статическая характеристика датчика соответствует виду где I - текущее значение выходного сигнала; P - значение измеряемой величины; Iв, Iн - соответственно верхнее и нижнее предельные значения выходного сигнала, равные: Iн=4мА, Iв=20мА для датчиков с выходным сигналом 4-20 мА; Iн=0, Iв=5мА для датчиков с выходным сигналом 0-5 мА; Pв - верхний предел измерений, Pн - нижний предел измерений. Электрическое питание датчиков Метран-55, Метран-55-Вн с выходным сигналом 4-20мА должно осуществляется от источника питания постоянного тока напряжением в диапазоне от 12 до 42В, с выходным сигналом 0-5мА - в диапазоне от 22 до 42В. Источник питания датчиков в эксплутационных условиях должен удовлетворять следующим требованиям: - сопротивление изоляции не менее 20 МОм; - выдерживать испытательное напряжение при проверке электрической прочности изоляции 1,5 кВ; - пульсация выходного напряжения не должна превышать 0,5% от номинального значения выходного напряжения при частоте гармонических составляющих, не превышающей 500 Гц. Допускаемые нагрузочные сопротивления датчиков приведены в таблице 2. Таблица 2

Потребляемая мощность датчика не превышает: - 0,5 ВА для датчиков с выходным сигналом 0-5 мА; - 1,0 ВА для датчиков с выходным сигналом 4-20 м А. Датчики устойчивы к воздействию атмосферного давления от 84,0 до 106,7 кПа(группа Р1 по ГОСТ 12997). Датчики в зависимости от климатического исполнения по ГОСТ 15150 устойчивы к воздействию температуры окружающего воздуха: - от плюс 5 до плюс 50; - oт минус 40 до плюс 70; - от минус 25 до плюс 70. Дополнительная погрешность датчиков, вызванная изменением температуры окружающего воздуха в рабочем диапазоне температур выраженная в процентах от диапазона изменения выходного сигнала, на каждые 10°С не превышает значений Таблица 3

Датчики исполнения УХЛ3.1, У2 по ГОСТ 15150 устойчивы к воздействию относительной влажности окружающего воздуха 95±3 % при температуре плюс 35° С и более низких температурах без конденсации влаги. Датчики исполнения ТЗ по ГОСТ 15150 устойчивы к воздействию относительной влажности окружающего воздуха 100 % при температуре плюс 35°С и более низких температурах с конденсацией влаги. Степень защиты датчиков от воздействия пыли и воды соответствует группе 1Р65по ГОСТ 14254. По устойчивости к механическим воздействиям датчики соответствуют виброустойчивому исполнению V3 по ГОСТ 12997. Дополнительная погрешность, вызванная воздействием вибрации, выраженная в процентах от диапазона измерения выходного сигнала, не превышает значений Датчики предназначены для измерения давления, по отношению к которым материалы, контактирующие с измеряемой средой, являются коррозионностойкими (сталь 12Х18Н1 ОТ, сплав ВТ-9). В режиме измерения давления датчики обеспечивают постоянный контроль своей работы и формировать сообщение о неисправности в виде уменьшения выходного сигнала ниже предельного: - менее 3,7 мА для датчиков с выходным сигналом 4-20 мА; - менее минус 0,1 мА для датчиков с выходным сигналом 0-5 мА. Датчики в соответствии с ГОСТ 27.003 относятся к изделиям конкретного назначения, вида I, непрерывного длительного применения, восстанавливаемым, ремонтируемым. Средняя наработка на отказ датчика с учетом технического обслуживания, регламентируемого настоящим руководством по эксплуатации, составляет 150000 ч. Средний срок службы датчиков составляет не менее 12 лет, кроме датчиков эксплуатируемых при измерении параметров агрессивных сред, средний срок службы которых зависит от свойств агрессивной среды, условий эксплуатации. Масса датчиков Метран-55, Метран-55-Ех не превышает 0,6 кг, а датчиков Метран-55-Вн 0,9 кг. Предельные значения (уровни ограничения) выходного сигнала в диапазоне измеряемых давлений приведены в таблице 4. Таблица 4

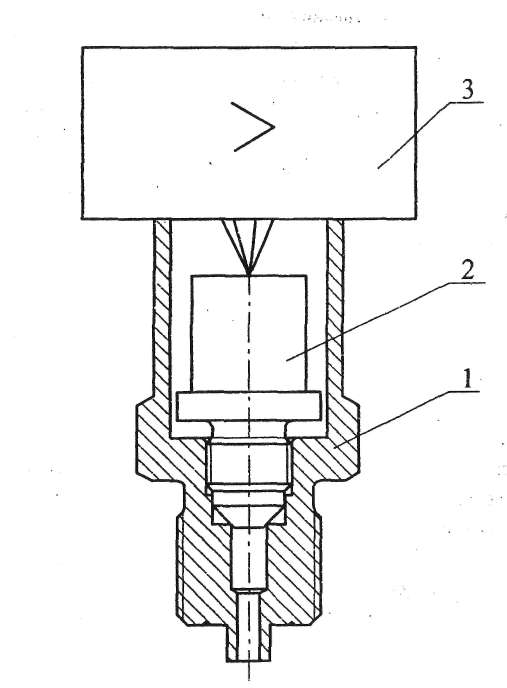

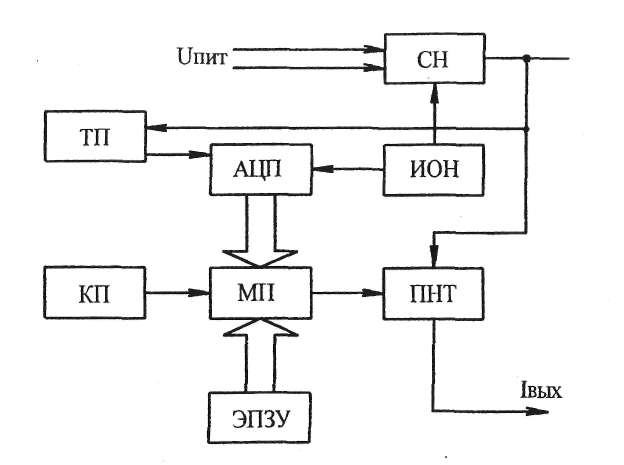

3. Общее устройство и принцип работы датчика давленияСхема датчика Метран-55 представлена на рис.1.  Рис.1. Схема датчика Метран-55 Датчик состоит из корпуса 1, мембранного тензопреобразователя (ТП) 2 и электронного преобразователя 3. Измеряемое давление подводится в рабочую полость и воздействует непосредственно на измерительную мембрану тензопреобразователя 2, вызывая ее прогиб. Измерительная мембрана тензопреобразователя состоит из металлической мембраны, на внешней поверхности, которой жестко закреплен чувствительный элемент, представляющий собой монокристаллическую сапфировую пластину с кремниевыми пленочными тензорезисторами (структура КНС). Тензорезисторы соединены в мостовую схему. Деформация измерительной мембраны вызывает изменение сопротивления тензорезистора и разбаланс мостовой схемы. Электрический сигнал, образующийся при разбалансе мостовой схемы, подается в электронный преобразователь 3. Электронный преобразователь преобразует электрический сигнал от тензопреобразователя в стандартный токовый выходной сигнал.  Рис.2. Структурная схема электронного преобразователя Электронный преобразователь датчика состоит из фильтра радиопомех и платы микропроцессора, которая содержит следующие функциональные узлы (рис.2): - стабилизатор напряжения (СН); - источник опорного напряжения (ИОН); - аналого-цифровой преобразователь (АЦП); - микропроцессор (МП); - энергонезависимое постоянное запоминающие устройство (ЭПЗУ); - преобразователь напряжения в ток (ПНТ); - кнопочные переключатели 1 и 2 (КП). Источник опорного напряжения формирует напряжение для аналого-цифрового преобразователя и стабилизатора напряжения. Стабилизатор напряжения предназначен для создания питающего напряжения для всех узлов схемы. Информация, полученная из АЦП, обрабатывается микропроцессором, вычисляется истинное значение давления и преобразуется в напряжение. При математической обработке используется калибровочная информация, хранящаяся в ЭПЗУ. Преобразователь напряжения в ток формирует выходной унифицированный токовый сигнал. Кнопочные переключатели предназначены для плавной настройки выходного сигнала. 4. Функциональная схема автоматизации КНС4.1. Назначение функциональных схемФункциональные схемы являются основным техническим документом, определяющим функционально-блочную структуру пункта автоматического контроля, управления и регулирования технологического процесса, а также определяют оснащенность объекта управления приборами и средствами автоматизации (в том числе средствами телемеханики и вычислительной техники). Объектом управления в системах автоматизации технологических процессов является совокупность основного и вспомогательного оборудования, а также энергия, сырье и другие материалы, определяемых особенностями используемой технологии. Функциональные задачи автоматизации, как правило, реализуются с помощью технических средств, включающих в себя: средства получения первичной информации, средства преобразования и переработки информации, средства представления и выдачи информации обслуживающему персоналу, вспомогательные устройства. Результатом составления функциональных схем являются: 1) выбор методов измерения технологических параметров; 2) выбор основных технических средств автоматизации, наиболее полно отвечающих предъявляемым требованиям и условиям работы автоматизируемого объекта; 3) определение приводов исполнительных механизмов регулирующих и запорных органов технологического оборудования, управляемого автоматически или дистанционно; 4) размещение средств автоматизации на щитах, пультах, технологическом оборудовании и трубопроводах и т. п. и определение способов представления информации о состоянии технологического процесса и оборудования. Функциональная схема выполняется в виде чертежа, на котором схематически условными изображениями показывают: технологическое оборудование, коммуникации, органы управления и средства автоматизации с указанием связей между технологическим оборудованием и средствами автоматизации, а также связей между отдельными функциональными блоками и элементами автоматики. Функциональные схемы автоматизации могут разрабатываться с большей или меньшей степенью детализации. Объем информации, представленный на схеме, должен обеспечить полное представление о принятых основных решениях по автоматизации данного технологического процесса. 4.2. Описание функциональной схемы автоматизации КНСКустовые насосные станции являются основным технологическим объектом системы заводнения. Каждая КНС состоит из машинного зала, в котором расположены насосные агрегаты; камеры напорного коллектора, где установлена распределительная гребенка, находящаяся под высоким давлением; помещений распределительного устройства напряжения 6 кВ; пункта местного управления с размещенными в ней приборами управления насосными агрегатами; открытой подстанции напряжения, монтируемой независимо от самой КНС. В соответствии с подачей насосов и средней приемистостью скважин (Qс=450 м3/сут) один насос обслуживает до восьми скважин. В зависимости от числа скважин на станциях устанавливают от двух до восьми центробежных насосов с давлением нагнетания от 4 до 20 МПа (один или два из них резервные). Принцип действия КНС следующий. Из магистрального водовода вода поступает в приемный коллектор, откуда попадает в центробежные насосы, приводимые в движение электродвигателями. Пройдя насосы и дистанционно управляемые задвижки, вода попадает в высоконапорный коллектор-распределитель, где давление доходит до 9,5-19 МПа. Из этого коллектора через задвижки и расходомеры вода направляется в нагнетательные скважины. Современные КНС полностью автоматизированы и работают без обслуживающего персонала. Для осуществления комплексной автоматизации КНС к контроллеру подводятся проводные связи от всех датчиков: датчики температуры типа ТСМУ для контроля температуры каждого подшипника двигателя и насоса, для контроля температуры обмоток статора электродвигателя, а также для контроля температуры воздуха в зале КНС; датчики-сигнализаторы уровня типа СУ113 для контроля уровня масла в картере подшипников, уровня воды, поступающей в виде утечек через сальниковые уплотнители насоса, уровня воды в емкости охлаждения; датчики давления на фильтре приемного водовода, на входе в насос и выходе из насоса, датчики давления воды в системе охлаждения электродвигателя и в коллекторе БГ; датчики расхода воды на приеме насоса и на всех водоводах БГ (Взлет); датчики вибрации электродвигателя и насоса (ВК-310С); датчики осевого сдвига вала электродвигателя (ИП-107);. Электродвигатель присоединяется к сети 6кВ через высоковольтный вакуумный выключатель, имеющий соленоидный привод типа ПС с включающим соленоидом и отключающей катушкой. От чрезмерных перегрузок и коротких замыканий электродвигатель защищается максимально-токовым реле типа РТ-80, включенным через трансформатор тока. При срабатывании этого реле оно включает отключающую катушку привода ПС, и электродвигатель останавливается. Одновременно с этим подается команда на закрытие напорной задвижки на насосе. Таблица 5

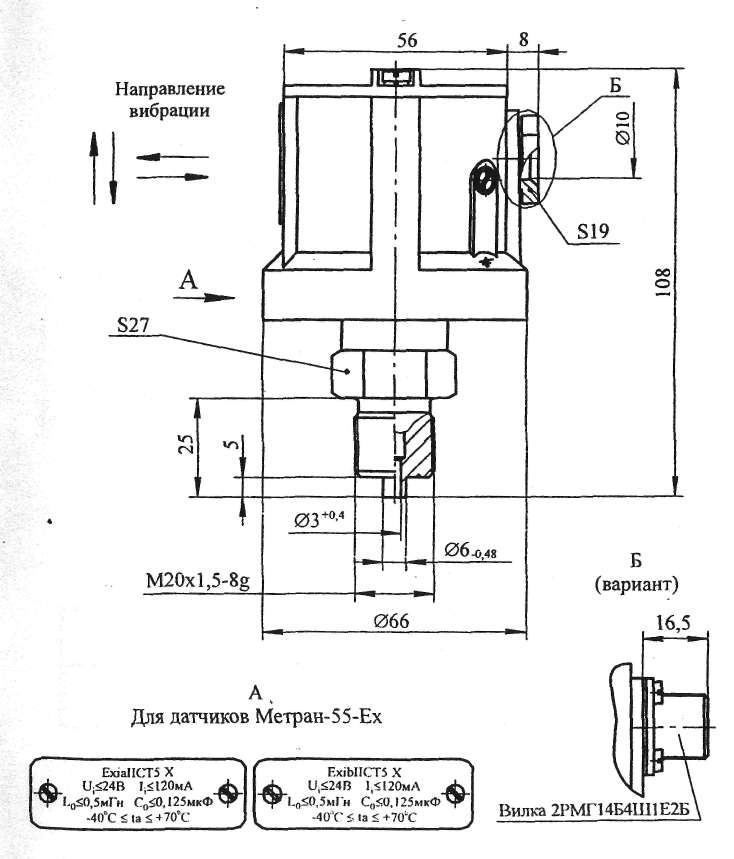

Расчетная часть1. Общие сведения о расходомерах переменного перепада давленияКоличество вещества выражается в единицах объема или массы (т.е. в м3 или килограммах). Количество жидкости с равной степенью точности может быть измерено и объемным, и массовым методами, количество газа - только объемным. Для твердых и сыпучих материалов используется понятие насыпной или объемной массы, которая зависит от гранулометрического состава сыпучего материала. Для более точных измерений количество сыпучего материала определяется взвешиванием. Расходом вещества называется количество вещества, проходящее через данное сечение трубопровода в единицу времени. Массовый расход измеряется в кг/с, объемный - в м3/с. Приборы, измеряющие расход, называются расходомерами. Эти приборы могут быть снабжены счетчиками (интеграторами), тогда они называются расходомерами-счетчиками. Такие приборы позволяют измерять расход и количество вещества. Метод переменного перепада давления является самым распространенным и изученным методом измерения расхода жидкости, пара и газа.  В измерительной технике сужающими устройствами являются диафрагмы, сопла и сопла Вентури. Наиболее часто из них применяются диафрагмы, которые представляют собой тонкий диск, установленный в трубопроводе так, чтобы его отверстие было концентрично внутреннему контуру сечения трубопровода. Сужение потока начинается до диафрагмы. Затем на некотором расстоянии за ней благодаря действию сил инерции, поток сужается до минимального значения, а далее постепенно расширяется до полного сечения трубопровода. Перед диафрагмой и за ней образуются зоны с вихревым движением. I - I - сечение потока до искажения формы. II - II - сечение в месте максимального сужения. Рп - потери давления на трение и завихрения. Разность давлений Р1 - Р2 зависит от расхода среды, протекающей через трубопровод. В случае использования сопла струя, протекающая через него, не отрывается от его профилированной части и поэтому Рп меньше. Еще меньше потери Рп в сопле Вентури.  Перепад давления измеряется дифманометрами. Комплект расходомера состоит из элементов: 1) сужающее устройство (Д); 2) импульсные трубки (Т); 3) дифманометр (ДМ). В качестве дифманометров обычно используются преобразователи разности давлений типа "Сапфир". 2. Расчет среднего суточного расхода газа, измеряемого расходомером с диафрагмой        Средний суточный расход газа равен 1893000 м3/сут. ЗаключениеВ первой части моей курсовой работы описывается назначение, устройство и принцип действия датчика давления Метран-55, который предназначен для работы в различных отраслях промышленности, системах автоматического контроля, регулирования и управления технологическими процессами и обеспечивают непрерывное преобразование измеряемых величин - давления избыточного, абсолютного, разрежения, давления-разрежения нейтральных и агрессивных сред в унифицированный токовый выходной сигнал дистанционной передачи. Датчик находит широкое применение в нефтегазовых отраслях промышленности. Принцип действия датчика основан на изменении сопротивления тензопреобразователя, на мембрану которого действует измеряемое давление. Тензорезисторы соединены в мостовую схему. Деформация измерительной мембраны вызывает изменение сопротивления тензорезистора и разбаланс мостовой схемы. Электрический сигнал, образующийся при разбалансе мостовой схемы, подается в электронный преобразователь 3. Электронный преобразователь преобразует электрический сигнал от тензопреобразователя в стандартный токовый выходной сигнал. В расчетной части мною был произведен расчет среднесуточного расхода природного газа, замеряемого расходомером переменного перепада давления с сужающим устройством в виде диафрагмы. Расчет основан на уравнении энергии потока несжимаемой жидкости. Список использованной литературы1. Датчики давления МЕТРАН-55. Руководство по эксплуатации. СПГК.5175.000.00 РЭ. Версия 1.1. 2. Датчик давления МЕТРАН. Паспорт. СПГК.1528.000 ПС. Версия 1.1. 3. Проектирование систем автоматизации технологических процессов: Справочное пособие/ Под ред. А.С.Клюева.- 2-е изд., перераб. и доп. – М.: Энергоатомиздат, 1990. - 464с.:ил. 4. Р.Я. Исакович. Технологические измерения и приборы.- М.: Недра, 1970.-488с. Приложение 1 Рис.5. Схема условного обозначения датчика Приложение 2 Рис.6. Коды расшифровок для условного обозначения датчика Приложение 3 Рис.7. Габаритные и присоединительные размеры датчиков            Датчик давления Метран-55 Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||