Ремонт автосцепного устройства. автосцепка. 3. 2 Основные неисправности автосцепного оборудования и причины их появления

Скачать 405 Kb. Скачать 405 Kb.

|

|

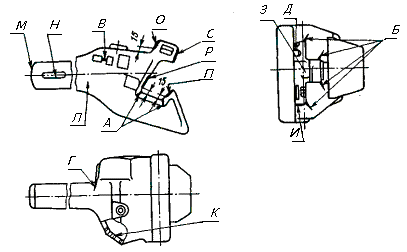

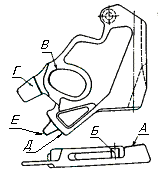

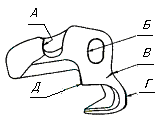

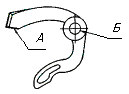

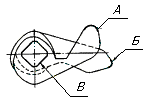

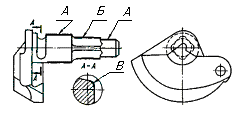

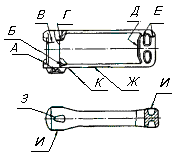

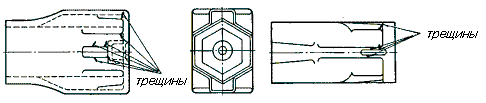

3.2 Основные неисправности автосцепного оборудования и причины их появления Осмотр и проверка автосцепного устройства при периодическом ремонте подвижного состава гарантируют надежную работу в межремонтные сроки. Однако в эксплуатации возможны случаи повреждения, чрезмерного износа деталей, проявления дефектов изготовления, которые могут вызвать нарушение нормального действия автосцепного устройства, а при определенных неблагоприятных условиях привести к саморасцепу автосцепок или излому отдельных деталей. Саморасцеп в пути следования иногда приводит к набеганию отцепившейся части состава, а излом – к падению деталей на путь, вследствие чего возможен сход подвижного состава с рельсов. Основным руководящим документом при устранении неисправностей автосцпного устройства при всех видах ремонта является Инструкция по сварке и наплавке при ремонте грузовых вагонов ЦВ-201-98, в соответствии с которой при проведении ремонта устраняются следующие виды неисправностей автосцепного устройства: 1 При всех видах ремонта разрешается устранять следующие неисправности корпуса автосцепки: заварка вертикальных трещин А (рисунок 3.2) в зеве сверху и снизу в углах большого зуба при условии, что после разделки они не выходят на горизонтальные плоскости наружных ребер большого зуба; заварка трещин Б в углах окон замка и замкодержателя при условии, что разделка трещин в верхних углах окна для замка не выходит на горизонтальную поверхность головы, в верхнем углу окна для замкодержателя не выходит за положение верхнего угла со стороны большого зуба, а длина разделочной трещины в нижних углах окна для замка и замкодержателя не превышает 20 мм; заварка трещин перемычки В между отверстием для сигнального отростка замка и отверстием для направляющего зуба замка, если трещина не выходит на вертикальную стенку кармана;  Рисунок 3.2 – Неисправности корпуса автосцепки заварка трещин перемычки В между отверстием для сигнального отростка замка и отверстием для направляющего зуба замка, если трещина не выходит на вертикальную стенку кармана; заварка трещин Г в хвостовике на участке от головы автосцепки до отверстия под клин тягового хомута суммарной длинной од 100 мм у корпусов, проработавших более 20 лет, и свыше 150 мм для остальных корпусов. Ранее заваренные трещины учитываются, если по этой заварке воз никла повторная трещина. В этом случае в суммарный размер трещин включается вся длина ранее выполненной заварки; наплавка передней поверхности полочки Д для верхнего плеча предохранителя и серповидного прилива с полочкой в случае их излома; наплавка цилиндрической поверхности и торца шипа Е для замкодержателя в случае их износа; наплавка изношенных стенок Ж двух отверстий для валика подъёмника; наплавка места З опоры стенки замкодержателя на корпусе с внутренней стороны; наплавка нижней перемычки И в окне для замка и задней наклонной части дна кармана К в месте опоры замка; наплавка изношенных поверхностей Л хвостовика, соприкасающихся с тяговым хомутом, центрирующей балочкой и стенками ударной розетки, при износе их более 3 мм, но не более 8 мм; наплавка изношенной торцевой поверхности М хвостовика, если длина хвостовика автосцепки СА-3 менее 645 мм; наплавка изношенных стенок Н отверстия для клина в хвостовике по ширине и длине. Перед наплавкой толщина перемычки, измеренная в средней части, должна быть не менее 40 мм. При ремонте замка автосцепки допускается: наплавка изношенной замыкающей поверхности А (рисунок 3.3);  Рисунок 3.3 – Неисправности замка приварка шипа Б для навешивания предохранителя; наплавка задней стенки овального отверстия В для валика подъемника при износе не более 8 мм; приварка сигнального отростка Г; наплавка изношенных мест Д нижней части замка и направляющего зуба Е. 3 При ремонте замкодержателя (рисунок 3.4) разрешается: наплавка упорной поверхности А противовеса;  Рисунок 3.4 – Неисправности замкодержателя наплавка изношенных стенок Б овального отверстия; заварка не более одной трещины В в замкодержателе; наплавка изношенной лапы Г (упорной части и торцов); наплавка изношенных поверхностей расцепного угла Д. 4 Предохранитель в процессе эксплуатации получает следующие повреждения (рисунок 3.5):  Рисунок 3.5 – Неисправеости предохранителя от саморасцепа износ поверхности А верхнего плеча; износ стенок отверстия Б. 5 Неисправности подъёмника (рисунок 3.6):  Рисунок 3.6 – Неисправности подъемника замка износ поверхностей узкого пальца А и широкого пальца Б; износ стенок квадратного отверстия В; износ боковых стенок подъёмника замка. 6  Валик подъемника замка (рисунок 3.7) в процессе эксплуатации получает следующие повреждения: Рисунок 3.7 – Неисправности валика подъёмника замка износ цилиндрической поверхности А; износ поверхности квадрата Б; износ стенок В паза для запорного болта. 7 Тяговый хомут (Рисунок 3.8) имеет следующие повреждения:  Рисунок 3.8 – Неисправности тягового хомута поглощающего аппарата трещины А в ушках для болтов поддерживающих клин; трещины Б в углах соединительных планок; трещины В в соединительных планках; износ поверхностей Г потолка проема головной части хомута; износ мест Д на задней опорной поверхности хомута; трещины Е задней опорной части хомута; износ мест Ж на тяговых полосах; износ З перемычки отверстия для клина; износ поверхности И; трещины К в зоне перехода ушка к тяговой полосе. П  ри ремонте поглощающих аппаратов (рисунок 3.9) разрешается заварка трещин корпусов у технологических отверстий и усиливающих ребер, кроме того разрешается наплавка резьбы стяжных болтов длиной до 35 мм после удаления старой на станке, наплавка участка стержня болта не имеющего резьбу. Рисунок 3.9 – Дефекты корпуса поглощающего аппарата Все перечисленные дефекты возникают вследствие неправильной эксплуатации (роспуска вагонов с горок с повышенной скоростью, перегруза вагонов и т. д.), некачественным изготовлением (наличие неметаллических включений, поры, свищи и т. д.), а так же вследствие естественного износа от сил трения, возникающих при работе механизма автосцепного устройства. |