Отчет по практике детали машин. детали машин. 3. Проектный расчет валов шестеренной клети. 1 Выбор материала шестеренных валков. 1

Скачать 2.46 Mb. Скачать 2.46 Mb.

|

|

Оглавление 3. Проектный расчет валов шестеренной клети. 1 3.1. Выбор материала шестеренных валков. 1 3.2. Определение минимального диаметра шестеренных валков. 1 3.2. Выбор муфты 1 3.3. Выбор подшипников 2 3.4. Выбор манжетных уплотнений 3 3.5. Выбор шпоночных соединений 4 3.6. Подбираем гайки стопорные 5 4. Проверочный расчет валков шестеренной клети. 6 4.1. Составление расчетной схемы 6 4.2. Определение сил, действующих в зацеплении 6 4.3. Построение эпюр изгибающих моментов 6 5. Проверочный расчет подшипников. 7 5.1. Расчет эквивалентной нагрузки подшипника. 7 5.3. Расчет номинальной долговечности подшипника. 7 6. Выбор и расчет шпоночных соединений. 7 6.1. Расчет шпонок на срез. 7 8 6.2. Расчет ступиц на смятие. 8 Библиографический список. 9 3. Проектный расчет валов шестеренной клети. 3.1. Выбор материала шестеренных валков. При выборе материал руководствуемся рекомендациями, изложенными в [2 с.427]. Таблица № 6. Характеристика материала валов [2, с.427, таб.14.3]

3.2. Определение минимального диаметра шестеренных валков. - диаметр участка ведущего вала под муфтой:  , [2, с.296] , [2, с.296]здесь  - пониженное допускаемое напряжение кручения [2, с.296]. - пониженное допускаемое напряжение кручения [2, с.296].3.2. Выбор муфты Округляем рассчитанное значение до ближайшего стандартного значения внутреннего диаметра зубчатой муфты, которая соответствовала бы рассчитанному диаметру и передаваемому крутящему моменту. С учетом сказанного выше, выбираем муфту МЗ-6 http://xn--74-6kctqmkk4e.xn--p1ai/catalog?tovar=5 или [2, с.462, таб. 15.4]

Рис. 5. Муфта эубчатая МЗ: а – чертеж; б - фото Табл. 7 Основные характеристики муфты МЗ-5.

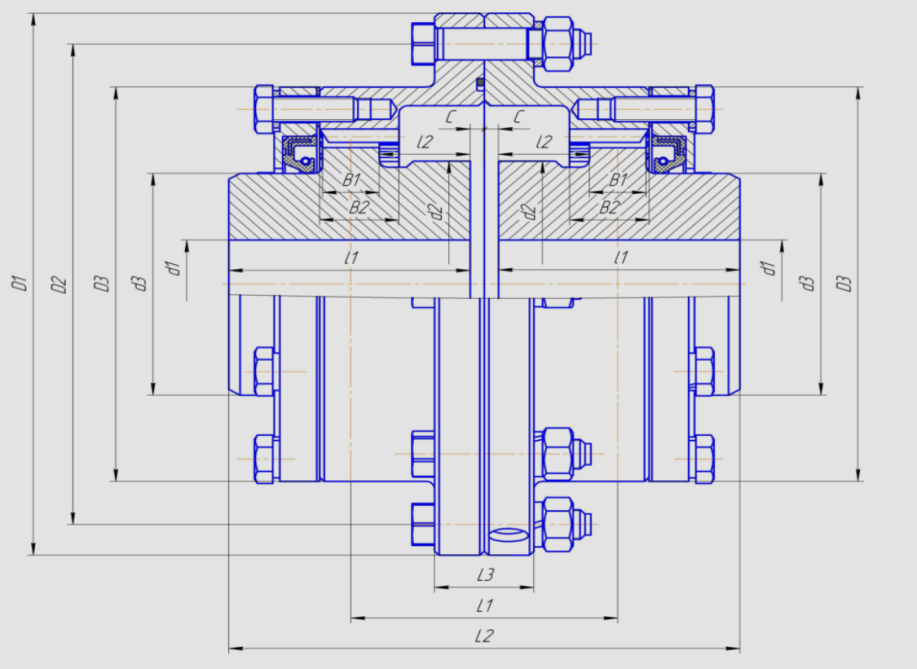

Принимаем наиболее близкий к расчетному диаметр dмз=115 мм. И, соответствующую ему, длину l1=210 мм http://www.zarem.ru/page/mufta-uprugaya Назначаем конструктивно остальные диаметры валов. а   б Рис. 6. Эскизы валов шестеренной клети: а – ведомый вал, б – ведущий вал. Таблица 8. Диаметры валков шестеренной клети.

Рис. 7. Компоновка шестеренной клети с насадными шестеренными валами 3.3. Выбор подшипников Выбираем подшипник роликовый конический однорядный по внутреннему диаметра dп (см таб. 7 ) из справочника п https://rzfkl.ru/podshipniki-konicheskie  Рис. 9. Подшипник роликовый конический однорядный. Таблица. 8. Характеристики подшипника роликового конического однорядного

3.4. Выбор манжетных уплотнений Выбираем манжетное уплотнение по диаметру dп https://vunivere.ru/work59628?screenshots=1

Рис. 10. Упругая манжета армированная ( УМА): а-эскиз, б – 3D модель Таблица. 9. Характеристики УМА

3.5. Выбор шпоночных соединений Шпоночные соединения разных размеров могут находиться на двух диаметрах (в случае насадных валов-шестерен (рис. ) В случае, когда вал и шестерня являются одной деталью (вал-шестерня) шпоночные соединения только на одном диаметре.  Рис. 11. Эскиз соединения призматической шпонкой.  Рис. 12. 3D модели элементов соединения призматической шпонкой. Размер шпоночного соединения зависит от диаметра сопрягаемых деталей. Их выбираем по справочнику. http://razvitie-pu.ru/?page_id=5508 Таблица 10. Геометрические размеры шпоночных соединений

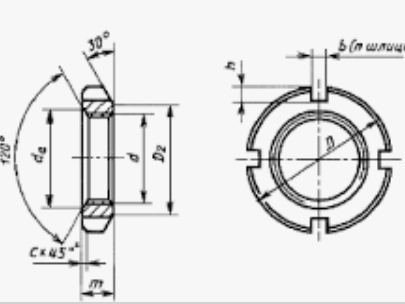

Длина шпоночного соединения lр выбирается из стандартного ряда чисел. 3.6. Подбираем гайки стопорные   а б  в Рис. 13. Гайка стопорная. Таблица. 11. Характеристики гайки стопорной

https://tdm-neva.ru/nuts/gost-11871-88-gaika.htm 4. Проверочный расчет валков шестеренной клети. 4.1. Составление расчетной схемы

Рис. 14. Эпюры изгибающих и крутящих моментов 4.2. Определение сил, действующих в зацеплении Суммарная радиальная сила в зацеплении  Здесь Ft = 43000H – окружная сила в зацеплении (см. ДЗ №2) Fr - радиальная сила в зацеплении  Здесь α = 20⁰ - угол зацепления β = 10⁰ - угол наклона зубьев Осевая сила в зацеплении  Суммарная радиальная сила в зацеплении  4.3. Построение эпюр изгибающих моментов Реакции опор Rb = Re = F=60 790 Н Максимальный изгибающий момент в точке C. МC= RB∙l2+Fa∙d Здесь d = 224 мм = 0, 224 м – диаметр делительных окружностей шестерен (см. ДЗ 2, таб. 5) l2 определяется прямым изменением на чертеже узла шестеренного валка. На этом этапе расчета принимаем l2=b/4 + 2T = 560/4 +2∙43,5= 140+87=227 мм = 0,227 м. Здесь b = 560 мм – ширина зубчатого валка (см. ДЗ 2, таб. 5). Т – ширина подшипника (см. таб. 8.) Т.о. МC= 45851∙0,227 +10343∙0,224 = 12 724 Нм Расчет на прочность по напряжениям изгиба Условие прочности по напряжениям изгиба в сечениях С и D  Здесь σF – фактическое (расчетное) напряжение изгиба, [σF]= 750 МПа – допускаемое напряжение изгиба http://razvitie-pu.ru/?page_id=4121#2 Wи = 0,01dм3 = 0,1∙1153= 152087 мм3= 0,000152 м3 – момент сопротивления сечения изгибу .  Условие прочности по напряжениям изгиба выполняется 5. Проверочный расчет подшипников. 5.1. Расчет эквивалентной нагрузки подшипника.  , ,здесь: Fr = F = Rb = Re = 60790 Н - реакции опор X=1, Y=0, т.к. осевая нагрузка на подшипникFa =0[2, с.360]; V=1, т.к. вращается внутреннее кольцо подшипника, K=1,1- коэффициент нагрузки [2, с.362], KT=1.05 – температурный коэффициент [2, с.359], 5.3. Расчет номинальной долговечности подшипника. Номинальная долговечность подшипника в часах рассчитывается по формуле [2, с.359]:  здесь: С=220 кН, - динамическая грузоподъемность подшипника [2, с.530], http://samip.ru/2012/01/%D0%BF%D0%BE%D0%B4%D1%88%D0%B8%D0%BF%D0%BD%D0%B8%D0%BA-7217-30217/ n3=60 об/мин – частота вращения подвижного кольца подшипника, p=3,33 – показатель степени, зависящий от формы тела качения подшипника [2, с.359]. 6. Выбор и расчет шпоночных соединений. Таблица 10. Размеры шпоночных соединений тихоходного вала.

6.1. Расчет шпонок на срез. Шпонка проверяется по напряжениям среза:  , [2, с.304], , [2, с.304],где [ср] = 900 МПа, [2, с.304] для соединения вал-муфта:  для соединения вал-шестерня  Так как [ср] > ср1 и [ср] > ср2, то прочность шпонок по напряжениям среза обеспечивается. 6.2. Расчет ступиц на смятие. Шпонка проверяется по напряжениям среза:  , [2, с.304], , [2, с.304],где [см] = 800-1200 МПа, [2, с.304] для соединения № 1:  для соединения № 2:  Так как [см] > см1 и [см] > см 2, то прочность ступиц по напряжениям смятия обеспечивается. Библиографический список. Е.А. Свистунов, Н. А. Чиченев. Расчет деталей и узлов металлургических машин. 1985. Проектирование механических передач. С.А. Чернавский и др. 1984. Пособия № 214, № 664 Попов В.Д., Ирошников С.А. Атлас конструкций |

т, МПа

т, МПа