Дипломная Башенный кран. 3 РАСЧЕТ КРАНОВЫХ МЕХАНИЗМОВ. 3 Расчет крановых механизмов 1 Расчет механизма подъема груза

Скачать 214.48 Kb. Скачать 214.48 Kb.

|

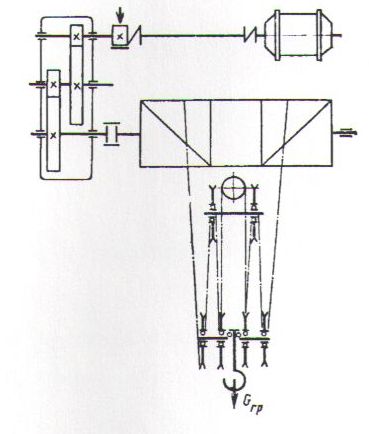

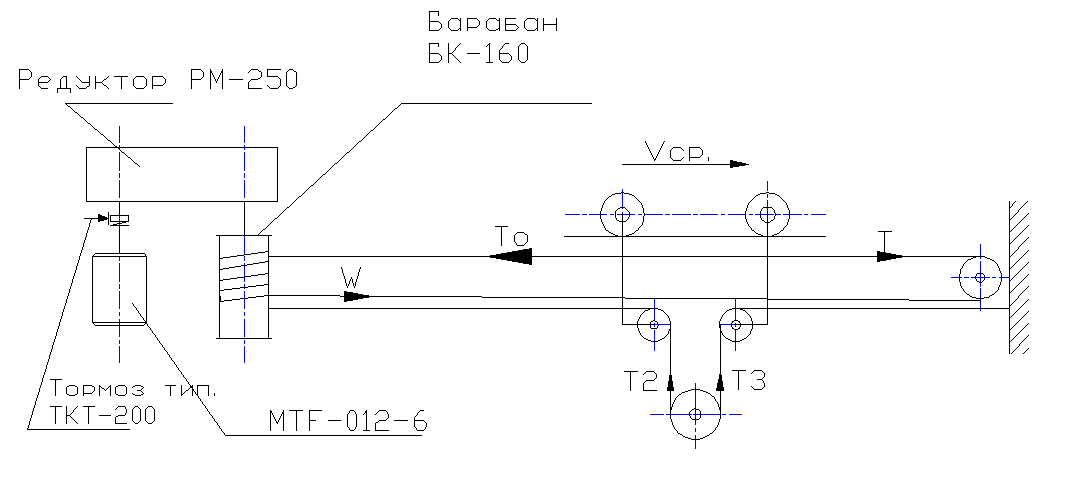

3 Расчет крановых механизмов 3.1 Расчет механизма подъема груза Принципиальная схема механизма подъема представлена на рисунке 3.1.  Рисунок 3.1 – Схема механизма подъема груза Натяжение каната на барабане при подъеме груза определяем по формуле (3.1):  (3.1) (3.1)где mгр – масса груза, mгр = 10000 кг; бл – КПД блока, принимаем бл = 0,98; Zk – рядность полиспаста, Zk = 1; an – кратность полиспаста, An = 2; t – число отклоняющих блоков,t = 2; Тогда по формуле (3.1) получим:  КПД полиспаста определяется по формуле (3.2):  (3.2) (3.2)После подстановки получаем:  По правилам Ростехнадзора разрывное усилие рассчитывается по формуле (3.3): FоFmaxZp (3.3) где Zp = 7,1 – коэффициент запаса прочности для режима работы 5М; Тогда по формуле (3.3) получаем: Fо = 51588 7,1 = 549313 Н = 366,3 кН Выбираем канат: полиэтиленовый канатов марки "Dyneema" диаметр каната dk = 18 мм = 0,018 м; предел прочности в = 2920; Диаметр барабана рассчитываем по формуле (3.4): Dб = n1dk (3.4) где n1 = 22,4 – коэффициент выбора для режима 5М; тогда по формуле (3.4) получаем: Dб = 22,4 0,018 = 0,40 м Dб = Dбл = 0,40 м где Dбл – диаметр блока, м; Принимаем шаг нарезки на барабане р = 14; Длину нарезаемого участка определяем по формуле (3.5): lн = р(zp+zн+zкр) (3.5) где zн = 1,5 – число запасных витков; zкр = 3,2 – число витков крепления; По формуле (3.5) имеем: lн = 14 (7,1 + 1,5 + 3,2) = 165,2 мм Общая длина барабана с учетом крепления на станке для точения канавок состоит lб = 220 мм. Так как lб 3Dб, то проверку на прочность и устойчивость не проводим. Минимальная толщина стенки барабана: = 0,01Dб + 3 мм = 0,01 650 + 3 = 9,5 мм С учетом износа принимаем = 15 мм. Напряжение сжатия на внешней поверхности барабана находим по формуле (3.6):  (3.7) (3.7)После подстановки получаем:  где [] = 160 МПа – допускаемое напряжение для Сталь 3; [] Статическую мощность электродвигателя определяем по формуле (3.7):  (3.7) (3.7)где гр = 0,51 м/с – скорость подъема груза; м = 0,85 – КПД механизма; Подставив в формулу (3.7) получим:  По каталогу выбираем электродвигатель серии MTF 311-6 со следующими параметрами: Номинальная мощность: Pном = 11 кВт – для ПВ = 40%; Частота вращения вала электродвигателя: п = 945 об/мин; Максимальный пусковой момент: Ммах = 320 Н м; Момент инерции ротора: Ip = 0,225 кгм2; Требуемое передаточное отношение редуктора определяем по формуле (3.8):  (3.8) (3.8)где nбар – частота вращения барабана механизма подъема, определяем по формуле (3.9):  (3.9) (3.9)Подставляя значения получаем:  Подставляя (3.9) в формулу (3.8) получаем:  Момент на тихоходном валу рассчитываем по формуле (3.10):  (3.10) (3.10)Подставляя значения в формулу (3.10) получаем:  По каталогу выбираем редуктор Ц2У-250 с передаточным числом 35,5, мощностью на быстроходном валу 10,4 кВт, номинальным моментом на тихоходном валу Мтихн = 4 кНм, радиальной нагрузкой на тихоходном валу = 16 кН и КПД = 0,97; Тормоз выбираем по расчетному тормозному моменту: Мт = К Мст (3.11) где К = 1,5 – коэффициент запаса торможения; Мст – статический крутящий момент при торможении, Нм;  (3.12) (3.12)где общ = редпбарм = 0,96 0,95 0,98 0,98 = 0,87 Подставляя значении в формулу (3.12) получаем:  Подставляя (3.12) в формулу (3.11) получаем: Мт = 1,5 660 = 990 Нм По каталогу выбираем тормоз ТКГ-400 с Мт = 1500 Нм и регулируем его на 1000 Нм. Выбираем шкив-муфту МУВП-1 с тормозным шкивом диаметром – 200 мм, наибольшим передаваемым моментом – 500 Нм и моментом инерции Iм = 0,125 кгм2. 3.2 Проверочный расчет механизма подъема груза Проверку двигателя на нагрев проведем по эквивалентному крутящему моменту из условия: Мэ Мдв.н. (3.13) где Мэ – эквивалентный крутящий момент; Мдв.н. – номинальный крутящий момент на валу электродвигателя; Мдв.н. = 320 Нм;  (3.14) (3.14)где Мст.под, Мст.оп – статический момент при подъеме и опускании j-го груза; tp.j – время разгона при работе с j-м грузом; ty.под., ty.оп. – время установившегося движения при подъеме и опускании;  (3.15) (3.15) (3.16) (3.16)П  ринимаем, что за рабочий цикл производится 10 подъемов и опусканий груза. На рисунке 3.2 представлен график загрузки механизма подъема для режима работы 5М. Рисунок 3.2 – График нагрузки механизма подъема для режима работы 5М Q1 = Qн = 147,2 кН – 2 раза; Q2 = 0,75Qн = 110,4 кН – 4 раза; Q3 = 0,195Qн = 28,7 кН – 1 раз; Q4 = 0,05Qн = 7,4 кН – 3 раза; По формулам (3.15) и (3.16) получаем:           Время разгона при подъеме и опускании груза находим по формулам (3.17) и (3.18) соответственно:  (3.17) (3.17) (3.18) (3.18)где дв.п = nдв /30 = 3,14 945/30 = 98,91 с -1; дв.о = 2 с- дв.п где с – синхронная частота, с-1; с = 2 f /р где р = 3 – число пар полюсов; f = 50 – частота, Гц; с = 2 3,14 50 /3 = 104,7 с-1 дв.о = 2 104,7 – 98,91 = 110,5 с-1 Среднепусковой момент двигателя рассчитываем по формуле (3.19): Мп.ср = Мдв.н (3.19) где = 2 – кратность среднепускового момента; Мдв.н = Nдв /дв = 58000 / 104,7 = 554 Н м Подставив в формулу (3.19) получим: Мп.ср = 2 554 = 1108 Н м Момент инерции механизма рассчитываем по формуле (3.20): Iмех = Iвр + Iпост (3.20) где Iвр – момент инерции вращающихся частей, кгм2; Iпост – момент инерции поступательно движущихся частей, кгм2; Iвр = 1,15(Iдв + Iмуф) = 1,15(0,225 + 0,125) = 0,4 кгм2 где Iмуф – момент инерции муфты, кгм2; Момент инерции поступательно движущихся частей находим по формуле (3.21):  (3.21) (3.21)    Подставляя полученные значения в формулу (3.20) получаем: Iмех1 = 0,4 + 0,625 = 1,025 кгм2 Iмех2 = 0,4 + 0,468 = 0,868 кгм2 Iмех3 = 0,4 + 0,122 = 0,522 кгм2 Iмех4 = 0,4 + 0,031 = 0,431 кгм2 Подставляя полученные значения в формулы (3.17) и (3.18) получаем:         tp.j = 2(1,13+0,06)+4(0,25+0,06)+(0,06+0,05)+3(0,04+0,04) = 4 с Время установившегося движения находим по формулам (3.22) и (3.23):  (3.22) (3.22) (3.23) (3.23)где Нср = (0,5…0,8)Н – средняя высота подъема, м; под – скорость подъема груза, м/с; оп – скорость опускания груза, м/с; Принимаем Нср = 32. под = дв.пrб / Uмех = 98,91 0,325 / 54 = 0,6 м/с оп = дв.оrб / Uмех = 110,5 0,325 / 54 = 0,67 м/с Подставив значения в формулы (3.22) и (3.23) получим:   tу.п. = 10 53,3 = 533 с tу.о. = 10 47,8 = 478 с = 0,65 – коэффициент учитывающий ухудшение охлаждения двигателя в процессе пуска. Подставив значения полученные по формулам (3.15-3.19) и (3.22-3.23) в выражение (3.14) получим:  Мэ Мдв.н, так как заданное условие выполняется, следовательно двигатель перегреваться не будет. 3.3. Расчет механизма изменения вылета стрелы. Исходные данные: Грузоподъемность крана при всех вылетах  наибольший вылет наибольший вылет  наименьший вылет Амин = 15м наименьший вылет Амин = 15мОпределение сопротивлений передвижению грузовой тележки, выбор двигателя и редуктора. Расчет включает определение сопротивлений передвижению тележки, мощности, выбор электродвигателя, редуктора, тягового каната. О  бщее сопротивление передвижению тележки равно сумме сопротивлений от сил трения, ветра, уклона, от перемещения каната по блокам полиспаста и натяжения в Рисунок 3.1. Сопротивлений передвижению грузовой тележки. холостой ветви тягового каната.  (3.24) (3.24)Сопротивление от сил трения  (3.25) (3.25)Диаметр ходового колеса и диаметр цапфы выбирается по таблицы 3.1 Ориентировочное значение диаметров ходового колеса тележки и цапфы Таблица 3.1 Диаметр ходового колеса и диаметр цапфы.

Ряд диаметров ходовых колес (ГОСТ 3569-74), мм : 200, 250, 320, 400, 500, 560, 630, 710, 800, 900, 1000 и цапф соответственно : 50, 55, 70, 95, 115, 135, 145, 200, 155,190, 200. Принимаем ,  , ,  Значения коэффициентов трения скольжения  и трения качения и трения качения  принимаем по табл.3.1.и 3.2. принимаем по табл.3.1.и 3.2.В качестве подкранового рельса принимаем брус  Подшипники качения роликовые. Подшипники качения роликовые.  .; .;  Коэффициент, Кр учитывающий трение реборд колес о рельс для крановых тележек с цилиндрическим ободом ходового колеса принимаем Кр=1,5 Коэффициент трения  в цапфах колес в цапфах колес Таблица 3.2. Значения коэффициентов трения скольжения.

Значение коэффициента Таблица 3.3. Значения коэффициентов трения качения.

Сила ветра, действующая на груз;  Силой ветра, действующей на тележку, пренебрегаем, так как в осевом направлении стрелы площадь тележки очень мала. Сила, возникающая при уклоне крана   где   m=2 — кратность грузового полиспаста;  — КПД блока грузового каната ; — КПД блока грузового каната ;n=3 — число грузовых блоков. Натяжение в свободной ветви тягового каната  где 1.12·0,5 Н/м - погонный вес тягового каната, принят ориентировочно с дальнейшим уточнением;  — пролет, в котором провисает канат при расположении грузовой тележки в конечном положении; — пролет, в котором провисает канат при расположении грузовой тележки в конечном положении; — стрела провиса тягового каната (2…3% от пролета). — стрела провиса тягового каната (2…3% от пролета). где  — КПД свободного блока. — КПД свободного блока.Разрывное усилие .  По каталогу выбираем канат диаметром  с разрывным усилием88964Н (9071кгс) и пределом прочности с разрывным усилием88964Н (9071кгс) и пределом прочности  Диаметр барабана по центру наматываемого каната   мм ммПринимаем барабан крановый БК-160 ,  Окружное усилие на приводном барабане  Статическая мощность двигателя  Выбираем электродвигатель МТF 012-6, мощность  , ,  , , , ,   Частота вращения барабана   Расчетное передаточное число редуктора  Выбираем редуктор Ц2-250 с передаточным числом  мощностью мощностью  при частоте вращения входного вала при частоте вращения входного вала  Так как передаточное число редуктора отличается от расчетного, то фактическая скорость  Статистическая мощность двигателя  3.4. Проверка двигателя на нагрев Момент статистического сопротивления при перемещении тележки с номинальным грузом, приведенный к валу двигателя  Суммарный момент инерции системы, приведенный к валу двигателя  где  и и  — массы груза и тележки соответственно. — массы груза и тележки соответственно. К  оэффициент нагрузки двигателя при передвижении тележки с номинальным грузом оэффициент нагрузки двигателя при передвижении тележки с номинальным грузомПо графику рис. 4.2.3.1 части 1 Методического пособия по курсовому проектированию башенных кранов при  находим относительное время пуска находим относительное время пуска Время пуска  Средний рабочий путь тележки принимаем  где принята рабочая часть стрелы где принята рабочая часть стрелы  Среднее время рабочей операции  Отношение времени пуска к среднему времени рабочей операции  По графику 4.2.2.1 части 1 Методического пособия по курсовому проектированию башенных кранов находим значения  Эквивалентная мощность  Мощность двигателя по условиям нагрева при ПВ=25%  Принятый двигатель удовлетворяет условиям нагрева. 3.5. Проверка двигателя по пусковому моменту Условие правильности выбора двигателя  (3.26) (3.26)Пусковой момент    3.6. Выбор тормозов Тормозной момент на валу двигателя  Выбираем тормоз колодочный ТКТ-200. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||