Пористость металлических покрытий из-за влажного пара серы. Сера. 3. Терминология

Скачать 301.72 Kb. Скачать 301.72 Kb.

|

|

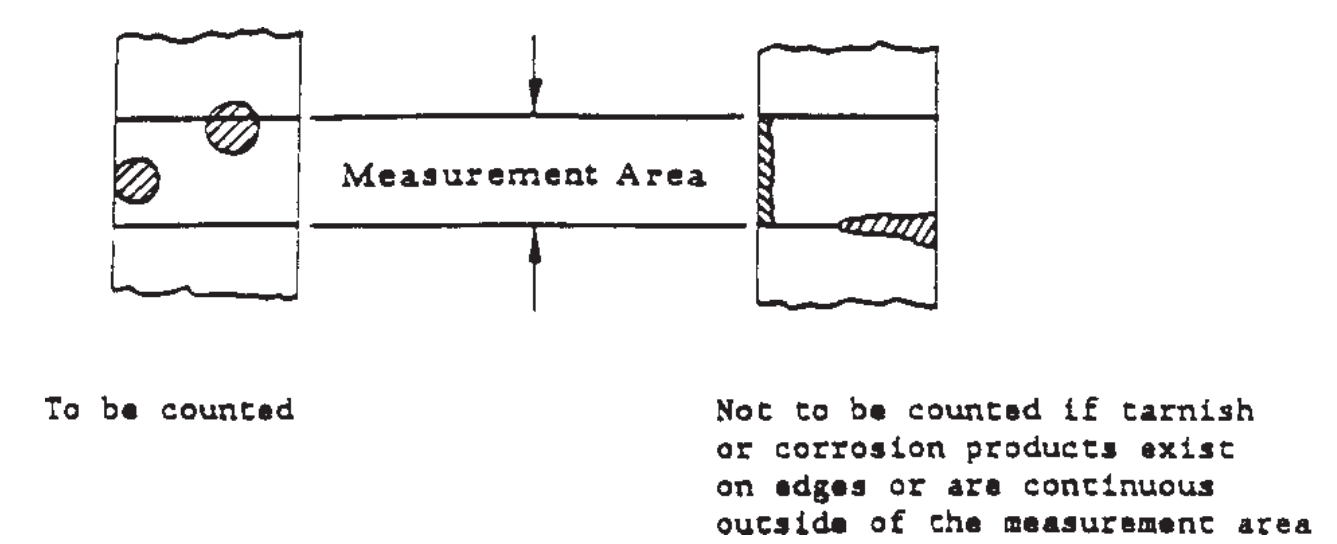

3. Терминология 3.1 Определения - многие термины, используемые в этом методе испытаний, определены в терминологиях B 374 и B 542. 3.2 Определения терминов, специфичных для данного стандарта: 3.2.1 продукты коррозии - продукты реакции основного металла или плиты, которые выступают из или иным образом прикрепляются к поверхности покрытия после испытательного воздействия. 3.2.2 площадь измерения - в этом методе испытаний та часть или части поверхности, которые исследуются на наличие пористости. Площадь измерения должна быть указана на чертежах деталей или путем предоставления образцов с соответствующей маркировкой. 3.2.3 металлические покрытия - в этом методе испытаний включают металлические покрытия, оболочки или другие металлические покрытия, нанесенные на основу. Покрытие может состоять из одного металлического слоя или комбинации металлических слоев. 3.2.4 пористость - наличие любых разрывов, трещин или отверстий в покрытии, открывающих доступ к другому основному металлу (см. Руководство B 765). 3.2.5 значительная поверхность - детали с покрытием: та часть (или части) поверхности покрытия, которая важна для исправности или функционирования детали или которая может быть источником продуктов коррозии или потускневших пленок, которые мешают функция детали. Для многих изделий с покрытием критическая поверхность идентична области измерения. 3.2.6 потускнение - продукты реакции меди или серебра с кислородом или восстановленной серой (то есть сероводородом (H2S) и парами элементарной серы, но не диоксидом серы (SO2) или другими оксидами серы). Они состоят из тонких пленок или пятен, которые не сильно выступают за поверхность металлического покрытия (в отличие от продуктов коррозии). 3.2.7 ползучесть потускнения - движение пленок потускнения по поверхности покрытия, причем потускнение возникает либо из-за пор или трещин в покрытии, либо из участков чистого серебра, меди или медного сплава рядом с областью измерения (как в разрезе. край). 3.2.8 нижняя пластина (и) - слой (и) металлического покрытия между подложкой и самым верхним слоем или слоями. Толщина подложки обычно превышает 1 мкм (40 мкм). 4. Краткое изложение метода испытаний 4.1. Образцы для испытаний подвешивают над «цветками серы» (порошкообразная сера) в вентилируемом контейнере при контролируемой повышенной относительной влажности и температуре. Пары элементарной серы, которые всегда существуют в равновесии с серой в замкнутой системе, атакуют любые открытые серебряные, медные или медные сплавы, например, на дне пор. Коричневые или черные пятна потускнения указывают на пористость. 4.2. Периоды воздействия могут варьироваться в зависимости от степени обнаруживаемой пористости. 4.3 Это испытание включает реакции потускнения или окисления (коррозии), в которых продукты очерчивают участки дефектов покрытий. Поскольку химический состав и свойства этих продуктов могут не походить на те, которые встречаются в естественной или служебной среде, этот тест не рекомендуется для прогнозирования характеристик продукта, если только корреляция не будет сначала установлена с опытом обслуживания (но см. 5.3). 5. Значение и использование 5.1. В основном эта процедура испытаний используется для определения качества покрытия. Испытания на пористость указывают на полноту защиты или покрытия, обеспечиваемого покрытиями, поскольку покрытия, описанные в 1.2, предназначены для защиты при правильном нанесении. Таким образом, результаты испытаний на пористость являются мерой контроля процесса осаждения. 5.2 Конкретная цель испытания влажными парами серы состоит в определении качества нижних пластин из никеля или никелевых сплавов в тех системах отделки, которые имеют тонкий верхний слой толщиной 1,2 мкм или менее (50 мкм или менее) над никелем, поскольку пористость в нижняя плита обычно продолжается в такие верхние слои. 5.3 Испытание на влажные пары серы часто используется как испытание на окружающую среду для моделирования многих эффектов потускнения и потускнения во влажной атмосфере внутри помещений. Однако химический состав и свойства этих тусклых пленок могут не походить на те, которые встречаются в других условиях эксплуатации. Для таких оценок производительности продукта этот тест следует использовать только в сочетании с другими тестами оценки производительности, как указано в справочном документе для этого продукта. 5.4 Испытания на пористость отличаются от испытаний на коррозию и старение, поскольку последние предназначены для измерения химической инертности покрытия. Напротив, при хорошей методике испытания на пористость коррозионный агент не должен разрушать покрытие. Вместо этого он должен очищать, деполяризовать или активировать металл подложки, обнаженный порами, или и то, и другое, и атаковать его в достаточной степени, чтобы продукты реакции заполняли поры до поверхности покрытия. 5.5. Испытание на влажную серу очень чувствительно и позволяет выявить практически всю пористость, которая проникает до меди или медных сплавов. Поскольку никель не подвергается воздействию влажных паров серы при температуре 100 ° C или ниже, это испытание не обнаружит пор или трещин в верхнем покрытии, если такие поры или трещины не проникают через никелевую подложку, покрывающую медь. 5.6. Допустимый уровень пористости покрытия зависит от суровости окружающей среды, с которой продукт может столкнуться во время обслуживания или хранения. Также важно расположение пор на поверхности. Если пор мало или они расположены далеко от значительных поверхностей, их присутствие часто допустимо. 5.7 Настоящий метод испытаний может использоваться на образцах различной геометрии, например, на криволинейных поверхностях. Его также можно использовать для селективных покрытий участков, если делается поправка на утечку потускнения с участков неизолированного медного сплава. 5.8 Этот метод испытаний является деструктивным, поскольку он выявляет пористость путем загрязнения поверхности пленками потускнения. Никакие части, подвергшиеся воздействию этого метода испытаний, не должны использоваться. 5.9 Взаимосвязь уровней пористости, выявленных этим методом испытаний, с характеристиками продукции и сроком службы, должна определяться пользователем испытания на основе практического опыта или суждения. Таким образом, отсутствие пористости в покрытии может быть требованием для некоторых применений, в то время как несколько пор на значительных поверхностях могут быть приемлемыми для других. 6. Аппаратура 6.1. Испытательный сосуд. Может быть любой сосуд подходящего размера из стекла, акриловой смолы (или любого другого материала, на который не влияет высокая влажность или сера), например стеклянный эксикатор емкостью от 9 до 10 л. У него должна быть крышка или крышка, которую можно закрыть пробкой. Стопор должен иметь сквозное отверстие диаметром от 1 до 4 мм, служащее вентиляционным отверстием. 6.2 Приспособление для образцов или держатели - Опоры или подвески должны быть изготовлены из такого материала, как стекло или акриловый пластик, на который не повлияет сера или высокая влажность, и должны быть расположены так, чтобы образцы находились на расстоянии не менее 75 мм от контролируемой влажности. раствор или порошок серы (см. 6.3). Образцы также должны находиться на расстоянии не менее 25 мм от стенок сосуда и не менее 10 мм от других образцов или других поверхностей. Не используйте пластину эксикатора. Крепление не должно покрывать более 20% площади поперечного сечения сосуда, чтобы движение воздуха внутри сосуда не было ограничено во время испытания. 6.3 Стеклянная чашка - Петри или другая неглубокая чашка диаметром примерно 15 см для хранения порошковой серы. Блюдо можно поддерживать над раствором с постоянной влажностью с помощью пластиковых блоков или плавать на жидкости. 6.4 Духовка с циркуляцией воздуха, способная поддерживать температуру в испытательном сосуде 50 ± 2 ° C (122 ± 4 ° F). 6.5 Датчик температуры и относительной влажности (RH) с датчиком с выносным датчиком, имеющим диапазон от 76 до 95% RH при 50 ° C, который может храниться в эксикаторе во время испытания. 6.6 Микроскоп, оптический, стерео, 10 3 - Желательно, чтобы один окуляр имел градуированную сетку для измерения диаметра пятен потускнения. Прицельная сетка должна быть откалибрована для увеличения, при котором будет использоваться микроскоп. 6.7 Источник света: лампа накаливания или флуоресцентная лампа с круговым освещением  Рис.1 Типовая установка испытательного оборудования 7. Реактивы 7.1. Нитрат калия (KNO3) - согласно анализу Американского химического общества, чистота реагента или выше. 7.2 Сублимированная сера («Цветы серы»), Н.Ф. или лабораторного класса. 9. Процедура. 9.1 Уравновешивание испытательного сосуда. Для начальной серии испытаний испытательный сосуд должен быть подготовлен для уравновешивания, по крайней мере, за день до первого воздействия. ПРИМЕЧАНИЕ 1. - Для всех последующих испытаний нет необходимости повторять начальные 24-часовые процедуры уравновешивания (см. Примечания 2 и 9.8). 9.1.1 Поместите сосуд для испытаний в печь с подставками для образцов. Сделайте насыщенный раствор нитрата калия, приготовленный путем добавления примерно 200 г соли примерно к 200 мл деионизированной воды при перемешивании, и поместите его на дно сосуда. ПРИМЕЧАНИЕ 2 - Насыщенный раствор будет содержать нерастворенную соль нитрата калия. Это условие необходимо для достижения атмосферы постоянной влажности над раствором. 9.1.2 Закройте сосуд крышкой (не закрывайте ее жиром), вставьте зонд температуры-влажности через отверстие в верхней части крышки (не закрывайте пробку) и установите температуру духовки на 55 ° C. 9.1.3 Во время уравновешивания время от времени открывайте эксикатор и перемешивайте содержимое. Когда температура в сосуде приближается к 50 ° C (122 ° F), как показывает датчик температуры, отрегулируйте температуру печи по мере необходимости, чтобы стабилизировать емкость на уровне 50 ° C. 9.1.4 Заполните стеклянную посуду наполовину серой (разбейте все большие комки) и поместите чашу на подставки над раствором нитрата калия или поместите чашу прямо на раствор (см. Рис. 1). 9.1.5 Установите крышку на место и вставьте вентилируемую пробку в отверстие крышки. Следите за температурой сосуда в течение нескольких часов и при необходимости отрегулируйте температуру печи, чтобы поддерживать в сосуде 50 ± 2 ° C (122 ± 4 ° F). Когда стабильность будет достигнута, а относительная влажность находится в диапазоне от 86 до 90%, устройство готово для введения образцов для испытаний. ПРИМЕЧАНИЕ 3. Система, описанная в этом разделе, может быть повторно использована для многих последующих испытаний без замены химикатов и будет оставаться стабильной до 6 месяцев, пока химические вещества не будут загрязнены продуктами коррозии или грязью. Если дать ей остыть, смесь нитрата калия затвердеет, но она снова превратится в жидкость, когда сосуд повторно нагреется и раствор перемешивается. Корки и комки затвердевшего нитрата калия следует измельчить и перемешать с суспензией. При необходимости добавьте несколько миллилитров деионизированной воды, чтобы вернуть раствор в исходное состояние. 9.2 Подготовка тестовых образцов: 9.2.1 Обращайтесь с образцами как можно реже, даже перед очисткой, и используйте только пинцет, салфетку для линз микроскопа или чистые мягкие хлопковые перчатки. 9.2.2 Перед очисткой образцы должны быть подготовлены так, чтобы области измерения можно было легко рассмотреть в микроскоп. Если образцы являются частью собранных продуктов, их может потребоваться разобрать, чтобы обеспечить надлежащий доступ к этим областям для тестовой среды. Поскольку испытание проводится специально для металлических частей продукта, по возможности, перед очисткой их следует отделить от пластиковых корпусов и т. Д. Также должны быть удалены неметаллические материалы, такие как бумажные бирки, веревки, ленты и т. Д., Но при этом необходимо следить за идентичностью образца. 9.2.3 Очистка: 9.2.3.1 Осмотрите образцы под увеличением 10 на предмет наличия твердых частиц. Если такие частицы присутствуют, их следует удалить путем «напыления» (то есть сдувания их с образца) чистым воздухом, не содержащим масла. ПРИМЕЧАНИЕ 4. - Удобными инструментами для этой цели являются аэрозольный баллончик «тряпка» или кисть фотографа. 9.2.3.2 Тщательно очистите образцы без частиц с помощью растворителей или растворов, не содержащих CFC, хлорированных углеводородов или других известных озоноразрушающих соединений. Было обнаружено, что схема процедуры в примечании 5 дает удовлетворительные результаты для покрытий с поверхностным загрязнением от слабого до умеренного. ПРИМЕЧАНИЕ 5 - Предлагаемая процедура очистки: (1) Держите отдельные части отдельно, если есть возможность повредить области измерения во время различных этапов очистки. (2) Очищайте образцы в течение 5 минут в ультразвуковом очистителе, содержащем горячий (65–85 ° C) 2% водный раствор слабощелочного (pH 7,5–10) моющего средства. (3) После ультразвуковой очистки тщательно промойте образцы теплой проточной водой в течение не менее 5 секунд. (4) Промойте образцы ультразвуком в течение 2 минут в свежей деионизированной воде, чтобы удалить последние остатки моющего средства. (5) Погрузите в свежий метанол или изоропанол, предназначенный для аналитических целей, и перемешайте ультразвуком в течение не менее 30 с, чтобы удалить воду из образцов. (6) Удалите и высушите образцы до полного испарения спирта. Если для сушки используется обдув, воздух должен быть обезжиренным, чистым и сухим. (7) не прикасайтесь к области измерения образцов голыми пальцами после очистки. 9.2.3.3 Повторно осмотрите образцы (при увеличении 10) на предмет наличия твердых частиц на поверхности. Если обнаружены частицы, повторите этап очистки. Чистота поверхности чрезвычайно важна. Загрязнения, такие как гальванические соли и чешуйки металла, могут давать ошибочные указания на пористость. 9.3 Помещают чистые образцы в испытательный сосуд как можно быстрее, чтобы минимизировать отклонения от условий равновесия. Чистую панель из меди или медного сплава без покрытия также следует помещать в емкость каждый раз, когда проводится испытание в качестве внутреннего контроля, то есть для демонстрации работоспособности испытательной системы. Медь должна начать темнеть в течение нескольких часов. 9.4 В течение первых 1-2 часов пробного запуска оставьте эксикатор слегка открытым, сняв вентилируемую пробку, чтобы предотвратить конденсацию влаги, пока система достигает температуры испытания. Когда температура испытания достигнута и относительная влажность находится в диапазоне от 86 до 90% (что может занять от 1 до 2 часов), замените вентилируемую пробку. 9.5 В течение первых 2–3 часов воздействия проверяют температуру и влажность в эксикаторе и записывают их через подходящие интервалы времени, чтобы гарантировать достижение условий равновесия. То же самое нужно сделать ближе к концу теста. 9.6. Продолжить испытание необходимое время; это должно быть 24 часа, если не указано иное. Тестовую систему можно оставить на ночь (или на выходные для 3-дневного теста) без дальнейшего мониторинга.  Рис.2 Продукты коррозии на границах области измерения 9.7 По окончании испытания удаляют образцы, закрывают сосуд крышкой и дают образцам остыть до комнатной температуры перед их исследованием. 9.8 Для всех последующих запусков исключите процедуру, описанную в 9.1. Однако регулярно проверяйте фактическую температуру и влажность в емкости; Перед новым запуском может потребоваться время от времени перемешивать раствор нитрата калия. 10. Исследование и оценка 10.1. Осмотрите области измерения при увеличении 10, используя лампу накаливания или круговую люминесцентную лампу. Наличие коричневых или черных пятен потускнения указывает на то, что покрытие пористое в этих местах вплоть до подложки из серебра или медного сплава. 10.2 Если нужно подсчитать поры, то для помощи в подсчете могут быть полезны следующие данные: 10.2.1 Подсчитывать только продукты потускнения и коррозии от коричневого до черного цвета. 10.2.2 Не относитесь к рыхлым загрязнениям, которые можно легко удалить легкой воздушной пылью, как к продуктам потускнения или коррозии. 10.2.3 Перемещайте образец под светом, чтобы изменить угол, чтобы проверить признаки пор. Полированное золото может создавать вид черных пятен. 10.3 Измерьте и подсчитайте пятно потускнения или коррозии, если не менее трех четвертей пятна попадает в зону измерения. Потускневшие пленки утечки, которые образуются за пределами области измерения, но попадают в нее, не учитываются (см. Рис. 2). Однако следует регистрировать наличие значительного потускнения и указать его местонахождение. 10.4 Размер пор определяется по наибольшему диаметру продукта коррозии. Если не указано иное, продукты коррозии диаметром менее 0,05 мм (0,002 дюйма) не учитываются. Градуированная сетка в окуляре микроскопа полезна для подсчета и определения размера. ПРИМЕЧАНИЕ 6. Полезный метод определения размеров - это табулирование пор в соответствии с тремя диапазонами размеров: это примерно: (a) диаметр 0,12 мм (0,005 дюйма) или меньше, (b) от 0,12 до 0,40 мм (0,005–0,015). дюйма) диаметром и (c) диаметром более 0,4 мм (0,015 дюйма). 10.5 Допустимое количество, размер и расположение этих пятен потускнения или коррозии должны соответствовать указанному на соответствующем чертеже или технических характеристиках. |