4. Конструкция жд пути. 4. Конструкция железнодорожного пути Составные части пути

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

4. Конструкция железнодорожного пути4.1. Составные части путиЖелезнодорожный путь предназначен для безопасного движения поездов с заданными и перспективными нагрузками от колесных пар подвижного состава на рельсы и скоростями движения. Железнодорожный путь состоит из верхнего и нижнего строений. Различают несколько видов верхнего строения пути:

К верхнему строению относятся следующие элементы:

К нижнему строения относятся:

4.2. Назначение и классификация рельсовНазначение рельсов – направлять колеса подвижного состава, непосредственно и упруго воспринимать динамическую нагрузку от колес и равномерно передавать ее на подрельсовое основание, выполнять роль электрических цепей для сигнального тока на участках автоблокировки, а также обратного тягового тока на участках с электрической тягой. Рельсы должны обладать следующими свойствами:

В соответствии с ГОСТ Р 51685-2000 железнодорожные рельсы подразделяются:

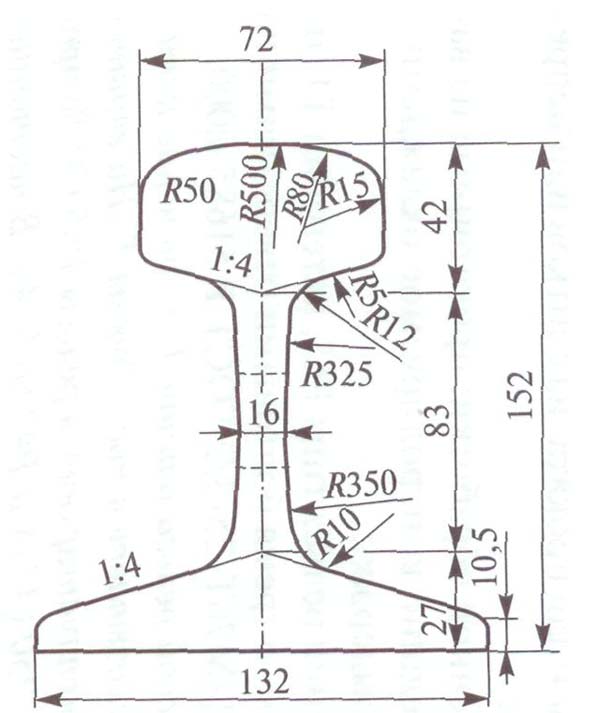

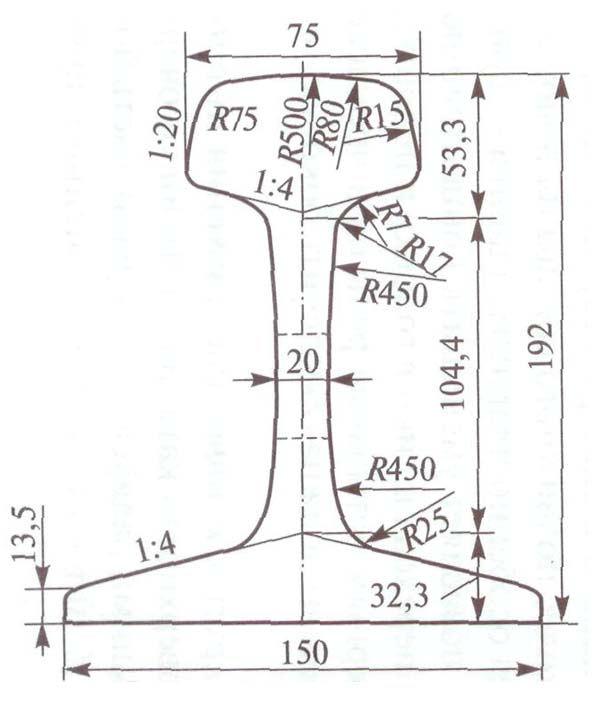

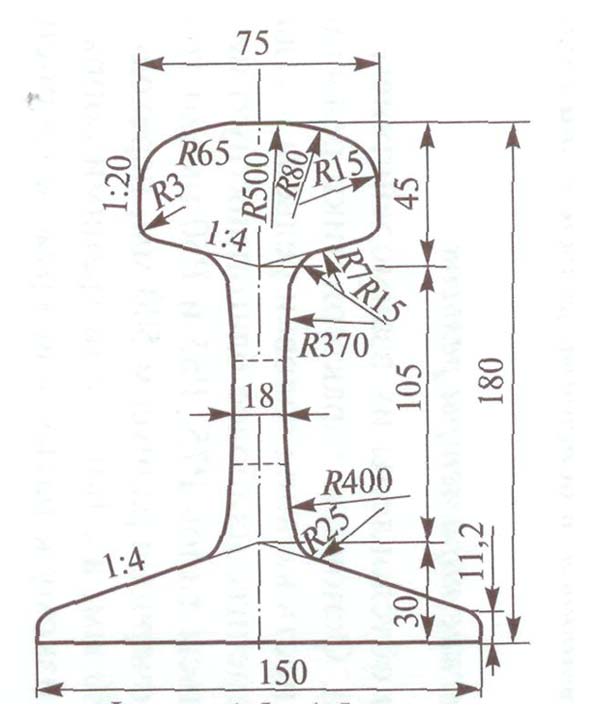

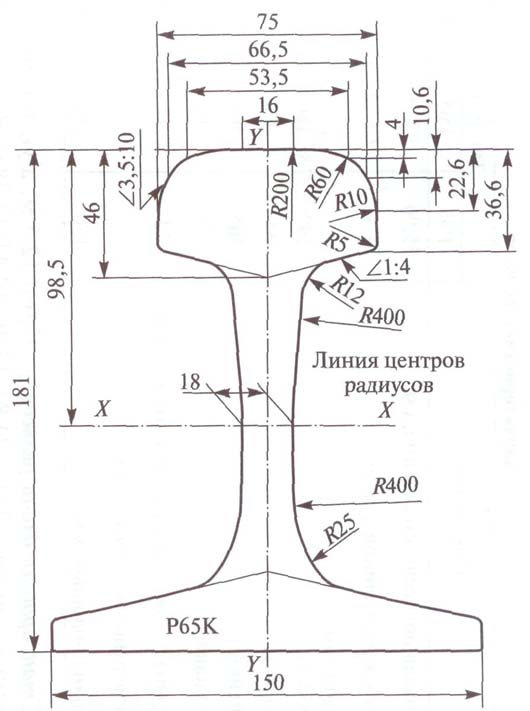

Рис. 4.1. Рельсы типов Р50, Р75, Р65, Р65К Профиль и размеры рельсов обусловлены их взаимодействием с колесами подвижного состава. Тип рельсов обозначается буквой «Р» и цифрой. Цифра соответствует массе одного метра рельса данного типа. Основные характеристики рельсов приведены в табл. 4.1. Стандартная длина рельсов – 25,0 и 12,5 м, а укороченных для укладки в кривых – 24, 92; 24,84; 12,46; 12,42; 12,38 м. Рельсы длиной 12,5 м укладываются, как правило, в уравнительные пролеты бесстыкового пути и в стрелочные переводы. Длина рельсовых плетей бесстыкового пути устанавливается проектом в зависимости от местных условий. Таблица 4.1 Характеристики рельсов

Дефекты рельсов По мере наработки тоннажа в процессе эксплуатации в рельсах накапливаются различные повреждения, деформации, усталостные дефекты, вследствие чего снижается их надежность, чаще возникают отказы и возникает необходимость снижения скоростей или прекращения движения поездов. Основными видами повреждений, деформаций и дефектов рельсов являются трещины, отслоения, выкрашивания, смятия, истирания, наплывы, коррозия металла, механические повреждения рельсов в виде изгибов, пробуксовин, выкола головки или подошвы, внутренние усталостные дефекты в металле рельса и др. Дефектный рельс – это рельс, у которого в процессе эксплуатации произошло, как правило, постепенное снижение служебных свойств ниже нормативного уровня, однако еще обеспечивается безопасный пропуск поездов, хотя в ряде случаев уже требуется ограничение скорости движения. Такие рельсы заменяются в плановом порядке. Режим их эксплуатации до момента устранения дефектов или планового изъятия решается в зависимости от конкретных условий. Остро дефектный рельс – это рельс, представляющий прямую угрозу безопасности движения из-за возможного разрушения под поездом или схода колес с рельсов из-за его дефекта. После обнаружения остро дефектный рельс заменяется немедленно. До его замены движение поездов прекращается. По дефектности рельсы подразделяются на 9 групп:

Причины отказов рельсов можно разделить на две группы:

Все дефекты имеют соответствующий код. 4.3. Рельсовые скрепленияСкрепления делятся на две группы – промежуточные и стыковые. Промежуточные скрепления соединяют рельсы с их опорами, а стыковые – рельсы друг с другом. Промежуточные скрепления должны:

Стыковые скрепления должны обеспечить:

Общие требования к обеим группам скреплений:

Стыками называют места соединения рельсов друг с другом. По конструкции различают стыки:

В болтовых стыках между концами рельсов, прикрытых накладками, оставляют зазоры для возможных изменений длин обоих рельсов при изменении их температуры. Максимально допустимая величина зазора при рельсах длиной 25 м – 22 мм, при рельсах длиной 12,5 м – 18 мм. Электроизолирующие стыки укладываются на границах блок-участков. Их назначение не пропускать электрический ток (сигнальный и обратный тяговый) с одной рельсовой цепи к другой. Такие стыки устанавливаются в створе с входными, выходными, проходными и маневровыми светофорами, а также на стрелочных переводах. Сдвижка изолирующих стыков относительно светофора допускается до 10,5 м по направлению движения и до 2 м против движения. Сварные стыки обычно образуются электроконтактной или алюмотермитной сваркой при изготовлении бесстыковых рельсовых плетей из рельсов стандартной длины (25 м). 4.3.1. Промежуточные скрепления для деревянных шпалПромежуточные скрепления для деревянных шпал делятся на:

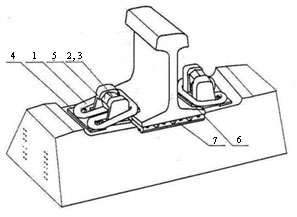

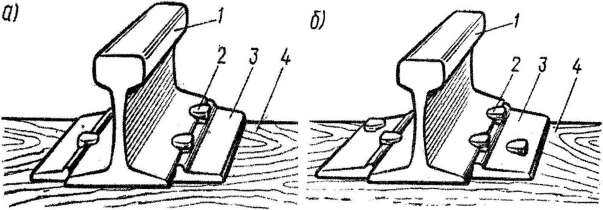

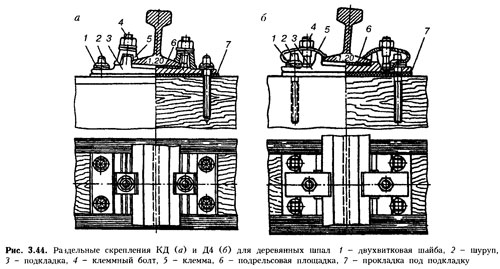

При нераздельных скреплениях рельс через подкладку соединяется непосредственно с опорой. Нераздельные скрепления могут быть костыльными и шурупными. Костыльные скрепления являются самыми простыми, удобными при сборке и разборке и применяются в основном на звеньевом пути. Основной недостаток – плохая связь рельса с подкладкой и подкладки со шпалой. При смешанных скреплениях рельс через подкладку соединяется с опорой, и, кроме того, подкладка самостоятельно прикрепляется к опоре. Полураздельные скрепления – с одной стороны рельса скрепление осуществлено, как нераздельное, а с другой – как раздельное. Раздельные скрепления – рельс скреплен только с подкладкой, а подкладка независимо от рельса соединена с опорой. В настоящее время в постоянной эксплуатации находятся в основном два типа скреплений – смешанное скрепление ДО (рис. 4.2) и раздельное скрепление КД (рис. 4.3, а). Применяется также скрепление Д4 (рис. 4.3, б).  Рис. 4.2. Смешанное скрепление ДО: 1 – рельс; 2 – костыль; 3 – подкладка; 4 - шпала Подкладку к шпале принято пришивать двумя обшивочными костылями, а рельс к шпале на прямых участках пути – костылями, расположенными диагонально. На кривых при необходимости рельсы к шпалам пришивают дополнительно костылями. основными недостатками скрепления ДО являются: смятие древесины под подкладкой и разработка костыльных отверстий, возможность напресовки снега и засорителей под подошвой рельса, что является причиной уширения колеи и схода подвижного состава. В раздельном скреплении КД металлическая подкладка крепится к шпале четырьмя шурупами, а рельс прижимается к подкладке двумя жесткими П-образными клеммами и клеммными болтами. Это скрепление в отличие от скрепления ДО обеспечивает постоянное прижате рельса к подкладке и позволяет производить регулировку рельса по высоте до 14 мм. При этом обеспечивается стабильность ширины колеи и облегчается смена рельсов. Основной недостаток скрепления КД – его многодетельность и большая материалоемкость. Скрепления типа Д4сравнительно мало, они отличаются многодетальностью и металлоемкостью. Они сильнее, чем костыли, зажимают рельсы и таким образом препятствуют угону пути. Такие скрепления могут использоваться при укладке бесстыкового пути. Между рельсом и подкладкой укладываются прокладки разной толщины, что позволяет регулировать положение рельсов по высоте.  Рис. 4.3. Раздельное скрепление для деревянных шпал: а – типа КД; типа – Д4; 1 – двухвинтовая шайба; 2 – шуруп; 3 – подкладка; 4 – клеммный болт; 5 – клемма; 6 – подрельсовая площадка; 7 – прокладка под подкладку 4.3.2. Промежуточные скрепления для железобетонных шпалСкрепления для железобетонных шпал могут быть:

В главном пути РЖД эксплуатируются следующие промежуточные рельсовые скрепления:

Наиболее распространенным промежуточным скреплением для железобетонных шпал является раздельное скрепление КБ с жесткими клеммами. Типовое раздельное клеммно-болтовое скрепление работает в главном пути более 50 лет. В таком скреплении рельс прижимается к подкладке двумя жесткими клеммами, а подкладка крепится к шпале двумя закладными болтами. Основными недостатками скрепления КБ является его многодетальность (21 деталь), материалоемкость (41,6 т металла и 2,1 т полимеров на 1 км пути) и большое количество болтов (16 тыс. болтов на 1 км). Степень натяжения болтов быстро ослабевает, что требует регулярной и частой проверки, смазки и подтяжки. В пути с железобетонными шпалами проходят проверку нераздельные скрепления БП, которые могут быть подкладочными или бесподкладочными. Бесподкладочные упругие нераздельные скрепления ЖБР с прутковой клеммой обладают большей, чем у КБ, стабильностью натяжения болтов. недостаток таких скреплений – высокая трудоемкость при сборке рельсошпальной решетки и недостаточная стабильность ширины колеи в кривых. Разновидностями таких скреплений являются скрепления ЖБР-65П и ЖБР-65Ш. В модернизированном подкладочном скреплении ЖБР-65П вместо плоских клемм применены пружинные прутковые и металлическая подкладка. Бесподкладочное шурупно-дюбельное скрепление ЖБР-65Ш имеет два шурупа, которые ввинчиваются в дюбели, заделанные в шпалу, и прижимают клеммы к подошве рельса. Нераздельное клеммно-болтовое скрепление БП имеет два закладных болта, которыми при помощи упругих клемм рельс прижимается к подкладке, а подкладка – к шпале. Преимуществом данного скрепления перед скреплением КБ является возможность регулировки положения рельса по высоте до 20 мм. Скрепление БП может быть подкладочным или бесподкладочным. В Московском государственном университете путей сообщения (МИИТ) разработано безболтовое анкерное рельсовое скрепление АРС, которое может работать на магистральных линиях при любых скоростях движения и грузонапряженности. Его положительные качества - высокая надежность и обеспечение стабильности ширины колеи и небольшая материалоемкость (экономия металла не менее 15 т на 1 км), простота сборки. Скрепление является нераздельным, основной элемент скрепления – замоноличенный в бетонную шпалу анкер рамноарочного типа. Скрепление модификаций АРС-4 (рис. 4.4) позволяет регулировать положение рельса по высоте до 20-24 мм. Основным недостатком скреплений ЖБР и АРС является недостаточная обеспеченность стабильной ширины колеи в кривых участках пути, особенно в крутых кривых. Причиной этого является плохое качество полимерных элементов скреплений.

Рис. 4.4. Нераздельное упругое анкерное скрепление АРС-4: 1 – упругая клемма; 2, 3 – монорегулятор-фиксатор; 4 – подклеммник; 5 – анкер; 6 – изолирующий уголок; 7 – резиновая прокладка. Сроки службы скреплений в настоящее время не позволяют повысить надежность работы пути. Назначенный ресурс скреплений должен составлять не менее 1 млрд. т брутто. Для повышения надежности скреплений допускается периодическая замена подрельсовых прокладок при смене рельсов. 4.4. Подрельсовые опоры: шпалы и брусьяНазначение подрельсовых опор:

Подрельсовые опоры должны обладать:

Деревянные шпалы и брусья Основными достоинствами деревянных шпал и брусьев являются:

Недостатки деревянных шпал и брусьев:

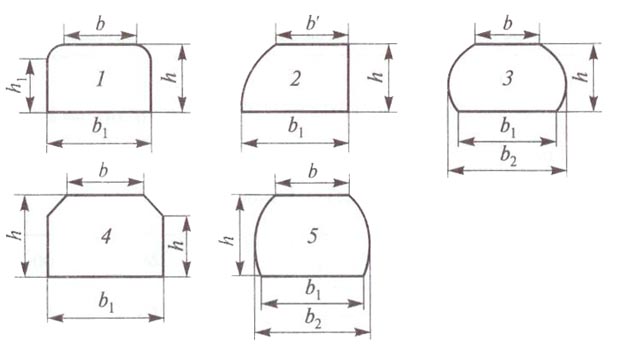

Основными породами для шпал и брусьев могут быть сосна, ель, пихта, лиственница, кедр и береза. Н отечественных дорогах шпалы изготавливаются в основном из хвойных пород. По форме поперечного сечения шпалы подразделяются на 3 группы (рис. 4.5а):

Переводные брусья изготавливаются двух видов (рис. 4.5б):

Рис. 4.5. Поперечное сечение деревянных шпал (а) и переводных брусьев (б): шпалы: 1 – обрезные; 2 – полуобрезные; 3 – необрезные; брусья: 4 – обрезные; 5 – необрезные h – толщина; b, b' – ширина верхней пласти; b1, b2 – ширина нижней пласти Длина деревянных шпал 275 см. По индивидуальному заказу для линий с высокой грузонапряженнностью поставляются шпалы длиной 280 см, а на участках совмещенного движения с разной шириной колеи (1520 мм и 1435 мм вблизи границ государств Западной Европы) укладывают шпалы длиной 300 см. Количество шпал на 1 км пути называется эпюрой шпал. Обычно эпюра составляет 1840 шпал/км. Усиленная эпюра – 2000 шпал/км; присутствует в кривых участках, на мостах, в тоннелях, при использовании бесстыкового пути. Длина стрелочных брусьев изменяется от 3 до 5,5 м (удвоенная длина шпалы) с шагом 0,25 м. Длина мостовых брусьев обычного сечения – 3,25 м. Чем больше расстояние между осями продольных балок или ферм моста, тем больше должно быть поперечное сечение мостовых брусьев и их длина. Области применения деревянных шпал:

Железобетонные шпалы и брусья Железобетонные шпалы являются цельнобрусковыми, изготавливаются из тяжелого бетона и армируются предварительно напряженной стальной проволочной или стержневой арматурой периодического профиля диаметром 3 мм. В отличие от деревянной шпалы, форма которой была предопределена природой, при проектировании железобетонной шпалы ей придали более целесообразную форму, улучшающую рабочие параметры. В связи с тем, что наибольшие прогибы и давление на балласт возникают у торцов шпалы, ширина ее подошвы уменьшена в средней части до 250 мм и увеличена у торцов до 300 мм. Толщина шпалы переменна по длине – больше в подрельсовом сечении (место, где возникает наибольшее давление); в этом же месте сделано углубление для установки рельса. К достоинствам железобетонных шпал относится:

Недостатки железобетонных шпал:

Области применения железобетонных шпал:

4.5. Порядок выполнения заданияЗадание (для специальности «Логистика»). Начертить поперечное сечение рельса заданного типа.

4.6. Контрольные вопросы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||