Лекция Организация производственных процессов во времени (1). 4. Организация производственных процессов во времени 1 Структура производственного цикла

Скачать 283.1 Kb. Скачать 283.1 Kb.

|

|

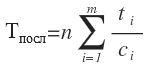

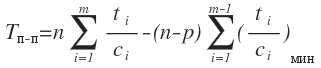

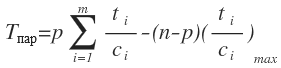

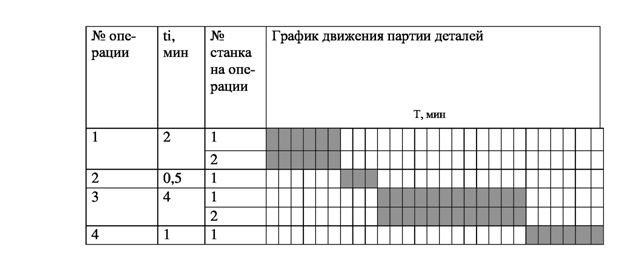

4. Организация производственных процессов во времени 4.1 Структура производственного цикла Основой организации производственного процесса во времени является производственный цикл. Производственный цикл – интервал времени от начала до окончания изготовления продукции. т.е. время, в течение которого запускаемые в производство предметы труда (сырьё, материалы, полуфабрикаты и проч.) превращаются в готовую продукцию. Затраты времени, включаемые в производственный цикл: 1) Время производства (технологическое время) – состоит из продолжительности выполнения основных технологических операций (операционное время), естественных процессов, вспомогательных операций – подготовительно-заключительных, транспортных, контрольных. 2) Время перерывов – перерывы в рабочее время и регламентированные перерывы (в нерабочее время). Перерывы в рабочее время состоят из перерывов партионности, перерывов межцехового и межоперационного ожидания. Перерывы партионности связаны с обработкой предметов труда партиями. Детали партии обрабатываются не одновременно, а по одной или несколько штук. Каждая деталь ждёт своей очереди на обработку, после чего ожидает конца обработки всей партии. Перерывы ожидания возникают в том случае, если поступившие на рабочее место предметы труда не могут обрабатываться из-за его занятости. Перерывы ожидания возникают так же при разновремённом изготовлении деталей, входящих в один комплект. Перерывы в нерабочее время связаны с режимом работы предприятия [5].  Рисунок 1 Структура производственного цикла По мере увеличения серийности производства удельный вес перерывов снижается. В дискретных же производствах перерывы могут составлять до 75% длительности производственного цикла. Длительность производственного цикла может колебаться для разных объектов от нескольких минут (простейшие детали) до нескольких месяцев и даже лет (уникальное оборудование, крупные технические комплексы). При расчете цикла в рабочих днях не учитывают выходные и праздничные дни. При расчёте в часах – не учитывают перерывы между рабочими сменами. Длительность производственного цикла является важным показателем уровня организации производственного процесса и оказывает существенное значение на экономику предприятия. Сокращение длительности производственного цикла уменьшает потребность в оборотных средствах, связанных в незавершённом производстве, ускоряет их оборачиваемость, увеличивает производственную мощность участков и предприятия в целом. Уменьшение незавершенного производства приводит к экономии производственной площади, занятой под хранение предметов труда, сокращении численности персонала в складском хозяйстве. Таким образом, сокращение длительности производственного цикла приводит снижению себестоимости товарной продукции и повышению рентабельности производства. Длительность производственного цикла на практике сокращается по двум направлениям: уменьшается рабочий период, и сводятся к минимуму различные перерывы. Резервами сокращения длительности производственного цикла являются: повышение уровня стандартизации и унификации изделий, упрощение конструкций оригинальных деталей, повышение уровня взаимозаменяемости узлов и агрегатов, повышение уровня механизации и автоматизации производства, рациональное планирование вспомогательных работ [1] 3.2 Расчёт длительности производственного цикла Основой производственного цикла является технологический цикл - часть производственного цикла, осуществляемая непосредственно на технологическом оборудовании, включает в себя операционные циклы и перерывы партионности. Длительность операционного цикла – время обработки партии деталей на одной операции (То) равна: То = n(t/c), где То – операционный цикл, мин. n – количество деталей в партии, шт. t – время обработки одной детали, мин. c – количество рабочих мест, на которых выполняется данная операция. Длительность технологического цикла зависит не только от указанных величин, но и от способа передачи партии деталей с операцию на операцию. Существуют три метода движения партии деталей в производстве: последовательное, параллельно-последовательное и параллельное. Последовательное характеризуется тем, что партия деталей передаётся с операции на операцию полностью. Каждая последующая операция начинается только после окончания обработки всей партии на предыдущей операции. Длительность операционного цикла при последовательном движении (Тпосл.) равна:  где Тпосл. – длительность технологического цикла, при последовательном виде партии движения производстве, мин.; m – число операций, на которых обрабатывается партия деталей; n – число деталей в партии, шт.; ti – время обработки одной детали на i-ой операции, мин; Сi – количество единиц оборудования на i-ой операции. Недостаток последовательного вида движения – большая длительность операционного цикла. Достоинство – простота организации. Параллельно-последовательный вид движения характеризуется тем, что изготовление предметов труда на последующей операции начинается до окончания обработки всей партии на предыдущей операции, но партия непрерывно обрабатывается на каждом рабочем месте. Длительность параллельно-последовательного меньше чем длительность цикла последовательного на сумму времени совмещения операций. Продолжительность параллельного выполнения двух смежных операций зависит от сдвига во времени начала последующей операции по сравнению с предыдущей. Здесь возможны два случая. 1) Продолжительность последующей операции больше или равна предыдущей: ti+1/Сi+1 ≥ ti/Сi. Деталь после обработки на предыдущей операции сразу поступает в обработку на последующую операцию. 2) Продолжительность последующей операции меньше предыдущей: ti+1/Сi+1 < ti/Сi .Непрерывная работа на последующей операции требует некоторого накопления деталей, что связано с большим смещением времени её начала, по сравнению с первым случаем.  где Тп-п – длительность технологического цикла, при параллельно-последовательном виде партии движения производстве, мин.; m – число операций, на которых обрабатывается партия деталей; n – число деталей в партии, шт.; р – количество деталей в передаточной партии, шт. ti – время обработки одной детали на i-ой операции, мин; Сi – количество единиц оборудования на i-ой операции.  – продолжительность меньшей операции из двух смежных, мин. – продолжительность меньшей операции из двух смежных, мин.Преимущество параллельно-последовательного цикла - сокращение операционного цикла, при обеспечении непрерывной работы станков. Параллельный вид движения характеризуется тем, что предметы труда передаются на последующую операцию независимо от готовности всей партии на предыдущей операции. Так как операции не кратны по длительности, то на всех операциях за исключением самой длительной возникают перерывы в работе оборудования и рабочих.  где Тпар – длительность технологического цикла, при параллельном виде партии движения производстве, мин.; m – число операций, на которых обрабатывается партия деталей; n – число деталей в партии, шт.; р – количество деталей в передаточной партии, шт.; ti – время обработки одной детали на i-ой операции, мин; Сi – количество единиц оборудования на i-ой операции;  – продолжительность максимальной операции, мин. – продолжительность максимальной операции, мин.Достоинства параллельного вида движения - самый короткий технологический цикл. Недостаток – наличие перерывов в работе [12, с. 46-53]. Для задач оперативного планирования на производстве строятся графики движения партии деталей в производстве, позволяющие определить время начала и окончания каждой операции. Пример. Рассчитать технологический цикл и построить графики движения партии деталей в производстве (см. рис. 4,5,6), если партия деталей 6 штук, передаточная партия 2 штуки, процесс изготовления включает 4 технологические операции со следующим временем обработки и количеством станков на каждой: Таблица 1 - Исходные данные

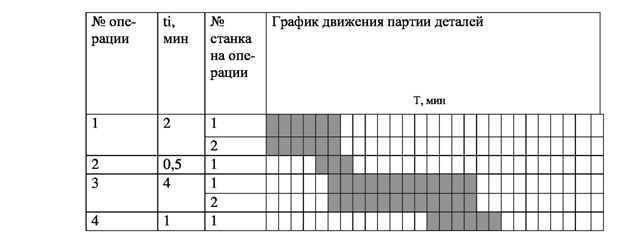

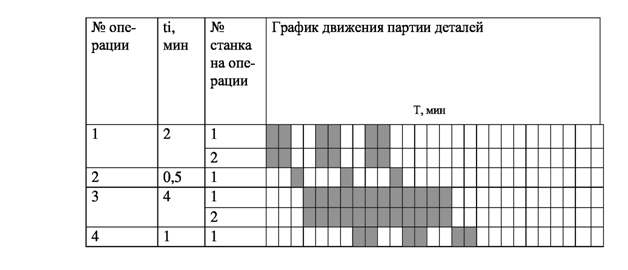

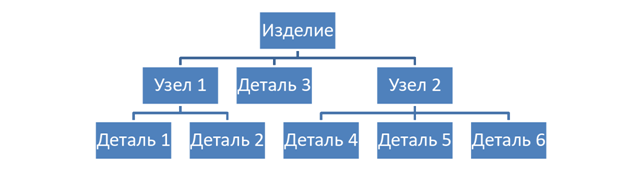

Решение. Тпосл. = 6 (2/1+0,5/1+4/2+1/1)=27 мин.  Рисунок 2. – График последовательного движения партии деталей То.п-п = 6 (2/1+0,5/1+4/2+1/1) – (6-2)(0,5/1+0,5/1+1/1)=19 мин.  Рисунок 3. – График параллельно-последовательного движения партии деталей Т пар. = 2(2/2+0,5/1+4/2+1/1) + (6-2)4/2 = 17 мин.  Рисунок 4. – График параллельного движения партии деталей Рассчитав длительность технологического цикла изготовления партии деталей, приступают к определению других составляющих производственного цикла. Подготовительно-заключительное время определяют по нормативам трудоёмкости, разрабатываемым в процессе технического нормирования труда. Продолжительность естественных процессов принимается по минимальному времени их осуществления в соответствии с требованиями технологии. Время контроля и транспортировки, как правило, перекрывается временем межоперационных ожиданий, если этого не происходит, то его принимают по опытным данным. Межоперационные и межцеховые перерывы определяются по опытным данным, исходя из конкретных условий производства и принятой системой оперативного планирования [1]. 3.3 Расчёт длительности производственного цикла изготовления сложного изделия В случае, когда изделие состоит из ряда деталей, узлов, агрегатов (автомобиль, станок, двигатель), многие, из которых изготавливаются параллельно, то для такого изделия составляется сборочная схема. На основе сборочной схемы строится цикловой график изготовления изделия в виде ленточной или сетевой диаграммы. В цикловом графике показываются все работы, которые необходимо выполнить и их длительность. Производственный цикл сложного изделия равен наиболее продолжительной цепочке взаимосвязанных последовательно выполняемых операций [10, с. 213]. Пример. Известна сборочная схема изделия (см. рис. 7) и продолжительность изготовления сборочных единиц (см. рис. 8). Построить цикловую диаграмму сборки изделия и определить длительность технологического цикла изготовления изделия [1].  Рисунок 5. - Сборочная схема изделия  Рисунок 6. - Упрощенный цикловой график изготовления изделия Продолжительность технологического цикла сборки изделия равна продолжительности технологической цепочки: Тц = 4+3+2=9ч. Используемая литература. 1.Рябчикова, Т. А. Экономика и организация производства: Учебное пособие [Электронный ресурс] / Т. А. Рябчикова. — Томск: ТУСУР, 2013. — 130 с. — Режим доступа: https://edu.tusur.ru/publications/3836 |