Курсовой проект - Автоматизация технологических процессов в маши. 4. Выбор оборудования 8 Выбор станка

Скачать 1.11 Mb. Скачать 1.11 Mb.

|

|

Изм. Лист № докум. Подпись Дата Лист 1403.307.000.000.ПЗ ОглавлениеВведение 3 Цель и задачи работы 4 1. Задание 5 2. Определение объекта автоматизации 6 3. Разработка укрупненного технологического процесса 6 4. Выбор оборудования 8 Выбор станка. 8 Выбор промышленного робота. 10 5. Выбор технологической операции из ТП для автоматизации 13 6. Проектирование компоновки РТК 14 7. Разработка блок-схемы функционирования РТК 16 8. Разработка циклограммы работы РТК 18 9. Разработка сети Петри 19 Таблица состояний и переходов 20 10. Разработка управляющей программы для станка с ЧПУ 22 Вывод 24 Список литературы 25 ВведениеАвтоматизация технологических и производственных процессов в машиностроении предполагает замену труда рабочего трудом автоматических или автоматизированных устройств. Автоматизация процессов в машиностроении предполагает использование таких автоматизированных и гибких систем, как робототехнологические комплексы (РТК), гибкие производственные модули (ГПМ), которые состоят из технологического оборудования (металлорежущих станков с ЧПУ), промышленного робота (ПР), загрузочно-накопительного устройства (ЗНУ) для хранения и выдачи деталей и ряда других элементов автоматизации. Автоматизированное оборудование типа РТК и ГПМ относится к разряду дорогостоящих и поэтому, на начальной стадии работ по автоматизации необходимо, прежде всего, провести анализ и разработать техническое задание, подкрепленное рядом моделей. Процесс автоматизации ТП заключается в последовательном решении ряда задач. Конечным результатом является выдача рекомендаций по оснащению рабочего места необходимыми средствами автоматизации и документов управляющего характера. К таким документам относятся:

Данная курсовая работа, если рассматривать реальное производство с его многочисленным разнообразием номенклатуры выпускаемых изделий в машиностроении, особенностью организации производства, факторами, имеющими непостоянную природу событий, является приближенной моделью автоматизации технологического процесса. Цель и задачи работыЦелью курсовой работы является автоматизация технологического процесса операции механической обработки. Задачи курсовой работы

10. Разработка управляющей программы для станка с ЧПУ на все поверхности, обрабатываемые на операции. 1. ЗаданиеИсходные данные.

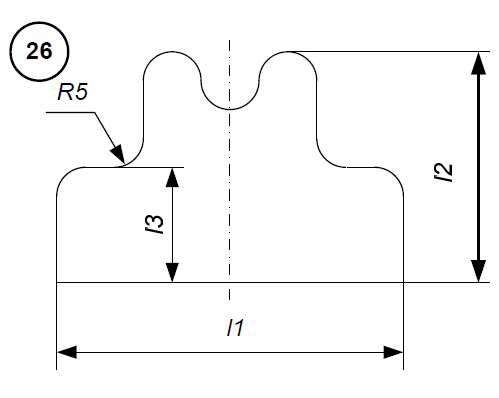

Рис.1. Вариант детали 2. Определение объекта автоматизацииОбъектом автоматизации является операция ТП. Исходя из задания, определяем, что технологической операцией является операция фрезерования. Для обработки данной детали достаточна одна операция. 3. Разработка укрупненного технологического процессаТехнологический процесс разрабатывается только на выбранные поверхности и контуры детали, укрупнено:

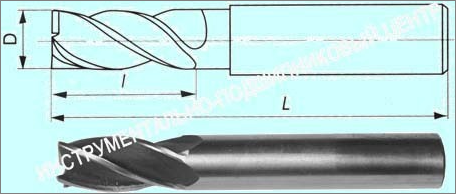

Контур 1 обрабатывается удлиненной твердосплавной концевой фрезой. Параметры выбранной фрезы:

Рис.2. Концевая фреза 4. Выбор оборудованияВыбор оборудования заключается в выборе:

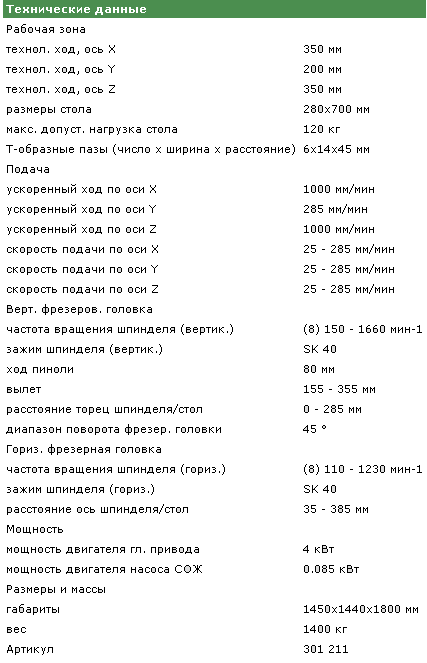

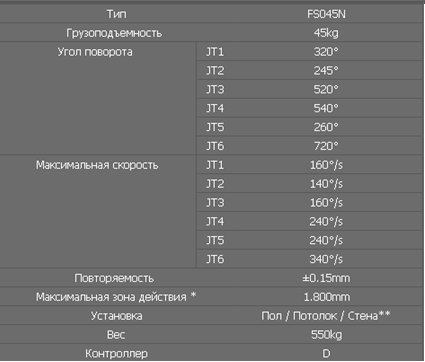

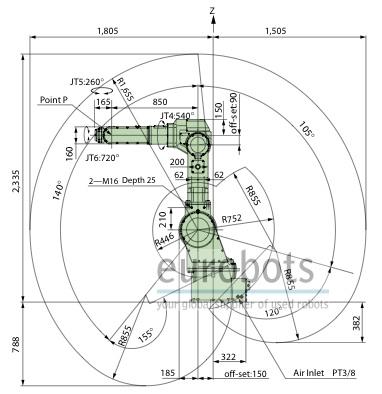

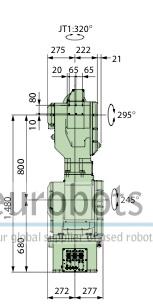

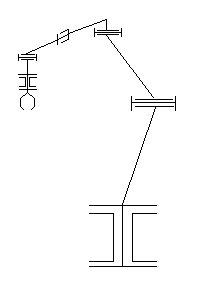

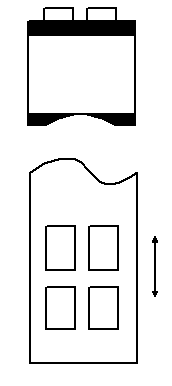

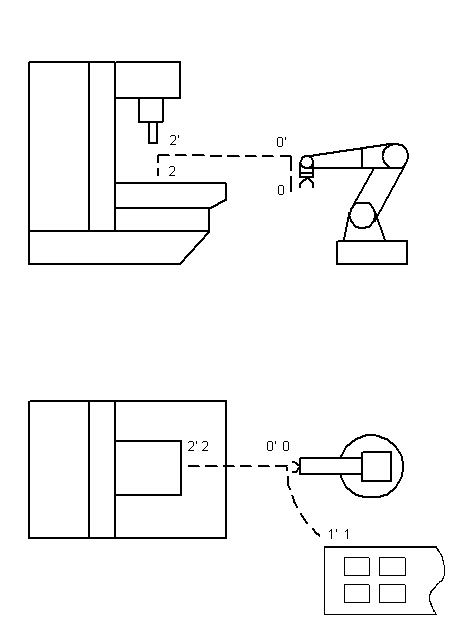

Выбор станка.Для обработки предложенной детали выберем консольно-фрезерный станок «WF 1 E»  Рис.3. Консольно-фрезерный станок WF 1 E  Более высокая рабочая точность, низкая пoгpeшнocть, выcoкaя тoчнocть фyнкциoниpoвaния, сyщecтвенная экoнoмия вpeмeни, пoвышeннaя пpoдyктивнocть тpyдa, удoбнo cчитывaeмый индикaтop, удoбныe для пoльзoвaтeля фyнкции, нaгляднo ycтpoeннaя клaвиaтypa позволяют данному виду универсальных станков производить изготовление деталей, соответствующих необходимым требованиям. Выбор промышленного робота.Выбираем ПР напольного типа модели «Kawasaki - FS45N D Control» , работающий в цилиндрической системе координат.  Рис.4. Промышленный робот Характеристики робота:    Рис.5.Конструктивная схема промышленного робота  Рис.6.Кинематическая схема промышленного робота Выбор загрузочно-накопительного устройства. В качестве загрузочно-накопительного устройства было выбрано ЗНУ в виде транспортера с горизонтальной ориентацией заготовок на плоскости транспортной ленты. Движения ориентации деталей – в плоской системе координат. Этот тип ЗНУ используется для загрузки различных станков деталями средних размеров.  Рис.7. Загрузочно-накопительное устройство 5. Выбор технологической операции из ТП для автоматизацииОбработка исходной детали состоит из одной технологической операции – операции фрезерования. Для операции фрезерования будет разрабатываться компоновка, модель и управляющая программа. Для операции необходимо составить временную структуру. Анализ временной структуры. Время для обработки детали:   - время обработки - время обработки - время загрузки партии деталей - время загрузки партии деталей - время разгрузки партии деталей - время разгрузки партии деталей - время переналадки станка - время переналадки станка - время подналадки станка - время подналадки станка - время установки детали - время установки детали - время снятия детали - время снятия детали - время чтения чертежа - время чтения чертежа - время отдыха - время отдыха - время простоя - время простоя - время передвижения робота - время передвижения роботаС целью упрощения примем:  6. Проектирование компоновки РТКДля выбранного оборудования, хода технологического процесса и операций спроектировали компоновку РТК. РТК включает в себя:

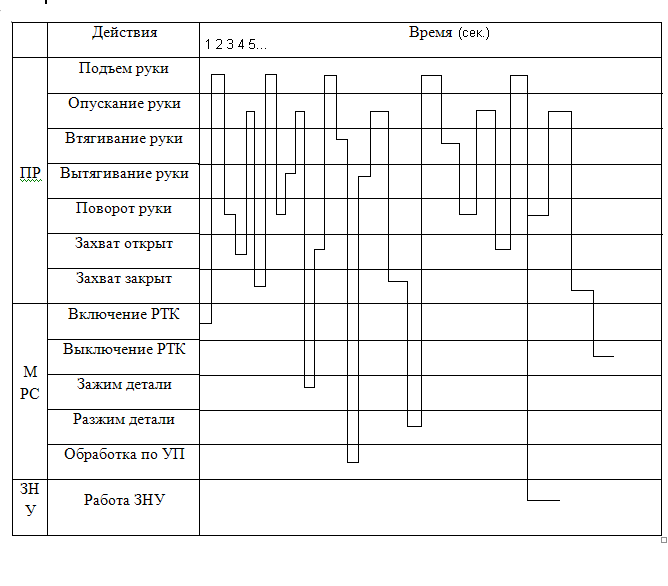

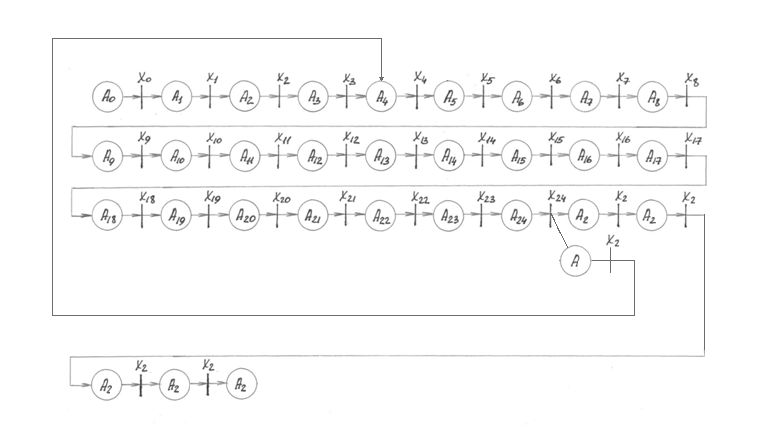

Рис.8. Компоновка РТК 7. Разработка блок-схемы функционирования РТК Рис.9. Блок-схема функционирования РТК 8. Разработка циклограммы работы РТКПри построении циклограммы работы РТК отразили все элементы РТК и их движения. Масштаб циклограммы отражен приближенным.  Рис.10. Циклограмма работы РТК 9. Разработка сети ПетриСеть Петри отражает порядок функционирования системы в виде графа с переходами и условиями переходов.  Рис.11. Сеть Петри Таблица состояний и переходов

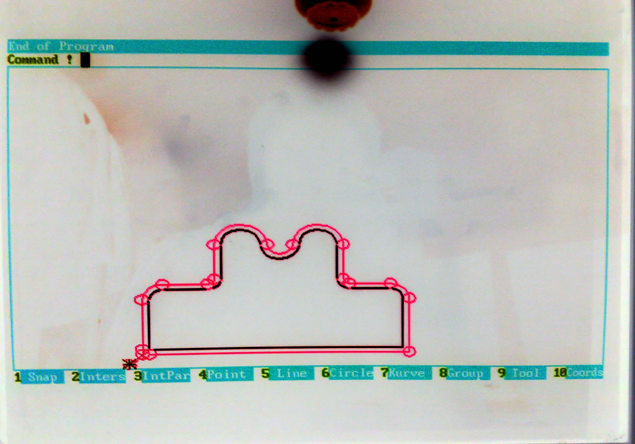

10. Разработка управляющей программы для станка с ЧПУРазработка УП проводилась в программном пакете PEPS. Результаты работы программы представлены в виде текста программы и образа экрана. view xy win x-0 y-0 z-0 x300y300 z300 p1 x20 y20 p2 x216 y20 p3 x20 y70 p4 x216 y70 p5 x206 y80 p6 x30 y80 p7 x63 y80 p8 x173 y80 p9 x163 y90 p10 x73 y90 p11 x73 y125 p13 x103 y125 p14 x133 y125 p15 x163 y125 s1=p1 p2 s2=p1 p3 s3=p2 p4 s4=p6 p7 s5=p5 p8 s6=p10 p11 s7=p9 p15 c1=x30y70 10 c2=x63 y90 10 c3=x88 y125 15 c4=x118 y125 15 c5=x148 y125 15 c6=x173 y90 10 c7=x206 y70 10 win1 k1 p1 ts1 ts3 ac7 ts5 tc6 ts7 ac5 tc4 ac3 ts6 tc2 ts4 ac1 ts2 p1 ek era dra k1 too 1 d10 fed h100 v100 spi 1000 fro x5 y5 got x15 y15 off r pau 1 pro p1 ts1 ts3 ac7 ts5 tc6 ts7 ac5 tc4 ac3 ts6 tc2 ts4 ac1 ts2 p1 goh end  Рис.12. Управляющая программа в системе PEPS ВыводВ ходе выполнения данной курсовой работы была произведена автоматизация укрупненного технологического процесса механической обработки заданной детали. В частности был разработан сам технологический процесс, было выбрано оборудование, промышленный робот и ЗНУ, для его осуществления и на основе выбранных средств автоматизации была разработана компоновка робототехнического комплекса в целом. Помимо этого была разработана управляющая программа обработки заданной детали в системе PEPS. Список литературы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||