Контрольная работа. 40. Дистанционное и автоматическое управление конвейером

Скачать 451.51 Kb. Скачать 451.51 Kb.

|

|

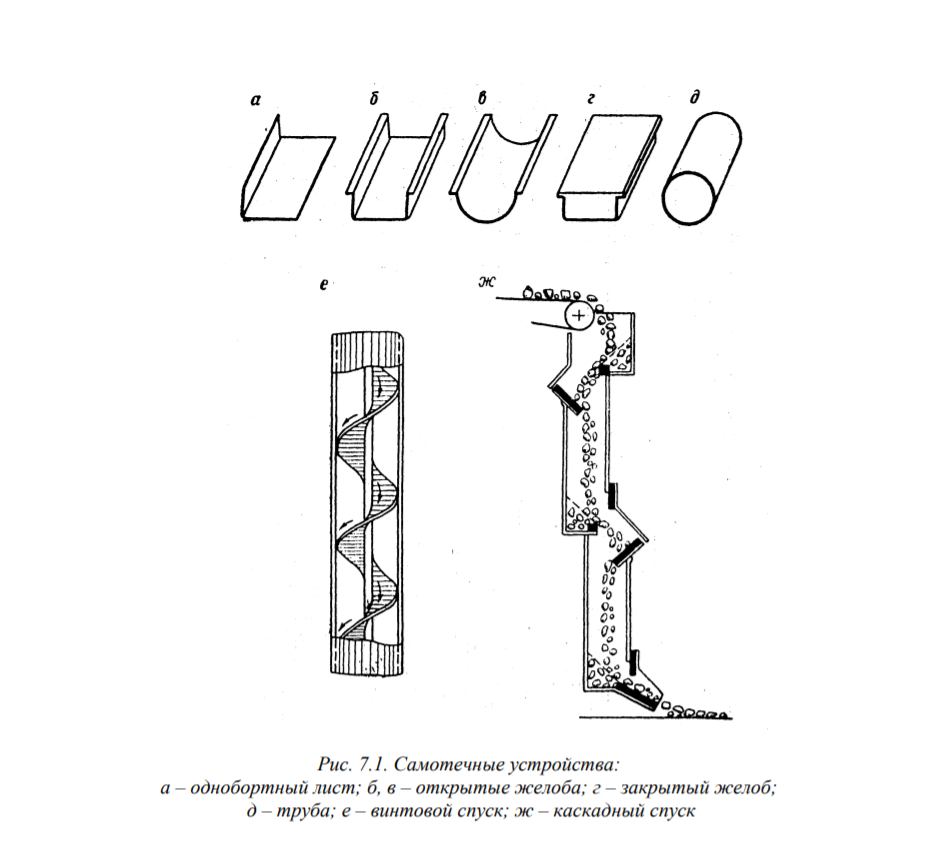

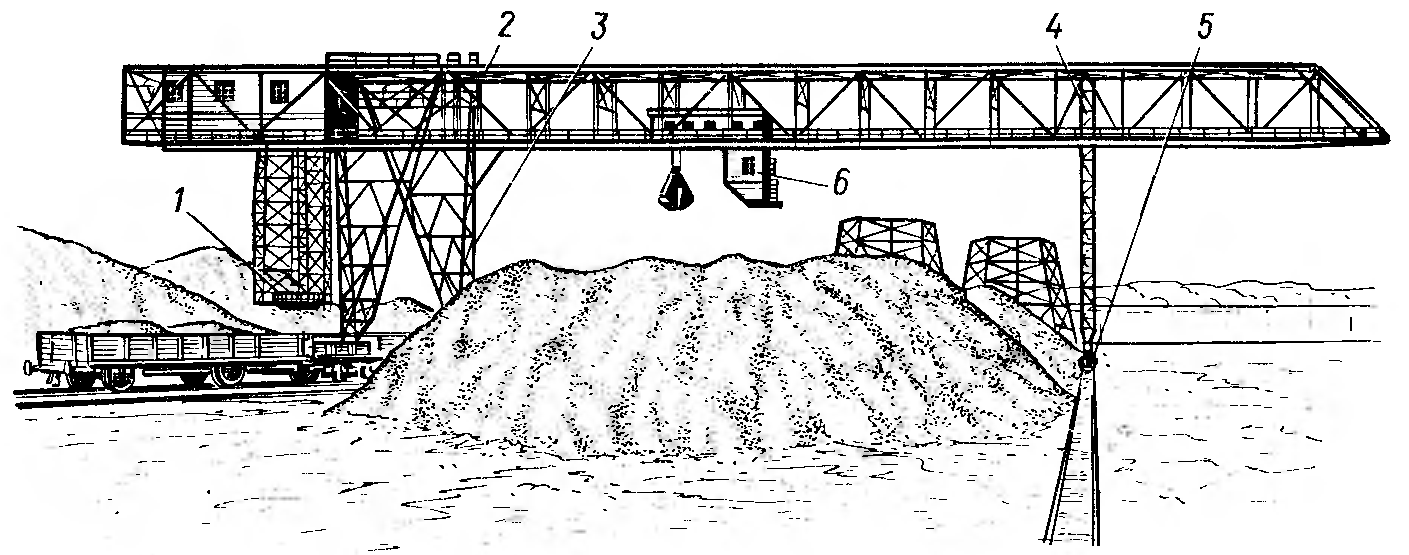

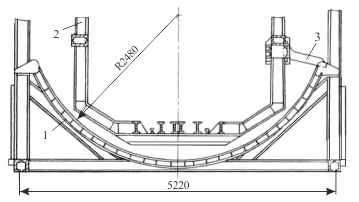

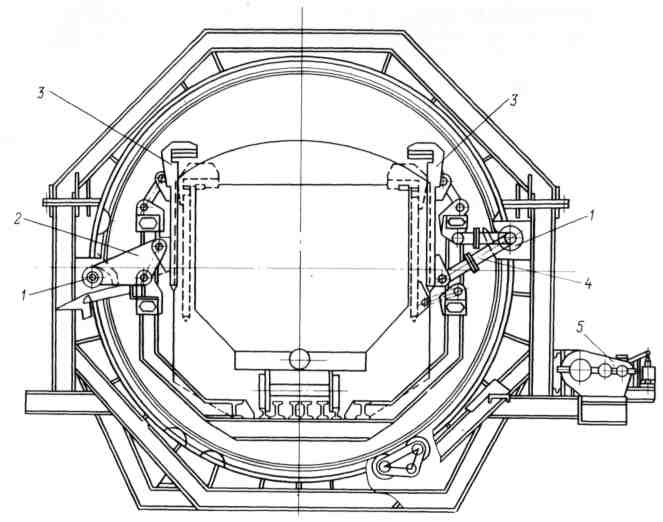

3. Самотечные транспортные средства Общие сведения. Самотечный транспорт осуществляется путем скатывания или сползания (скольжения) груза (рис. 7.1) по наклонной плоскости (почва, деревянные настилы, металлические листы, закрытые или открытые желоба, трубы, винтовые спуски), или падения по вертикали (гезенк, каскадный спуск) под действием силы тяжести или ее составляющей (наклонные плоскости). Каждая их этих форм движения горной массы имеет свои закономерности и картину, которые влияют на производительность (пропускную способность), износ устройств, измельчение груза, зависание (пробкообразование). Достоинства: простота, высокая производительность, отсутствие электромеханического оборудования, возможность использования транспортных выработок для накопления груза, сравнительная дешевизна. Недостатки: износ транспортных устройств и выработок, измельчение груза, зависимость работы от свойств груза, влажности, климатических условий. Применение. Широко применяется на шахтах для доставки в забоях, для спуска по скатам, печам, рудоспускам, гезенкам и др. На поверхности и на обогатительных фабриках – для передачи груза с верхних этажей на нижние, на погрузочных и перегрузочных пунктах, для загрузки агрегатов и др.  40. Дистанционное и автоматическое управление конвейером Для дистанционного управления одиночным конвейером используется магнитный пускатель соответствующего типоразмера с вынесенным в наиболее удобное место кнопочным постом управления. При наличии в линии нескольких конвейеров применяется дистанционно-автоматизированное управление, при котором пуск первого конвейера осуществляют при помощи кнопочного поста управления, а последующие конвейеры включаются замыкающими блок-контактами пускателей предыдущих конвейеров 66. Устройство складов: грейферного с мостовым перегружателем, закрытого для угольных брикетов, усреднительного. Угольные склады открытого типа сооружаются по разным схемам и имеют различное оборудование. Чаще всего применяются склады, оборудованные мостовыми грейферными перегружателями склады, оборудованные грейферными мостовыми кранами склады, обслуживаемые путевыми, портальными или грейферными кранами со стрелой на гусеничном ходу бес-крановые механизированные склады склады со скреперными установками. Мостовые перегружатели. Эти краны предназначены для обслуживания открытых складов насыпных грузов. Они снабжены специальными грузозахватными приспособлениями – грейферами. Пролеты их составляют 115 м. Двухконсольный мостовой грейферный перегружатель имеет пролетное строение 2, опирающееся на жесткую опору 3 и гибкую 4, которые установлены на балансирные ходовые тележки 5, передвигающиеся по рельсовому пути. Для погрузки материала в открытые вагоны перегружатель снабжен подвесными бункерами 1, перемещающимися на специальных тележках. Грузовая тележка 6 с кабиной крановщика передвигается по пролетному строению. Металлоконструкция пролетного строения и опор выполнена в виде ферм.  79. Устройство угле приёмного комплекса с роторным вагоноопрокидывателем. Угол поворота ротора, градус................................ ….…………..175 Частота вращения ротора, с-1................................. ………………0,02 Время опрокидывания, с........................................ ………………23 Время полного цикла, мин.................................... ………………..2 Мощность электродвигателя, кВт......................... ……………….17 Частота вращения вала электродвигателя, с-1 .. ………………..24 Производительность, м /ч: при разгрузке вагонов ТСВ-5 и ТСВ-6................. ……………….750 при разгрузке переоборудованных вагонов ТСВ-5 и ТСВ-6 .. 930 Основные размеры, мм........................................... 8920 х 5520х6410 Масса, кг.................................................................. 30500 На раме вагоноопрокидывателя под ротором установлены колосники 1, в пазы которых входит гребенка 3, закрепленная на роторе 2 (рис. 47). При разгрузке торфа из вагона крупные смерзшиеся куски и пни остаются на колосниках, а затем при обратном движении ротора захватываются гребенкой и сбрасываются с колосников. Внедрение вагоноопрокидывателя ВУ-1 повышает уровень механизации в бункерной сырья и снижает трудовые затраты на 24%. Кроме того, использование вагоноопрокидывателя позволяет упростить конструкцию вагона, увеличить его вместимость на 24 %, снизить затраты на ремонт вагона, уменьшить засорение узкоколейных путей фрезерным торфом. Рис. 47. Схема колосниковой решетки вагоноопрокидывателя ВУ-1 Недостатками вагоноопрокидывателя ВУ-1 является возможность попадания и намерзания торфа на дуговые направляющие. Вследствие этого, силы прижатия Г-образных стенок к стенкам вагона имеют большие значения, чем это необходимо. К недостаткам ВУ-1 относится также высокая металлоемкость. БелНИИтоппроектом разработана конструкция вагоноопрокидывателя ВУ-3, масса которого снижена на 30 %|44|. Конструкция вагоноопрокидывателя ВУ-3 упростилась; прижимные стенки одинаковы (рис. 48). В вагоноопрокидывателе ВУ-1 ролики рычагов 9 и 6 (рис. 46) перемещались по своим индивидуальным направляющим, иначе ролик рычага 6 при вращении попадал бы в углубление для ролика рычага 9. В новой конструкции ВУ-3 ролики рычагов располагаются напротив друг друга на горизонтальной оси ротора, что позволяет использовать для перемещения роликов одни и те же направляющие. Количество круговых направляющих уменьшено, соответственно снизилась масса вагоноопрокидывателя. Упростилось обслуживание вагоноопрокидывателя, так как приводвращения ротора расположен на нулевой отметке. В связи с тем, что привод снят с верхней части рамы, ее масса уменьшена.  Рис. 1 Рис. 1 Рис. 2 Рис. 2 |