устройство МНЛЗ. 44. Оборудование и устройство мнлз

Скачать 5.82 Mb. Скачать 5.82 Mb.

|

|

44. Оборудование и устройство МНЛЗ МНЛЗ — машина непрерывного литья заготовок (или УНРС — установка непрерывной разливки стали). В настоящее время около 60 % отливаемых непрерывным литьем заготовок разливается на слябовых МНЛЗ. Жидкая сталь непрерывно заливается в водоохлаждаемую форму, называемую кристаллизатором. Перед началом заливки в кристаллизатор вводится специальное устройство с замковым захватом («затравка»), как дно для первой порции металла. После затвердевания металла затравка вытягивается из кристаллизатора, увлекая за собой формирующийся слиток. Поступление жидкого металла продолжается и слиток непрерывно наращивается. В кристаллизаторе затвердевают лишь поверхностные слои металла, образуя твердую оболочку слитка, сохраняющего жидкую фазу по центральной оси. Поэтому за кристаллизатором располагают зону вторичного охлаждения, называемую также второй зоной кристаллизации. В этой зоне в результате форсированного поверхностного охлаждения заготовка затвердевает по всему сечению. Этот процесс слиткообразования является способом получения слитков неограниченной длины. В этом случае по сравнению с разливкой в изложницы резко уменьшаются потери металла на обрезку концов слитков, которые, например, при литье спокойной стали составляют 15—25 %. Кроме того, благодаря непрерывности литья и кристаллизации, достигается полная равномерность структуры слитка по всей его длине. Различают 4 конструкции МНЛЗ:

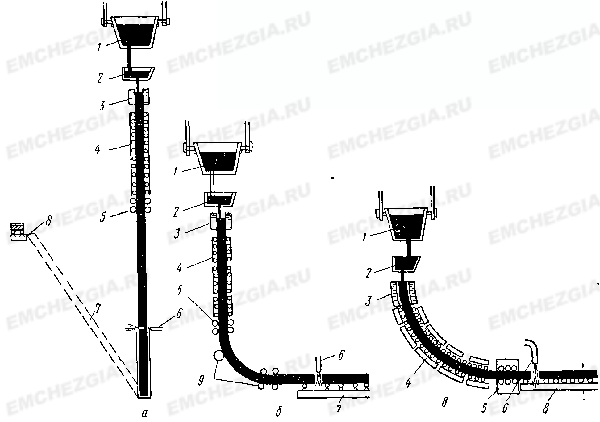

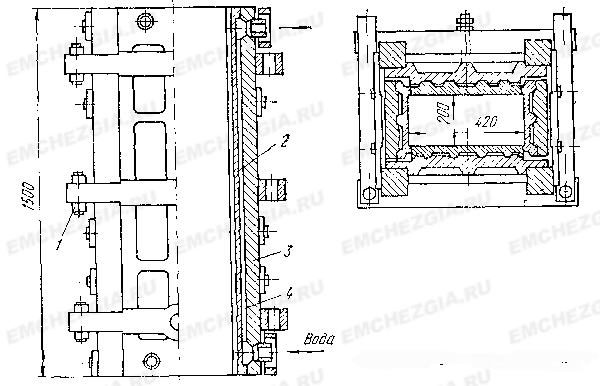

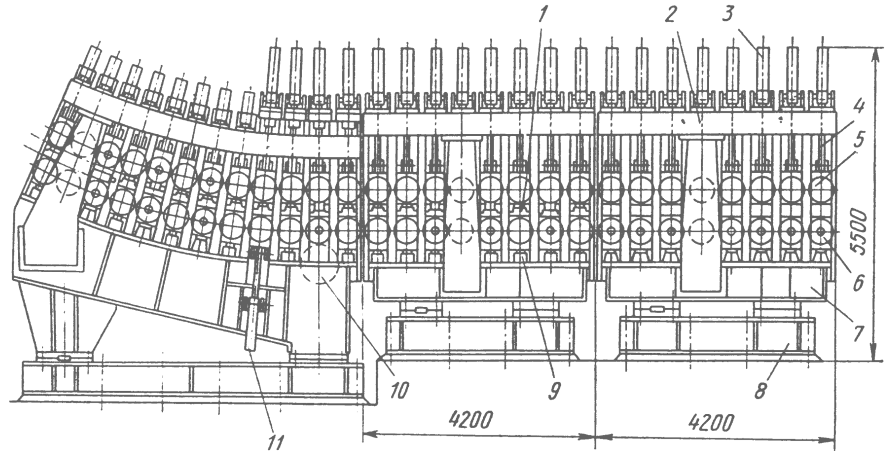

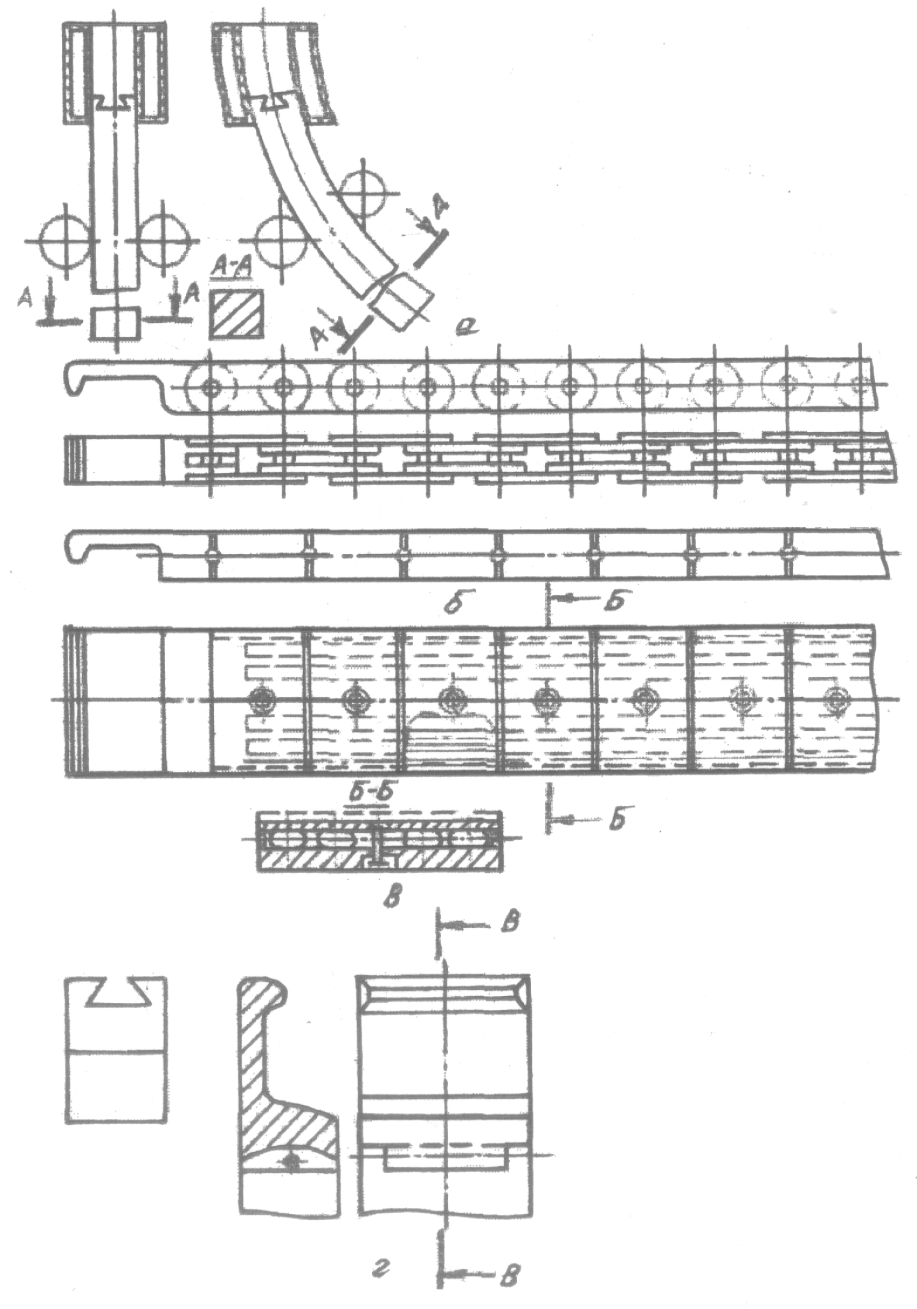

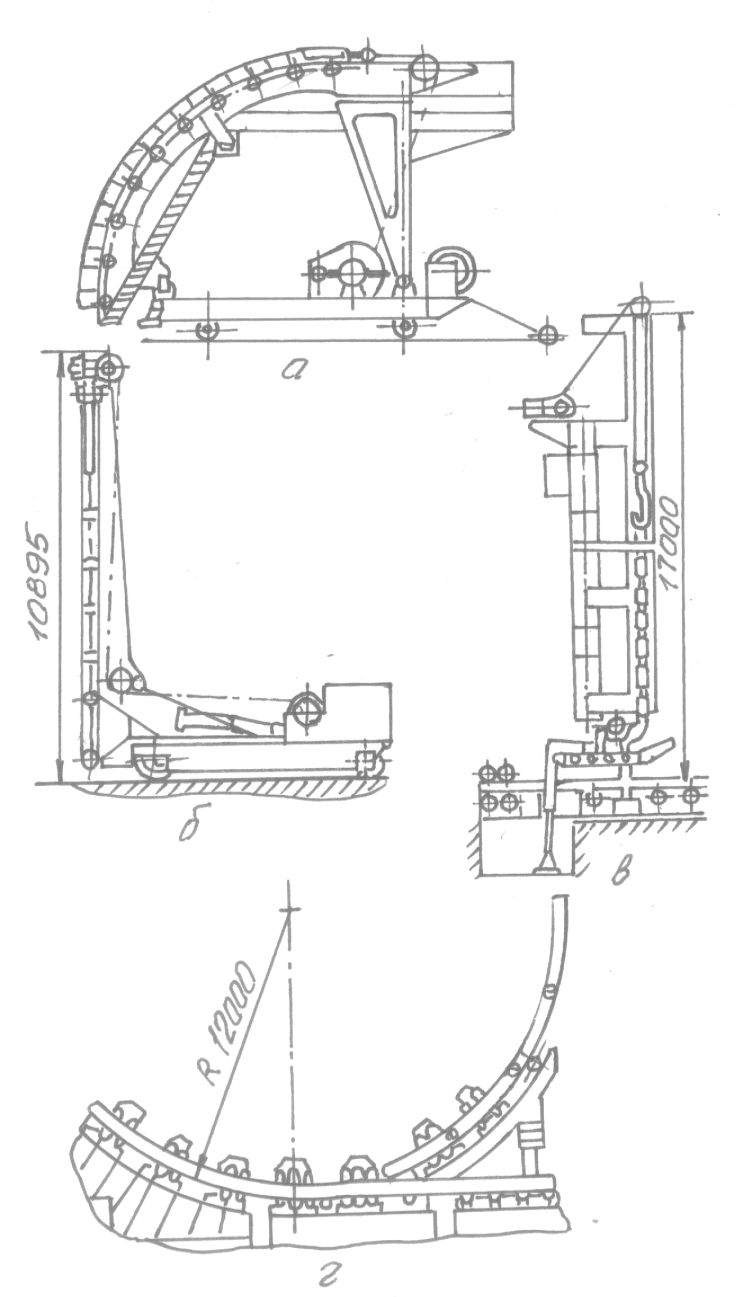

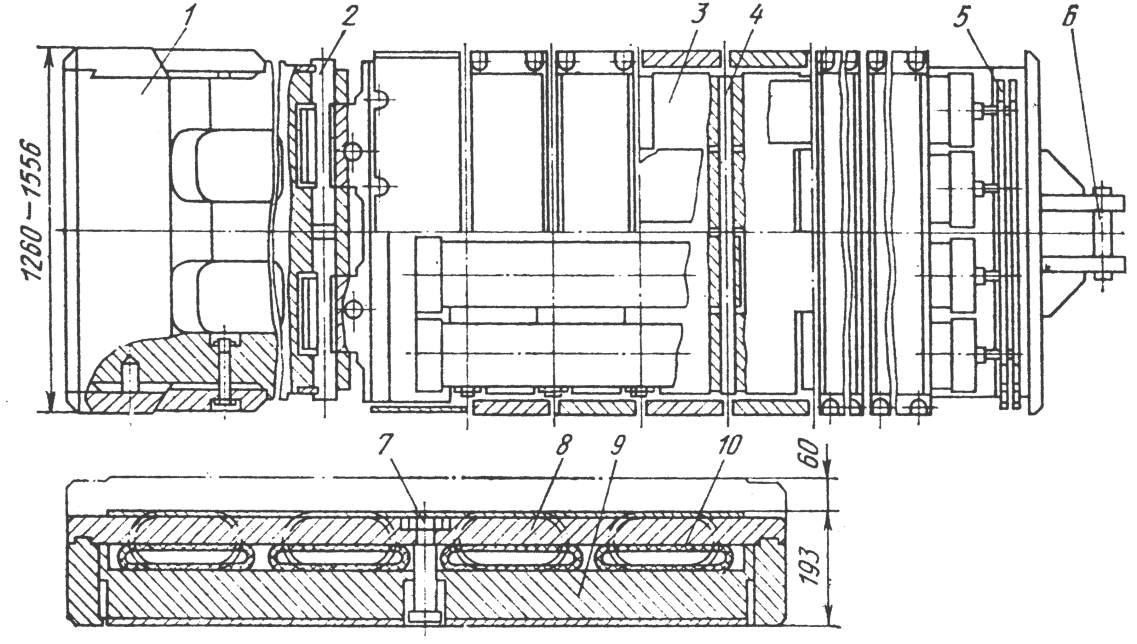

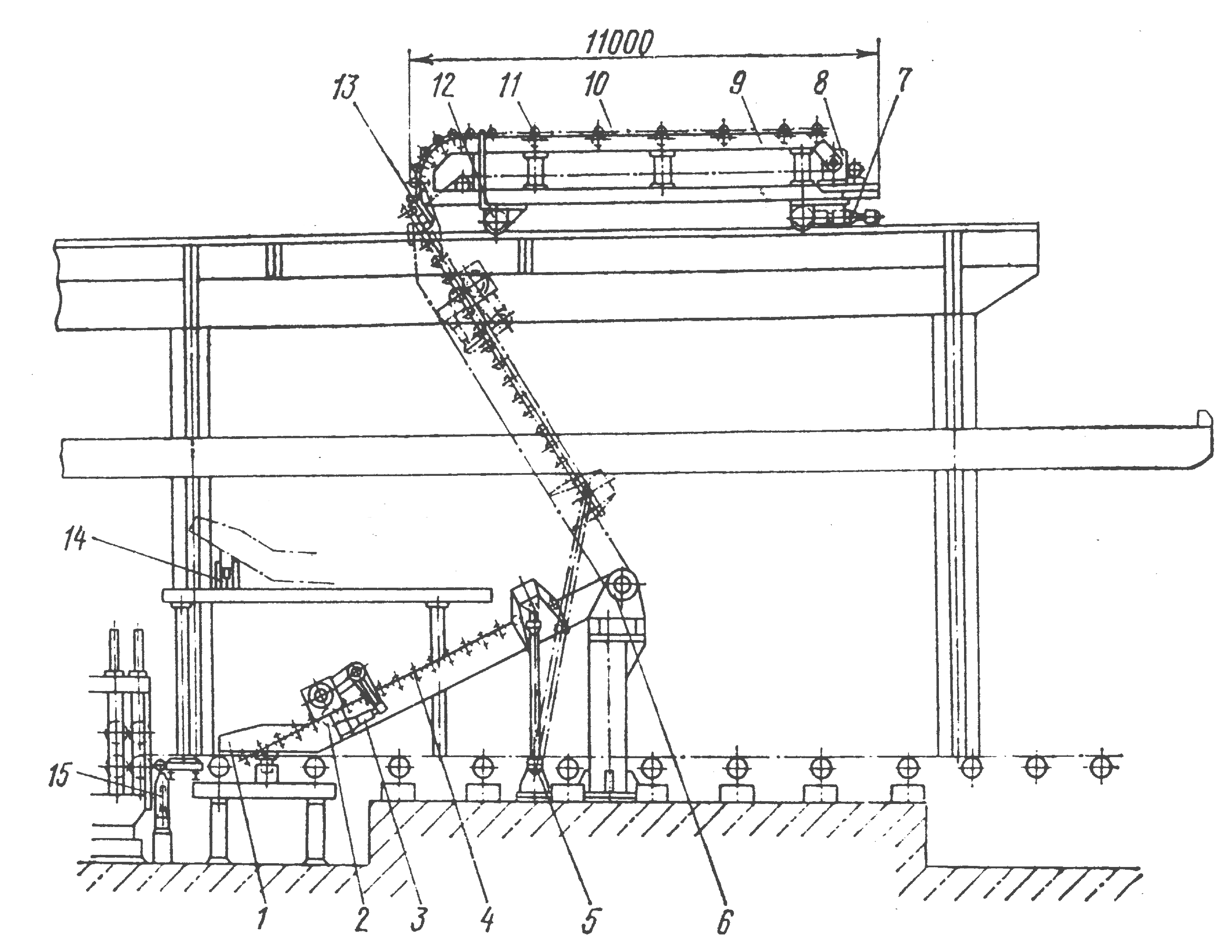

По количеству ручьёв МНЛЗ разделяют на 1—7 ручьевые. В зависимости от геометрии слитка МНЛЗ делятся на слябовые; блюмовые; заготовочные. Непрерывная разливка стали на МНЛЗ состоит в том, что жидкий металл непосредственно из ковша или через промежуточное устройство непрерывно заливается в верхнюю часть водоохлаждаемого кристаллизатора, в который предварительно вводят затравку того же поперечного сечения, что и слиток. Верхний торец затравки служит дном для первых порций металла. По мере затвердевания отливаемая заготовка с помощью тянущих механизмов вытягивается вниз. Непрерывная разливка стали для отливки сортовых и листовых заготовок характеризуется следующими технико-экономическими преимуществами по сравнению с производством заготовок из слитков: Значительно сокращается расход металла на тонну готовой продукции (с 12-25 до 3-5%) в результате уменьшения отходов донной и головной частей слитков. Улучшаются условия труда в разливочном пролете, поскольку отпадает выполнение тяжелых работ по подготовке изложниц к разливке, раздеванию слитков и др. Процесс подготовки и разливки на машинах непрерывной литья заготовок (МНЛЗ) является механизированным и в значительной степени автоматизированным вплоть до резки и уборки заготовок. При непрерывной разливке стали уменьшаются капитальные и эксплуатационные затраты в связи с отсутствием надобности в обжимных станах. Механизация и автоматизация процесса на МНЛЗ обеспечивает постоянство условий производства и повышение производительности труда примерно на 20-25% по сравнению с цехами, где сталь разливают в слитки. В связи с этими преимуществами непрерывная разливка стали интенсивно развивается и внедряется во всех странах мира.  Рисунок 1. Машина непрерывного литья заготовок (МНЛЗ) а - вертикальная; б - с изгибом слитка; в - радиальная; 1 - сталеразливочный ковш; 2 - промежуточный ковш; 3 - кристаллизатор; 4 - зона вторичного охлаждения; 5 - тянущие валки; 6 - автоматический резак; 7 - подъемник; 8 - рольганг; 9 - изгибающий механизм Наибольшее распространение получили машины непрерывного литья заготовок (МНЛЗ) вертикального типа (рис. 1). Жидкий металл, подаваемый на МНЛЗ в сталеразливочных ковшах емкостью 10-200 т, через промежуточное устройство поступает в водоохлаждаемый кристаллизатор. Промежуточное устройство (ковш) предотвращает попадание жидкого шлака в кристаллизатор, обеспечивает возможность более плавного и точного регулирования скорости разливки. Для регулирования скорости разливки промежуточный ковш оборудуют стопорными механизмами, число которых определяется количеством одновременно заполняемых кристаллизаторов (1-6). Соответственно машина непрерывного литья заготовок может быть одно-, двухручьевой и т. д. Конструкция и режим зоны вторичного охлаждения МНЛЗ должны обеспечивать, с одной стороны, достаточно быстрое затвердевание слитка, с другой - охлаждение, которое протекает достаточно медленно, чтобы избежать образования трещин. Наиболее широкое распространение получила конструкция роликофорсуночного охлаждения, в которой предусмотрены форсунки для механического распыления воды с регулированием ее подачи и ролики в зоне вторичного охлаждения, обеспечивающие равномерное распределение воды по поверхности слитка и предохраняющие в то же время грани слитка от распирания, что особенно важно при непрерывной разливке слитков большого сечения. Обычно зону вторичного охлаждения МНЛЗ делят на несколько секций с различным расходом воды. Общий расход воды на вторичное охлаждение заготовок сечением 150 x640 мм составляет 45-65 м3/ч, сечением 170x1050 мм 65-80 м3/ч. Продвижение слитка, при непрерывной разливке стали, через машину непрерывного литья заготовок осуществляется с помощью тянущих валков, расположенных в одной или двух клетях. Обжатия слитка в тянущих клетях не происходит. По мере опускания нижнего полностью затвердевшего конца слитка от него периодически отрезаются заготовки заданной длины с помощью кислородно-газовых резаков. Заготовки подаются на уровень пола цеха либо по наклонному транспортеру, либо вертикальным лифтом. МНЛЗ вертикального типа наилучшим образом обеспечивает оптимальные условия кристаллизации и вытягивания слитка. Однако такая установка требует значительной высоты несущих конструкций при расположении машины непрерывного литья заготовок на уровне пола цеха. Возрастают, естественно, и капитальные затраты на строительство разливочного отделения. Высота МНЛЗ с изгибом слитка и радиальных меньше, чем вертикальных машин непрерывного литья заготовок. Изгиб слитка с переводом его в горизонтальное направление осуществляется на установке вертикального типа после тянущих клетей (рис. 1, б). Резка слитка на заданные длины осуществляется на горизонтальном участке. Известны также установки с изгибом слитка по дуге окружности, начинающейся непосредственно за кристаллизатором. В машины непрерывного литья заготовок (их еще называют УНРС) радиального типа сам кристаллизатор имеет форму дуги определенного радиуса закругления (рис. 1, в). При выходе из кристаллизатора слиток попадает в жесткие клети вторичного охлаждения, составленные из роликовых секций, охлаждаемых системой водяных форсунок. Величина радиуса закругления кристаллизатора МНЛЗ определяет в основном высоту установки. Радиус закругления кристаллизатора и клетей вторичного охлаждения рассчитывают таким образом, чтобы при выходе в горизонтальное положение заготовка полностью затвердела. Минимально допустимый радиус закругления, найденный по опытным данным, составляет 30-35 б, где б - толщина слитка, мм. Из зоны вторичного охлаждения заготовка попадает в правильнотянущие клети, где одновременно с вытягиванием заготовки происходит ее выпрямление. Меньшая высота МНЛЗ с изгибом слитка стали и радиальных, обеспечивающая лучшие возможности вписаться в габариты разливочных пролетов сталеплавильных цехов, является причиной преимущественного строительства таких машин непрерывного литья заготовок. Пуск литья, управление процессом и проблемы Выход затравки из дугового участка ручья (до отделения) Для пуска процесса непрерывного литья, перед открытием шибера на пром-ковше, на радиусный участок ручья заводится «затравка», таким образом в районе кристаллизатора образуется своего рода карман. После наполнения этой полости металлом начинается вытягивание «затравки». На конце радиусного участка расположен механизм отделения затравки. После отделения она отводится рольгангом и цепными транспортёрами. Преимущества МНЛЗ перед разливкой в изложницу По сравнению с прежним методом разливки стали в изложницу при непрерывной разливке можно сократить не только время за счет исключения некоторых операций, но и капиталовложения (например, на сооружение обжимных станов). Непрерывная разливка обеспечивает значительную экономию металла вследствие уменьшения обрези и энергии, которая тратилась на подогрев слитка в нагревательных колодцах. Исключение нагревательных колодцев позволило в значительной степени избавиться от загрязнения атмосферы. По ряду других показателей: качеству металлопродукции, возможности механизации и автоматизации, улучшению условий труда непрерывная разливка также эффективнее традиционных способов. Но непрерывная разливка имеет и Отрицательные стороны. Стали некоторых марок, например кипящие, нельзя разливать по этому методу, малые объемы разливки сталей различных марок повышают их себестоимость, неожиданные поломки оказывают большое влияние на снижение общей производительности. Усовершенствования В настоящее время все большее распространение получает метод электромагнитного торможения потока стали, попадающей в кристаллизатор. Это дает возможность существенно снизить скорость движения потоков, ограничить их проникновение вглубь жидкой фазы заготовки, а также обеспечить их рациональное движение. Вероятно, в ближайшее время этот метод получит развитие в совокупности с использованием погружных стаканов оптимальной геометрической формы, которая будет создаваться для каждого конкретного случая. Кристаллизатор МНЛЗ работает как теплообменник, задача которого состоит в быстром отводе тепла от стали, проходящей через него. К краю кристаллизатора корка отливки начинает утолщаться, при этом изнашивая поверхность кристаллизатора. Кроме того, диффузия меди из кристаллизатора приводит к появлению брака — трещин на поверхности отливок. Во многих случаях износ медной стенки кристаллизатора и захват меди отливкой могут быть предотвращены с помощью нанесения защитных покрытий на нижнюю часть кристаллизатора. В конце XX века для защиты активно применялись хромовые и никелевые покрытия. Во многих странах они превалируют и сейчас. Никель может наноситься различными способами и толщинами, обладает близким к меди коэффициентом теплопередачи. В начале XXI века началось активное внедрение технологий газотермического напыления для защиты плит кристаллизаторов МНЛЗ с помощью керамических, металлокерамических покрытий, покрытий из сплавов. Эти покрытия позволяют обеспечить еще лучшую защиту поверхностей кристаллизатора. Разработаны методы высокоскоростного газопламенного напыления покрытий, которые позволяют нанести металлокерамические материалы с превосходными противоэрозионными характеристиками и хорошей теплопередачей. Газотермические покрытия имеет смысл наносить на всю рабочую поверхность кристаллизатора. Из-за меньшего коэффициента теплопроводности металлокерамических покрытий становится возможным уменьшить и более точно контролировать скорость охлаждения мениска. Такой тип охлаждения часто называют «мягким», и он позволяет обеспечить более равномерное формирование слитка и более равномерный профиль температуры, что позитивно влияет на производительность кристаллизатора и качество литья. Типы кристаллизаторов МНЛЗ УНРС. Кристаллизатор служит для обеспечения начальной кристаллизации и формирования слитка стали. Наибольшее распространение получили сборные кристаллизаторы, состоящие из попарно скрепленных винтами стальных 3 и медных 2 (внутренних) пластин (рис. 2). По зазору 4 между пластинами протекает охлаждающая вода. Толщина медных пластин кристаллизатора обычно составляет 12-20 мм, однако применяют и более тонкие пластины толщиной 5-6 мм. Иногда применяют кристаллизаторы МНЛЗ из цельного литого или кованого медного блока с толщиной стенки 150-175 мм, в которой просверливают отверстия для обеспечения водяного охлаждения. Как правило, в одном корпусе собирают все типы кристаллизаторов МНЛЗ - по числу ручьев в машине (1-6). Вода для охлаждения медных стенок кристаллизатора проходит в каналах со скоростью 6-10 м/с, 1 нагреваясь на 2-10° С. Общий расход воды зависит от сечения заготовки и составляет примерно для заготовок сечением 150x640, 150x800 и 170x1030 мм соответственно 180, 240 и 280 м3/ч. Стенки кристаллизатора выполняют прямыми или волнистыми. По высоте кристаллизатора стенки обычно располагают параллельно друг другу. При отливке плоских заготовок большого сечения стенкам придается часто обратная конусность до 1 %, учитывая, что в результате усадки заготовка отходит от стенок и отвод тепла в этих зонах заметно уменьшается.  Рисунок 2. Кристаллизатор МНЛЗ УНРС Высота кристаллизатора МНЛЗ должна обеспечивать образование достаточно толстой корки в заготовке при выходе, исключающей возможность ее прорывания. Для отливки квадратных заготовок сечениемменее 200x200 мм применяют кристаллизаторы длиной 500-800 мм. Длина кристаллизаторов, предназначенных для отливки квадратных и круглых заготовок большого сечения, достигает 1000-1100 мм. Наконец, для отливки заготовок прямоугольного сечения толщиной до 200 мм и шириной до 1200 мм применяют кристаллизаторы длиной от 500-800 до 1500 мм. С целью предотвратить подвисание заготовки кристаллизатору МНЛЗ придают возвратно-поступательное движение(качание) с шагом 10-50 мм. Синхронизация режима работы механизма качания кристаллизатора МНЛЗ и тянущей клети обеспечивается применением соответствующей электросхемы, или рычагов и эксцентриков, или, наконец, гидравлической системы качания кристаллизатора. Для уменьшения трения между стенками кристаллизатора МНЛЗ и поверхностью заготовки в процессе разливки кристаллизатор смазывается, как правило, автоматически и реже вручную из масленок. Смазка подается либо через каналы, просверленные в стенке кристаллизатора несколько выше мениска металла, либо в верхнюю часть кристаллизатора, откуда она стекает ровным слоем по стенке. В качестве смазки используют парафин, сурепное, репейное и рапсовое масло. Расход смазки составляет 50-150 г на 1 т металла. Основной причиной выхода из строя кристаллизатора является износ и деформация медных стенок, раскрытие стыков между стенками и выработка меди в местах стыков. Для восстановления медных стенок часто прибегают к их переточке. Образование дефектов стали. Одним из существенных дефектов слитков стали непрерывной разливки являются трещины: внутренние, внешние, продольные и поперечные. Одной из причин образования дефектов стали в виде внутренних трещин является большая интенсивность вторичного охлаждения, когда вследствие быстрого понижения температуры наружных слоев в них возникают растягивающие напряжения, а во внутренних, более горячих слоях металла — напряжения сжатия. При изыскании правильного режима вторичного охлаждения и вытягивания слитков можно обеспечить получение их без внутренних трещин. Такие дефекты стали как поперечные горячие трещины, надрывы или рванины возникают обычно из-за большого трения между поверхностью заготовки и стенкой кристаллизатора. В крайнем случае — при высоких скоростях разливки может наступить разрыв заготовки, ее «зависание», когда нижняя часть продолжает вытягиваться, а верхняя остается неподвижной. При выходе зоны «зависания» за пределы выходной кромки кристаллизатора происходит прорыв жидкого металла. Для устранения зависания и образования поперечных трещин на машинах непрерывного литья заготовок (МНЛЗ), как правило, предусматривают придание кристаллизатору возвратно-поступательного движения: кристаллизатор опускается вниз на 10—50 мм со скоростью, равной скорости вытягивания заготовки, а затем со скоростью, в 2—3 раза большей, возвращается в исходное положение. При опускании кристаллизатора создаются хорошие условия для равномерного роста корочки. Быстрый подъем кристаллизатора может привести к разрыву корочки в верхней, наиболее тонкой ее части. Однако горячий подвижный металл в верхних горизонтах кристаллизатора быстро заливает («залечивает») трещины. Продольные горячие трещины наиболее часто встречаются при разливке заготовок круглого и прямоугольного сечения. Снижение температуры и скорости разливки, строгое центрирование струи металла, применение кристаллизатора с волнистыми гранями способствуют заметному уменьшению образования дефектов стали такого типа. Важным вопросом при непрерывной разливке стали является смазка стенок кристаллизатора. Правильный выбор и равномерная подача смазки уменьшают величину силы трения, позволяя увеличить скорость вытягивания слитка, и улучшают поверхность заготовки, уменьшить вероятность появления дефектов стали. Разливка под жидким шлаком способствует, как правило, устранению поверхностных дефектов. Одним из серьезных дефектов непрерывных слитков является осевая пористость, вызванная, как уже отмечалось, наличием удлиненной, суживающейся книзу двухфазной зоны. В заготовках сталей с широким интервалом кристаллизации и повышенной общей объемной усадкой (сталь марок У8—У13) наблюдается повышенная осевая пористость. Ликвационные явления в непрерывных слитках получают совсем незначительное развитие в связи с малыми размерами поперечного сечения слитков и относительно большой скоростью их кристаллизации. Тянуще-правильная машина Тянуще – правильная машина (ТПМ) расположена в конце зоны вторичного охлаждения МНЛЗ и предназначена для вытягивания литой заготовки из кристаллизатора с одновременным выпрямлением дугообразной заготовки (имеющей кривизну базового радиуса) в прямолинейную и подачи непрерывнолитой заготовки к гидравлическим ножницам. Кроме этого ТПМ выполняет следующие операции: — подачу затравки в кристаллизатор; — удержание затравки в кристаллизаторе на время уплотнения зазоров; — вытягивание затравки с непрерывнолитой заготовкой из кристаллизатора; — отделение головки затравки от заготовки. Тянуще-выпрямляющая система вертикальных машин состоит из четырех валков. В тянущих валках не должно быть обжатия слитков с жидкой сердцевиной. На криволинейных машинах система состоит из неприводных и приводных роликовых проводок. Неприводные устанавливаются за кристаллизатором. Конструкция должна исключать выпучивание затвердевшей корочки слитка и прорывы металла, обеспечивать точное расположение слитка по отношению к технологической оси машины, возможность быстрой замены проводки (не более 90 мин). Приводная роликовая проводка предупреждает выпучивание корочки слитка ниже неприводной проводки, перемещает слиток вдоль технологической оси и выпрямляет его (правит). Установка тянуще-правильных машин многоручьевой МНЛЗ состоит из одинаковых клетей (по одной клети на каждый ручей МНЛЗ), установленных на общем основании, которое, в свою очередь, устанавливается на фундамент. Проемы в фундаментах вокруг основания закрываются съемными настилами. Клети взаимозаменяемые, устанавливаются на основание на специальные направляющие штыри (жестко установленные на основании), обеспечивающие фиксацию положения клети относительно оси ручья. Каждая клеть крепится к основанию болтами. На основании расположены также плавающие головки специальных соединений, соединяющих трубопроводы охлаждающей воды с разводками охлаждения на каждой клети. На каждую клеть предусмотрены соединения (для подвода и слива воды). Замыкание и размыкание этих соединений происходит при установке или снятии клети автоматически, без дополнительных креплений. Разводки трубопроводов гидравлики и смазки по клетям с подводами на основании соединяются быстроразъемными соединениями, подвод питания к электрокабельным разводкам по клетям выполнен на специальных разъемах. Места подвода электропитания, гидравлики и смазки располагаются на выходной стороне клетей (со стороны транспортного рольганга) и закрываются от теплового излучения движущихся заготовок специальными съемными шторами из гибкого негорючего материала. Представленная на рисунке 3.48 клеть состоит из пяти роликов, из которых три нижних ролика установлены на опорной раме, причем первый по ходу движения заготовки (со стороны разливочной дуги) ролик выполнен приводным. Остальные два нижних ролика холостые. На среднем (опорном) ролике установлен круговой импульсный датчик. Два верхних ролика установлены на качающихся рычагах верхней стой- ки, закрепленной на опорной раме, над первым и последним роликами клети, образуя две тянущие пары. Оба верхних ролика выполнены с индивидуальным приводом от электродвигателей через двухступенчатые планетарно-червячные редукторы. Качание рычагов и прижатие верхних роликов к движущейся заготовке (и к затравке при запуске МНЛЗ) осуществляется гидроцилиндрами, в которые встроены путевые датчики. Расположение роликов выбрано таким образом, что первая (по ходу движения заготовки) пара роликов контактирует с заготовкой, имеющей кривизну базового радиуса (например 7м), а вторая - с прямолинейной заготовкой.  Рисунок 3.48 — Тянуще-правильная клеть При движении заготовки от первой пары ко второй происходит непрерывное выпрямление заготовки. Причем за счет наличия среднего опорного ролика выпрямление происходит в два этапа: — между первой парой и опорным роликом - с кривизны базового радиуса (7метров) до кривизны промежуточного радиуса (14метров). Зона перегиба находится на первом нижнем ролике; — между опорным роликом и второй парой роликов - с кривизны промежуточного радиуса до прямолинейной заготовки. Зона перегиба находится на опорном ролике. Усилие правки создается гидроцилиндром путем прижима заготовки верхним приводным роликом к нижнему холостому ролику. В опорной раме клети, со стороны транспортного рольганга, установлен механизм отделения затравки от заготовки, представляющий собой холостой ролик на рычаге, имеющем возможность поворота на шарнирах в опорной раме таким образом, чтобы образующая ролика в крайних положениях была выше и ниже образующей последнего нижнего ролика клети (выше и ниже уровня движения заготовки). Поворот рычага осуществляется гидроцилиндром, крайние положения ролика контролируются конечными выключателями. Во всех трех гидроцилиндрах, установленных на клети (двух гидроцилиндрах качания рычагов верхних роликов и гидроцилиндре механизма отделения затравки), предусмотрена возможность дистанционного регулирования давления. Кроме того, для гидроцилиндра механизма отделения затравки, предусмотрен режим работы на низком давлении (около 0,4 МПа), подаваемом в обе полости цилиндра одновременно. Также, для установки оптимальной величины подъема ролика механизма отделения затравки над уровнем движения заготовки, предусмотрена регулировка хода цилиндра посредством ограничения поворота рычага механизма регулировочным болтом, расположенным на опорной раме. Внутри клети между стенками рамы и верхней стойки расположен водоохлаждаемый кожух, закрывающий заготовку с четырех сторон за исключением проемов, в которых расположены ролики. Кожух выполнен разъемным из трех секций. Каждая секция представляет со- бой сварную трубчатую конструкцию из прямоугольных труб, по которым циркулирует вода. Кожух служит для защиты конструкций клети от нагревания тепловым излучением заготовки. На выходе из клети установлены боковые линейки для направления заготовки по оси ручья и предохранения боковых стенок кожуха от контакта с движущейся заготовкой. Боковые поверхности линеек, которые могут контактировать с заготовкой, наплавлены износостойким термостойким сплавом. Ролики и корпуса подшипников роликов имеют внутреннее проточное водяное охлаждение. Также предусмотрено проточное водяное охлаждение электродвигателей и масляных ванн редукторов. Бочки роликов наплавлены износостойким термостойким сплавом. Редукторы привода верхних роликов установлены непосредственно на хвостовиках приводных роликов (хвостовик ролика вставляется в полый тихоходный вал редуктора) и от проворачивания зафиксированы тягами, шарнирно прикрепленными одним концом к редуктору, а другим — к верхней стойке клети. Длина и места крепления тяг выбраны таким образом, чтобы при повороте рычагов (при подъеме роликов) редукторы совершали плоско-параллельное перемещение без наклона редуктора (независимо от угла поворота рычага). Редуктор привода нижнего ролика также установлен на хвостовике приводного ролика и зафиксирован от проворачивания серьгой, прикрепляемой к боковой стенке рамы. Кинематическая схема клети ТПМ показана на рисунке 3.49. Тянуще-правильная машина, входящая в состав приводной роликовой проводки МНЛЗ, приведена на рисунке 3.50. Машина состоит из трех отдельных роликовых секций, примыкающих друг к другу и установленных на фундаментные балки 8. Первая секция по ходу слитка предназначена для его правки, вторая и третья секции – для создания тянущего усилия и выдачи слитка на приемный рольганг. В каждой секции установлены два ряда роликов – верхних 5 и нижних 6. Ролики верхнего ряда, за исключением трех в первой секции, неприводные.  Рисунок 3.49 — Кинематическая схема клети ТПМ  Рисунок 3.50 — Тянуще-правильная машина с гидравлическими механизмами перемещения и прижима роликов В первой и во второй секциях нижние приводные ролики чередуются через один - три с неприводными (на рисунке приводные ролики обозначены кружками). В третьей секции все нижние ролики приводные, что диктуется необходимостью получения значительного тянущего усилия для перемещения и выдачи затвердевшего слитка на рольганг. Поскольку нижний ролик, расположенный в месте перехода радиальной части в горизонтальную при правке слитка подвержен действию максимальной нагрузки, предусмотрена установка опорного ролика 10 большого диаметра, прижимаемого двумя гидроцилиндрами к рабочему ролику. С целью предохранения от поломки нижних роликов первой и второй секции при возможных перегрузках в их опорных узлах установлены короткоходовые гидроцилиндры 9. Для лучшего манипулирования при выдаче порезанных кусков слитка в аварийной ситуации один из нижних роликов на переходном участке выполнен подвижным. Его вертикальное перемещение осуществляется двумя гидроцилиндрами 11. Подушки подшипников верхних и нижних роликов помещены между стойками станины 7. Каждый верхний ролик перемещается по нормали к технологической оси и прижимается к слитку двумя гидроцилиндрами 3, шток 4 которых шарнирно соединен с подушками подшипников. Расстояние между роликами в первых двух секциях регулируют сменными прокладками 1. Стойки станины в верхней части связаны продольными балками 2, расположенными с обеих сторон. Конструкция станины обеспечивает быструю замену рабочих роликов поузловым методом. Поперечный разрез тянуще-правильной машины приведен на рисунке 3.51. Приводы секций роликовой проводки и тянуще-правильной машины унифицированы и состоят из электродвигателя постоянного тока мощностью 5,5 кВт, планетарного редуктора с цилиндрическими колесами и шпинделя с универсальными шарнирами Гука. Применение последних обусловлено необходимостью быстрого соединения и разъединения ролика с приводом. Максимальный крутящий момент на выходном валу редуктора 25 кН∙м. Скорость вытягивания заготовки регулируется посредством изменения частоты вращения электродвигателей в диапазоне 0-3 м/мин, а ввод затравки – со скоростью 4,5 м/мин. Основными недостатками такой конструкции тянуще-правильной машины являются: большое число гидроцилиндров, требующих большого количество шлангов высокого давления; недостаточная унификация узлов проводки; большая перегрузка роликов при выходе слитка с заниженной температурой.  1 – верхний неприводной ролик; 2 – поперечные связи; 3 – гидроцилиндры перемещения и прижатия роликов; 4 – продольные балки; 5 – стойки; 6 – нижний ролик; 7 – опорные гидроцилиндры; 8 – станина; 9 – шпиндель с шарнирами Гука; 10 – планетарный редуктор;11 - электродвигатель Рисунок 3.51 — Поперечный разрез тянуще-правильной машины 3.8 Затравка и устройства для ее перемещения Затравка (рис. 3.52) предназначена для образования временного «дна» в кристаллизаторе перед началом разливки и последующего вытягивания со сцепленной заготовкой тянуще - правильной машиной. Головка затравки имеет профиль, позволяющий захватить и потянуть за собой затвердевающий слиток. Поперечное сечение головки, затравки на 1-2,5 мм меньше сечения рабочей полости кристаллизатора. Головка затравки соединена с корпусом, имеющим длину, достаточную для достижения уровня тянущих клетей или специальных валков, приводящих в движение затравку и слиток. После прохождения затравкой тянущих устройств валки захватывают непосредственно сам слиток. Затравка отделяется от слитка и удаляется. Конструкция узла сцепления головки затравки со слитком обеспечивает возможность автоматического их разделения после выхода затравки из тянуще – правильной машины с помощью специального механизма. На радиальных МНЛЗ применяют затравки двух типов – жесткие дугообразные и гибкие (цепные) которые вводятся в кристаллизатор с помощью специальных машин (рис. 3.53). Жесткие затравки относительно просты в изготовлении. Они накладывают специфические требования на способ отделения головки от заготовки и на конструкцию ТПМ. Недостатком жесткой затравки является их постепенная раскатка и изменение кривизны. Это усложняет эксплуатацию МНЛЗ. Жесткие затравки представляют собой дугообразный брус, по форме сечения одинаковый с отливаемым слитком и изогнутый по дуге окружности с радиусом кривизны технологической оси машины. Ввод жесткой затравки в кристаллизатор производят снизу через роликовые проводки. Такие затравки используют на машинах литья сортовых заготовок.  а – жесткая затравка; б – затравка с жесткими звеньями; в – затравка с раздвижными звеньями; г – разновидности головок затравок Рисунок 3.52 — Схемы конструкций затравок МНЛЗ На многих сортовых машинах используется цепная затравка с пружинным ужесточением шарниров. Затравка содержит также ограничители взаимного поворота звеньев: от прямолинейного в разогнутом состоянии до изогнутого с радиусом МНЛЗ. Эти ограничители имеют достаточную прочность для переноски затравки краном. Конструкция головки затравки связана с технологией заведения, заделки в кристаллизаторе, установке уплотнительного пластмассового жакета и холодильника, а также способа сцепления и отделения от заготовки. На многих сортовых машинах используется цепная затравка с пружинным ужесточением шарниров. Затравка содержит также ограничители взаимного поворота звеньев: от прямолинейного в разогнутом состоянии до изогнутого с радиусом МНЛЗ. Эти ограничители имеют достаточную прочность для переноски затравки краном. Конструкция головки затравки связана с технологией заведения, заделки в кристаллизаторе, установке уплотнительного пластмассового жакета и холодильника, а также способа сцепления и отделения от заготовки.  Рисунок 3.53 — Схема машин для ввода затравок: а – ЧМК; б – МК «Азовсталь»; в – стационарная машина; г – машина для хранения и ввода жесткой затравки На многих сортовых машинах используется цепная затравка с пружинным ужесточением шарниров. Затравка содержит также ограничители взаимного поворота звеньев: от прямолинейного в разогнутом состоянии до изогнутого с радиусом МНЛЗ. Эти ограничители имеют достаточную прочность для переноски затравки краном. Конструкция головки затравки связана с технологией заведения, заделки в кристаллизаторе, установке уплотнительного пластмассового жакета и холодильника, а также способа сцепления и отделения от заготовки. Затравки цепного типа также применяют в радиальных и криволинейных МНЛЗ, предназначенных для литья слябов. В зависимости от податливости звеньев цепные затравки могут быть с жесткими и раздвижными звеньями. Область применения затравок с жесткими звеньями – МНЛЗ с гидравлическими механизмами перемещения и прижатия роликов. Использование затравок с раздвижными звеньями обычно является вынужденным, в случае установки на МНЛЗ приводной проводки с пружинным прижатием роликов к слитку. На рисунке 3.54 показана затравка с раздвижными звеньями конструкции УЗТМ. Звенья 3 шарнирно связаны между собой осями 4. Для быстрой замены головки 1 ее соединение с крайним звеном выполнено двумя короткими осями 2 на ригельных планках. Вдоль всей затравки расположены четыре резинотканевых рукава 10, помещенных между неподвижными 8 и подвижными 9 пластинами звеньев. Перемещение подвижных пластин ограничивается болтами 7. Подачу воздуха в рукава (надувку затравки) осуществляют через коллекторы 5, снабженными запорными клапанами. Для захвата затравки крюком в хвостовой части предусмотрена проушина 6. Затравки с жесткими звеньями отличает простота конструкции и надежность в работе. Недостатками затравок являются: быстрый выход из строя резинотканевых рукавов и потеря ими герметичности; недостаточное усилие прижатия звеньев к роликам, что обычно требует увеличения числа приводных роликов в проводке. Подачу и ввод затравки в кристаллизатор, ее отсоединение от слитка и уборку после протягивания по роликовым проводкам, как и удержание в нерабочем положении, производят специальными машинами, часто в комплексе со вспомогательными механизмами. Затравку вводят в кристаллизатор двумя способами - сверху и снизу, которые и определяют два типа машин.  Рисунок 3.54 — Затравка с раздвижными звеньями На рисунке 3.55 показана машина для ввода затравки в кристаллизатор сверху со вспомогательными механизмами. В комплекс оборудования, обеспечивающего цикличное перемещение затравки, входят машина 9 для подачи и ввода затравки в кристаллизатор, качающийся рольганг 1 и механизм 15 для отсоединения затравки от слитка. Машина выполняет следующие операции: принимает на свой рольганг затравку, транспортирует ее к МНЛЗ и задает в кристаллизатор. Качающийся рольганг предназначен для приема затравки, выходящей из роликовой проводки МНЛЗ, ее удержания в нерабочем положении и передачи на машину. Эти операции осуществляются соответственно при верхнем, горизонтальном и нижнем положениях качающегося рольганга. Гидравлический механизм, служащий для отсоединения затравки от слитка, выполняет эту операцию в процессе их движения.  Рисунок 3.55 — Машина для ввода затравки в кристаллизатор сверху с вспомогательным качающимся рольгангом Машина представляет собой тележку, снабженную механизмом передвижения 7, неприводным рольгангом 11 и цепным механизмом 8 перемещения затравки 13. Машина передвигается по рельсовому пути, расположенному на рабочей площадке. Механизм передвижения состоит из электродвигателя, тормоза и коническо-цилиндрического редуктора, соединенного с приводным скатом 12. Рольганг машины выполнен с двумя параллельными рядами коротких роликов, расположенных на прямолинейном и дугообразном участках рамы. Ряды роликов образуют между собой зазор, в который помещена верхняя ветвь замкнутой пластинчатой цепи 10, снабженной захватом. Последняя отклоняющими роликами копирует профиль рольганга. Приводная звездочка получает вращение от электродвигателя через комбинированный редуктор. Цепь при движении захватывает хвостовую часть затравки и выдает ее на рольганг машины. Качающийся рольганг состоит из рамы с двумя параллельными рядами непрерывных роликов 4, задающих роликов 2 с рычажно-пневматическим механизмом 3 прижима верхнего ролика, опоры 6 и двух качающихся гидроцилиндров 5 механизма наклона. При подаче на качающийся рольганг затравка зажимается рычажно-пневматическим механизмом между верхним приводным и нижним неприводным задающими роликами. Приводной ролик получает вращение от электродвигателя через планетарный редуктор. В горизонтальном положении качающийся рольганг удерживается пневматическим стопорным механизмом 14. Механизм отсоединения затравки от слитка состоит из одноплечего рычага с роликом, поворачиваемого гидроцилиндром. Недостатком рассмотренной машины является отделение от нее операции подъема затравки, которая выполняется сложным и металлоемким качающимся рольгангом. |