Дополнительно FMEA. 7 fmea Анализ характера и последствий отказов

Скачать 80.7 Kb. Скачать 80.7 Kb.

|

|

7.5. FMEA – Анализ характера и последствий отказов FMEA – Potential Failure Mode and Effects Analysis – систематический метод предупреждения у потребителей возможных дефектов продукции и процессов ее производства [91]. Метод FMEA применяют на ранних стадиях планирования и создания, как продукции, так и производственных процессов. Это один из наиболее эффективных методов аналитической оценки результатов конструкторской деятельности, процессов на таких важнейших стадиях жизненного цикла продукции, как ее создание и подготовка к производству. Этот метод нацелен на обеспечение качества продукции, поэтому он должен применяться как можно раньше, по крайней мер, до начала производства. Метод определяет технический уровень продукции с точки зрения предотвращения ошибок, выявления потенциальных ошибок и оценки тяжести последствий для заказчика (внешней стороны), а также устранения ошибок или уменьшение степени их влияния на качество. Анализ основан на теоретических знаниях и информации о прошлом опыте. На этапе создания процессов методом FMEA решаются задачи:

Метод FMEA позволяет выявить потенциальные несоответствия, их причины и последствия, оценить риск предприятия и принять меры для устранения или снижения опасности. Этот метод, позволяет исключить ошибки на ранней стадии создания продукции и процессов, исходит, прежде всего, из их детализации и строгого учета всех исполняемых функций. Он обладает значительной эффективностью при создании конкурентоспособной продукции в короткие сроки и значительно экономит время и средства. Применение метода FMEA исключает ошибки и связанные с ними отказы, а следовательно, избавляет от значительных затрат на устранение несоответствий. Основными задачами FМЕА являются определение:

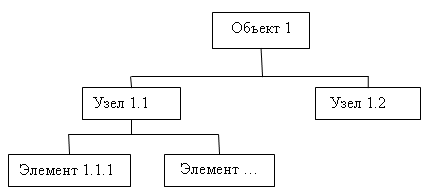

ПЧР < ПЧРкр, для объекта в целом и его компонентов. Для проведения FМЕА создается специальная команда. Значения S, О, D ПЧР, ПЧРкр определяются экспертным или расчетным методами. Объектами FМЕА - анализа могут быть: • конструкция изделия (FМЕА - анализ конструкции); • процесс производства продукции (FМЕА - анализ процесса производства); • бизнес-процессы (документооборот, финансовые процессы и т. д.) (FМЕА - ана лиз бизнес-процессов); • процесс эксплуатации изделия (FМЕА - анализ процесса эксплуатации). FМЕА - анализ конструкции может проводиться как для разрабатываемой кон струкции, так и для существующей. В рабочую группу по проведению анализа обычно входят представители отделов разработки, планирования производства, сбыта, обеспечения качества, представители опытного производства. Целью ана лиза является выявление потенциальных дефектов изделия, вызывающих наи больший риск потребителя, и внесение изменений в конструкцию изделия, кото рые бы позволили снизить такой риск. FМЕА - анализ процесса производства осуществляется ответственными служба ми планирования производства, обеспечения качества или производства с участи ем соответствующих специализированных отделов изготовителя и при необходи мости – потребителя. FМЕА - анализ процесса производства начинается на стадии технической подготовки производства и заканчивается до начала основных, монтажно-сборочных и т.п. работ. Целью FМЕА - анализа процесса производства яв ляется обеспечение выполнения всех требований по качеству процесса производ ства и сборки путем внесения изменений в план процесса для технологических процессов с повышенным риском. Методы выполнения FМЕА. Анализ возможных отказов (дефектов) изучаемой системы (объекта) и их послед ствий для потребителей производится, как отмеча лось выше, экспертным (наиболее распространенным) или расчетным методами. Ограниченность распространения расчетного метода вызвана необходимостью для его реализации информации о модели изучаемого объекта, взаимосвязях между его элементами, понимания природы происходящих в нем процессов. Если рассматривать структуру объекта как иерархическую систему взаимосвя занных элементов, возможны 3 стратегии (последовательности) изуче ния объекта: «снизу вверх» – то есть от отдельных элементов к объекту в целом; «сверху вниз» – то есть от объекта в целом к его элементам; комбинированный. Эти методы называют также соответственно структурным, функциональным и ком бинированным [44].  Рис. 7.5. Структура изучаемого объекта Структурные методы FМЕА относят к классу индуктивных методов (анализ «снизу вверх»), применяемых для относительно простых объектов, отказы кото рых могут быть четко локализованы, а последствия каждого отказа элементов выбранного начального уровня разукрупнения могут быть прослежены на всех вышестоящих уровнях структуры объекта. Уровень разукрупнения объекта, начиная с которого (до которого) проводят FМЕА на определенном этапе его разработки, устанавливают, исходя из требуе мых результатов анализа; степени отработанности конструкторской, технологи ческой и эксплуатационной документации; наличия необходимых исходных дан ных; степени новизны конструкции объекта и его составных частей, технологий их изготовления, условий эксплуатации. При прочих равных условиях, чем выше уровень отработанности конструкции и технологии изготовления объекта и его составных частей, тем меньший уровень детализации допускается при анализе, и, наоборот, объекты, содержащие прин ципиально новые конструктивно-технологические решения, построенные на но вой элементной базе, требуют углубленного, более детализированного анализа. Основная цель анализа «снизу вверх» — оценка степени влияния отказов состав ных частей системы на выполнение ею своих функций. Последствия отказов элементов по влиянию на единицы более высокого уров ня деления классифицируются как:

По степени тяжести конечных последствий отказы подразделяют на 4 категории:

Общая схема (алгоритм) FМЕА структурным методом включает следующие основные операции:

Для каждого критичного элемента:

Функциональные методы FМЕА относят к классу дедуктивных (анализ по схе ме «сверху вниз») методов, применяемых для сложных многофункциональных объектов, отказы которых трудно априорно локализовать и для которых харак терны сложные зависимые отказы. Основная цель анализа «сверху вниз» – определить критические отказы элемен тов и критические элементы объектов. Такой подход целесообразен при проведе нии анализа закупаемого оборудования, выбора поставщиков комплектующих элементов, анализе запасных частей. Общая схема (алгоритм) FМЕА функциональным методом включает следую щие операции:

Для сложных объектов FМЕА проводят, как правило, комбинированными ме тодами, сочетающими элементы структурных и функциональных методов. Последовательность проведения FМЕА. Организация и содержание работ при проведении FМЕА рассмотрены в [91]. В ГОСТ Р 51814.2-2001 обобщен современный опыт применения FМЕА. Алгоритм работы FМЕА - команды представлен на рис. 7.6 [91]. Оценка комплексного риска дефекта по критериям S, O, D Составление перечня дефектов с последствиями и причинами . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Образование FMEA-команды. Выбор ведущего Ознакомление с предложенными проектами конструкции и (или) технологического процесса Экспертное определение потенциальных дефектов данной конструкции и (или) технологического процесса Причина 1 Причина m Причина 2 Последствие 1 Последствие 2 Последствие m Дефект Выбор наихудшего последствия с максимальным баллом S Оценка для данного дефекта/причины баллов О и D Вычисление приоритетного числа риска (ПЧР) для данного дефекта/причины ПЧР = SOD Следующий дефект/ причина Доработка конструкции и/или технологического процесса по коллективной идее FMEA-команды Решение: конструкция и (или) технологический процесс удовлетворяют требованиям Составление окончательного протокола по результатам работы FMEA-команды и его подписание Последний по списку дефект/причина Сравнение ПЧР с критической границей ПЧР гр Нет Да ПЧР < ПЧР гр ПЧР ПЧРгр Рис. 7.6. Алгоритм работы FМЕА Планирование FМЕА осуществляют по п. 5.3 ГОСТ 27.310. План проведения FМЕА должен устанавливать:

Для обеспечения полноты и объективности анализа возможные виды отказов составных частей и объекта в целом при FМЕА целесообразно первоначально уста навливать на основе существующих для объекта данного вида классификаторов отказов и неисправностей, дополняя их при необходимости видами отказов, специ фичными для рассматриваемого объекта. Рассмотрим основные этапы FМЕА в соответствии с приведенным выше ри сунком. Ознакомление с предложенными проектами конструкции и/или технологи ческого процесса. Ведущий FМЕА - команды представляет для ознакомления членам своей коман ды комплект документов по предложенному проекту конструкции или (и) проекту технологического процесса. Определение видов потенциальных дефектов, их последствий и причин. Для конкретного технического объекта и/или производственного процесса с его конкретной функцией определяют (пользуясь имеющейся информацией и пред шествующим опытом) все возможные виды дефектов. Описание каждого вида де фекта заносят в протокол анализа видов, причин и последствий потенциальных дефектов, составленный, например, в виде таблицы (табл. 7.1). Таблица 7.1 Бланк FMEA

В головной части формуляра последовательно в графах трех строк указывают следующее:

Примеры видов дефектов технического объекта: растрескивание, деформация, люфт, течь, прокол, короткое замыкание, окисление, перелом. Примеры видов дефектов технологического процесса: недостаточная толщина покрытия, пропуск операции установки шплинта, применение другого материала. Для всех описанных видов потенциальных дефектов определяют их послед ствия на основе опыта и знаний FМЕА - команды. Примеры последствий дефектов: шум, неправильная работа, плохой внешний вид, неустойчивость, прерывистая работа, шероховатость, неработоспособность. Последствия для каждого дефекта экспертно определяют балл значимости S при помощи таблицы баллов значимости. Балл значимости изменяется от 1 для наименее значимых по ущербу дефектов до 10 – для наиболее значимых. Для конкретного предприятия эта таблица должна быть пересмотрена в соответствии со спецификой предприятия и конкретными последствиями дефектов. Типовые значения баллов значимости приведены в табл. 7.2. В дальнейшем при работе FМЕА - команды и выставлении ПЧР используют один максимальный балл значимости 5 из всех последствий данного дефекта. Таблица 7.2 Оценка последствий отказов (дефектов) [6]

Для каждого дефекта определяют потенциальные причины. Для одного дефек та может быть выявлено несколько потенциальных причин, все они должны быть по возможности полно описаны и рассмотрены отдельно. Примеры причин дефектов: использован другой материал, неадекватное пред положение о жизнеспособности конструкции, перегрузка, неполные инструкции по обслуживанию, слабая защита от небла гоприятных условий среды. Причинами (механизмами) дефектов могут быть, например: текучесть, ползу честь, нестабильность материала, усталость, износ, коррозия. Для каждой потенциальной причины дефекта экспертно определяют балл веро ятности возникновения О. При этом рассматривается предполагаемый процесс из готовления и экспертно оценивается частота данной причины, приводящей к рас сматриваемому дефекту. Балл возникновения изменяется от 1 для самых редко возникающих дефектов до 10 — для дефектов, возникающих почти всегда. Типовые значения балла вероятности возникновения приведены в табл. . Для данного дефекта и каждой отдельной причины определяют балл вероятно сти обнаружения D данного дефекта или его причины в ходе предполагаемого процесса изготовления. Балл обнаружения изменяется от 10 для практически не обнаруживаемых де фектов (причин) до 1 – для практически достоверно обнаруживаемых дефектов. Таблица 7.3 Оценка вероятностей возникновения отказов (дефектов) [6]

Типовые значения балла обнаружения приведены в табл. 7.4. Таблица 7.4 Оценка вероятностей обнаружения отказов (дефектов)

После получения экспертных оценок S, О, D вычисляют приоритетное число риска ПЧР по формуле: ПЧР = S∙O∙D Для дефектов, имеющих несколько причин, определяют соответственно не сколько ПЧР. Каждое ПЧР может иметь значения от 1 до 1000. Для приоритетного числа риска должна быть заранее установлена критичес кая граница (ПЧРгр) в пределах от 100 до 125. По усмотрению службы маркетин га и других служб предприятия для некоторых возможных дефектов значение ПЧР может быть установлено менее 100. Снижение ПЧРгр соответствует созда нию более высококачественных и надежных объектов и процессов. Некоторые зарубежные предприятия-лидеры, давно использующие методологию FМЕА, сей час работают с ПЧРгр = 30–50. Количественному анализу последствий отказов с помощью ПЧР может предше ствовать их качественный анализ с помощью рекомендованной МЭК классификаци онной матрицы оценки частоты и значимости отказов по категориям I—IV (табл. 7.5). Отнесение отказов к одной из групп (А, В, С, D) требует следую щих действий FМЕА- команды: • А – обязателен углубленный количественный анализ критичности; • В – желателен количественный анализ критичности; • С – можно ограничиться качественным анализом; • D – анализ не требуется. Причины отказов, попавших в группу А, подлежат безусловному устранению при проектировании путем изменения конструкции, увеличения соответствую щих запасов прочности, устойчивости и т. п., смягчения условий эксплуатации и пр. Причины отказов, попавших в группы В и С, требуют дальнейшего анализа, уточнения механизмов отказов, характера деградационных процессов и других факторов, важных для более полного описания отказа. Таблица 7.5 Матрица «вероятность отказа — тяжесть последствий» для ранжирования отказов при РМЕА

В результате могут быть приняты решения о доработке оборудования, изменении регламента техническо го обслуживания и ремонта, увеличении частоты и глубины диагностирования или другие корректирующие меры. Отказы групп В и С вносятся в специальный перечень для последующего анализа и контроля. Причины отказов группы D не требуют дополнительного анализа. После расчетов ПЧР составляют перечень дефектов (причин), для которых значение ПЧР превышает ПЧРгр. Именно для них и следует далее вести доработ ку конструкции и/или производственного процесса. Для каждого дефекта (причины) с ПЧР > ПЧРгр команда должна прилагать усилия для снижения этого расчетного показателя посредством доработки кон струкции и/или производственного процесса. После того как действия по доработке определены, необходимо оценить и за писать значения баллов значимости S, возникновения О и обнаружения D для нового предложенного варианта конструкции и/или производственного процес са. Следует проанализировать новый предложенный вариант и подсчитать и за писать значение нового ПЧР по схеме в соответствии с приведенным выше ри сунком. Все новые значения ПЧР следует рассмотреть, и, если необходимо дальнейшее их снижение, повторить предыдущие действия. Ответственный за разработку конструкции и/или производственного процес са инженер должен подтвердить, что все предложения членов команды по дора ботке были рассмотрены. В конце работы FМЕА- команды должен быть составлен и подписан прото кол, в котором отражают основные результаты работы команды, включающие как минимум:

Рекомендуемая форма протокола приведена в ГОСТ Р 51814.2-2001. При необходимости к протоколу работы FМЕА - команды прилагают соответ ствующие чертежи, таблицы, результаты расчета и т. д. Работа FМЕА - команды дает несколько эффектов. Во-первых, идет интенсивный обмен информацией, то есть взаимообучение и повышение квалификации членов команды в смежных областях. Во-вторых, при работе команд часто рождаются новые технические идеи, патенты. В-третьих, в результате время проектирования сокраща ется, если, конечно, окончанием проектирования считать вполне доработанные кон струкцию и технологию. В-четвертых, суммарные затраты с учетом необходимых изменений и потерь после запуска в производство резко сокращаются. В-пятых, по требитель не будет ждать год, пока запущенное в производство «сырое изделие» бу дет «доведено до ума» и его можно будет покупать; а репутация у потребителя – на верняка важнее всего остального. Проведение FМЕА предотвращает появление катастрофических отказов и уточ няет возможные пути протекания нарушений. Самый главный эффект от приме нения FМЕА – сокращение потерь, обусловленных низким качеством, за счет предотвращения отказов (дефектов, несоответствий) на ранних стадиях проекти рования. FМЕА отражает современную тенденцию к постепенному переходу от фор мальных статистико - вероятностных методов анализа надежности объектов к ин женерным подходам обеспечения надежности. В силу простоты и наглядности результаты FМЕА выглядят для администра ции предприятия - поставщика более убедительными, нежели сложные математи ческие модели расчета надежности [91]. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||